涡轮叶片冷却孔电火花加工管电极的铜电铸层制备及其抗电蚀性

李志永 李 丽 郑光明

山东理工大学机械工程学院,淄博,255049

涡轮叶片冷却孔电火花加工管电极的铜电铸层制备及其抗电蚀性

李志永 李 丽 郑光明

山东理工大学机械工程学院,淄博,255049

以降低高温镍基合金涡轮叶片冷却孔电火花加工电极损耗率为目标,基于精密电铸工艺,优化了铸液工艺参数,在添加纳米La2O3条件下制备了铜管电极的铜电铸层,并将其与未添加La2O3所制备的铜电铸层进行了材料性能对比分析。以Inconel 718镍基合金叶片冷却孔为加工对象,利用所制备的带有纯铜电铸层的管电极进行了抗电蚀性能对比研究。试验结果表明:铸液中La2O3的添加量为1.2 g/L时,铜电铸层晶粒最细,晶粒平均直径为15.9 μm,表面粗糙度降至0.140 μm,显微硬度可达98.2 HV;用其制成的铜管电极损耗率较普通紫铜管电极和未添加纳米La2O3的铜管电极损耗率分别降低了13.29%和7.26%。

电铸;纳米La2O3;抗电蚀性;电极损耗率;电火花加工

0 引言

航空工业的迅速发展对航空高温零部件(如涡轮叶片、发动机火焰筒、加力燃烧室防振屏、隔热屏等)的耐高温性及其使役性提出了越来越严格的要求,航空构件中大量采用高温镍基合金和钛合金,并加工有数量巨大的冷却孔。据粗略统计,单台先进航空发动机各种小孔总计已达数十万个。高温镍基合金和钛合金强度高、硬度大,普通机械加工方法难以加工,而以电火花加工(electrical discharge machining,EDM)、电化学加工(electrochemical machining,ECM)、激光加工(laser machining,LM)等为代表的特种加工工艺在该类材料冷却孔加工中占有重要地位。其中EDM工艺已成为高温耐热合金冷却孔最重要的加工工艺之一。KUPPAN等[1]利用Inconel 718 高温镍基合金开展了深孔EDM工艺试验研究,OGUZHAN等[2]和ASPINWALL等[3]分别重点研究了EDM工艺对Inconel 718和Ti6Al4V两种高温合金材料的去除速度、表面硬度、残余应力分布的影响规律,但是,EDM工艺机理决定了其加工中不可避免地存在工具电极损耗。过度的电极损耗严重影响EDM工具电极使用寿命,破坏工件加工精度和表面完整性[4-5],因此如何降低工具电极损耗一直是EDM研究领域的一个难题。

国内外研究人员在降低EDM工具电极损耗、实现低损耗加工方面开展了一系列研究,重点在于通过优化工艺参数,改善电极间能量分配模式,充分利用极性效应,改善工作介质等方面[6-9]。精密电铸技术是利用铸液中金属阳离子的阴极电沉积原理获得金属电铸层的增材制造工艺,具有极高的复制和尺寸控制精度,可用来制备具有特定材料功能要求的金属电铸层。如ZHU等[10]、WONG等[11]和ALLAN等[12]开展了基于电铸技术的复合电铸层材料制备及精密微细复杂结构制备工艺研究,山东理工大学和南京航空航天大学的研究人员开展了利用电铸工艺制备电火花电极的相关研究[13-15]。

本文以降低航空发动机涡轮叶片冷却孔EDM加工管电极损耗率为目标,力求获取具有优良抗电蚀能力和低电极损耗率的EDM工具电极材料,在添加纳米La2O3颗粒条件下,利用精密电铸技术开展了管电极纯铜电铸层电极材料制备及其抗EDM电蚀性能研究。

1 叶片冷却孔EDM加工原理

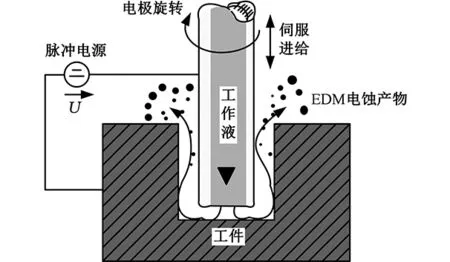

图1 发动机涡轮叶片冷却孔EDM加工原理图Fig.1 Fundamental principle of EDM for cooling hole in turbine blades

图1所示为航空发动机涡轮叶片冷却孔EDM加工的工艺原理。加工时,被加工工件和管电极分别接EDM脉冲电源的正极和负极,带有一定流速和压力的工作液(常用煤油)由管电极的内孔中流出而带走EDM的电蚀产物和热量,随着工具管电极不断回转进给,冷却孔最终被加工成形。涡轮叶片冷却孔的结构形式和制造质量对其冷却效果具有决定性影响,因此要求所加工的冷却孔要具有良好的尺寸一致性[16],但EDM工具电极损耗会极大地破坏冷却孔结构尺寸的一致性和工艺稳定性,特别是在小孔径冷却孔(直径小于0.4 mm)加工时,过度的电极损耗甚至会使加工无法进行[17-19]。提高管电极材料的抗电蚀性、降低电极损耗率对提高冷却孔的加工质量、加工效率和工艺稳定性具有积极意义。其中,EDM中通常用电极损耗率θ这一指标来衡量工具电极的抗电蚀性能。电极损耗率θ定义如下:

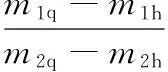

(1)

式中,m1q和m1h分别为工具电极材料在EDM加工前和加工后的质量,g;m2q和m2h分别为工件电极材料在EDM加工前和加工后的质量,g。

式(1)求得EDM加工中工具电极材料损耗的质量占所蚀除的工件材料质量的百分比,θ越小越有利。

在EDM中,工具电极的损耗情况和许多因素有关,其中影响最大的是工件及工具电极的材料、工作液的种类、加工的极性和电规准参数的选择等[20],本文通过精密电铸工艺在EDM管电极外表面制备出了规定厚度的铜电铸层,以代替原有的管电极材料进行EDM冷却孔加工,并验证其抗电蚀性能。

2 基础电铸液工艺优化

2.1 试验准备

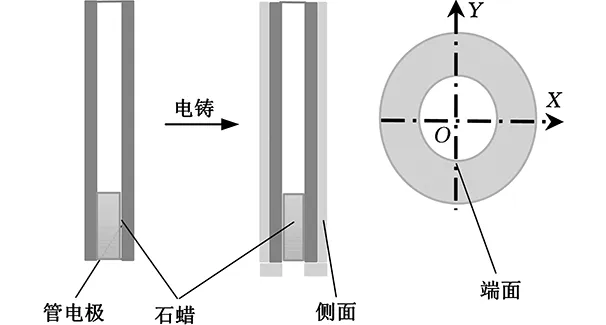

图2 管电极铜电电铸层制备过程示意图Fig.2 Preparation process of Cu electroplating layer on copper tube electrode

试验中阴极选用黄铜管电极(外径0.6mm,内径0.3mm),首先在其外表面上电铸制备纯铜电铸层(未添加La2O3),工艺过程如图2所示。电铸前将管电极外表面及下端面进行粗糙化处理,目的是使电铸层能与作为基材的管电极牢固结合。管电极下端面用石蜡密封以避免铜电铸层形成于管电极内壁而堵塞内孔。待电铸完毕后将管电极置于80 ℃热水中熔化石蜡以恢复内孔结构。阳极选用含磷0.01%~0.02%的紫铜板,两极间距离50mm。基础铸液基本成分见表1。为优化基础铸液工艺参数,试验选定电流密度、铸液酸碱度pH值、铸液温度和Cl-离子添加量4个工艺参数,建立了一个4因子3水平正交试验表,共进行了9次试验,见表2。试验采用MC-15/30/3型脉冲电源。电铸液通过数显温控磁力搅拌器(JB-5)进行双向磁力搅拌,配制完成的铸液要经超声搅拌15min,磁力搅拌30min,待铸液温度稳定后方可进行电铸。电铸时管电极以10r/min的速度回转以保证电铸层均匀,单边电铸层厚度需达到0.2mm,电铸后管电极直径为1.0mm。

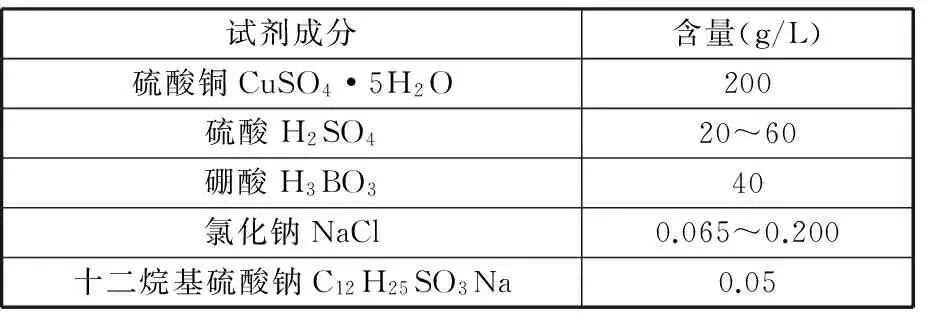

表1 基础电铸液成分表

表2 电铸铜基础铸液工艺参数优化正交试验

2.2 试验结果测量分析

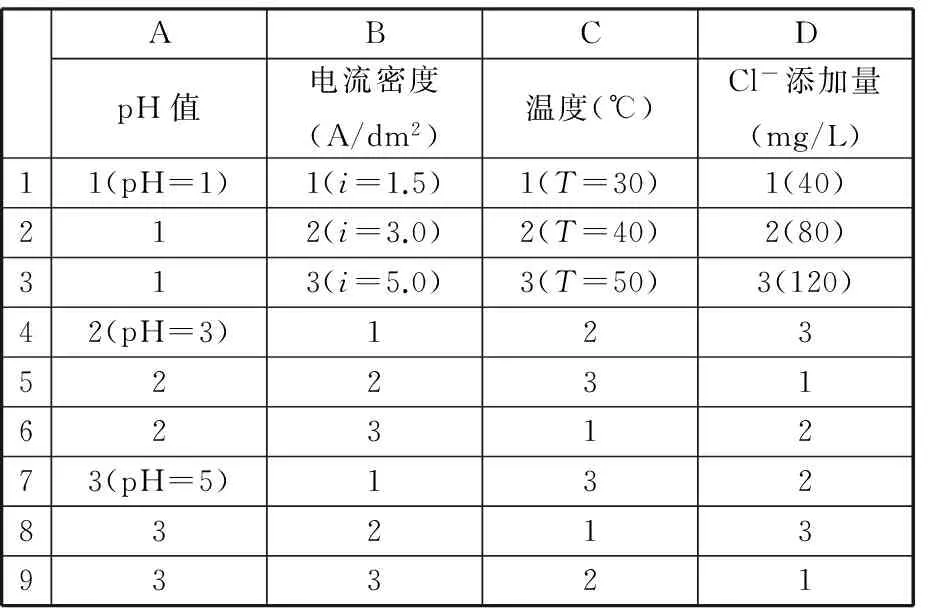

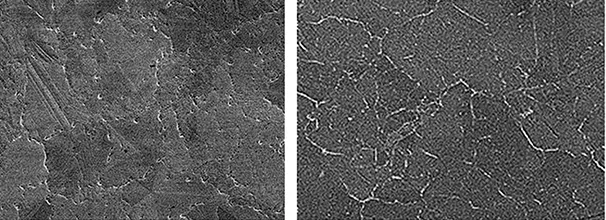

管电极铜电铸层制备完成后,对所制备9个管电极试样的下端面微观形貌进行了测量(金相成像显微镜GX51),部分试样测量结果见图3。由图3可以看出:2号试样铜电铸层的晶粒最细,晶粒均匀,晶粒平均直径33.32 μm,其他试样的晶粒尺寸介于40.36~74.83 μm之间,2号试样制备效果明显优于其他8个试样。

(a)1号试样 (b)2号试样

(c)6号试样 (d)9号试样图3 部分铜电铸层试样的显微金相照片Fig.3 Metallographic photos of partial copper electroforming layer

(a)2号试样

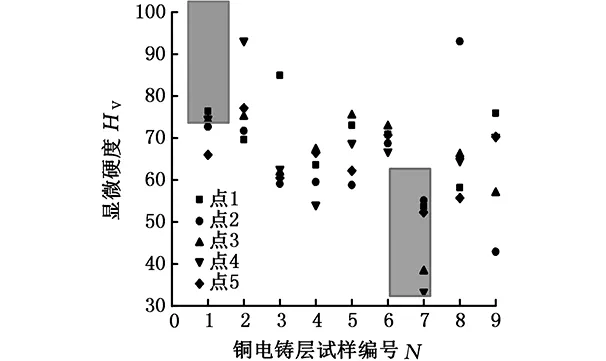

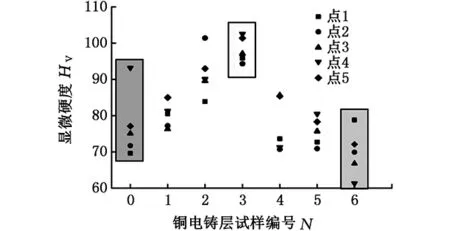

图5 管电极铜电铸层试样的显微硬度Fig.5 Microhardness of copper electroforming layer on tube electrode

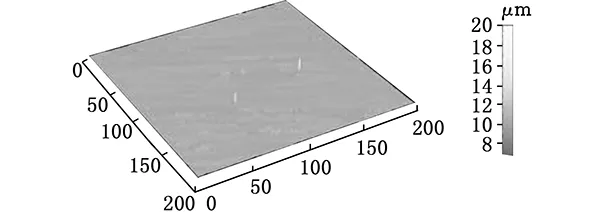

本文还对所制备的铜电铸层试样的前端面表面粗糙度和表面显微硬度进行了测量,图4所示为2号和4号试样的表面粗糙度测量结果(白光干涉仪Micro-Max100)。由测量结果可知:2号试样的表面粗糙度最低为Ra=0.144 μm,而4号试样的表面粗糙度最高为Ra=0.905 μm,其余试样的表面粗糙度Ra在0.307~0.858 μm范围内。显微硬度方面,由于铜硬度较低,故选用维氏硬度HV作为硬度指标,表面显微硬度测量采用测试压力为0.245 N(数字式显微硬度仪HXD-1000TMB),在同一试样上测量5点取其显微硬度平均值,图5所示为所有铜电铸层试样的显微硬度测量结果。由图5可以看出:所有9个试样中,2号试样的表面显微硬度均值为80.7 HV(图中左侧方框),而硬度最低的7号试样的表面显微硬度均值只有46.5 HV(图中右侧方框),其余试样的显微硬度均值介于63.3 HV和72.8 HV之间。2号试样较高的显微硬度源自材料内部较细的晶粒结构,通常材料硬度与晶粒尺寸满足Hall-Petch关系式[21]:

Hv=Ho+kd-1/2

(2)

式中,Hv为测量所得硬度值;Ho和k为常量;d为平均晶粒大小。

由式(2)可知:晶粒越细小,材料硬度越高。

综合上述测量结果,可以明显看出2号试样无论是表面微观形貌、晶粒大小及均匀程度,还是表面粗糙度和表面显微硬度等各个方面均较其他试样更好。根据上述正交试验,本文最终确定最优基础铸液参数为:电铸电流密度i=3.0 A/dm2,铸液温度为40 ℃,酸碱度pH值为1,氯离子添加量δ=80 mg/L(NaCl浓度0.133g/L)。

3 添加La2O3的电铸铜制备试验

在获得上述基础铸液优化参数基础上,本文进一步研究了铸液中纳米La2O3含量对管电极铜电铸层材料性能的影响。纳米La2O3在铸液中具有良好的分散性和悬停性,能极大改善基础铸液中Cu2+分布的均匀性,有利于获得更细的电铸层晶粒[22],理论上有助于降低EDM的电极损耗率。试验中La2O3添加量分别为0.3 g/L、0.6 g/L、1.2 g/L、1.8 g/L、2.5 g/L、5 g/L,然后分别制备了上述6种La2O3添加量下的管电极铜电铸层试样,并对其表面微观形貌进行了测量。

(a)0.3 g/L La2O3(b)1.2 g/L La2O3

(c)5.0 g/L La2O3图6 部分铜电铸层试样的SEM照片(添加La2O3)Fig.6 SEM photos of partial copper electroforming layers(with La2O3 addition)

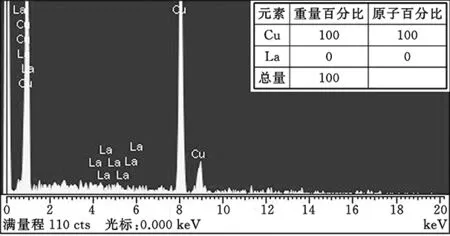

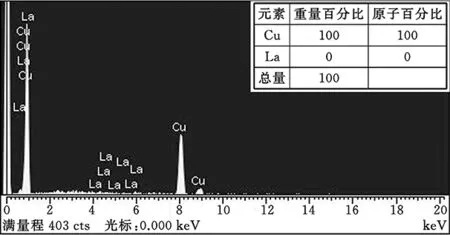

(a)0.3 g/L La2O3

(b)5.0 g/L La2O3图7 部分铜电铸层试样的EDS照片(添加La2O3)Fig.7 EDS photos of partial copper electroforming layers(with La2O3 addition)

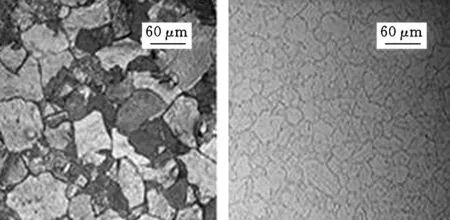

图6是部分试样的SEM照片。由图6可看出,随着La2O3添加量的增加,晶粒大小呈现出先减小后增大的趋势,其中当La2O3添加量为1.2 g/L时,晶粒尺寸均值最小,为15.9 μm;当La2O3添加量为0.3 g/L和5.0 g/L时,电铸层晶粒尺寸均值分别为24.27 μm和30.54 μm。分析可得,由于La3+电位较高,容易吸附在阴极表层促使阴极上积累更多的电子,但其析出电位又远低于H+和Cu2+,不可能在阴极表面析出,采用X射线能谱分析仪(EDS)观察在不同La2O3添加量的电铸液条件下所制得的电铸铜层,证实电铸层当中的确不包含La元素,即La元素电铸过程中没有在阴极表面析出(图7)。对于Cu2+离子而言相当于提高了阴极的过电位,从而降低了晶体结晶的临界形核尺寸,使得晶核形成几率增大,晶粒变细,电铸层结构更加致密;但由于受到极限电流密度的制约,La3+的这种细化晶粒的作用并非是无限的,当La3+添加量过高时,晶核长大的可能性增加,晶粒变得粗大;同时又增大了析氢的可能性,电铸层会变得疏松,最终导致电铸层质量下降。

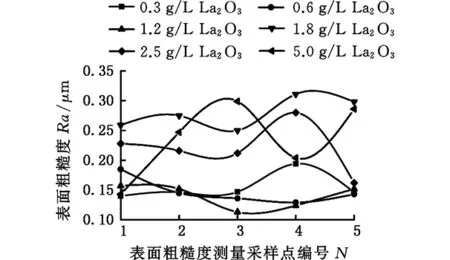

本文还对添加纳米La2O3条件下制备的6个管电极铜电铸层试样的表面粗糙度和表层显微硬度进行了测量。粗糙度和显微硬度均在每个试样不同位置测量5次,并求其平均值,测量结果见图8和图9。图9中为了与基础铸液工艺参数优化试验中制备的电铸层性能最好的2号管电极试样做对比,这里将2号试样编号为0号,图中1号至6号试样是在不同La2O3添加量条件下制备的6个管电极铜电铸层试样。

图8 管电极铜电铸层试样表面粗糙度(添加La2O3)Fig.8 Surface roughness of copper electroforming layer (with La2O3 addition)

图9 管电极铜电铸层试样显微硬度(其中0号未添加La2O3)Fig.9 Microhardness of copper electroforming layer(No.0 without La2O3 addition)

由图8可以看出:纳米La2O3添加量为1.2 g/L时制备的3号试样电铸层表面粗糙度最小,Ra=0.140 μm,其余试样的表面粗糙度在0.155~0.236 μm范围内。在显微硬度方面,3号试样的显微硬度同样最高,为98.2 HV,6号试样显微硬度最低,为69.8 HV,0号试样显微硬度80.7 HV。3号试样较6号和0号试样的显微硬度分别提高40.7%和21.7%。综合以上测量结果可以看出:铸液中纳米La2O3添加量为1.2 g/L时,可获得晶粒尺寸更小、晶粒更均匀的铜电铸层,同时表现出更低的表面粗糙度和更高的表面显微硬度。一般说来,电铸材料的显微硬度在一定程度上反映了材料内组成元素间的结合强度。显微硬度越高意味着电铸层内部结合的越致密,晶粒的细化进一步增强了电铸层材料的硬度和耐磨耐蚀性。从EDM加工微观机理看,电铸层晶粒越细,结构就越致密,在EDM脉冲能量不变的情况下,工具电极材料越不容易被熔化抛出,进而提高了电极材料本身的抗电蚀能力。

4 冷却孔EDM加工抗电蚀试验及结果分析

本文利用不同纳米La2O3添加量条件下制备的铜电铸层管电极,进行了Inconel 718高温镍基合金涡轮发动机叶片冷却孔EDM加工的抗电蚀性能试验,电火花机床为DK7740型。试验前将Inconel 718试样加工成60 mm×20 mm×1 mm的规格,倾斜45°定位并夹紧。为提高加工效率,采用了较大的EDM电参数规准(表3),并采用负极性加工方式。

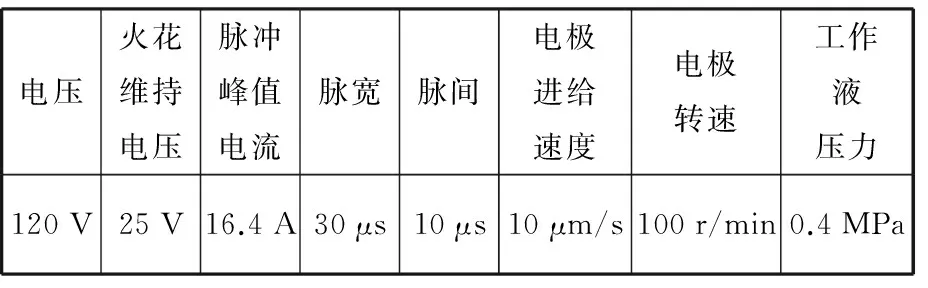

表3 冷却孔EDM加工抗电蚀试验工艺参数

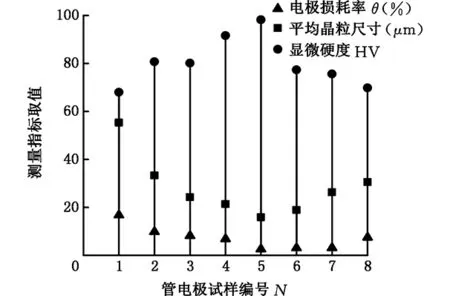

本文共制备了8个进行冷却孔EDM抗电蚀试验的管电极试样(图10),包括1个普通紫铜管电极(1号),1个基础铸液工艺参数优化试验中制备的2号管电极试样(未添加La2O3,2号),不同La2O3添加量条件下制备的6个铜电铸层管电极试样(3号至8号)。每个管电极试样EDM加工前均需超声清洗以去除试样表面的油污、粉尘等杂质,加工后也需超声清洗以去除管电极试样表面的煤油,烘干后用高精密度电子天平(Sartorius BS 224S,分辨率0.1 mg)分别称量试样EDM加工前后的质量,并计算质量之差;工件电极也需同样处理并计算EDM加工前后的质量差值,然后根据式(1)求取每个管电极试样对应的电极损耗率θ。本文据此绘制了所有8个管电极试样的平均晶粒尺寸、显微硬度及电极损耗率的对应关系图(图11)。

图10 试验制备的EDM管电极Fig.10 Preparation of test tube EDM electrode

图11 试样晶粒尺寸、显微硬度、电极损耗率的对应关系Fig.11 The corresponding relation among grain size, microhardness and electrode loss rate of the samples

图11表明,所制备铜电铸层的晶粒平均尺寸越小,表面显微硬度越高,两者呈现负相关性;相反,晶粒平均尺寸越小,电铸层表现出的EDM抗电蚀性能越好,电极损耗率越低,两者表现出正相关性。如纳米La2O3添加量为1.2 g/L时,制备的5号管电极试样的电极损耗率最低,为2.61%;1号紫铜电极的电极损耗率最高为,15.9%;未添加La2O3所制备的2号管电极的电极损耗率为9.87%。5号管电极较1号和2号电极损耗率分别降低13.29%和7.26%。

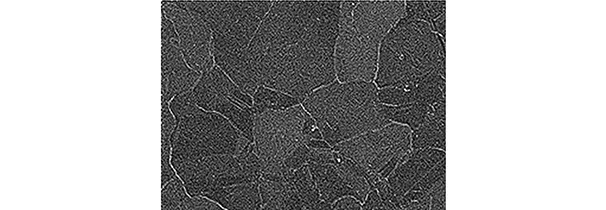

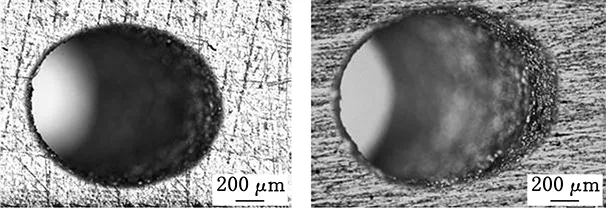

(a)1号管电极加工的冷却孔 (b)2号管电极加工的冷却孔

(c)5号管电极加工的冷却孔图12 EDM试验加工的部分冷却孔照片(工件材料Inconel 718)Fig.12 Partial photographs of cooling hole layers(Inconel 718)

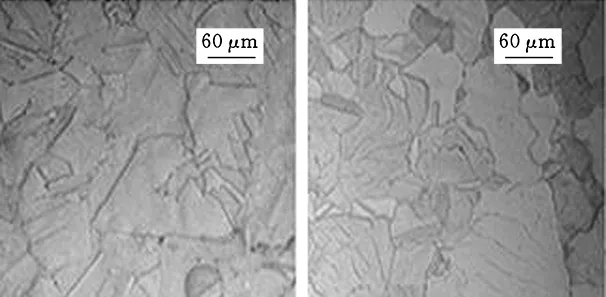

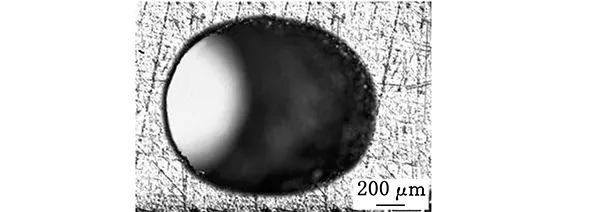

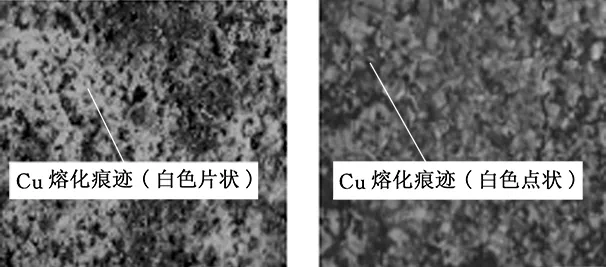

(a)1号紫铜电极EDM加工后的表面 (b)5号试样管电极端面EDM加工后的表面图13 1号紫铜管电极和5号试样电极EDM加工后的电极表面形貌Fig.13 Electrode surface morphology of sample No.1 and No.5 after EDM

图12所示为试验加工的部分涡轮叶片冷却孔。图13为1号普通紫铜管电极和5号铜电铸层管电极经EDM加工后的金相显微照片。由图13可以看出:1号紫铜管电极经EDM加工后,电极表面出现剧烈熔化的痕迹,电极材料损失较多;而5号铜电铸层管电极在相同的EDM加工条件下并未出现如此严重的熔化现象,电极材料损失较少,因此其抗电蚀能力更优。

从材料学角度衡量,电极材料内部微观结构是决定其电学和热力学性能(如电导率、熔点、沸点、比热容、热导率)的主要内因,而这些性能会直接影响电极材料本身的EDM抗电蚀性能,因此电极材料内部微观结构对其抗电蚀性能也有直接影响。材料微观结构主要包括晶粒大小、晶粒均匀程度和晶粒取向三个方面。因此,晶粒平均尺寸最小的5号试样在EDM抗电蚀试验中的电极损耗率最低,表现出优异的抗电蚀性能。分析认为,La2O3的加入能够细化电铸层晶粒,一定程度上减少了微观组织缺陷,使电极材料更致密,从而强化工具电极材料的耐电蚀能力[23]。此外,5号铜电铸层管电极的表面粗糙度最低,良好的表面质量意味着由其制备的EDM工具电极表面更加平整,有利于降低加工过程中的尖端效应,也有助于降低电极损耗率,提高其抗电蚀性能。

5 结论

(1)利用正交试验法对电铸基础铸液工艺参数进行了优化,经过对铜电铸层晶粒尺寸、显微硬度和表面粗糙度的测量,最终确定最优基础铸液工艺参数为铸液酸碱度pH=1,电铸电流密度i=3.0 A/dm2,铸液温度40 ℃,氯离子的添加量δ=80 mg/L。

(2)铸液中纳米La2O3添加量对铜电铸层质量有积极影响,La2O3的加入可有效细化电铸层晶粒,使电铸层结构更致密,且La3+离子在电铸过程中不会在阴极析出。在La2O3添加量为1.2 g/L时,电铸层具有较小的表面粗糙度和较大的显微硬度。

(3)铸液中纳米La2O3添加量对铜电铸层的EDM抗电蚀性能有明确而积极的影响,在La2O3添加量为1.2 g/L时,铜电铸层的电极损耗率为2.61%,较普通紫铜管电极和未添加纳米La2O3的铜管电极的损耗率分别降低了13.29%和7.26%,表现出较好的抗电蚀能力。

[1] KUPPAN P, RAJADURAI A, NARAYANAN S. Influence of EDM Process Parameters in Deep Hole Drilling of Inconel 718[J]. International Journal of Advanced Manufacturing Technology, 2008, 38(1):74-84.

[2] YILMAZ O, OKKA M A. Effect of Single and Multi-channel Electrodes Application on EDM Fast Hole Drilling Performance[J]. International Journal of Advanced Manufacturing Technology, 2010, 51(1):185-194.

[3] ASPINWALL D K, SOO S L, BERRISFORD A E, et al. Workpiece Surface Roughness and Integrity after WEDM of Ti-6Al-4V and Inconel 718 Using Minimum Damage Generator Technology[J]. CIRP Annals—Manufacturing Technology, 2008, 57(1):187-190.

[4] 李翔龙, 殷国富, 林朝镛. 基于进化神经网络的电火花铣削加工电极损耗预测[J]. 机械工程学报, 2004, 40(3):61-65. LI Xianglong, YIN Guofu, LIN Chaoyong. Tool Wear Prediction in Electrical Discharge Machining Based on Evolutionary Neural Network[J]. Chinese Journal of Mechanical Engineering, 2004, 40(3):61-65.

[5] KHAN A A. Electrode Wear and Material Removal Rate during EDM of Aluminum and Mild Steel Using Copper and Brass Electrodes[J].The International Journal of Advanced Manufacturing Technology, 2008, 39(5):482-487.

[6] RINA C, GAURI S K, SHANKAR C. Optimization of Correlated Responses of EDM Process [J]. Materials and Manufacturing Processes, 2012, 27(3):337-347.

[7] ZHANG M, GUO D M, JIN Z J. EDM Performance of Electroformed Cu-ZrB2Shell Electrodes [J]. Rapid Prototyping Journal, 2009, 15(2):150-156.

[8] 李剑忠, 栾纪杰, 虞慧岚, 等. 微细电火花三维加工中电极损耗补偿新方法[J]. 大连理工大学学报, 2011, 51(4):525-528. LI Jianzhong, LUAN Jijie, YU Huilan, et al. A New Method of Electrode Wear Compensation in 3D-EDM [J]. Journal of Dalian University of Technology, 2011, 51(4):525-528.

[9] 刘蜀阳, 黄玉美. 负极性电火花加工时的电极损耗机理及积碳层的减损作用研究[J]. 电子学报, 2012, 40(4):654-660. LIU Shuyang, HUANG Yumei. The Study on the Wear Mechanism of Electrode Materials in Negative EDM Process and the Effect of Carbon Deposition Layer[J]. Acta Electronica Sinica, 2012, 40(4):654-660.

[10] ZHU D, ZENG Y B. Micro Electroforming of High-aspect-ratio Metallic Microstructures by Using a Movable Mask[J]. CIRP Annals—Manufacturing Technology, 2008, 57(1):227-230.

[11] WONG K P, CHAN K C, YUE T M. A Study of Hardness and Grain Size in Pulse Current Electroforming of Nickel Using Different Shaped Waveforms[J]. Journal of Applied Electrochemistry, 2001, 31(1):25-34.

[12] RENNIE A E W, BOCKING C E, BENNETT G R. Electroforming of Rapid Prototyping Mandrels for Electro-discharge Machining Electrodes [J]. Journal of Matrials Processing Technology[J],2001, 110(2):186-196.

[13] 李丽, 程祥, 李志永, 等. Cu-SiC复合电极电火花加工烧结NdFeB永磁体的研究[J]. 功能材料, 2013, 44(22):3335-3338. LI Li, CHENG Xiang, LI Zhiyong, et al. Electrical Discharge Machining of Sintered NdFeB Magnet Using Lectrodeposited Cu-SiC Electrode[J]. Journal of Functional Materials, 2013, 44(22):3335-3338.

[14] 李丽, 殷凤仕, 牛宗伟, 等. 电沉积铜基SiC复合电极材料[J]. 功能材料, 2013, 44(22):1188-1190. LI Li, YIN Fengshi, NIU Zongwei, et al. Electroforming SiC Reinforced Cu Based Composite Electrode[J]. Journal of Functional Materials, 2013, 44(22):1188-1190.

[15] 朱增伟, 朱荻. 硬质粒子扰动对电铸铜微观结构与性能的影响[J].中国有色金属学报, 2006, 16(9):1558-1562. ZHU Zengwei, ZHU Di. Effect of Hard Particle Perturbation on Microstructure and Property of Electroformed Copper[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(9):1558-1562.

[16] LEE H T, TAI T Y, LIU C, et al. Effect of Material Physical Properties on Residual Stress Measurement by EDM Hole-drilling Method[J]. Journal of Engineering Materials and Technology, 2011, 133(2):1-8.

[17] BIERMANNA D, HEILMANNA M. Analysis of the Laser Drilling Process for the CombinationwithaSingle-lipDeepHoleDrillingProcesswithSmallDiameters[J].PhysicsProcedia, 2011, 12:311-319.

[18]TEIXIDORD,FERRERI,CIURANAJ,etal.OptimizationofProcessParametersforPulsedLaserMillingofMicro-channelsonAISIH13ToolSteel[J].RoboticsandComputer-IntegratedManufacturing, 2013, 29(1) :209-218.

[19]LIZY,WEIXT,GUOYB,etal.State-of-art,Challenges,andOutlookonManufacturingofCoolingHolesforTurbineBlades[J].MachiningScienceandTechnology, 2015,19(3):361-399.

[20] 王宝瑞, 孙宁. 利用电化学原理降低电火花加工的电极损耗[J]. 电加工与模具, 1997(1):30-33.WANGBaorui,SUNNing.ReductionofElectrodeWearinEDMbyElectrochemicalPrinciple[J].ElectromachiningandMould, 1997(1):30-33.

[21]ALFANTAZIAM,ERBU.MicrohardnessandThermalStabilityofPulse-platedZn-NiAlloyCoatings[J].MaterialsScienceandEngineering, 1996, 212(1):123-129.

[22] 唐宏科, 赵文轸, 杨 燕. 稀土在Ni-Co-PTFE复合电镀中的作用机制研究[J]. 稀有金属, 2006, 30(6):804-807.TANGHongke,ZHAOWenzhen,YANGYan.StudyontheMechanismofRareEarthinNi-Co-PTFECompositeElectroplating[J].RareMetals, 2006, 30(6):804-807.

[23] 明平美, 朱荻, 曲宁松, 等. 电铸工艺对工具电极材料抗电蚀性能的影响研究[J]. 机械科学与技术, 2005, 24(5):591-595.MINGPingmei,ZHUDi,QUNingsong,etal.StudyonInfluenceofElectroformProcessonElectricalErosionResistanceoftheToolElectrodes[J].MechanicalScienceandTechnology, 2005, 24(5):591-595.

(编辑 王旻玥)

Fabrication and Corrosion Resistance of Copper Electroforming Layers on Tube Electrodes in EDM Processes for Turbine Blade Cooling Holes

LI Zhiyong LI Li ZHENG Guangming

School of Mechanical Engineering,Shandong University of Technology,Zibo,Shandong,255049

In order to reduce EDM electrode wear rate of turbine blade cooling holes of high temperature nickel base alloy, based on precision electroforming processes, the process parameters of fundamental electroforming solution were optimized, and some pure copper electroforming samples of copper tube electrode were prepared with different nano La2O3addition quantities. These samples were used to compare with the copper electroforming samples prepared without La2O3. Blade cooling hole of Inconel 718 nickel base alloy was processed, and copper tube electrode was researched comparatively to verify the performance of electrical corrosion resistance. Experimental results show that copper electroforming layers with smallest grain size 15.9 μm, microhardness 98.2 HV, and roughness 0.140 μm may be obtained with 1.2 g/L La2O3. Its electrode wear rate decreases 13.29% and 7.26% than pure copper and copper electroforming layer without nano La2O3addition respectively.

electroforming; nano La2O3; electrical erosion resistance; electrode wear rate; electrical discharge machining(EDM)

2016-07-08

国家自然科学基金资助项目(51375284);山东省自然科学基金资助项目(ZR2014EEM038)

TG661

10.3969/j.issn.1004-132X.2017.10.010

李志永,男,1976年生。山东理工大学机械工程学院教授、博士。主要研究方向为非传统加工工艺与装备。E-mail:Lizhiyong_sdut@163.com。李 丽,女,1975年生。山东理工大学机械工程学院教授、博士。郑光明,男,1986年生。山东理工大学机械工程学院讲师、博士。