双联齿轮热挤压成形工艺数值模拟

文/王成国·中国电子科技集团公司第三十八研究所

双联齿轮热挤压成形工艺数值模拟

文/王成国·中国电子科技集团公司第三十八研究所

双联齿轮是当今重要的传动零件,在汽车等领域都有着广泛的应用。当前双联齿轮的生产以机械加工方法为主,存在生产效率低、材料利用率低及生产能耗大等缺陷,远远不能满足工业发展的需求。本文采用热挤压工艺成形双联齿轮坯,并借助DEFORM-3D软件对双联齿轮热挤压成形进行数值模拟,分析主要工艺参数对成形结果的影响,研究结果为双联齿轮坯的实际生产提供了理论支持。

变速箱双联齿轮是汽车工业中常用的关键零件之一。由于双联齿轮结构的特殊性,其精密成形制造是十分困难的。双联齿轮的传统生产方法有机械加工、大小齿轮分别加工后用电子束焊接成一体,但都存在工序长、成本高的问题。为了满足当今社会的节能减排、绿色制造的环保要求,采用高质量、高效率、低成本、低能耗的净成形或近净成形工艺来进行生产制造尤为重要。热挤压成形工艺属于少无切削的金属塑性加工工艺,具有材料利用率高、生产效率高、产品质量好和生产成本低等一系列优点,在很大程度上能够满足技术、经济和社会上的要求。闭式模锻工艺齿形填充效果较差,易产生折叠或充不满等缺陷;而挤压成形工艺齿形填充良好,是双联齿轮精锻成形的优选方案。本文结合数值模拟技术,分析双联齿轮坯热挤压成形变形规律,并探讨热挤压工艺参数对成形结果的影响,为双联齿轮的生产提供理论依据。

工艺方案分析

图1所示为双联齿轮的零件图,该零件由大端和小端组成,中间是直径为40mm的通孔。根据零件形状确定双联齿轮成形工艺流程为:下料→热挤压→冲孔→滚齿→精加工,其锻件三维图如图2所示。齿面加工余量为0.6mm,齿顶和齿根加工余量均为1mm,其余部分加工余量视情况而定。根据体积不变的原则,考虑到热挤压成形后零件表面的氧化,确定选用φ59mm×115mm 的棒料作为初始坯料。

图1 双联齿轮零件图

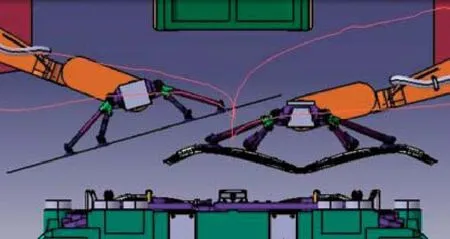

该锻件两端带凸缘,中间为空心,属于杯筒类锻件,根据零件特点,采用正反复合挤压成形工艺,先成形小端后成形大端的方式,热挤压示意图如图3所示。为节省计算时间、方便观察实际充填情况,模拟选用1/2模型。双联齿轮坯材料为20CrMnTi,选择对应于DEFORM-3D材料库中的AISI-5120材料。考虑到材料锻造温度以及坯料氧化,坯料初始温度为820℃,挤压前对模具进行预热至300℃,摩擦系数为0.3,凸模挤压速度均为10mm/s。

图2 双联齿轮坯锻件图

图3 热挤压示意图

成形结果分析

速度场分析

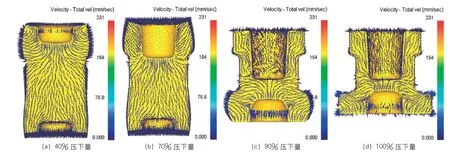

图4所示为双联齿轮坯锻件各阶段速度场分布图。在压下量较小时,小端金属在凸模作用下向齿腔四周流动,出现典型的鼓状形状,与此同时,坯料整体具有向下做刚性平移的趋势;在压下量达到70%时,材料在凸模作用下发生反挤,并与凸模端面接触,发生反镦变形,开始成形小端形状轮廓;随着变形的进行,大端部分金属流动规律与小端类似,同时小端难填充部位得到进一步成形。在成形终了时,大端靠近内表面产生金属流动紊乱分层现象,具有形成折叠缺陷的趋势,但内孔处后续需进行机械加工,轻微折叠缺陷并不影响零件使用。

图5所示为小端凸模成形各阶段载荷变化曲线,根据挤压过程金属变形特点,可以将载荷变化曲线分为4个阶段。第一阶段,凸模压入坯料,坯料发生反挤变形向上做刚性平移,凸模载荷呈现平稳增大;第二阶段,发生反挤的坯料向上流动直至与小端凸模表面接触,材料在凸模作用下被反向镦粗,凸模载荷急剧升高后平稳增加;第三阶段,随着挤压与反镦变形的进行,小端部分锻件轮廓更加完整,成形载荷进一步增加,并出现小范围内抖动,主要是对小端难填充部位进行成形;第四阶段,在大端填充终了时,在小端凸模与大端凸模共同作用下,对整个零件难填充部位进行填充,成形载荷急剧上升。

等效应变分析

图4 双联齿轮坯速度场分布图

图6所示为双联齿轮坯锻件等效应变分布图。由图可知,双联齿轮坯在成形过程中整体变形较为均匀,最大应变主要集中在锻件的内表面处。随着小端凸模压下量的增加,坯料发生挤压镦粗复合变形,金属材料在凸模作用下由中心向齿腔位置流动,从而导致齿轮坯内表面的等效应变较大。当压下量达到90%的时候,下部的大端凸模开始向上运动,从而齿轮坯大端内表面也开始发生变形,同时小端坯料开始接触齿腔,随着变形的继续,齿形边缘处开始充填成形,该处应变大于成形表面。当压下量达到100%的时候,齿腔充填结束,齿轮内表面边缘应变增加,此处发生变形,直至充填结束。

图5 小端凸模载荷变化曲线

图6 双联齿轮坯等效应变图

锻件温度分析

图7所示为双联齿轮坯锻件最终的温度分布图。温度高会影响模具的寿命,还会降低锻件的质量,要尽量控制锻件温度在1000℃以下,防止发生氧化等一系列缺陷。由图可知,锻件最高温度为945℃,最低温度为843℃,在该材料锻造温度范围内。由于变形热与摩擦热的共同作用,导致成形终了时锻件温度出现不同程度的升高,而大端处是锻件最后压填的部位,受变形热及摩擦产热影响较大,该处温度急剧升高。锻件外表面由于长时间与模具接触,温度低于内部。

工艺参数对锻件成形的影响

凸模圆角的影响

凸模顶部的过渡圆角(如图8所示)对锻件成形载荷等有一定的影响。过小的圆角(甚至尖角)容易引起应力集中,从而会使齿轮坯内表面刮伤,甚至会产生裂纹,增大锻件的成形载荷。而圆角较大可以使金属材料较为顺畅的流动成形,从而对减少成形载荷和避免一些缺陷有一定的作用,但圆角半径太大容易引起金属材料的浪费等。如图9所示为圆角大小对成形载荷吨位的影响规律图。由图可知,在大端凸模圆角半径为7mm时,凸模成形载荷最小。圆角增大降低了金属流动阻力,继续增大凸模圆角并不能降低模具载荷,仅使金属填充型腔提前。

坯料定位距离的影响

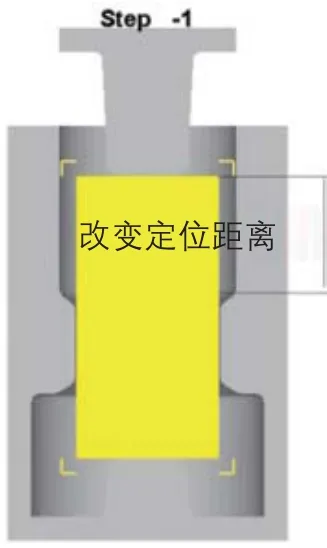

坯料定位距离是指坯料在小端齿腔处留有的高度,如图10所示。原则上是按体积分配的原则来进行计算分配的,即按照小端齿轮坯的体积相应的来计算出小端方向坯料的高度。在实际生产中坯料定位距离的微小变化可能对成形结果造成较大影响。

图7 双联齿轮坯最终温度分布图

图8 大端凸模圆角

图9 凸模圆角对成形载荷吨位的影响

图11所示为坯料定位距离对锻件成形载荷的影响。由图可见,定位距离为45mm和50mm的成形载荷较为接近,但定位距离为50mm的坯料充填较快。而定位距离为40mm时,凸模最大载荷约为1000t,这是由于小端齿腔分配不合理,当小端凸模运动到指定位置时,其小端齿腔远远没有充填完整,需要大端金属对小端进行补料,但由于摩擦力和拐角等影响,成形难度较大,其凸模载荷会急剧上升。坯料定位距离不同对锻件成形载荷吨位有着不同的影响,在实际生产中应选择合适的坯料定位距离,以避免成形缺陷的产生。

图10 坯料定位距离

图11 坯料定位距离对成形载荷的影响

结论

⑴模拟结果表明,采用双凸模对带孔双联齿轮进行热挤压成形,可以得到无明显缺陷,成形载荷满足要求的锻件,可以利用零件速度场分布对成形缺陷进行预测;

⑵凸模圆角过小,会导致成形载荷急剧增大,凸模圆角过大并不能显著降低载荷,且会造成材料的浪费,应合理控制凸模圆角的大小;

⑶坯料定位距离对成形结果具有重要影响,坯料定位距离不合理会大大增大零件成形载荷。