锻造自动化对工艺和压力机的技术要求(中)

文/徐祥龙·中国锻压协会头脑风暴专家库冷温精锻组首席专家

锻造自动化对工艺和压力机的技术要求(中)

文/徐祥龙·中国锻压协会头脑风暴专家库冷温精锻组首席专家

《锻造自动化对工艺和压力机的技术要求(上)》见《锻造与冲压》2017年第1期

锻造工艺与“跳料”的关系

在自动化锻造中,有时会发生工序间坯料不是按节拍周期平稳顶出,而是突然从模腔中“蹦出”的现象,我们把这种现象叫“跳料”。自动化生产中一旦发生“跳料”,必然会造成机械手或夹钳抓不到坯料,或发生夹持歪斜,导致送料不到位,使自动化生产自动中止。

实际上“跳料”现象在手动锻造中是经常发生的,但手动操作能随时灵活地处置好这种异常,锻造生产很少会因为“跳料”而停止,因此没有引起我们的特别注意。

“跳料”往往与工艺设计、模具状态和设备性能有关。在锻造工艺方面产生“跳料”的原因主要有以下几种:

⑴温锻的模具冷却-润滑液的影响。

温锻成形工序中,当锻件即将从模腔中被顶出时,凹模中残留的冷却-润滑液在温锻毛坯高温烘烤下,润滑液迅速气化,形成的高压蒸气膨胀爆发,将锻件喷出凹模而引起“跳料”。

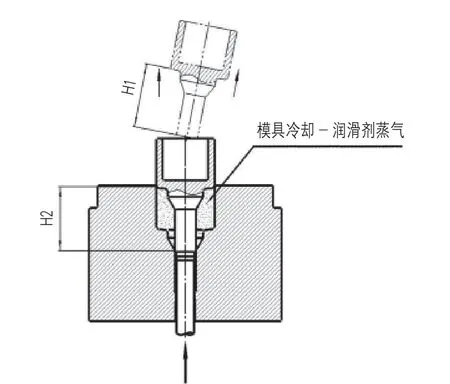

润滑液蒸气只有在封闭的空间才会形成爆发效应。经观察,润滑液蒸气膨胀时最容易喷发并造成跳料的场合是如图9中锻件台阶尺寸H1等于或接近于凹模台阶尺寸H2的时侯。当满足H1=H2的条件时,锻件在大外圆和轴杆几乎同时脱离凹模,模腔内积蓄的蒸气一瞬间喷发,将锻件从模腔内高速推出。进一步观察和研究,发现当H1不等于H2时,一般不出现这种“跳料“现象。

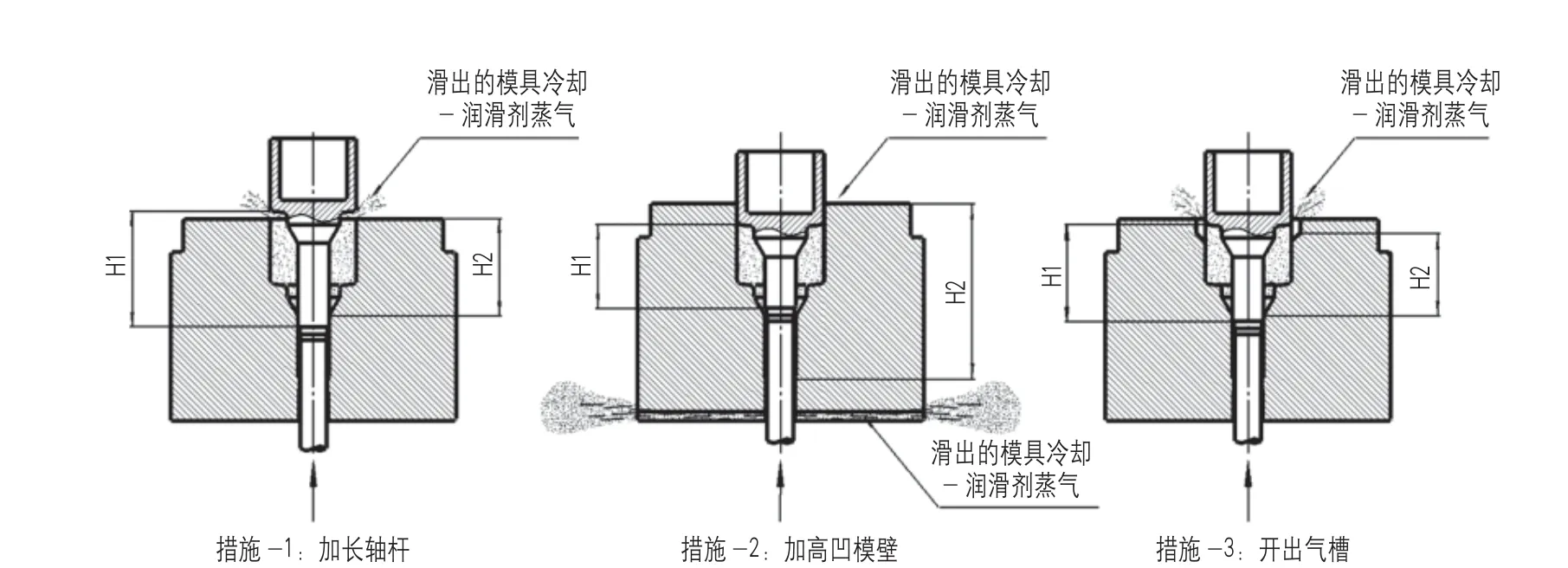

避免润滑液蒸气喷发的措施:

图9 冷却-润滑液蒸气对“跳料”的影响

①适当加长锻件杆部尺寸,使锻件大外圆脱离凹模时,还有部分轴杆留在凹模孔内,这时,轴杆与凹模间的摩擦力足以留住锻件不被润滑液蒸气推开;

②加高或降低凹模壁高度,使H2<H1,或者在凹模壁靠近端面处加工几个对称的出气槽,使锻件在顶出凹模前先将润滑液蒸气泄放掉(见图10)。

⑵锻件与凹模摩擦系数的影响。

我们知道,锻件与凹模之间存在着摩擦,而且锻件在凹模中的静态摩擦系数较大,而锻件一旦开始运动,与凹模间的摩擦系数会变得较小。

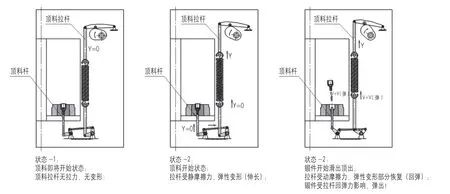

因此,锻件在凹模中成形完毕,尚未开始顶出时,与凹模间存在着最大的摩擦力。当压力机的工作台顶出装置开始顶料时,如果顶出装置构件刚性不够高,那么在顶出的初始阶段,顶出力尚未克服锻件与凹模间的静摩擦力,而顶出机构已产生弹性变形。当这种变形积蓄到一定程度时,顶出力克服了锻件与凹模间的静摩擦力,这时锻件在凹模中开始滑动。一旦锻件与凹模产生相对运动,摩擦性质立刻由静摩擦转变为动摩擦,这时摩擦力迅速减小,顶出机构的弹性将迅速释放。如果弹性释放的效应显著,就可能将锻件弹出模腔(见图11)。

图10 避免模具冷却-润滑剂蒸气爆发造成”跳料”的措施

图11 工作台顶出装置刚性不足造成的“跳料”现象

锻压自动化对压力机的技术要求

⑴锻压自动化对工作台刚性顶出的刚度要求。

如前文所描述,压力机工作台顶出拉杆如果刚性不足,在锻造的顶出运动中极易发生“跳料”,使自动化锻造不能持续进行。

顶出装置中对机构的刚性容易忽视的不光是拉杆,工作台下面的顶出转轴(如图12所示)更容易被疏忽。

图12顶出转轴的扭转刚性不容忽视

⑵对压力机工作台顶出协调性的要求。

①工作台刚性顶出机构。

在当代先进的采用步进梁式多工位自动压力机中,工作台顶出机构采用机械式刚性顶出机构,其运动是与滑块(主运动)刚性连接的,同时在一定范围内可以微调。图13所示为多工位压力机的刚性顶出机构。

图13 多工位压力机的刚性顶出机构

这种刚性顶出机构的运动与滑块保持严格的同步,因此步进梁可以在滑块回程的有限时间和空间内完成坯料的夹持和传送。目前国外大部分温锻和冷锻自动压力机采用这种模式。其特点是滑块的行程很长,滑块回程时给步进梁留有足够的时间和空间,使步进梁在压力机连续运转的情况下能够完成坯料的传送。连续送料模式使压力机发挥最高生产效率的同时,还能减少离合器和制动器的磨损,从而提高了设备使用寿命。但具备连续送料能力的压力机因滑块行程大,因此设备机体庞大。另外,工作台刚性顶出系统结构复杂,致使设备造价昂贵。

②工作台液压顶出机构。

我们在锻压生产线的自动化改造时,发现有相当一部分锻造压力机的工作台顶出机构采用了液压顶出。理论上,液压机构通过电气和液压控制,可以与滑块同步运动。但是,由于液压系统反应迟滞,更由于这种滞后随着油温和压力的变化而不稳定,液压顶出很难与滑块保持严格的同步。因此,采用液压顶出的锻造压力机,在采用步进梁送料机进行自动化改造时,原则上不采用连续送料的模式。

采用工作台液压顶出的压力机主要是热模锻压力机,这种压力机滑块的回程时间和空间不足以让步进梁完成坯料的夹持与送料。因此,这一类压力机用步进梁作自动化改造时,只能选用间歇送料模式。好在热模锻压力机工作速度很高,即使采用间歇送料生产,也能达到较高的生产节拍。

我们在对液压顶出的锻造压力机作自动化改造时,一定要检查液压顶出机构的刚性是否够用。少数压力机顶出系统液压站功率偏小,液压站安装位置离顶出油缸距离过大,并且使用了刚性较差的高压液压软管,这一切都使顶出刚性降低,锻件顶出时“跳料”发生概率增加。因此,加大液压站功率、缩短液压站到顶出油缸的距离,将高压液压软管换成厚壁无缝钢管,都是增加液压顶出系统刚性的有效措施。

当代先进的热模锻压力机,如欧洲的一些先进型号,滑块行程与传统热锻压力机相比加长很多,有的型号采用了双离合器传动甚至是伺服驱动,滑块回程留给步进梁的时间充分可调。因此,当代先进热模锻压力机大都采用连续锻造模式。

《锻造自动化对工艺和压力机的技术要求(下)》见《锻造与冲压》2017年第5期