新型材质65SiMnMo2支承辊锻造工艺研究

文/孙统辉,郭卫东·中信重工机械股份有限公司

新型材质65SiMnMo2支承辊锻造工艺研究

文/孙统辉,郭卫东·中信重工机械股份有限公司

大型支承辊长期处于滑动摩擦与滚动疲劳的恶劣工况下运转,要求抗断裂能力强、表面耐剥落性好、耐磨性能优良以及足够的刚度,以保证能够承受轧制过程中的峰值载荷。为此本研究基于先前的工作经验进行了工艺研发,优化支承辊化学成分,成功锻制65SiMnMo2支承辊锻件,成品辊各项性能指标大幅提高。

孙统辉,硕士,工程师,主要从事特大型锻件工艺研究工作。

材质为65SiMnMo2支承辊锻件系我公司锻件新产品开发项目,该材质支承辊具有抗断裂能力强、表面耐剥落性好、耐磨性能优良等优点,本批次制造的六件65SiMnMo2支承辊锻件为国内首次生产,各项技术检验指标满足用户要求。本文重点介绍该批支承辊锻件制造工艺及生产实践情况。

锻件技术要求

该项目共六件支承辊锻件,按照65SiMnMo2新型材质制造,毛坯重量10.78t,锻件图如图1所示,为提高支承辊综合机械性能,对化学成分进行优化设计,采用我公司自行炼制的两支53t双真空钢锭锻造,每锭制3件,钢锭材料利用率61.0%。

化学成分

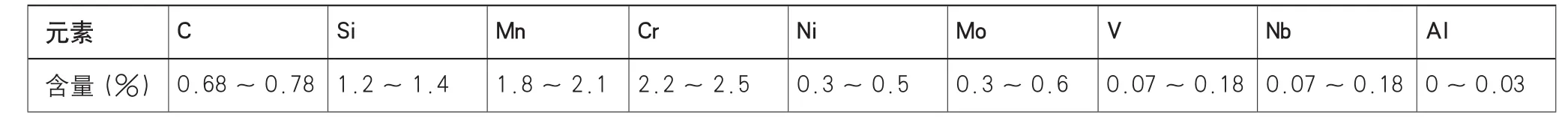

锻件化学成分满足表1要求。

表1 65SiMnMo2材质化学成分表

无损检查

支承辊超声波探伤按照JB/T 4120-2006《大型锻造合金钢支承辊》执行,其中表面波检测按照JB/ T 10814-2007《超声表面波检测》执行。

表面质量

辊身和辊颈的工作表面上不允许有裂纹、凹坑、非金属夹杂、气孔等缺陷。

图1 支承辊锻件图

技术难点

⑴65SiMnMo2系新材质,国内无成功生产经验及相关技术文献参考,冶炼、锻造及锻后热处理工艺参数需试验验证;

⑵化学成分中的碳及合金元素含量高,Cr、Ni、V、Nb元素的大量加入增加了锻造开裂倾向;

⑶超声波探伤要求严格,要求离辊身表面100mm范围不允许有当量直径大于φ2mm缺陷,其他区域不允许单个缺陷连续保持F≥1/2B,缺陷面积不大于25cm2。

工艺过程控制

化学成分优化设计

此支承辊材质C元素含量规定0.68%~0.78%,且各项合金成分含量较高,属高碳高合金轧辊钢。该材质在锻造温度下钢的脆性和变形抗力极大,极易产生锻造热裂纹。化学成分中要求V、Nb元素含量0.07%~0.18%,V、Nb元素的加入是为了提高钢的热强性,尤其Nb元素和C、N、O有极强的结合力,能与之形成相应的极为稳定的化合物,因而起到细化支承辊锻件晶粒的作用。但研究同时表明,V、Nb元素对钢的高温塑性有着显著的影响作用。V元素通常会加剧钢坯在锻造过程中的表面开裂倾向,并且在温度稍低时变形,裂纹扩展的速率较快;而当Nb元素质点析出并沉淀于晶界处时,晶界滑移会受到阻碍,使钢的塑性变形能力降低,使裂纹产生的几率增大。

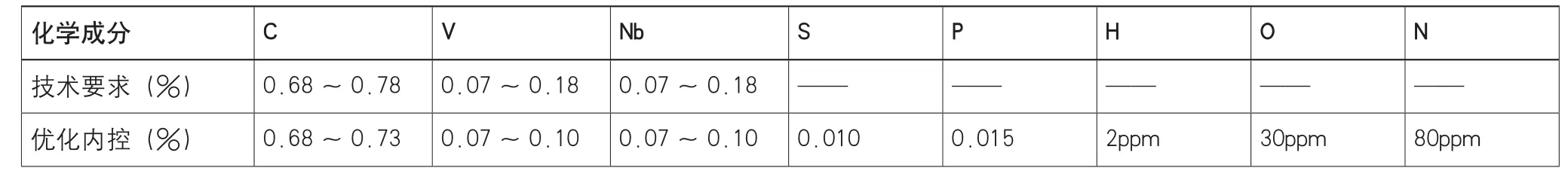

因此,我们对此支承辊锻件材质的化学成分提出内控要求,适当降低C、V、Nb元素含量,确保V、Nb元素细化晶粒作用的同时减少锻造开裂倾向。同时,技术条件中没有对有害元素及气体含量作出相应要求,我们根据支承辊锻件生产经验对有害元素S、P及气体H、O、N含量提出较高内控要求,以达到提高钢锭和锻件内部质量的目的。具体内控要求见表2。

冶炼工艺研究

通过热工试验表明,降低钢在凝固后的冷却速度,可以改善高温塑性,提高变形能力,有助于防止裂纹产生。具体机理是,在较低的冷却速度下,会使原子扩散运动充分进行,缓解由金属组织转变、析出过程及温度梯度造成的晶界处应力集中和畸变能力升高的现象,使基体处于较为稳定的状态。同时,钢锭脱模时间过早,增大了内部与外表温度差,使组织应力与热应力增大而在钢锭外壳薄弱处应力集中产生纵裂;当钢锭表面温度冷却到400~500℃热送,由温度梯度产生的温度应力较小,钢锭内外已经全部完成组织转变,因此组织应力也基本上没有,且此时钢锭的抗拉强度有了很大的提高,减少钢锭裂纹倾向。

因此,我们研究制定专用冶炼工艺,采用双真空浇注方案,工艺要求适当降低冷却速度、降低脱模时间、降低脱模温度、脱模热送加盖保温罩等工艺措施减少支承辊锻造开裂倾向。

锻造工艺优化

高碳高合金轧辊钢在锻造温度下降时钢的脆性和变形抗力急剧加大,容易产生锻造热裂纹。因此锻造工艺要求终锻温度由普通钢要求的800℃提高至900℃并进行严格控制,压台阶时控制压下量,防止坯料表面温度降低时开裂倾向增大。

锻后热处理工艺制定

此材质公司首次组织生产,缺少钢种组织转变温度参数和热处理经验数据,我们通过热工试验摸索其物性参数,测定Ac3点为817℃,正火温度选择880℃,确保组织充分转变,再经800℃球化退火和650℃高温回火,以满足支承辊锻件超声波探伤和内部组织要求。图2为65SiMnMo2材质支承辊锻件锻后热处理工艺曲线。

表2 65SiMnMo2材质化学成分优化内控表

图2 65SiMnMo2材质支承辊锻件锻后热处理工艺曲线

生产实践

采用两支53t钢锭(一锭制三件)在185MN自由锻造油压机及31.5MN水压机进行锻造作业,锻造工艺模式为镦粗+WHF法拔长,镦粗比2.0,拔长比3.6,该锻造方法可以有效锻合钢锭心部疏松性缺陷,破碎铸态柱状晶组织和粗大碳化物,保证锻件的均质性。由于对化学成分进行优化控制,钢锭WHF法拔长过程表面质量良好(图3),成品锻件表面无裂纹、凹坑等缺陷(图4)。由此,充分验证化学成分优化设计、锻造工艺优化措施达到了预期的改善锻造开裂的效果。

图3 钢锭拔长后表面质量

图4 成品锻件表面质量

质量验证

锻后热处理出炉后进行质量检验,六件支承辊锻件表面质量控制良好,无可见的表面裂纹;毛坯超声波探伤内部质量良好,满足JB/T 4120-2006《大型锻造合金钢支承辊》标准要求;后期进行用户回访并跟踪装机使用情况,服役状况良好无剥落,性能优于常规材质支承辊。

总结

通过本批次支承辊的成功试制,在解决高碳高合金轧辊钢锻件锻造开裂问题方面积累了研制经验,掌握了65SiMnMo2新材质物性参数,在大型支承辊锻件研发方面取得实质性进步。