一种减少多向模锻水平合模力的模具结构研究

文/代勇·球豹阀门有限公司宋佳男·《锻造与冲压》杂志社有限公司

一种减少多向模锻水平合模力的模具结构研究

文/代勇·球豹阀门有限公司

宋佳男·《锻造与冲压》杂志社有限公司

代勇,毕业于燕山大学材料成型及控制工程专业,工程师,从事多向模锻工艺研发和生产工作近7年。

多向模锻实质上是一种以挤压为主、挤压和模锻复合成形的闭式锻造工艺。多向模锻的主要优势是能够成形形状复杂、有内腔的锻件,锻件在三向压应力状态下成形,流线完整,机械性能优越,无飞边。为了满足锻件产品对产品品质的高要求和降低成本的需求,越来越多的锻造厂家开始采用多向锻造设备,多向锻造工艺的应用也越来越多。目前国内对多向模锻工艺的研究大多停留在理论和试验阶段,真正实现批量化大规模生产的厂家少之又少,而且生产中也存在较多的问题。现将一种多向锻造生产过程中的常见的垂直分模胀模问题以及解决方案介绍如下。

生产情况

图1所示是采用多向模锻工艺生产的某石油行业API 6D高压球阀阀体的锻件结构,相对于普通模锻能节省30%以上的原材料,并且大幅减少机加工工时,降低成本。

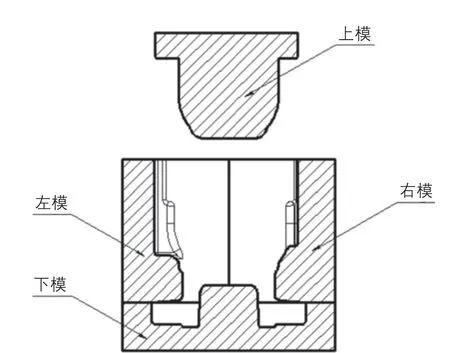

该锻件在我公司的45MN多向模锻液压机上生产,模具结构采用垂直分模的形式,原始设计工艺模具结构如图2所示。

图1 多向锻造锻件结构

该产品在试制过程中出现了以下问题:在上模压制过程中左、右模发生较严重的胀模现象(约10mm),最终导致锻件出现较大飞边、充型不足,尺寸超差、模具分模面压塌等问题。由于上述缺陷的出现最终导致本次试制失败。试制锻件照片如图3所示。

从锻件照片中可以看出由于左、右模胀模导致锻件左右方向尺寸超差,变为椭圆,锻件上部严重充型不满。而且由于左右模胀模出现了较大的飞边,仅试制了两件锻件模具型腔边缘就出现了严重的压塌现象,如图4所示。

图2 原始设计工艺模具结构

图3 胀模后的锻件

图4 模具分模面压塌照片

原因分析

压机水平方向合模力不足是造成本次试制失败的直接原因。由于垂直分模的工艺特点,模具型腔水平方向的投影面大于垂直方向的投影面,造成产品成形所需要的水平合模力要大于垂直方向的压制力。由于多向锻造设备的受力特点,水平方向的载荷很难做到大于垂直方向的载荷,从制造难度和成本方面考虑,通过工艺改进降低水平合模力是最简单有效的方法,其他同类产品也可以通过这种思路改进垂直分模的工艺。

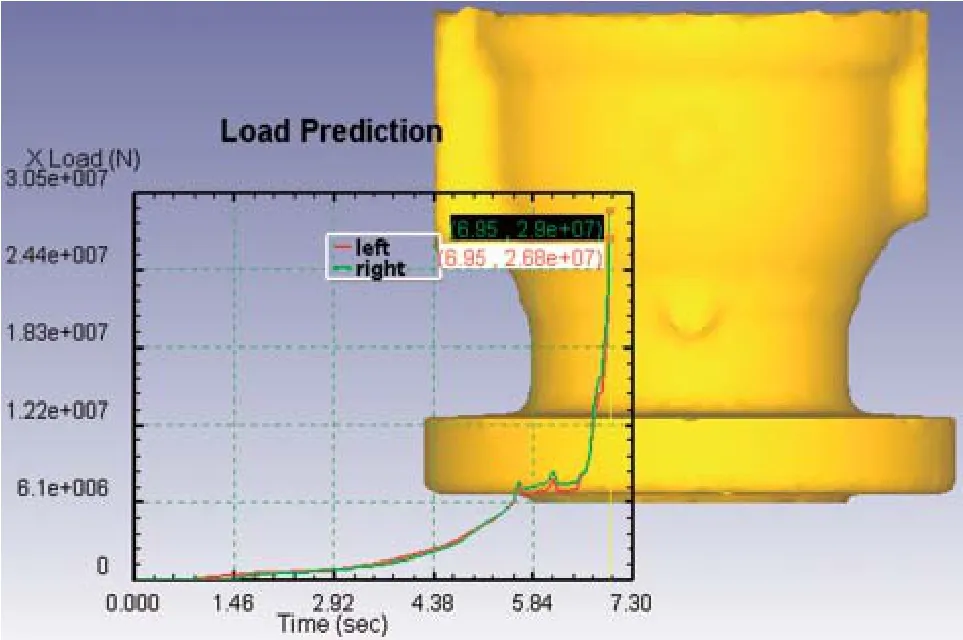

通过Deform-3D分析软件对该产品的多向模锻工艺过程进行了模拟,分析结果如图5所示。模拟结果显示该产品成形所需要的水平合模力为39.6MN,比设备水平方向的额定压制力高了32%。由此判断左右模胀模是由于该工艺的水平胀模力超出了设备的载荷极限,造成了试制过程中的胀模问题。

图5 原始方案模拟分析结果

由于胀模力与锻件的投影面积有直接关系,为了降低产品成形左右模所需要的水平合模力,需要减少左右模的型腔投影,同时还要兼顾产品的脱模问题,基于上述原因,我们对模具的分模面进行了调整,调整后的模具结构如图6所示。

图6 改进后模具结构

此改进方案中,产品下法兰部分主要由下模成形,把这部分的水平合模力转化为下模的内力,以此减少水平合模力。改进分模面后左右模的型腔投影面积比之前减少了约25%。

通过Deform-3D分析软件对改进后的多向模锻工艺过程进行模拟分析,结果如图7所示。

图7 改进后的模拟分析结果

通过分析结果可以看出左右模的水平合模力由原来的39.6MN降低为29MN,由于新的模具结构为复合分模形式,减小了左右模的型腔投影面积,降低了多向模锻过程中左右模的水平胀模力。

试制验证

最终我们按照上述方案对模具结构进行了修改,顺利生产出充型完整无飞边的合格锻件,产品图片如图8所示。

结论

⑴该改进方案通过改变多向锻造分模方式来减少锻件在左右模上的投影面积,对减少左右模胀模力是行之有效的。

⑵多向锻造工艺的锻造过程由垂直方向和水平方向复合,相对于传统锻造更复杂,但是可以对垂直方向和水平方向进行调整和组合,工艺更灵活多变,增加工艺复杂性的同时也给解决多向模锻工艺问题提供了多种思路,可在多向锻造生产过程中灵活应用。