使用气电组合加热模具装置的闭式等温模锻

文/景屹峰,何刚,陶力,吴康伟·无锡东海锻造有限公司

使用气电组合加热模具装置的闭式等温模锻

文/景屹峰,何刚,陶力,吴康伟·无锡东海锻造有限公司

设计了锻件新的闭式模锻工艺,使用电气组合加热等温变形装置,所需变形力减小到传统模锻变形力的1/6~1/5;锻件耗材是传统工艺的1/3~1/2;机械加工量减少了50%~70%,并降低了能耗、提高了锻件质量。

热闭式等温模锻的工艺过程,其特征是材料的变形温度和模具的温度是相同的,是最有助于技术和生产进步的具有重要意义的高精度模锻件经济生产工艺。该工艺广泛应用于航空航天、造船和其他工业领域。

在等温条件下闭式热模锻的过程具有一系列优点。包括由于改善变形材料组织从而提高了锻件力学性能;获得小余量或无余量无飞边和外形具有最小模锻斜度(0°~1°)的锻件;获得带有不大斜度(1°~3°)或无斜度深腔;提高了材料的利用率和劳动生产率;由于低的变形阻力,使变形力减少到普通模锻的1/4~1/3(有时到1/6~1/5,参见表1),能耗减少到普通模锻的20%~80%;后续机械加工量减少了30%~60%;改善了劳动条件等等。

闭式等温模锻通常在专用液压机上进行,本公司液压机型号为THP10-2000B,25MN,压机的变形速度可在大的范围内调整,以适应制造各种复杂形状精密锻件。

广泛用于生产中的等温模锻工艺过程,其中包括使用不可靠的感应电加热模具装置,该装置用于加热模具并使模具温度保持在规定范围内。然而,现行的电感应加热装置存在很多缺陷:如制造材料昂贵且需制造工时很长;加热模具和毛坯时因“集肤效应”而不均匀;小的加料口、高电耗;感应加热装置要消耗大量冷却水;没有快速取件装置和换模装置;占据较大生产场地、使用寿命低等等。

表1 Ti-6Al-4V压气机叶片在不同锻造工艺下的变形抗力

气电组合加热装置

由于前文所述现有加热装置在技术和工艺上的缺点,考虑设计燃气加热和电加热复合加热等温变形装置,如图1所示。该装置依靠气体介质燃烧能够保证快速加热大外廓尺寸模具装备和大尺寸坯料达到规定温度。在满足工艺要求的前提下,设计的装置考虑能耗和加热时间最小化。

图1 气电组合式加热装置

当装置接入模具加热系统中,系统就会自动点火并维持规定温度,天然气和空气按比例供给,仪表自动监控变化。

模具加热步骤如下:煤气-空气混合物经过燃烧嘴进入环形加热室,在加热室点火后形成载热介质——燃烧品。切向分布的气体燃烧嘴保证在加热室内燃烧过程的稳定性,在周围介质温度相对低的条件下,也能均匀地加热模具并消除电加热模块所固有的集肤效应。载热体均匀有节奏地通过切向出口从加热室排出系统排出并加热模具,使模具快速达到温度要求。

高难度等温模锻件制造上的应用

设计了新的锻件等温模锻节材工艺过程,这些锻件材质为铝合金和镁合金,沿高度具有局部变截面,其加热装置均为上述装置。

隔框的锻造

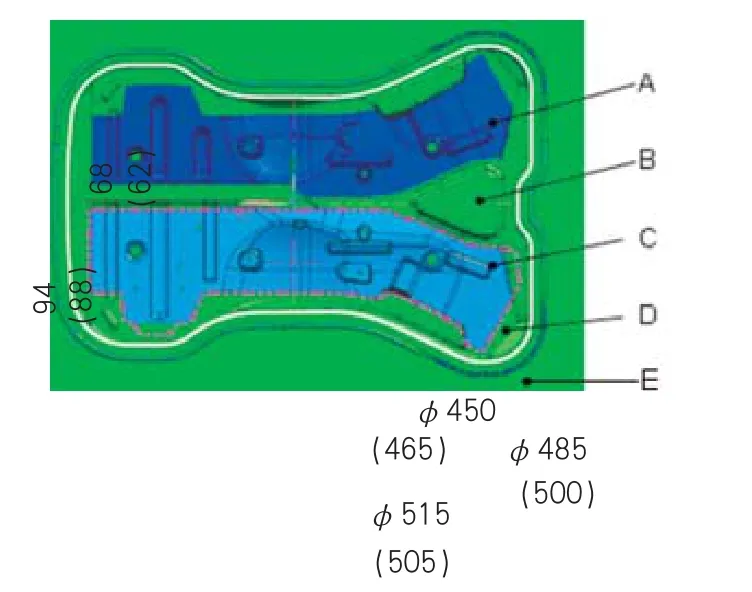

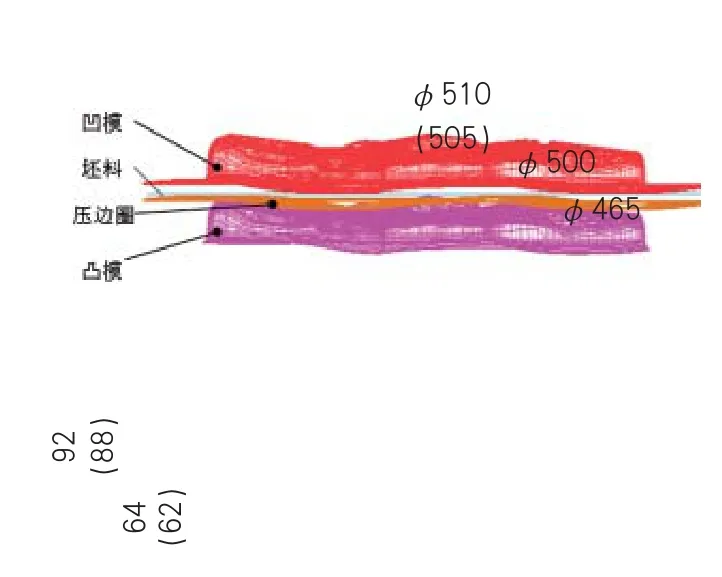

从工艺角度来说,隔框为试制的最大锻件,也是最复杂锻件。图2所示为传统工艺下的隔框锻件,它是由防锈铝合金5456制成的。传统工艺采用100MN液压机锻造成形,在零件全部表面都留有加工余量和大的模锻斜度,材料的消耗为21kg。

图2 传统工艺下的隔框锻件简图

图3所示为新工艺下的隔框锻件简图,它是在等温条件下采用前文所述加热装置加热模具和坯料到475℃,使用水基石墨润滑,在型号为THP10-2000B 25MN(压力为16MN)液压机上成形的。锻件没有模锻斜度,仅在端部和最下端外径表面留有余量,耗材仅仅7.5kg。

使用新工艺每制造一个锻件就节约防锈铝合金13.5kg,也就是几乎减少到原金属消耗的1/3,不仅提高了劳动生产率,而且减少了机械加工劳动量。由于在机械加工中没有切断金属流线,最终产品的力学性能和质量均有一定程度的提高。

图3 新工艺下的隔框锻件简图

发射架的锻造

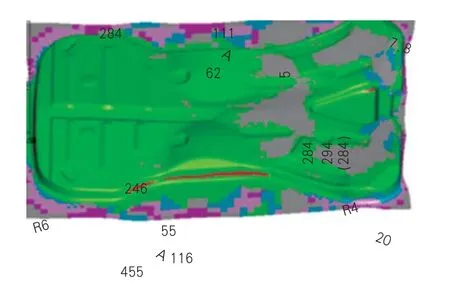

发射架锻件材质为镁合金MA2-1,其密度仅为钢的1/4左右,因而其具有比强度和比刚度高、抗振减噪、电磁屏蔽性好、优良的阻尼性以及易于再生等一系列优点;镁合金对有机物和碱性物质的抗蚀性很好,是目前作为结构材料使用的最轻金属。随着汽车、航空、航天、电子及运输等工业轻量化的发展要求,镁合金的应用范围越来越广。由于镁合金是密排六方晶格结构,在常温下的塑性变性能力差。但是,变形镁合金有着铸造镁合金无法替代的优良性能,锻造镁合金具有更高的强度、更好的延展性和更多样化的力学性能,使镁合金锻件作为结构件在交通、电子、航空、手动工具等领域内具有更广阔的应用前景。综上因素,发射架采用等温成形方法制造。

图4为新工艺下的镁合金MA2-1发射架锻件简图,传统工艺下该锻件由厚25mm板材切割出来;新工艺下该锻件通过在16MN液压机上采用等温锻造成形,使用气电组合加热装置将模具加热至360℃后锻造成形,金属消耗量减少到传统工艺的一半,随后的机械加工量减少了70%。

图4 新工艺下的镁合金MA2-1发射架锻件简图

锻件质量检验

通过分析等温条件下热模锻所获得锻件金相组织,证明此工艺获得的锻件是高质量的。锻件变形区域中心的显微组织是等轴的、细小的、均匀的,没有变形的死区、气孔和折叠以及金属过热痕迹。锻件纤维流线沿着模具型腔轮廓,完整没有断线。

结论

⑴等温模锻条件下所需变形力减小到传统模锻的1/6~1/5;锻件耗材是传统工艺的1/3~1/2;机械加工量减少了50%~70%。

⑵运用气电组合加热模具的等温模锻工艺,在制造大尺寸和复杂几何形状锻件时是有效的。

⑶在制造锻件时,为了节材和降耗,条件允许的情况下推荐采用闭式等温模锻工艺。