皮秒激光加工碳纤维复合材料工艺试验*

朱德志,胡 俊

(1.上海交通大学机械与动力工程学院,上海 200240;2. 东华大学机械工程学院,上海 201600)

碳纤维复合材料由于其高比强度,高比模量等优异的机械性能,被广泛应用于航空航天和汽车行业。如空客A350中复合材料的比例超过了30%,在波音787中更是高达50%[1]。碳纤维复合材料由碳纤维和树脂组成,碳纤维的气化温度比树脂高一个数量级[2],由于其具有各向异性以及非均质的特性,传统机械方法很难加工[3],例如铣削、钻孔和切割[4-5]都会导致严重的刀具磨损、分层、纤维拔出等问题[6]。有学者提出了一些非传统加工方法,如水刀切割[7],但是加工过程中,水分渗透到复合材料中,也会导致较差的机械性能。

激光加工作为一种非接触式加工方法,具有易于控制、没有机械力和刀具磨损等优点[8]。然而,激光加工存在比较显著的热影响区。Yung等研究了激光频率和功率对复合材料加工热影响区的影响[9]。激光加工过程中,沿碳纤维轴向的热导率显著大于其他方向,热量沿轴向迅速传递,当还没到达碳纤维的汽化温度时,积累的热量就会导致树脂热解,进一步产生过烧现象[10]。因此需通过减少激光与材料的作用时间,抑制热影响区。皮秒激光能较大程度减少激光与复合材料的作用时间,同时可以获得较小的烧蚀阈值[11]。由于其较高的峰值能量和脉冲重复频率,在一些领域得到了广泛的应用[12]。

本文研究意义主要分为以下3部分,针对减少激光加工过程中的热影响区,研究了激光功率、扫描速度和填充距离对加工质量的影响规律,从而确定了最优的加工工艺参数。通过分析样件表面微结构,揭示了碳纤维复合材料的去除机理。利用深度控制技术能有效提高工业生产中激光能量的利用率。

试验及方法

1 碳纤维复合材料

试验中选用的碳纤维复合材料包括7层结构,总厚度约为1.5mm,最外两层为编织层,内部各层分别沿0°和90°碳纤维方向排列。碳纤维是日本东丽公司生产的T300,体积分数为0.6,树脂为环氧树脂。碳纤维复合材料的性能参数如表1所示。

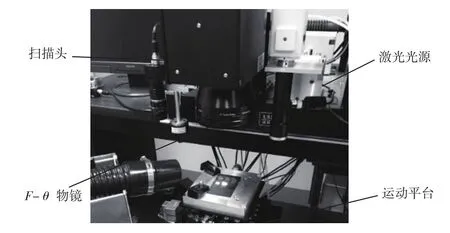

2 激光加工系统

试验采用了Edgewave公司生产的二极管泵浦Nd:YVO4皮秒激光器,波长为355nm,脉宽10ps,重复频率400kHz,最大输出功率24W,聚焦光斑直径21μm。如图1所示,激光加工系统由激光光源、扫描头、F-θ物镜和运动控制平台组成。扫描头具有平面扫描功能,F-θ物镜可以在加工过程中保持聚焦光斑不变。图2展示了激光光斑的分布情况,相邻两道轨迹间的距离d就是填充间距。

3 试验设计

3.1 响应面试验设计

试验中,在样件上进行边长为8mm的正方形区域激光铣削加工,各个区域均加工8层。影响材料加工质量的因素包括:脉冲重复频率、单脉冲能量、扫描速度、填充间距和激光功率等。从光斑排布角度分析,影响因素包括水平光斑间距和垂直光斑间距,其中水平光斑间距由脉冲重复频率和扫描速度决定,垂直光斑间距就是填充间距。同时从能量角度分析,激光功率由脉冲重复频率和单脉冲能量决定,当固定脉冲重复频率时,只需要考虑扫描速度、填充间距和激光功率这3个因素。进行单因素筛选试验,从而得到较优的参数范围,激光功率(p)的优选范围为7.28~16.24W,扫描速度(v)的优选范围为 2200~2600mm/s,填充间距的优选范围为0.015~0.035mm。在优选范围的基础上,进行响应面分析,采用BBD试验设计(Box-Behnken Design),共计15组试验,其中析因部分试验次数为12次,中心点重复试验次数为3次,综合考虑加工质量和加工深度,从而得到最优的激光铣削参数。

3.2 深度控制试验设计

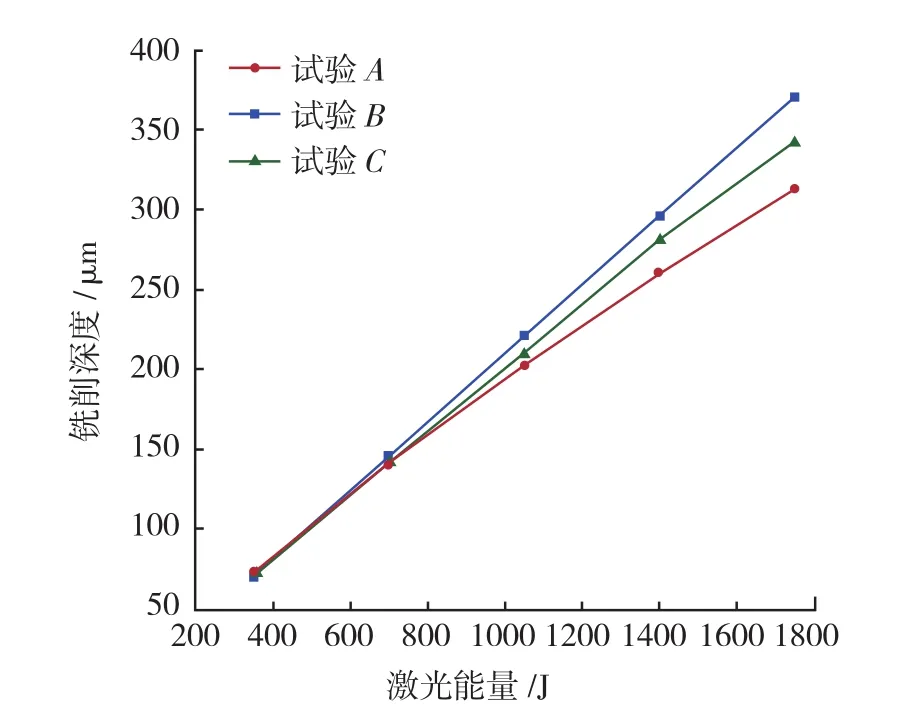

试验在最优的铣削参数(p=11.76W,v=2200mm/s,d=0.015mm)下进行。激光加工过程中应使聚焦平面与加工平面重合,激光光束具有一定的聚焦深度,经过一定的加工层数之后,调整Z轴,保证良好的聚焦环境,提高能量利用率。本试验一共3组,每组分别加工5个样件,扫描层数分别为 10、20、30、40和50。试验A中,固定Z轴,即不移动聚焦平面;试验B中,激光每加工10层,Z轴向下移动0.1mm;试验C中,激光每加工10层,Z轴向下移动0.2mm,通过分析能量和加工深度之间的关系,从而确定最优的深度控制策略。

表1 碳纤维复合材料性能参数

图1 激光加工系统Fig.1 Draft of laser milling system

图2 激光光斑分布图Fig.2 Laser pulses distribution

结果与讨论

1 铣削表面微观形貌

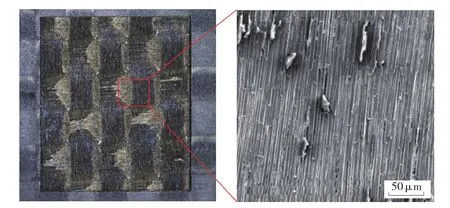

如图3所示,选取铣削面中间部分作为观测区域,通过扫描电镜放大1000倍,该样件加工参数为p=14.32W,v=2200mm/s,d=0.01mm,由于加工深度小于0.3mm,可以清晰地看到材料表面的编织层。加工过程中能量分布不均,致使显微图中出现了大量长短不一的碳纤维,而且填充间距小于聚焦光斑直径,光斑重叠的区域能量迅速积累,碳纤维轴向热导率显著大于径向热导率,热量沿轴向迅速传递,从而导致大部分树脂热解退化,产生了较大的热影响区,降低了铣削加工质量以及能量利用率。

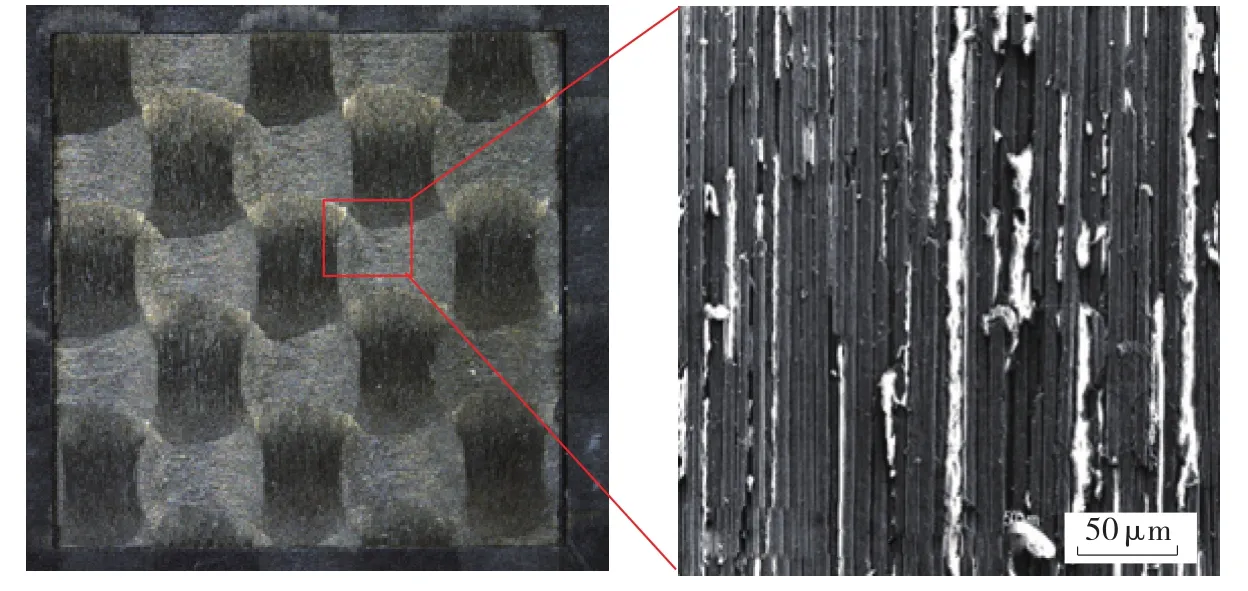

图4中样件的加工参数为p=16.24W,v=2400mm/s,d=0.015mm,相比于纳秒激光铣削加工的研究,显微图中没有观察到明显的热影响区,铣削面保留了较好的原始形貌特征,皮秒激光的脉冲宽度为10ps,一个脉冲周期内,加工时间远远小于冷却时间,从而不会存在较大的热积累,碳纤维在具有极高能量密度的激光辐射下直接汽化,扩散的能量不足以导致树脂基体热解。对于紫外激光加工,树脂的去除机理是不一样的,光子的能量足够打破树脂间的化学键,直接将树脂去除,同时也存在部分树脂热解,即树脂的去除过程既包括光化学作用又包括热解作用,是一个复杂的过程。

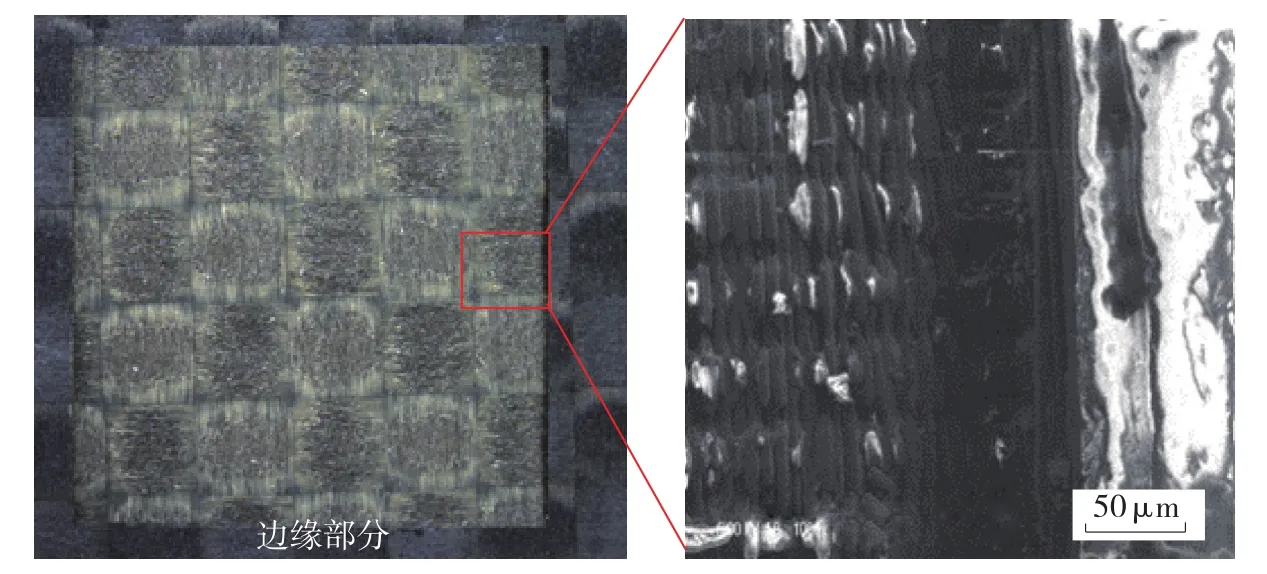

图5中样件的加工参数为p=7.28W、v=2400mm/s、d=0.035mm,在该组参数的作用下,平均8层铣削深度是20μm,是试验中加工深度最小的一组样件,在体视显微镜的观测下,加工表面凹凸不平,编织层比较明显。选取铣削面边缘部分作为观测区域,在显微图中可以看到大量的残余短纤维,根据试验扫描策略,纤维间的沟壑是激光扫描轨迹,短纤维是扫描轨迹间未加工的材料,由于填充间距为0.035mm,大于聚焦光斑直径0.021mm,扫描轨迹间的能量不足以剥蚀去除大量碳纤维,同时也可以观察到,边缘铣削加工质量较差,残余短纤维更加显著,主要由于边缘能量聚集较小,而且该组试验激光功率较低。针对残余短纤维现象,可以采用交叉扫描策略,一层水平扫描加工,一层垂直扫描加工,交替加工进行,从而减少由扫描轨迹导致的加工不均匀现象。

2 材料去除过程

碳纤维复合材料由碳纤维和环氧树脂组成,具有不均匀性和各向异性,碳纤维的热导率显著大于树脂的热导率,同时其气化温度比树脂的气化温度大一个数量级,较少的能量就能将树脂去除,对于碳纤维,轴向的热导率大于径向的热导率,这一特性决定了能量主要沿轴向传递。根据上一部分阐述,碳纤维复合材料的去除包括热解作用和光化学作用,同时也包括力学剥蚀作用。试验过程中,有一组加工参数填充间距为0.025mm,大于聚焦光斑的直径,但是在扫描轨迹间并没有发现残余短纤维,激光加工过程中,扫描轨迹间的材料,由于热量积累,树脂基体热解产生大量气体,在多孔隙碳纤维骨架中流动,较大的气体压力将残余碳纤维剥蚀而出,显著提高了能量利用率和加工质量。相比于长波长纳秒脉冲激光加工研究,皮秒激光加工采用较高的脉冲重复频率,提高了激光光斑的重叠率,同时紫外波长相比于其他波长,能直接将树脂基体光解,此时力学剥蚀作用不太显著。紫外皮秒激光加工碳纤维复合材料是一个作用时间短、区域小、变化快的动态物理过程,材料的去除机理包含热解、光解和力学剥蚀等多种机理混合作用。

图3 铣削表面中间部分微结构(p=14.32W, v=2200mm/s, d=0.01mm)Fig.3 Microstructure of the middle pat of milled surface (p=14.32W, v=2200mm/s,d=0.01mm)

图4 铣削表面中间部分微结构(p=16.24W, v=2400mm/s, d=0.015mm)Fig.4 Microstructure of the middle part of milled surface(p=16.24W, v=2400mm/s, d=0.015mm)

图5 铣削表面边缘部分微结构(p=7.28W, v=2400mm/s, d=0.035mm)Fig.5 Microstructure of the marginal part of milled surface(p=7.28W, v=2400mm/s, d=0.035mm)

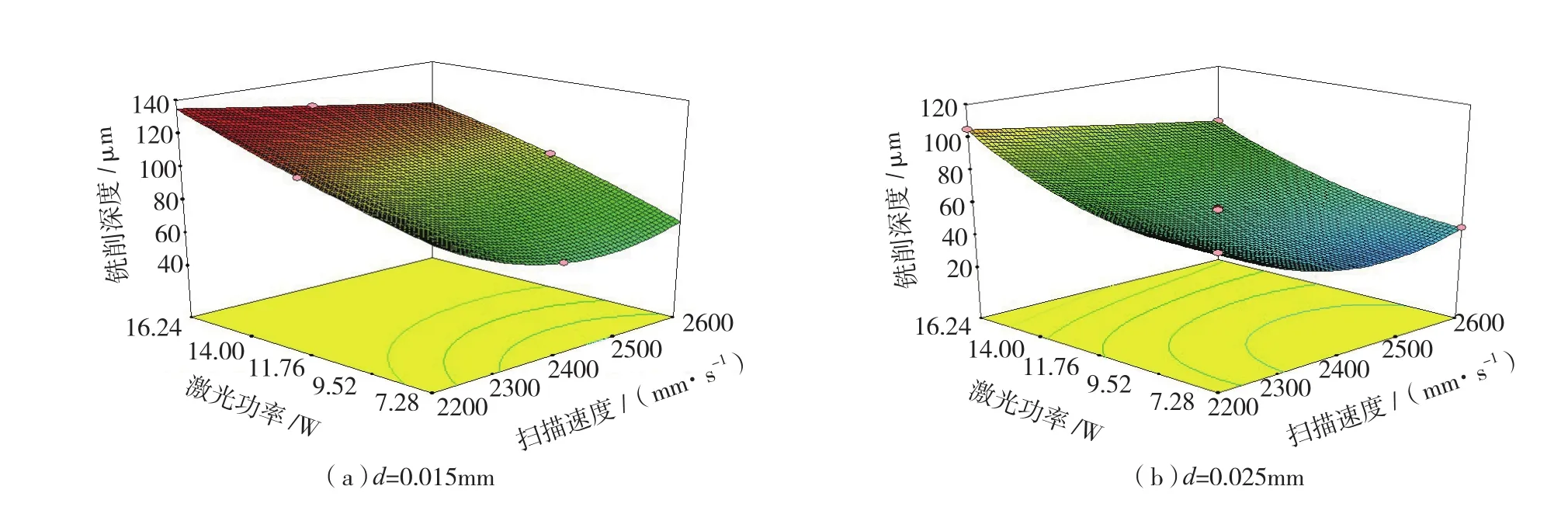

图6 激光功率和扫描速度对铣削深度的影响Fig.6 Effect of laser power and scanning speed on milling depth

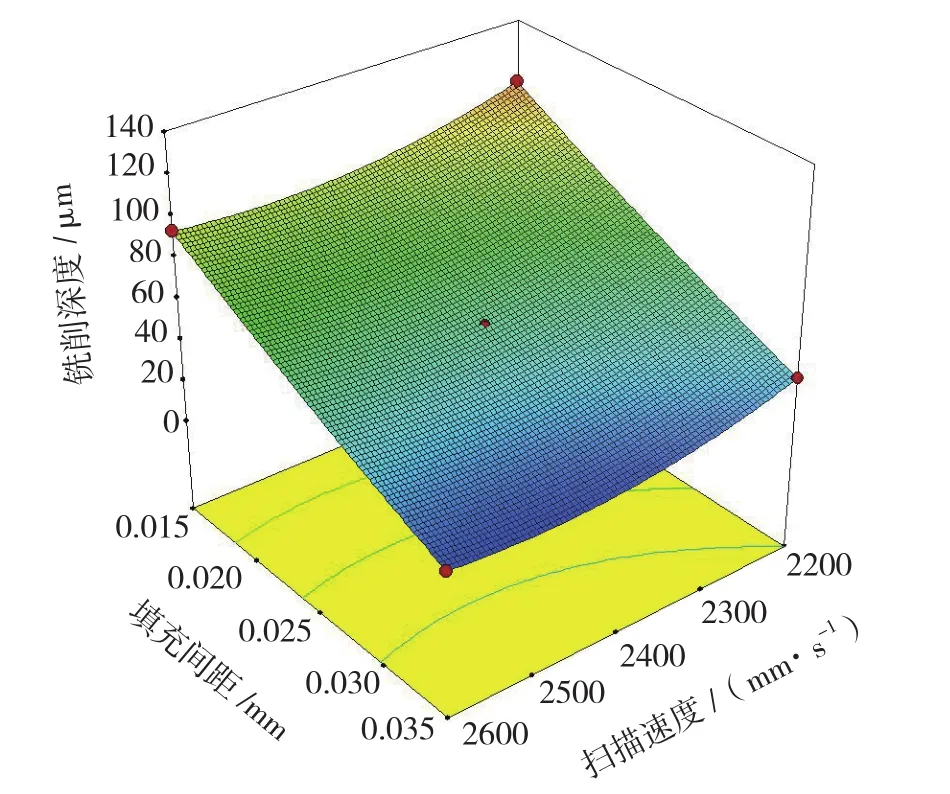

图7 填充间距和扫描速度对铣削深度的影响( p=11.76W)Fig.7 Effect of hatch distance and scanning speed on milling depth ( p=11.76W)

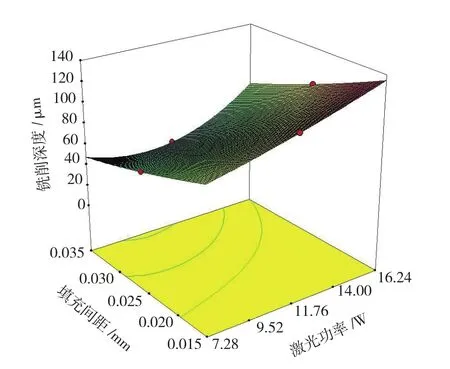

图8 激光功率和填充间距对铣削深度的影响 (v=2200mm/s)Fig.8 Effect of laser power and hatch distance on milling depth (v=2200mm/s)

3 铣削参数影响规律

在响应面试验设计中,铣削工艺参数包括激光功率、填充间距和扫描速度,响应指标主要是铣削深度和加工质量。试验中一共15个样件,每个样件经过8层激光扫描加工,用三维形貌仪测量加工深度,通过扫描显微镜观测热影响区,进行铣削深度和工艺参数间的多项式拟合,建立可预测数学模型,通过方差分析,发现多因素的交互作用对铣削深度的影响比较显著。固定一个铣削工艺参数,分析其他两个因素对响应指标的交互作用。

如图6(a)所示,固定填充间距为0.015mm,分析激光功率和扫描速度对铣削深度的影响,可以发现,对应每一组激光功率,都会存在一个最优的扫描速度,使得加工深度最大,而且通过减小扫描速度,增加激光功率,可以提高加工深度。6(b)显示了填充间距为0.025mm时,激光功率和扫描速度对铣削深度的影响规律,综合图6可得,填充间距对加工深度的影响比较显著,随着填充间距的增加,整体加工深度有下降的趋势,主要是因为扫描轨迹间的材料在较大的填充间距情况下,积累的热量不足以将其去除。

图7显示了激光功率为11.76W时,扫描速度和填充间距对加工深度的影响,固定填充间距,扫描速度对其的影响比较平缓,近似水平关系。如图8所示,较小的填充间距和较大的激光能量可以得到较大的加工深度,当加工参数分别为p=16.24W,v=2200mm/s,d=0.015mm 时,得到最大的加工深度,但是加工质量却不是最好,由于较大能量聚集,导致树脂退化,出现纤维裸露现象。最浅的加工样件是在参数为p=7.28W、v=2600mm/s、d=0.035mm 时得到,在不同参数的组合下,可以得到相同的加工深度,但是表面质量差异较大,为了得到最优的加工参数,需要同时考虑铣削深度和加工质量,当加工参数为p=11.76W、v=2200mm/s、d=0.015mm时,加工表面没有明显的缺陷,并且可以得到110μm的铣削深度。

4 深度控制技术

在激光铣削试验中,对于固定的一组工艺参数,每层的去除深度是一定的,但是层与层之间的热积累影响都会导致多层加工之后达不到设定的深度值,同时激光加工过程中的离焦现象也降低了能量的利用率。通过深度控制试验,从而分析皮秒激光加工复合材料过程中的热积累影响规律以及深度控制策略。

如图9所示,试验B较其他两组试验,具有较大的铣削深度值,说明通过试验B的深度控制策略可以得到较好的聚焦环境,可以发现在该组试验中,铣削深度和激光能量成线性关系,即单位能量的材料移除量是一个固定值,说明紫外皮秒铣削过程中,每10层之间的热积累影响比较小,同时也可以说明,聚焦光斑在具有一定聚焦深度的情况下较好的保持在被加工面上。试验A和试验C中的铣削深度随着加工层数的增加,上升趋势减缓,试验C中的Z轴伴随下降值大于聚焦深度,出现正离焦现象,被加工表面的能量密度小于聚焦光斑的能量密度,烧蚀深度减小,试验A产生了负离焦现象,从而得到最小的加工深度,随着激光加工的进行,铣削深度将保持不变。

结论

图9 3组不同聚焦策略试验Fig.9 Three groups of experiments with different focal planes

试验研究了紫外皮秒激光铣削工艺参数对加工质量和加工深度的影响规律,在优化的铣削条件下,加工样件表面没有明显的热影响区,通过分析样件微观形貌,对紫外皮秒激光加工碳纤维复合材料的去除机理进行了研究,同时也提出了深度控制技术,研究得出的主要结论如下:

(1)激光加工碳纤维复合材料是一个复杂的过程,在该组试验中得到的最优工艺参数分别为p=11.76W、v=2200mm/s、d=0.015mm,相比于纳秒激光加工,皮秒激光加工能更有效的抑制热影响区,并且通过改变水平脉冲间距和垂直脉冲间距可以获得较高的光斑重叠率。

(2)碳纤维复合材料的去除机理包括热解作用,光化学作用和力学剥蚀作用,在较高的光斑重叠率下,力学剥蚀作用不太显著。

(3)通过深度控制技术的试验,分析铣削深度随能量的变化规律,当两者成线性关系时,得到了最优的深度控制策略,从而可以提高激光加工碳纤维复合材料在工业应用中的能量利用率。

[1]KATNAM K B, SILVA L F M D,YOUNG T M. Bonded repair of composite aircraft structures: a review of scientific challenges and opportunities[J]. Progress in Aerospace Sciences, 2013,61: 26-42.

[2]TAGLIAFERRI V, ILIO A D, VISCONTI C. Laser cutting of fibrereinforced polyesters[J].Composites, 1985, 16(4):317-325.

[3]G O E K E A, EMMELMANN C.Influence of laser cutting parameters on CFRP part quality[J]. Physics Procedia, 2010, 5: 253-258.

[4]HU N S, ZHANG L C. Some observations in grinding unidirectional carbon fibre-reinforced plastics[J]. Journal of Materials Processing Technology, 2004, 152(3): 333-338.

[5]BHATNAGAR N, RAMAKRISHNAN N, NAIK N K, et al. On the machining of fiber reinforced plastic (FRP) composite laminates[J]. International Journal of Machine Tools &Manufacture, 1995, 35(5): 701-716.

[6]KRISHNARAJ V, PRABUKARTHI A, RAMANATHAN A, et al. Optimization of machining parameters at high speed drilling of carbon fiber reinforced plastic (CFRP)laminates[J]. Composites Part B: Engineering,2012, 43(4): 1791-1799.

[7]SRINIVASU D S, AXINTE D A.Mask-less pocket milling of composites by abrasive waterjets: an experimental investigation[J]. Journal of Manufacturing Science &Engineering, 2014, 136(4): 041005.

[8]AL-SULAIMAN F A, YILBAS B S, AHSAN M, et al. Laser Hole drilling of composites and steel workpieces[J]. Lasers in Engineering, 2006, 16(1): 105-120.

[9]YUNG K C, MEI S M, YUE T M. A study of the heat-affected zone in the UV YAG laser drilling of GFRP materials[J]. Journal of Materials Processing Technology, 2002, 122(2-3): 278-285.

[10]DAVIM J P, BARRICAS N,CONCEIÇÃO M, et al. Some experimental studies on CO2, laser cutting quality of polymeric materials[J]. Journal of Materials Processing Technology, 2008, 198(1-3): 99-104.

[11]WOLYNSKI A, HERRMANN T,MUCHA P, et al. Laser ablation of CFRP using picosecond laser pulses at different wavelengths from UV to IR[J]. Physics Procedia, 2011, 12(1):292-301.

[12]SUGIOKA K, CHENG Y. Ultrafast lasers—reliable tools for advanced materials processing[J]. Light Science & Applications,2014, 3(4): 1-12.