大型壁板激光喷丸成形技术研究与应用*

胡宗浩,罗明生,胡永祥,姚振强

(1.航空工业沈阳飞机设计研究所,沈阳 110035;2.上海交通大学机械与动力工程学院机械系统与振动国家重点实验室,上海 200240)

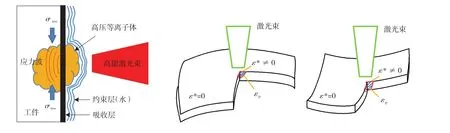

激光喷丸成形是近些年提出并快速发展的一种有效的适用于大型带筋壁板的高性能精确成形技术。该工艺采用高功率短脉冲激光诱导冲击效应在壁板表层引入非均匀分布塑性变形,实现小曲率弯曲成形,如图1所示。激光喷丸成形是一个复杂的物理过程,在激光辐照下,工件表面吸收层吸收激光并形成等离子体,在约束层的作用下,形成冲击压力。冲击压力作用于工件表面的局部区域,形成应力波,其幅值高达1~10GPa,持续时间约为 100ns。在瞬态冲击压力作用下,冲击区产生塑性应变,并随着激光扫描工件表面,塑性区面积不断增加,使小变形不断累积,最终形成所需形状。现有研究表明,激光喷丸塑性层厚度是传统机械喷丸的5~10倍,在高加筋壁板成形方面具有独特优势。此外,采用激光作为能量源,工艺可控性强,可以有效克服机械喷丸成形由于难以精确控制弹丸作用区域,形状精度保证困难的缺点。因此,激光喷丸成形技术能够有效克服传统壁板成形方法的不足,实现大型高加筋复杂型面带筋壁板的形性一体化成形制造。

大型壁板成形技术发展及其应用

图1 激光喷丸成形原理图Fig.1 Schematic illustration of laser peen forming

带筋整体壁板成形作为飞行器制造关键核心技术,一直是成形制造领域的前沿热点问题。压弯成形、蠕变时效成形、喷丸成形等多种不同的工艺在壁板成形中均有广泛应用。压弯成形是最早采用的整体壁板成形方法,包括滚弯成形和增量压弯成形。该工艺适用于壁厚小、易于成形的圆柱面和圆锥面壁板[1-2]。大型带筋壁板的结构特点,使其在压弯成形中需要采用大吨位的压机,筋条附近区域变形严重不均导致整体壁板容易产生失稳、扭曲或开裂等问题,而且压弯载荷卸载后壁板会产生较大的回弹变形,成形精度控制十分困难[3]。蠕变时效成形技术主要利用合金材料在时效温度下蠕变而产生应力松弛的特性,在一定温度(人工时效温度)时弹性应力作用下产生的蠕变变形,获得带有一定几何形状的结构件[4]。但是,蠕变时效成形的大型壁板必须采用具有时效硬化特性的材料制造,并且要有足够尺寸的热压罐,成形回弹量较大,壁板贴膜困难,且生产耗能及成本很高[5]。

机械喷丸成形采用金属弹丸流撞击壁板表面,产生表层塑性变形,实现壁板小曲率弯曲成形。20世纪40年代,美国洛克希德·马丁公司的工程师Jim Boerger将机械喷丸成形技术成功应用于Constellation飞机的壁板零件[6]。经过数十年的发展,机械喷丸成形技术已经在国际上广泛应用于飞行器整体壁板成形。21世纪初,美国金属改进公司(MIC)利用机械喷丸成形技术制造了A380飞机的机翼下壁板。2006年,曾元松等利用机械喷丸成形技术制造了ARJ21飞机大型超临界机翼整体壁板,标志着国内机械喷丸成形技术应用取得了重要进展[7]。但是,由于弹丸撞击产生的塑性变形层一般小于300μm,有限的塑性层深度导致机械喷丸成形弯曲变形能力不足,限制了机械喷丸成形在高加筋壁板成形中的应用。如果为满足成形能力要求,采用数毫米的大弹丸进行撞击会导致表层局部变形不均匀,严重影响表面粗糙度,产生的局部应力集中会显著降低疲劳寿命,难以满足整体壁板制造疲劳寿命要求。因而,机械喷丸成形技术在解决高加筋壁板成形方面具有一定的局限。

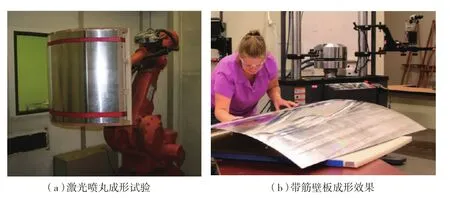

激光喷丸成形起源于激光喷丸强化。在美国国防部的制造技术(ManTech)研究计划下,GE公司和LSPT公司合作研发激光喷丸强化技术,成功应用于航空发动机风扇/压气机叶片,大幅提高了其抗外物损伤能力和高周疲劳性能。随着该技术的不断发展,激光喷丸强化又被推广应用到配装F-16A/B战斗机的F110-GE-100发动机、F-16C/D的F110-GE-129发动机与JSF120发动机、F-15战斗机的F100-PW-220发动机、波音777 客机的Trent800 发动机、波音787的Trent1000发动机的风扇/压气机叶片上[8-10]。激光喷丸成形的概念最早见于美国Lawrence Livermore国家实验室Hackel等在2002年提出利用激光喷丸强化装置对金属板材进行三维弯曲成形的原理和方法[11]。由于在成形能力和形状精确控制方面的显著优势,该方法提出后得到美国波音等航空制造公司的重视。波音公司与MIC公司合作,成功实现了整体壁板激光喷丸成形(图2),并于2010年首次在波音747-8中得到应用验证,标志着激光喷丸成形技术成功走向了生产应用。

与多种传统壁板成形工艺相比,激光喷丸成形突出的技术特点和优势在解决带筋壁板成形方面已经得到初步的技术验证和应用,成为今后大型整体壁板成形技术的发展方向。但是,由于其工艺技术难度较大、发展较晚,国内在这方面的研究和应用还很缺乏。

图2 美国MIC公司带筋壁板激光喷丸成形Fig.2 Laser peen forming for panel with stiffening ribs

激光喷丸成形工艺方法研究

1 激光喷丸成形机理与规律

随着激光喷丸技术的发展,其在成形方面的应用前景得到国内外研究人员的重视。早期这方面的研究大多集中在薄板单个位置激光冲击拉伸成形。该工艺类似于传统的冲压成形,将激光束作为柔性冲头,通过动态冲击压力作用,产生金属板材局部位置的大变形拉伸作用。2004年,美国哥伦比亚大学Yao等研究了薄片激光冲击成形工艺[12]。国内江苏大学周建忠、张永康等在这方面开展了研究[13]。2008年,山东大学张明浩、季忠等在自然基金支持下也开始了微细激光冲击成形研究[14]。2010年,美国普渡大学Gao等研究了微细复杂三维形状的多脉冲激光冲击成形工艺[15]。由于缺乏有效的应用需求驱动,激光冲击拉伸成形并未在工业领域实现实际应用,仅停留在试验探索阶段。

与激光冲击拉伸成形不同,激光喷丸成形是一种小曲率弯曲成形工艺。通过控制激光冲击工艺参数,激光喷丸成形仅在金属表层产生塑性变形,从而在残余压应力的驱动下金属板材产生整体小曲率弯曲变形。由于该工艺在大型整体壁板成形方面巨大的潜在价值,自从该工艺被提出以来,美国MIC公司便开始开展该工艺在复杂曲面机翼壁板成形中的应用研究,实现双曲形状铝合金壁板的激光喷丸成形(图2所示)[16]。2007年,英国利物浦大学Edwards首次研究了激光喷丸成形弯曲金属薄板的可能性[17],而且激光喷丸成形是绝热的过程,不会产生热影响区。国内,江苏大学的周建忠等开展了激光喷丸成形方面的研究,初步验证了激光喷丸成形在中厚板成形方面的可行性[13]。2010年,上海交通大学胡永祥等开展了多脉冲连续激光喷丸成形工艺规律与机理研究,分析了板材厚度与激光功率密度对板材弯曲的作用规律,揭示了激光喷丸成形凹凸方向转变规律与机理[18]。2012年,日本学者研究了飞秒激光喷丸成形金属薄片的工艺,获得了不同弯曲变形方向和形状[19]。2015年,上海交通大学胡永祥进一步提出了激光喷丸成形工艺用于纤维金属层板成形制造的技术思路,分析了激光冲击作用下纤维金属层板的弯曲变形规律,获得了有效的弯曲变形效果[20-21],如图3所示。

为了进一步提高激光喷丸成形在大厚度铝合金板应用的弯曲变形能力,2012年胡永祥等研究了弹性预弯增强弯曲变形的方法[22-23]。通过弹性预弯试验,实现厚度为18mm和23mm的大厚度铝合金板有效弯曲成形,通过弹性预弯,将弯曲能力提高2倍以上,最小曲率半径分别达到2.7m和3.9m(图4),并在高筋条壁板成形方面也获得了有效的弯曲变形效果(图5)。此外,胡永祥等还尝试采用激光热辅助提高激光喷丸成形弯曲变形能力的方法,显著提高了钛合金板的弯曲变形量[24]。

带筋壁板的激光喷丸成形不同于平板的弯曲成形,其复杂的筋条结构会对弯曲变形效应产生较大影响,需要进一步深入研究其弯曲变形特点和规律,才能有效掌握复杂形状整体壁板的激光喷丸成形工艺。

2 激光喷丸成形工艺规划

由于激光喷丸成形工艺为一种无模成形工艺,实现整体壁板成形形状目标是通过控制壁板表面激光喷丸光束参数和扫描路径来实现。由于没有确定的模具来保证获得目标形状,工艺参数和喷丸路径的选取十分困难,需要有效的成形工艺规划方法支持。

图3 纤维金属层板激光喷丸成形Fig.3 Laser peen forming for the metal laminate

图4 大厚度铝合金板激光喷丸成形效果Fig.4 Laser peen forming under pre-loading

图5 高筋条壁板激光喷丸成形Fig.5 Laser peen forming for panel with high rib

在机械喷丸成形长期的技术发展过程中,研究人员针对工艺参数规划开展了大量的研究工作。德国亚琛工业大学Kopp教授通过建立喷丸成形曲率半径与喷丸工艺参数之间的关系,获得初步的喷丸成形工艺优化方法[25]。美国学者Homer等在波音公司资助下,提出通过集中力和弯矩等效的方法,结合有限元分析进行机翼蒙皮类零件机械喷丸成形工艺优化方法[26]。2002年,剑桥大学Wang等提出了基于温度场等效的方法进行机械喷丸成形建模,并开展了成形工艺优化研究[27]。2011年,加拿大Miao等采用应力等效的方法进行机械喷丸成形建模方法研究,并希望该方法能够在成形工艺优化中发挥作用[28]。国际上主要有美国的MIC公司和德国的KSA两家公司掌握机械喷丸成形工艺参数设计技术。随着国内飞机制造技术的发展,北京航空制造工程研究所、西飞、西北工业大学等单位在机械喷丸成形工艺优化设计方面开展了研究,并解决了ARJ21机翼壁板成形问题[7]。与机械喷丸成形相比,激光喷丸成形技术由于发展较晚,在成形工艺规划方面的研究很少有报道。虽然与机械喷丸成形能量源不同,但是激光喷丸成形的变形原理与机械喷丸成形十分类似,机械喷丸成形工艺规划方面的研究工作可以为激光喷丸成形工艺规划与形状控制提供有益借鉴。

采用高能束作为能量源,发挥其可控性强的特点,实现复杂曲面无模成形是高能束领域的一个热点问题。目前此方向研究主要集中在基于激光热效应原理的激光热成形[29]。由于此类工艺的复杂性,直接建立激光工艺参数与曲面形状之间的关系,进行工艺规划十分困难,一般需要选取合适的中间物理量,建立工艺参数与目标形状的关系,实现工艺优化设计[30]。激光热成形研究中,对于单曲率曲面,采用激光弯曲角度作为中间物理量,通过启发式优化算法,实现激光工艺参数和曲面形状的匹配[31];对于复杂形状曲面,主要以弯曲主应变为中间物理量,结合微分几何理论,实现激光工艺参数和复杂曲面形状的参数匹配[32-33]。但是实际应用中,弯曲主应变不仅由激光工艺参数决定,还受到成形工件几何形状影响,直接影响成形精度控制。与激光热成形不同,激光喷丸成形主要以短脉冲激光诱导冲击载荷为特征的弯曲变形过程,其冲击产生的塑性应变主要存在于工件表层,深度方向梯度较大需要结合激光喷丸成形工艺特点,探索有效的工艺规划理论与方法。

胡永祥等在激光喷丸成形工艺机理与规律研究基础上,建立了基于固有应变理论的高效计算的求解方法[34-35],以实现复杂曲面激光喷丸成形工艺规划。前期工作中已经将固有应变方法应用到整体壁板条带激光喷丸成形工艺优化中,通过采用遗传优化算法,解决了条带尺寸与分布的优化问题[36]。对于复杂的壁板形状,如何确定优化的脉冲覆盖区域仍然是有待进一步解决的问题。

3 大型带筋壁板激光喷丸成形系统

激光喷丸系统主要包括激光光路和工件装夹两部分。在激光喷丸过程中,这两部分要按照一定的路径相对运动,从而完成工件全表面或者部分表面的激光喷丸脉冲覆盖。激光喷丸系统在实现相对运动方面主要采用“固定光路-移动工件”的方式来实现激光喷丸强化应用。这种方式由于光路固定,一旦光路设置完成,后续无需改动。因此光路的搭建比较简单。同时,由于多轴机械臂和多轴位移台的技术比较成熟,利用这些运动机构也可以方便而精确地控制工件按照特定的路径运动。美国通用电气公司最早于1990年提出“固定光路-移动工件”激光喷丸系统[37]。美国LSPT公司在2000年也提出了与GE公司方案类似的“固定光路-移动工件”激光喷丸系统[38]。“固定光路-移动工件”激光喷丸系统虽然具有光路简单,搭建和使用方便的优点,但是也有其局限性。由于需要依靠机械臂等来夹持工件并控制工件运动,所以其加工工件的重量与尺寸会受到运动系统的承载能力与运动空间的限制,一般只适用于小型工件激光喷丸强化和成形。大型工件激光喷丸成形需要尽量减少工件移动,实现激光冲击脉冲全尺寸的覆盖,“固定光路-移动工件”激光喷丸系统难以适用。

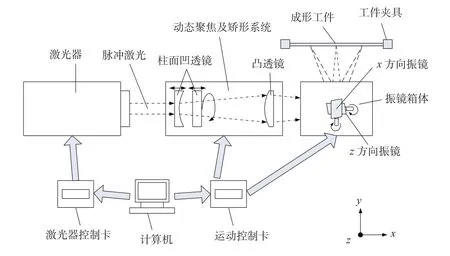

美国LSPT公司于2005提出了一种基于飞行光路的“固定工件-移动光路”式的激光喷丸系统[39]。该系统的激光喷丸光路可以在与工件平行的平面上进行两轴的移动,从而使激光脉冲能够覆盖工件表面的各个位置。两轴的飞行光路在光路设计上相对简单。但是,飞行光路的两轴位移平台一般要占据比系统扫描范围更大的空间,在大型工件激光喷丸成形的应用中,庞大的系统会降低系统布置的灵活性,过长的导轨也会使其精度更难保证。日本东芝公司于2005提出了一种用于核电站堆芯内部焊接件激光喷丸强化的移动光路式激光喷丸系统,解决狭小空间内部的激光喷丸强化问题[40]。美国MIC于2011年提出了一种采用光学扫描的移动光路大型工件激光喷丸系统[41]。该系统的扫描光路装置装在一个六轴机器人上,通过机器人的运动可以控制激光喷丸脉冲路径。该系统相具有高度的柔性,能适应多种形状工件的激光喷丸应用。但是,系统柔性增加的同时也加大了入射激光的导光难度,前端的万向架反射镜必须根据工艺需求及时准确地调整,才能保证入射光方向的准确。胡永祥等于2015年提出一种用于大型工件激光喷丸成形的光路装置及方法[42]。图6是扫描系统的光路示意图,该系统通过带有动态聚焦及光斑矫形模块的两轴振镜进行光学扫描,实现大型工件移动光路激光喷丸,具有对加工工件适应性强、设备布置灵活度高的优点。

图6 用于大型工件激光喷丸成形的三维动态扫描系统Fig.6 Three-dimensional dynamic scanning system for laser peen forming

结论

激光喷丸成形为解决飞机大型整体壁板制造提供一条有效的技术途径。实现大型整体壁板的激光喷丸成形应用的核心是掌握变形机理,解决成形工艺规划问题,并研制适用于大型整体壁板成形的工艺装置。随着国内多个型号飞机研制需求的驱动,带筋壁板激光喷丸成形技术的研究和应用必将进一步深入,在解决大型带筋壁板成形能力和形状精度控制等关键难点问题方面发挥重要作用。

[1]赵长喜, 李继霞. 航天器整体壁板结构制造技术[J]. 航空制造技术, 2006(4): 44-48.

ZHAO Changxi, LI Jixia. Manufacturing technology of spacecraft integral panel structure[J]. Aeronautical Manufacturing Technology, 2006(4): 44-48.

[2]张新华, 曾元松, 吴为, 等. 某型火箭整体壁板增量压弯成形试验[J]. 航空制造技术, 2004(2): 92-94.

ZHANG Xinhua, ZENG Yuansong, WU Wei, et al. Incremental bending forming test of integral panel of a rocket[J]. Aeronautical Manufacturing Technology, 2004(2): 92-94.

[3]郎利辉, 许爱军. 大型铝合金整体壁板压弯成形工艺研究[J]. 航空精密制造技术, 2011 (2): 30-33.

LANG Lihui, XU Aijun. Research on large aluminum alloy integral panel press bending [J].Aviation Precision Manufacturing Technology,2011(2): 30-33.

[4]王俊彪, 刘中凯, 张贤杰. 大型机翼整体壁板时效成形技术[J]. 航空学报, 2008,24(3): 728-733.

WANG Junbiao, LIU Zhongkai, ZHANG Xianjie. Age forming of large scale integral aircraft wing panel[J]. Acta Aeronautica et Astronautica Sinica, 2008, 24(3): 728-733.

[5]王秀凤, 郭晓丽, 陈光南, 等. 整体壁板成形评述[J]. 现代制造技术与装备,2008(3): 1-4,7.

WANG Xiufeng, GUO Xiaoli, CHEN Guangnan, et al. Remark of integral panel forming[J]. Modern Manufacturing Technology and Equipment, 2008(3): 1-4, 7.

[6]ECKERSEY J S, CHAMPAIGNE J. Shot peening-theory and applications[M].Washington: NASA, 2001.

[7]曾元松, 尚建勤, 许春林, 等.ARJ21飞机大型超临界机翼整体壁板喷丸成形技术[J]. 航空制造技术, 2007(3): 38-41.

ZENG Yuansong, SHANG Jianqin, XU Chunlin, et al. ARJ21 aircraft peen forming technology for large supercritical wing integral panel[J]. Aeronautical Manufacturing Technology,2007(3): 38-41.

[8]SEE D W, DULANEY J L, CLAUER A H, et al. The air force manufacturing technology laser peening initiative[J]. Surface Engineering,2002, 18(1): 32-36.

[9]DING K. Three-dimensional dynamic finite element analysis of multiple laser shock peening processes[J]. Surface Engineering, 2003,19(5): 351-358.

[10]SANO Y J, KIMURA M, MUKAI N, et al. Process and application of shock compression by nano-second pulses of frequency-doubled Nd:YAG laser[J]. The International Society for Optical Engineering, 2000, 3888: 294-306.

[11]HACKEL L, HARRIS F. Contour forming of metals by laser peening: 6410884[P].2002-06-25.

[12]CHEN H Q, KYSAR J W, YAO Y L.Characterization of plastic deformation induced by microscale laser shock peening[J]. Journal of Applied Mechanics, 2004, 71(9): 713-723.

[13]周建忠, 张永康, 周明, 等. 激光冲击成形技术的研究[J]. 激光技术, 2002,26(6): 1-3.

ZHOU Jianzhong, ZHANG Yongkang,ZHOU Ming, et al. Study on technique of laser shock forming of metal sheet[J]. Laser Technology,2002, 26(6): 1-3.

[14]张明浩. 超薄板材脉冲激光微冲击成形过程数值模拟[D].济南: 山东大学,2008.

ZHANG Minghao. Numerical simulation for micro laser peen forming of ultrathin sheet metal[D]. Ji’nan: Shandong University, 2008.

[15]GAO H, TANG R, MA T, et al.Direct integration of functional structures on 3-D microscale surfaces by laser dynamic forming[J].Journal of Microelectromechanical Systems, 2013,22(6): 1428-1437.

[16]CHOI J H, MIN S K, DORNFELD D, et al. Modeling of inter-layer gap formation in drilling of a multi-layered material[J/OL].Laboratory for Manufacturing and Sustainability.[2003-06-01]. http://escholarship, orgluc/item/2vb47g9.

[17]EDWARD K R, CAREY C,EDWARDSON S P, et al. Laser peen forming for 2D shaping and adjustment of metallic components[C]//GEIGER M, OTTO A, SCHMIDT M. Proceedings of the 5th Laser Assisted Net Shape Engineering. Germany, 2007.

[18]HU Y X, XU X X, YAO Z Q,et al.Laser peen forming induced two way bending of thin sheet metals and its mechanisms[J]. Journal of Applied Physics, 2010, 108(7): 235-359.

[19]SAGISAKA Y, KAMIYA M,MATSUDA M, et al. Thin-sheet-metal bending by laser peen forming with femtosecond laser[J].Journal of Materials Processing Technology, 2010,210(15): 2304-2309.

[20]ZHANG Z Y, HU Y X, YAO Z Q.Shape prediction for laser peen forming of fiber metal laminates by experimentally determined eigenstrain[J]. Journal of Manufacturing Science and Engineering, 2017, 139(4): 041004.

[21]HU Y X, LUO M S, YAO Z Q.Increasing the capability of laser peen forming to bend titanium alloy sheets with laser-assisted local heating[J]. Materials & Design, 2015, 90:364-372.

[22]方刚, 姚振强, 胡永祥. 激光喷丸成形板料预加载建模[J]. 机械设计与研究,2013(2): 80-83.

FANG Gang, YAO Zhenqiang, HU Yongxiang. Modeling research for plate preloading of laser peening forming[J]. Machine Design and Research, 2013(2): 80-83.

[23]HU Y X, LI Z, YU X C, et al. Effect of elastic prestress on the laser peen forming of aluminum alloy 2024-T351: Experiments and eigenstrain-based modeling[J]. Journal of Materials Processing Technology, 2015, 221:214-224.

[24]HU Y X, LUO M S, YAO Z Q.Increasing the capability of laser peen forming to bend titanium alloy sheets with laser-assisted local heating[J]. Materials & Design, 2016, 90:364-372.

[25]KOPP R, WUSTEFELD F. Modern simulation and optimization of peen forming processes[C]//Proceedings of the 5th International Conforence on shot Peening. Mishawaka, 1990.

[26]HOMER S E, VAN LUCHENE R D.Aircraft wing skin contouring by shot peening[J].Journal of Materials Shaping Technology, 1991,9(2): 89-101 .

[27]WANG T, PLATTS M J. A computeraided blank design method for the peen forming process[J]. Journal of Materials Processing Technology, 2002, 122(2): 374-380.

[28]MIAO H Y, LAROSE S, PERRON C, et al. Numerical simulation of the stress peen forming process and experimental validation[J].Advances in Engineering Software, 2011, 42(11):963-975.

[29]CHAKRABORTY S S, RACHERLA V, NATH A K. Parametric study on bending and thickening in laser forming of a bowl shaped surface[J]. Optics and Lasers in Engineering,2012, 50(11): 1548-1558.

[30]KIM J,NA S J. Development of irradiation strategies for free curve laser forming[J]. Optics & Laser Technology, 2003, 35(8): 605-611.

[31]SEONG W J, AHN J, NA S J, et al.Geometrical approach for flame forming of single curved ship hull plate[J]. Journal of Materials Processing Technology, 2010, 210(13): 1811-1820.

[32]MAJI K, PRATIHAR D K, NATH A K. Laser forming of a dome shaped surface:Experimental investigations, statistical analysis and neural network modeling[J]. Optics & Lasers in Engineering, 2014, 53(2): 31-42.

[33]LIU C,YAO Y L. Optimal process planning for laser forming of doubly curved shapes[J]. Journal of Manufacturing Science &Engineering, 2004, 126(1): 1-9.

[34]HU Y,HAN Y,YAO Z. Threedimensional numerical simulation and experimental study of sheet metal bending by laser peen forming[J]. Journal of Manufacturing Science & Engineering, 2010, 132(6): 061001.

[35]HU Y,GRANDHI R V. Efficient numerical prediction of residual stress and deformation for large-scale laser shock processing using the eigenstrain methodology[J]. Surface &Coatings Technology, 2012, 206(15): 3374-3385.

[36]杨荣雪, 胡蓝, 胡永祥, 等. 基于遗传算法的带筋壁板条带激光喷丸成形工艺优化研究[J]. 上海航天, 2017(1): 32-36.

YANG Rongxue, HU Lan, HU Yongxiang,et al. Optimization of strip laser peen forming by genetic algorithm for stiffener integral panels[J].Aerospace Shanghai, 2017(1): 32-36.

[37]ORTIZ A L, PENNEY C M, JONES M G, et al. Laser peening system and method:4937421[P]. 1990-06-26.

[38]DULANEY J L,CLAUER A H,TOLLER S M. Laser peening process and apparatus with uniform pressure pulse confinement: 6049058[P]. 2000-04-11.

[39]CLAUER A H,DULANEY J L,LAHRMAN D F. Automated positioning of mobile laser peening head: 6867390[P]. 2005-03-15.

[40]TAMURA M, KIMURA S, MOTORA Y,et al. Underwater laser processing apparatus and underwater laser processing method:6946618[P]. 2005-09-20.

[41]DANE B C, LAO E W H,HARRIS F B,et al. Flexible beam delivery system for high power laser systems: 0253690[P]. 2011-10-20.

[42]胡永祥, 余雄超, 姚振强, 等. 一种用于大型工件激光喷丸成形的光路装置:201510197097.4[P]. 2015-11-16.

HU Yongxiang, YU Xiongchao, YAO Zhenqiang, et al. Light path device and method for laser peening forming of large workpiece:201510197097.4[P]. 2015-11-16.