加载条件下滚珠丝杠副精度保持性试验研究*

刘佳耀,尹 曦,陶卫军,米继锋

(1.南京理工大学 机械工程学院,南京 210094;2.陕西汉江机床有限公司 滚珠丝杠副研究室,陕西 汉中 723003)

加载条件下滚珠丝杠副精度保持性试验研究*

刘佳耀1,尹 曦1,陶卫军1,米继锋2

(1.南京理工大学 机械工程学院,南京 210094;2.陕西汉江机床有限公司 滚珠丝杠副研究室,陕西 汉中 723003)

针对国产精密滚珠丝杠副产品在精度保持性与耐磨性方面试验数据缺乏、性能研究不足的问题,提出了一种基于恒定加载的精密滚珠丝杠副精度保持性试验方法并进行了对比试验。与合作单位合作开发了配套的试验系统;给出了精密滚珠丝杠副各精度指标的求解方法、精度与摩擦力丧失判断依据。试验结果显示了参与试验的两种型号精密滚珠丝杠副的精度保持性和摩擦力随时间变化的趋势,对比分析出它们的优劣势并推测原因,符合实际生产经验,验证了试验方法与试验装置的有效性,为国产精密滚珠丝杠副精度保持性的提高提供了试验方法与有效试验数据。

精密滚珠丝杠副;精度保持性;耐磨性;对比试验

0 引言

精密滚珠丝杠副的优势在于传动性好、精度高、耐磨损和可承受重载等[1-3],在组合机床、航空装备、半导体元件、医疗器械及工业流水线等领域,精密滚珠丝杠副的应用率很高[4]。对于各类组合机床与加工中心而言,精密滚珠丝杠副是一种基础性组件,其传动精度直接影响到设备总体性能与加工精度[5],在选用精密滚珠丝杠副时,其精度和精度保持性指标非常重要。

滚珠丝杠副精度保持性是指精密滚珠丝杠副保持其设备传动精度的特性[6]。现阶段,在精度保持性这一指标上,国产精密滚珠丝杠副和国外同类产品相比有一定差距[7-8],国内滚珠丝杠副厂家缺乏有关试验手段和方法,因而很少进行精度保持性试验,导致相关试验数据明显欠缺,甚至很难定量分析自身与国外产品在精度保持性上的差距及其原因,这也是国产精密滚珠丝杠副行业亟待解决的核心技术问题之一[9]。针对上述问题,提出了一种基于恒定加载的精密滚珠丝杠副精度保持性试验方法,利用与合作单位共同开发的试验系统,对两种典型精密滚珠丝杠副进行试验,对比分析试验数据,验证了试验方法与试验装置的有效性,为国产精密滚珠丝杠副精度保持性的提高提供了试验方法与有效试验数据。

1 基于恒定加载的滚珠丝杠副精度保持性试验方法

1.1 试验系统组成

精度保持性试验主要通过检测两种典型精密滚珠丝杠副的精度和摩擦力来进行对比分析,如图1所示,试验系统由恒定加载跑合试验台、精度测量仪与摩擦力测量仪三部分组成。恒定加载跑合试验台是对精密滚珠丝杠副的跑合工况进行模拟;精度测量仪是利用光学元器件对跑合之后丝杠的各精度指标进行测量;摩擦力测量仪是利用力传感器对跑合时螺母与丝杠间的摩擦力进行测量。

图1 滚珠丝杠副精度保持性对比试验系统

其中,恒定加载跑合试验台的三维结构示意图如图2所示,它的工作原理为:首先将精密滚珠丝杠副竖直放置于恒定加载跑合试验台上,将丝杠加工有螺纹的一端插入连接件内孔并拧紧,然后通过螺钉组将螺母与旋转轮固连在一起;设定步进电机转速,电机轴通过同步带带动旋转轮转动,螺母随之一起转动,丝杠就会带动配重块沿着导轨开始往复运动;两个行程开关控制着电机轴的转动方向,当配重块向上运动触碰到上方的行程开关时,电机轴就变为反向转动,丝杠就开始带动配重块向下运动,反之亦然。

1.2 试验方法

此次试验选择了两种典型精密滚珠丝杠副进行对比试验,在设计试验方法时,要尽量模拟现实工况,同时由于正常工作条件下精密滚珠丝杠副的工作寿命较长,为了使试验结论更加可靠并减少试验时间,选择基于恒定加载的对比试验方法。具体步骤如下:

步骤1:每根精密滚珠丝杠副在进行加载跑合之前,要检测一次它们的初始精度与摩擦力,以便进行更加全面、有效地对比;

步骤2:在恒定加载跑合试验台上安装精密滚珠丝杠副,开始模拟跑合,加载方向为轴向,配重块质量为3220N,单程跑合长度为600mm,室温16℃~26℃,润滑方式为脂润滑,电机转速为100r/min;

步骤3:每隔6h对精密滚珠丝杠副的精度与摩擦力进行一次检测,注意在检测之前要将精密滚珠丝杠副放置于室温为20℃的环境当中冷却2h;

步骤4:如果检测结果显示精密滚珠丝杠副的精度与摩擦力中的任一项丧失,那么停止试验,更换新的样品继续试验,直至全部精密滚珠丝杠副的试验完成。

单根精密滚珠丝杠副精度保持性对比试验的具体步骤如图3所示。

图3 精度保持性对比试验步骤

2 精度保持性评估方法

2.1 摩擦力丧失依据

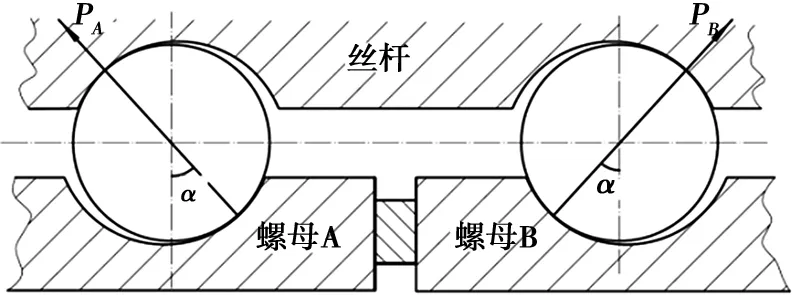

精密滚珠丝杠副跑合过程中,滚珠和反向器不会产生较大冲击,若其轴向未被施加外力,那么滚珠丝杠副的摩擦力和预紧力可视为一致。图4显示了滚珠丝杠副被施加预紧力时滚珠的受力分布。

图4 施加预紧力时滚珠受力分布

根据图4可知滚珠丝杠副被施加预紧力时,法向压力P会出现在滚珠和滚道接触面上,此时单个螺母中全部滚珠受到法向压力的轴向分量总和应与预紧力一致。图5显示了单个滚珠的受力分布。

图5 单个滚珠受力分布

根据图4与图5可知单个螺母预紧力Fp的表达式为:

Fp=zPa

(1)

Pa=Psinαcosγ

(2)

Fp=zPsinαcosγ

(3)

式中,z表示滚珠个数,α表示接触角,γ表示螺旋升角。

因此在空载状态下测量丝杠与螺母滚珠间的预紧力,就能反映出滚珠丝杠副的摩擦力。根据行业标准与经验,当测量数值出现1~2N时,就能得出此精密滚珠丝杠副的摩擦力丧失的结论。

2.2 精度指标计算原理与精度丧失依据

在精密滚珠丝杠副精度保持性试验中,最重要的数据是被测样品的精度指标,即有效行程内平均行程偏差E、2π弧长内行程变动量V2π、任意300mm行程内行程变动量V300和有效行程内行程变动量Vu这四大指标,精度保持性主要由上述指标随时间改变的水平而决定。根据国标[10]中对精度保持性的规定,可利用回归直线方程来计算上述指标,即:

E=a+bγ

(4)

(5)

(6)

式中,n表示测量点总数;ei表示第i个点的行程变动量;γi表示第i个点的旋转角;γ表示丝杠的总旋转角。

第i个点的行程变动量Yi的表达式为:

Yi=A+B·C·i

(7)

(8)

(9)

式中,N表示测量点总数;C表示单位采样周期中的转角、为常数。则V2π、V300、Vu的表达式为:

Zi=Yi-(A+B·i)

(10)

(11)

(12)

(13)

式中,N2、N3分别代表了2π 弧度、300mm内的采样点总数。

因此精密滚珠丝杠副在加载跑合之后,利用精度测量仪对丝杠进行检测,将检测得到的数据通过以上公式换算,就能得到量化的精度指标。根据行业标准,当E、V2π、V300、Vu中的任意一个超过其规定的最大值时,就能得出丝杠精度丧失的结论。

3 试验及其结果分析

3.1 试验过程与数据处理

此次试验选用的两种典型精密滚珠丝杠副型号分别是汉江GS052型与日本THK4006型。为了使试验数据和对比分析结果具备可靠性和有效性,确定参与试验的汉江GS052型与日本THK4006型滚珠丝杠副数量分别为3根与2根。将3根汉江GS052型滚珠丝杠副编号成GS052-1、GS052-2、GS052-3,将2根日本THK4006型滚珠丝杠副编号成THK4006-1、THK4006-2。

所有精密滚珠丝杠副在加载跑合之前,均要对它们的初始精度与摩擦力进行检测。根据行业标准,选用的此两种型号精密滚珠丝杠副的各精度指标,即E、V2π、V300、Vu规定的最大值依次是25、7、16、22μm,若检测结果中的任意一个超出其对应的最大值,则认定此根滚珠丝杠副为不合格产品,不可参与试验,需要将其更换。

为了对国产精密滚珠丝杠副的耐磨性进行更加全面地研究,将GS052-1、GS052-2、THK4006-1和THK4006-2号四根滚珠丝杠副的初始摩擦力调整成10N,将GS052-3号的初始摩擦力调整成20N,从而获得两组对比样本。

3.1.1 摩擦力数据处理

图6显示了2根日本THK4006型滚珠丝杠副的摩擦力随跑合时间变化趋势,可见THK4006-1、THK4006-2号的摩擦力有着比较类似的变化趋势,在跑合0~18h内摩擦力下降趋势明显;在18~24h内摩擦力处于平稳期,未出现明显的变化;在24~42h内又持续下降,直至丧失。

图6 日本THK4006型滚珠丝杠副摩擦力变化趋势

图7显示了3根汉江GS052型滚珠丝杠副的摩擦力随跑合时间变化趋势。GS052-1、GS052-2号的初始摩擦力均为10N,但是它们有着不同的变化趋势。可见GS052-1号的摩擦力在跑合0~18h内下降趋势明显;在18~24h内处于平稳期,未出现明显的变化;在24~42h内又持续下降,直至丧失,其与2根日本THK4006型滚珠丝杠副摩擦力变化趋势类似。GS052-2号的摩擦力在跑合0~30h内下降趋势明显;在30~48h内处于平稳期,未出现明显的变化;在48~66h内又持续下降,直至丧失。GS052-3号的初始摩擦力为20N,在跑合0~60h内其摩擦力下降趋势明显,而在60~96h内处于平稳期,始终保持在10N左右,在此期间其精度已丧失,因此其试验时间停止在96h。

图7 汉江GS052型滚珠丝杠副摩擦力变化趋势

3.1.2 精度指标数据处理

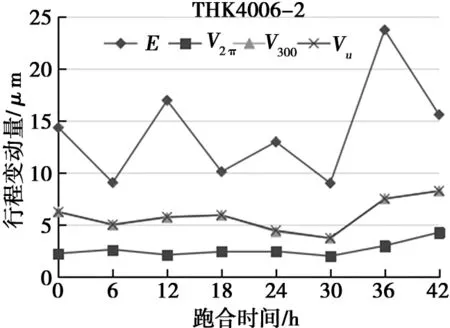

图8显示了THK4006-1、THK4006-2号各精度指标随跑合时间变化趋势。可见在其摩擦力丧失的42h内,两者的E、V2π、V300、Vu均未出现超出对应最大值的情况,即两者精度均未丧失。其中,THK4006-1号的E、V2π、V300、Vu的平均值分别是14.088、2.775、5.701、5.808μm,THK4006-2号的E、V2π、V300、Vu的平均值分别是13.936、2.623、5.808、5.841μm,可知两者各精度指标的平均值差距很小。

(a) THK4006-1

(b) THK4006-2

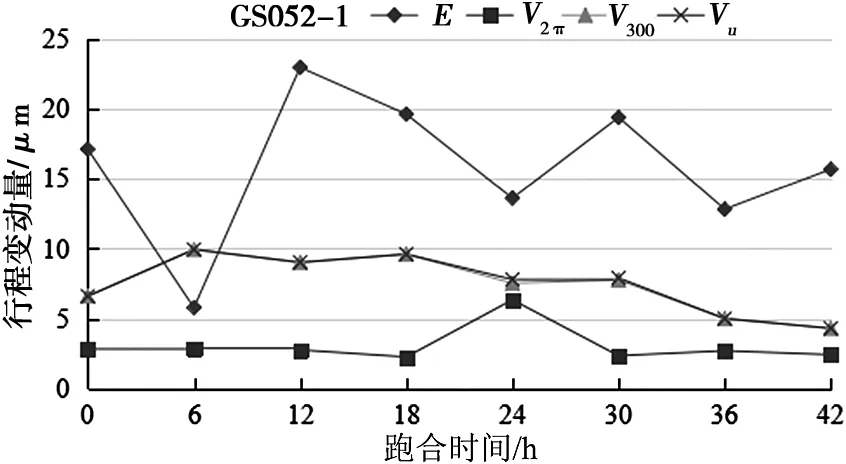

图9显示了GS052-1、GS052-2、GS052-3号各精度指标随跑合时间变化趋势。根据图9a可知,GS052-1号在其摩擦力丧失的42h内,各精度指标未超出对应的最大值,精度未丧失,E、V2π、V300、Vu的平均值分别是15.865、3.068、7.454、7.516μm。根据图9b可知,GS052-2号在其摩擦力丧失的66h内,54h时检测的E值超出了其对应的最大值,但后两次检测的E值又降低到25μm以下,所以在54h时并未停止试验,其E、V2π、V300、Vu的平均值分别是15.582、2.742、7.692、7.737μm。根据图9c可知,GS052-3号在跑合75h之后E值已超过25μm,并且之后的四次检测结果显示E值没有降低到25μm以下,说明其精度已丧失。

(a) GS052-1

(b) GS052-2

(c) GS052-3图9 汉江GS052型滚珠丝杠副精度指标变化趋势

3.2 试验结果分析

3.2.1 对比分析

在初始摩擦力均为10N的情况下,2根日本THK4006型滚珠丝杠副摩擦力丧失时间均为42h,而2根汉江GS052型滚珠丝杠副摩擦力丧失时间分别是42、66h,这说明国产产品在耐磨性方面,一定程度上还要优于国外同类产品。但是2根日本THK4006型滚珠丝杠副摩擦力丧失趋势和2根汉江GS052型产品相比,前者相似度更高,这说明国产滚珠丝杠副在一致性、稳定性方面和国外同类产品还存在一定差距。GS052-3号初始摩擦力被调整成20N,和GS052-1、GS052-2号相比,前者摩擦力下降速度更慢,这说明适当增大滚珠丝杠副的初始摩擦力或预紧力,有利于延长其摩擦力丧失的时间,改善耐磨性。

初始摩擦力是10N的四根滚珠丝杠副,即GS052-1、GS052-2、THK4006-1和THK4006-2号的各精度指标具有可比性。对E、V2π、V300、Vu的平均值进行对比可发现,2根日本THK4006型滚珠丝杠副各精度指标检测值要低于2根汉江GS052型滚珠丝杠副相应检测值,并且前者各精度指标的差值与后者对应差值相比均更小,这说明日本产品在跑合时磨损的更加均匀,行程变动量更小,体现出国产滚珠丝杠副在精度保持性、磨损均匀性方面和国外同类产品相比还存在一定差距。

3.2.2 原因分析

在对国内外精密滚珠丝杠副生产加工的各工艺步骤进行调查研究,并结合本次试验得到的数据进行对比分析后,推测国产滚珠丝杠副与国外同类产品相比,在精度保持性、磨损均匀性及稳定性等方面存在差距的原因可能有:

(1)原材料性质不同。目前国产精密滚珠丝杠副的原材料未形成行业标准,一般使用GCr15、GCr155SiMn轴承钢等材料来加工丝杠,而国外一般使用优质钢材进行加工。前者内部组织均匀度差、易存在杂质,并且含有较高比例的影响疲劳寿命的元素,例如H、Ti等,不利于提高精度保持性与可靠性。

(2)热处理工艺不同。国内产品一般采取球化退火——中频、超音频感应淬火的方式来处理丝杠,而国外产品一般采取高频感应淬火的方式。前者会影响丝杠内部的组织结构,并导致应力集中、分布不均等现象,不利于提高精度保持性与耐磨性。

4 结论

针对国产精密滚珠丝杠副产品在精度保持性与耐磨性方面试验数据缺乏、性能研究不足的问题,提出了一种基于恒定加载的精密滚珠丝杠副精度保持性试验方法并进行了对比试验。试验结果表明:对于同一型号的精密滚珠丝杠副,适当增加其预紧力或初始摩擦力,可延长其耐磨时间且在此期间其精度不会丧失;国产精密滚珠丝杠副与国外同类产品相比,在产品一致性、精度保持性与磨损均匀性等方面仍存在一定差距。试验结果与实际生产经验相符,证明了该试验方法与试验装置的有效性,为国产精密滚珠丝杠副精度保持性的提高提供了试验方法和有效试验数据。

[1] 王兆坦,朱继生,张瑞,等. 滚珠丝杠副性能指标的测试与研究[J]. 制造技术与机床,2009(6):128-134.

[2] Zhou C, Du M, Chen Q. Co-design of dynamic scheduling and H-infinity control for networked control systems[J]. Applied Mathematics & Computation, 2012, 218(21):10767-10775.

[3] 许向荣,宋现春,姜洪奎,等. 单螺母滚珠丝杠副轴向刚度的分析研究[J]. 武汉理工大学学报, 2009,31(24):54-57.

[4] 屠国俊,陶卫军,冯虎田,等. 高速滚珠丝杠副性能试验与分析方法研究[J]. 组合机床与自动化加工技术, 2012(1):8-11.

[5] Kim D S, Choi D H, Mohapatra P. Real-time scheduling method for networked discrete control systems[J]. Control Engineering Practice, 2009, 17(5):564-570.

[6] Ibaraki S, Knapp W. Indirect measurement of volumetric accuracy for three-axis and five-axis machine tools: A review[J]. 2012(6):110-124.

[7] 喻忠志. 我国滚动功能部件产业现状分析[J]. 制造技术与机床, 2004(4):92-94.

[8] 罗相银,范元勋,徐令令. 精密滚珠丝杠副伺服加载试验台设计[J]. 机械制造与自动化, 2014, 43(1):44-46.

[9] Lee K I, Yang S H. Measurement and verification of position-independent geometric errors of a five-axis machine tool using a double ball-bar[J]. International Journal of Machine Tools & Manufacture, 2013, 70(4):45-52.

[10] GB /T 17587.3—1998 滚珠丝杠副第三部分: 验收技术条件[S].

(编辑 李秀敏)

Experimental Study of the Precision Retaining Ability of the Precision Ball Screw Based on Loading Condition

LIU Jia-yao1, YIN Xi1, TAO Wei-jun1, MI Ji-feng2

(1.School of Mechanical Engineering,Nanjing University of Science & Technology, Nanjing 210094, China;2.Ball Screw Research Office, Hanjiang Machine Tool Co., LTD, Hanzhong Shaanxi 723003, China)

In view of the problem that the domestic precision ball screw lacks of experimental data and performance research about the precision retaining ability and abrasion resistance, a precision retaining ability experimental method for precision ball screw based on constant loading is presented and executed. Cooperating with the cooperation and designing a complete set of experimental system, the calculation principles of precision indexes, the loss judgements of accuracy and friction about the precision ball screw are introduced. Two models of precision ball screw participated in the experiment, the experiment results show the changing trend of their precision retaining ability and friction’s along the time, analyze their advantages and disadvantages by comparison, speculate the reasons, the results are consistent with the actual production experience, the validity of the experimental method and system is proved, the experimental method and theoretical basis are provided for the improvement of the domestic precision ball screw’s precision retaining ability.

precision ball screw; precision retaining ability; abrasion resistance; contrast experiment

1001-2265(2017)05-0009-05

10.13462/j.cnki.mmtamt.2017.05.003

2016-07-21

国家科技重大专项(2012ZX04002-011-02);国家自然科学基金资助项目(51275244)

刘佳耀(1992—),男,山东威海人,南京理工大学硕士研究生,研究方向为滚动功能部件试验技术、智能机器人技术,(E-mail)15062209211@163.com;通讯作者:陶卫军(1975—),男,南京人,南京理工大学副教授,博士,研究方向为智能机器人技术、精密仪器与测控工程,(E-mail)taoweijun01@163.com。

TH161;TG65

A