面向高效工艺设计的航空零件成组制造知识系统研究

李耐锐,陈兴虎,关煜杰,张康华,杨武成,梁 勇

(1.中国航空综合技术研究所,北京100028;2.西安航空职业技术学院,西安 710000;3.西安航空学院,西安 710077)

在工业产品制造领域,面对客户多样化、个性化的需求,零件的“多品种、小批量”生产已成为制造业的主要形态,随之带来的是产品零件类型越来越多,零件图样和制造工艺信息量大大增加且信息之间的关系纷繁复杂,大大提高了零件信息分类、工艺知识管理、工艺设计、生产组织以及技术文件管理的难度。

国内外的一些先进制造企业,尤其是汽车制造行业,利用成组技术,同时结合工艺数据与知识的信息化管理手段,较好地解决了“多品种、小批量”零部件生产水平提升问题,实现了零部件柔性、流水线式的精益生产模式。近30年来,国外工业发达国家基于成组技术,将其与计算机辅助技术、数控加工技术结合,构建了整个工艺过程自动化的柔性制造系统(Flexible Manufacturing System,FMS)[1]。

面对未来新型及智能制造模式的快速发展趋势,国外主要工业大国都采取了相关技术措施来加快这一转变,其中德国工业研究机构提出的“工业4.0”制造模式,针对技术手段、方法以及基于网络的协同制造模式的规划最为全面。特别值得注意的是,它提出了工业生产水平提升的先决条件就是构建标准的架构,即实现“智能制造”模式的最核心、最底层的要素就是作为基石的与产品对象相关联的基础标准化工艺数据与知识,以及标准化的流程和架构,并通过标准化、信息化手段将其固化在企业信息化平台中。

为了对接“中国制造2025”规划,我国相关工业主管部门针对制造业已着手规划“强基工程”,特别提出了“工艺强基”的发展路径。作为整个制造系统的核心与基础,除了基础工艺技术的强化之外,还应将企业多年积淀的基础工艺数据、基础工艺信息和基础工艺设计知识进行分类整理,并辅之以信息化手段,促进工艺设计效率和生产水平的提升,进而加快实现从传统制造模式向新型/智能制造模式的转变。

当前,要想加快生产方式转型,核心任务就是建立企业制造知识系统以加强对制造工艺知识的管理。目前,国内相关研究机构针对企业制造知识管理系统的框架模型、体系结构、功能构成以及系统实施、自重构等方面进行了研究,文献[2]提出制造企业知识管理系统应具备知识的共享、采集、挖掘、创新、评估、开发等功能,文献[3]通过对基于先进制造模式的知识网的内在结构机理研究,提出了知识网的约简理论,以优化自重构后的新知识网。这些文献针对制造知识系统的基本功能、内在结构机理进行了研究,但没有针对某一行业给出具体的制造知识系统构建方法与途径。文献[4]针对汽车行业发动机零件再制造过程的工艺知识信息管理系统,提出了工艺知识分类的原则、方法以及编码体系。本文结合成组理论,聚焦航空零件的制造工艺知识,从零件结构相似性、材料相似性、工艺相似性3个主要维度研究航空零件成组制造知识系统构建的方法与途径,以期为航空制造企业提高工艺知识管理水平和工艺设计效率,促使其转变生产方式提供参考。

1 生产模式转化基本途径

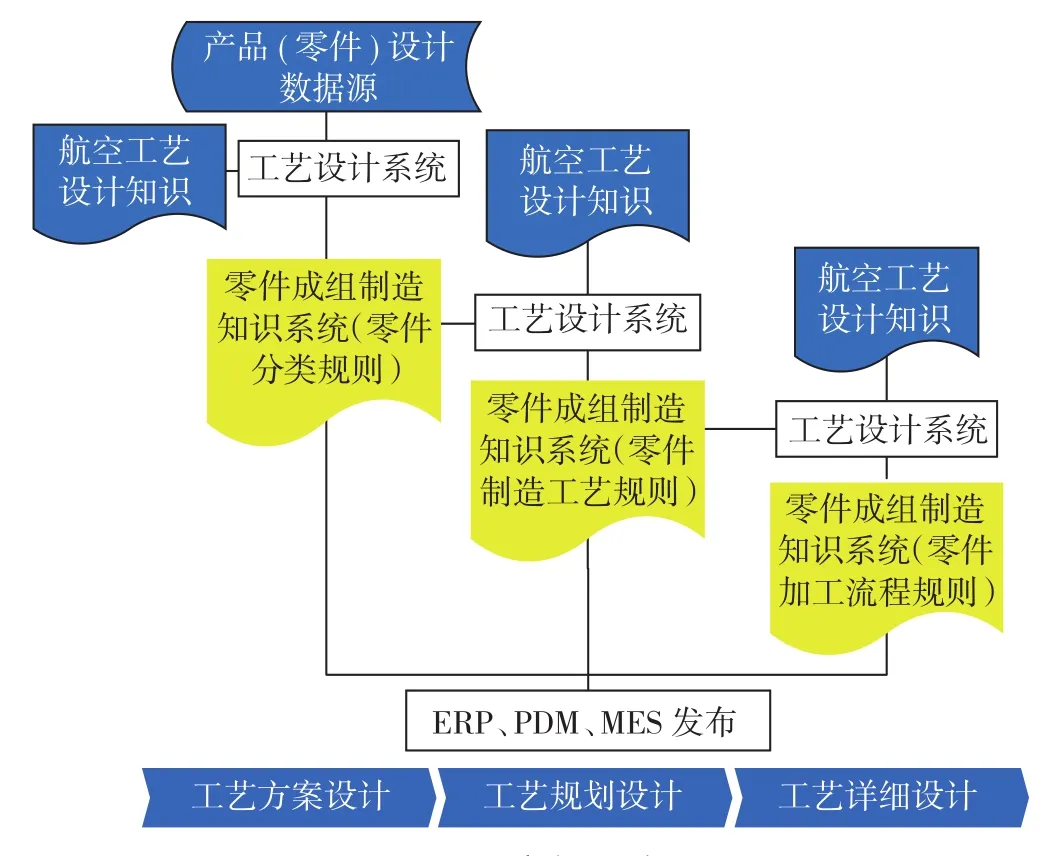

国内相关航空制造企业针对“中国制造2025”的发展战略,也提出了大力发展基础制造工艺技术,加强基础工艺信息标准化的应用,进而打通产品设计、制造工艺、生产加工环节。同时,各航空制造企业推进的运营管理体系的构建与实施,其核心是将先进的管理工具、方法、规则嵌入经梳理、优化后的流程,形成一套规范体系,并以信息化的手段固化下来。基于“多品种、小批量”产品的生产组织方式的转变,离不开基础工艺标准化工作以及生产模式的梳理和再造,而“成组技术”作为一种高效的工艺设计优化和生产组织方式与流程优化方法,是工艺设计效率、生产组织方式和流程提升的重要保障[5],而零件分类编码规则建立、零件特征逻辑关系确立、基础工艺标准化实施以及相关知识系统的开发又是成组技术实现的必由之路,具体实施路径见图1。

图1 基本途径Fig.1 Basic approach

2 系统应用逻辑

目前,国内外开发的计算机辅助工艺设计系统(CAPP)从工艺决策方式上主要可分为修订式(派生式)CAPP系统、创成式(生成式)CAPP系统以及半创成式CAPP系统。修订式CAPP系统的应用原理是基于成组技术,对零件分类、归族,建立典型(标准)工艺规程,并据此通过程序以自动或人机交互方式派生出新零件的工艺规程(或制造指令,FO)。创成式CAPP系统是将工艺设计人员在进行设计时用的推理和决策方法转换成计算机能够处理的决策模型、算法及程序代码,系统自动生产零件工艺规程。近些年来,随着人工智能技术的发展,以知识库加推理机为特征的CAPP专家系统应运而生。对于创成式CAPP系统来说,由于自动化的特征而使其缺乏柔性,局限了应对生产条件变化时的能力。国外在CAPP系统研发中,逐渐倾向于“辅助”而不是“自动化”,同时提出了交互式工艺设计概念[6]。

鉴于航空产品(零件)的“多品种、小批量”、结构复杂、制造流程长、管理环节多的特点,结合国内航空制造企业的型号研制程序、基础工艺、生产模式以及制造系统权限设置等方面的现状,研究并确立以航空零件加工工艺和流程为导向的零件信息分类编码与规则、内在逻辑关系、工艺知识与实例;同时,建立支持工艺设计系统并辅以工艺设计知识参考的零件成组制造知识系统,既能满足按型号产品研制阶段的工艺设计需求,又满足制造系统各职责单元的管理要求,其应用逻辑关系见图2。零件成组制造知识系统在功能上既要实现对CAPP系统的辅助(在工艺详细设计阶段辅助编制工艺规程或FO),又能使工艺设计人员在工艺设计不同阶段或对不同零件工艺信息处理时实现交互式工艺设计。

3 系统构建原则

图2 系统应用逻辑Fig.2 Applied logic of system

航空零件成组制造知识系统开发是基于航空制造企业承担的型号研制任务、产品特点、工艺系统运作模式、生产组织方式、基础工艺标准化和信息化平台应用情况等方面,从产品(零件)设计数据入手,对零件的各类信息进行分类、定义与编码,并建立逻辑关系和进行基础工艺标准化工作,据此进行系统设计与开发,具体构建原则如下:

(1) 零件成组制造知识系统是一个跨型号应用的系统。在系统构建初期,可先选定某一型号作为样本,对其零件进行信息统计、分析与处理,在后续系统应用、维护过程中,其他型号零件信息可不断纳入;

(2) 在对零件及零件特征分类、定义过程中,重点关注其与加工流程、制造资源(设备、工装、工具)之间的关系,并可作为分类依据;

(3) 在对零件及零件特征进行编码过程中,应根据产品研制阶段或工艺系统各单位职责进行划分,确定码位间的逻辑关系(逻辑关系表或决策表);

(4) 关注零件及零件特征分类编码在零件工艺方案设计、工艺规划设计、工艺详细设计阶段的应用;

(5) 关注零件及零件特征分类、定义过程中的工艺基础标准化和工艺管理标准化等工作,并关注其与产品设计过程的关联和协同;

(6) 基于零件分类编码架构、码位之间结构、码位内信息布局,确定零件成组制造知识系统的人机交互功能实现方式、功能界面、信息要素、零件编码结构化表单以及工艺知识(策略)与系统的集成;

(7) 对于航空制造企业产品“多品种、小批量”的生产特点,诸如CAD、CAE、CAPP、PDM、ERP、MES等先进技术与系统都有各自的特点与应用范围,单独地应用这些单元技术与系统不能发挥出企业最佳技术经济效益,应从建立企业CIMS(计算机集成制造系统)集成角度,来考虑航空零件成组制造知识系统与其他系统的接口关系[7]。

4 系统规则确立

依据零件成组制造知识系统按3级(或3阶段)应用的模式,并按照工艺系统中工艺设计各阶段的需求,同时考虑生产系统的应用,从零件的特征分类与定义、特征编码、特征逻辑关系、基础工艺标准化等维度,确立系统的运行规则(或策略)。

4.1 零件特征分类与定义

零件分类以产品(零件)设计数据为初始输入信息源,这类信息主要以结构化文本数据(如通用附注)、数据表(如EBOM、设计数据表(Design Table))和几何模型3种形式存在;按照信息属性和行业习惯,将零件信息分为文本信息(即非几何信息,也可称“文本特征”)和几何信息(也可称“几何特征”)。可以某型号飞机的零件作为调研、梳理和分析的样本,利用成组技术的零件特征相似性分析方法,从结构相似性、材料相似性、工艺相似性3方面进行分析、分类与定义,并在系统构建过程中不断补充修改、完善、迭代并增加其他型号零件信息,同时为零件特征编码提供信息输入。

基于在工艺方案设计阶段的零件成组制造知识系统的应用,建立零件分类规则。主要依据零件设计数据(EBOM、结构化文本数据和几何模型等)对其中的文本特征和几何特征进行分类与定义。文本特征主要包括零件结构名称、原材料(包括牌号、初始热处理状态、规格、标准、毛料尺寸等)、工艺信息(包括零件类型/加工方法、热处理、表面处理和特殊检查等要求)3部分,其中零件结构名称主要依据产品功能结构设计定义和行业标准进行分类;原材料依据零件设计数据中给出的材料信息要素进行分类并建立要素关联关系,同时考虑其他型号产品应用和企业物料分类编码系统的拓展与接口;工艺信息中,零件类型(或加工方法)的分类是基于设计系统和制造系统的共同认知,热处理、表面处理和特殊检查主要依据企业现有工艺规范和型号专用工艺规范进行分类。文本特征中的对称性、单件重量、关键/重要特性等信息,可作为辅助特征处理。几何特征分类首先考虑零件设计结构要素定义方式和习惯,并依据零件加工特点与结构要素的关联性进行分类与定义,如钣金件的加强窝、弯边减轻孔、下陷等。在对上述各类特征进行的分类与定义过程中以零件特征分类表的形式记录零件的分类数据和信息,并可将工艺知识备注在表中,作为系统零件信息(特征)中的工艺知识项。

基于在工艺规划设计阶段的零件成组制造知识系统的应用,建立零件制造工艺规则。主要依据零件设计数据、工艺方案设计阶段的零件特征分类以及各零件类型的典型(标准)工艺设计流程(包括工艺参数计算、工艺流程分析、交付状态协调、资源分配等活动),并以生产线规划和平衡为目标,对工艺方法、热处理工艺、表面处理工艺和特殊检查工艺等文本特征进行分类与定义,保证与上一级零件特征分类的继承性。工艺方法的特征分类、定义应与零件类型关联,同时考虑企业工艺技术体系和多种工艺方法的组合。热处理工艺、表面处理工艺和特殊检查工艺主要依据企业现有典型工艺规程(或典型FO)进行分类。

基于在工艺详细设计阶段的零件成组制造知识系统的应用,建立零件加工流程规则。主要依据工艺方案设计阶段、工艺规划设计阶段的零件特征分类以及各零件类型(或几何特征类)的典型(标准)加工流程(涉及路线分工、工序安排等)、生产加工单位(分厂、生产单元)设置等,并以生产能力平衡为目标,主要对生产加工单位、操作要求、生产管理要求等文本特征进行分类与定义,保证与上一级零件特征分类的继承性;主要依据企业工艺现场布局、标准作业指导书、标准作业图等进行分类。

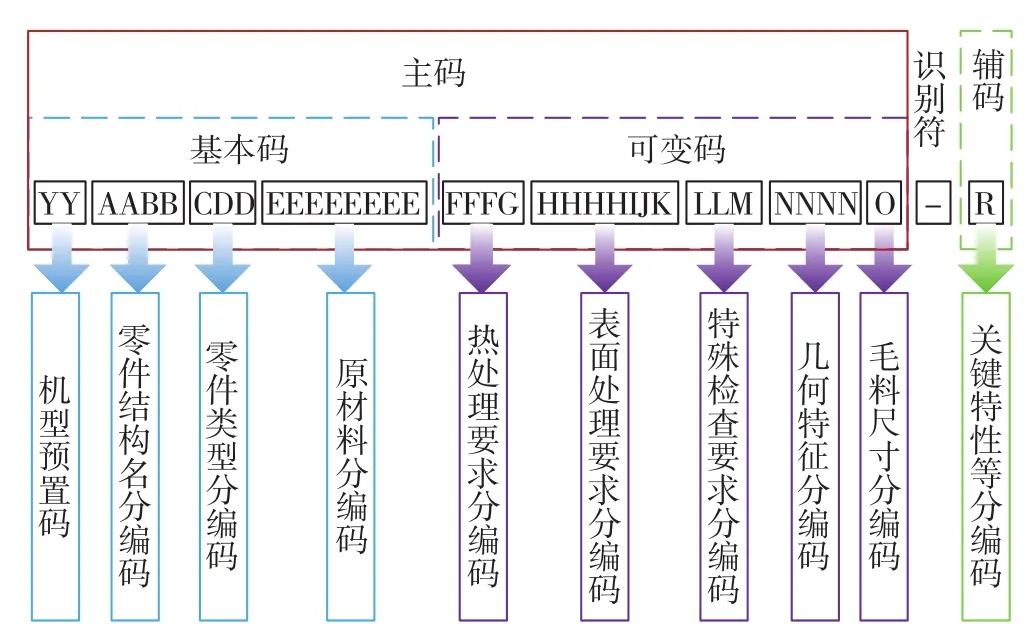

4.2 零件特征编码

对应工艺方案设计、工艺规划设计、工艺详细设计3阶段的零件特征分类信息,结合企业现有编码系统(与其一致或建立必要的映射或逻辑关系)和应用习惯进行编码,编码规则优先使用数字,需准确、易识别并便于管理,并保证编码无二义性、合理性、规范性和简易性,同时考虑编码可扩展性[8]。

基于零件成组制造知识系统按工艺设计3阶段(或3级)进行构建,各阶段零件特征分类信息按“主码+辅码”方式设置,主码码段可分“基本码+可变码”,为某航空企业开发的飞机零件分类编码第一级架构示例见图3。基本码通常用于描述零件的基本特征/形状(公共特征或频度较高),一般码段和码位固定,如零件结构名、零件类型、原材料等分编码,以及几何特征分编码中的“零件类的基本(不变)几何特征”编码。可变码用于描述变形特征(基本特征衍生)或附加特征,一般码位固定,码段不固定。辅助码为预留位,可作为其他应用系统在主码基础上进行补充定义。其他两级零件编码架构依据第一级方式构建,且保证它们之间的信息继承性。

图3 第一级“零件分类编码”架构Fig.3 The first level architecture of parts classification coding

采用对零件特征进行编码的方式,不仅是为了便于零件生产的组织与管理,同时也是为了成组技术需要。借助零件编码系统,可以反映出零件所包含的各类特征,故可以便捷地按工艺相似性、结构相似性对零件进行成组归类,也为建立零件特征逻辑关系奠定基础。

4.3 基于成组制造的零件特征逻辑关系建立

基于零件特征编码系统的构建,不仅需建立各特征分编码(码段)中特征要素(码位)的逻辑关系(如原材料分编码中的材料牌号、供应状态、技术标准、规格等文本特征之间的逻辑关系),还需建立同一级(或同一阶段)编码中特征分编码之间的逻辑关系(如原材料与热处理要求、表面处理要求等分编码之间的逻辑关系),甚至建立不同级(不同阶段)编码中相关特征分编码之间的逻辑关系(如第一级编码中的零件类型或几何特征分编码与第二级编码中的工艺方法分编码以及第三级编码中的生产单位、操作要求等分编码之间的逻辑关系)。各零件特征逻辑关系可以逻辑关系表(决策表)的形成固化下来,并为零件成组制造知识系统提供策略。

4.4 工艺基础信息与工艺管理标准化

不管是在零件成组制造知识系统构建初期的零件分类、零件特征定义、零件特征编码等环节,还是通过成组技术对零件归类、分析、确定零件特征逻辑关系,以及基于工艺设计过程各阶段(或各级)的知识系统应用的流程、权限、职责等要求,都涉及到大量基础工艺的数据、术语、定义、原则、方法、策略以及知识,都需进行不同层级的规范,如零件几何特征的分类、定义以及分类原则与方法可按照行业标准、行业技术手册进行规范化处理,制定行业层面的规范性文件,而像工艺方法、生产单位、操作要求等的分类、定义可制定企业层面的规范性文件。同时,也能为零件成组制造知识系统提供结构化数据和表单。

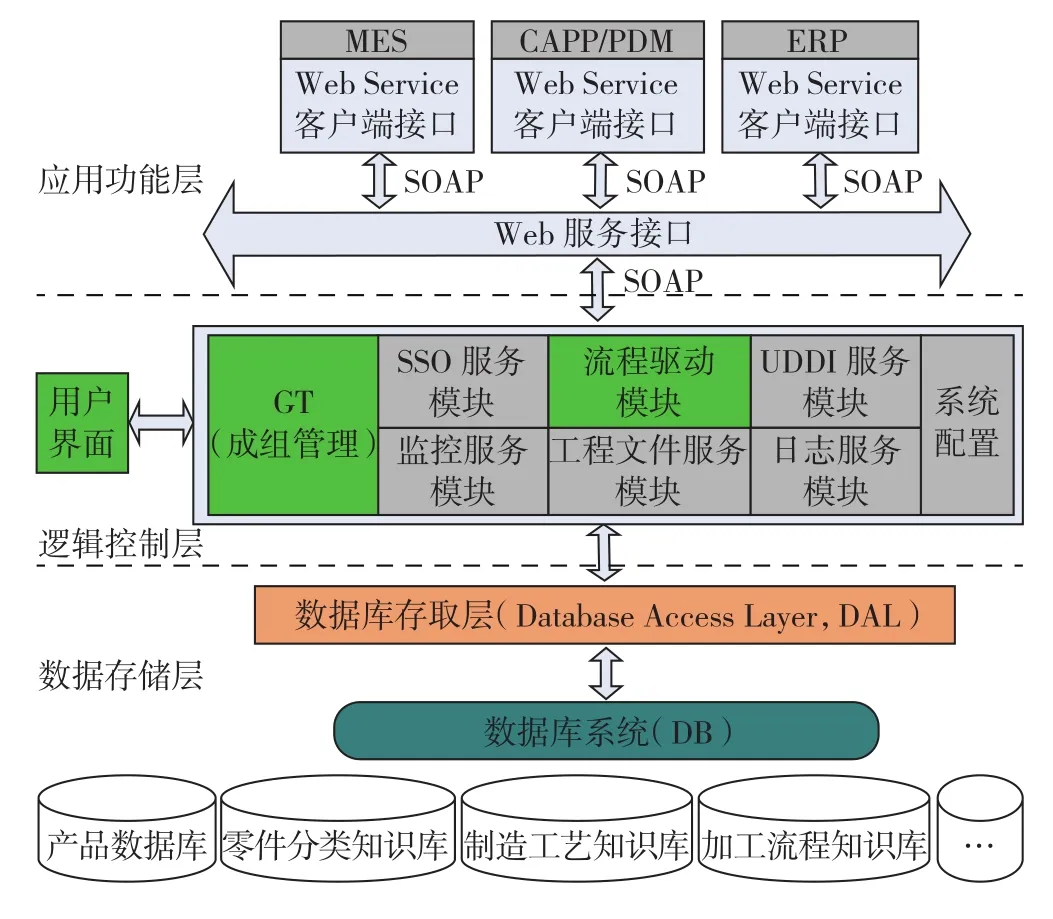

5 系统开发

针对零件分类、零件特征定义、零件特征逻辑关系以及成组制造知识系统应用的流程、权限、职责的研究、分析,为零件成组制造知识系统开发奠定了坚实基础;其中,形成的基础工艺数据、知识、策略等需导入数据库中,以数据库作为知识存储的载体,并不断进行维护和更新。文本特征实现系统自动识别处理、人工校验,几何特征通过自身属性的特征定义、特征要素、特征参数及图例界面指引方式达到人工辅助识别处理。知识系统架构见图4。

按产品(零件)工艺设计过程应用的3级(或3阶段)知识库创建的技术难点在于:

(1)基于不同零件特征分类信息的知识库存储结构设计;

(2)静态数据与动态数据的处理;

(3)各零件特征逻辑关系的非结构化知识和结构化知识的表达。可将结构化的知识关系进行结构表达,非结构化的知识则采用语义等方法定义其关系属性,建立本体模型,便于知识表达;同时将其整理成适合用关系型数据库表存储的格式。

基于零件成组制造知识系统的应用,对不同职责的用户进行定义,并开放其相应的系统功能权限,将自身相关的业务内容与系统功能绑定,从而确定用户在工艺设计不同阶段的工作任务和责任;同时可使用流程引擎来驱动相关流程业务的流转和进行。例如,工艺设计人员通过调用知识库信息对零件进行合理成组并形成零件族,开展高效工艺设计。

基于对不同业务信息系统需求的应用场景分析,零件成组制造知识系统提供给其他业务系统调用的接口方式可选择Webservice,数据库视图或中间表3种方式中的一种或多种,依据业务场景选择与其相适应的接口方式。

图4 零件成组制造知识系统Fig.4 Parts manufacture knowledge system based on Group Technology

6 措施和建议

面向高效工艺设计的航空零件成组制造知识系统的构建是一项极为复杂的系统工程,需针对航空制造企业“多品种、小批量”生产特点,梳理、分析、提炼大量的零件基础工艺信息和工艺设计流程,并进行标准化处理;同时,也要兼顾未来企业计算机集成制造系统的建立。相关措施和建议如下。

(1) 鉴于航空制造企业内部积淀的大量基础工艺数据、知识以及“孤岛”式的信息化和管理平台的应用现状,并面向未来新型/智能制造模式和计算机集成制造系统的发展,应顶层规划成组制造知识系统应用逻辑和零件信息的分类、定义以及在系统中的应用方式;

(2) 零件成组制造知识系统的运行,离不开基础工艺信息和工艺设计各业务领域(层面)流程的标准化,同时建立典型工艺设计、典型工艺规范、典型工艺规程(或典型FO)和标准作业指导书等规范性文件体系,也是当前需解决的关键问题;

(3) 基于零件工艺信息的可扩展性,零件成组制造知识系统应具备柔性,即支持用户自主定义和配置分类、属性、编码结构等信息,支持维护和更新已有信息。

参考文献

[1] 贺云花,胡福文,戴葆青.成组技术在先进生产制造模式中的应用和发展[J].机械研究与应用, 2007, 20(2):18-19.

HE Yunhua, HU Fuwen, DAI Baoqing. Application and development of GT in advanced manufacturing system[J]. Mechanical Research and Application, 2007, 20(2):18-19.

[2] 刘婷婷,孙志婷.机械制造企业知识管理系统研究[J].现代商贸工业, 2011(13):233.

LIU Tingting, SUN Zhiting. Mechanical manufacturing enterprise knowledge management system research[J]. Modern Business Trade Industry, 2011(13): 233.

[3] 杨人子, 严洪森.知识化制造系统中知识网的结构研究[J].计算机集成制造系统, 2008, 14(3):595-601.

YANG Renzi, YAN Hongsen. Structure of knowledge mesh in knowledge-oriented manufacturing system[J]. Computer Integrated Manufacturing System, 2008, 14(3):595-601.

[4] 杨红飞.再制造工艺知识管理系统研究[D]. 南昌: 南昌大学,2008.

YANG Hongfei. Research of remanufacture process knowledge management system[D]. Nanchang: Nanchang University, 2008.

[5] 祁国宁, 顾新建. 21世纪成组技术的发展方向初探[J]. 成组技术与生产现代化, 2005, 22(2):1-5.

QI Guoning, GU Xinjian. Research of the 21th century GT development direction[J]. Group Technology and Production Modernization,2005, 22(2):1-5.

[6] 李艳青.基于成组技术的CAPP在制造企业的探索与实践[D]. 西安: 长安大学, 2008:3-6.

LI Yanqing. Research and practice of CAPP based on GT in manufacturing enterprise[D]. Xi'an: Chang'an University, 2008: 3-6.

[7] 叶文华, 陈蔚芳. 专项生产模式下基于成组技术的制造系统集成[J].高技术通讯, 2002(4):60-63.

YE Wenhua, CHEN Weifang. Group technology based manufacturing system integration for engineering to order production[J]. High-tech Communication, 2002(4): 60-63.

[8] 贾振元, 金岩. 基于成组技术的可重构制造系统CAPP的研究[J]. 机械设计与制造, 2003(1):10-11.

JIA Zhenyuan, JIN Yan. The research of CAPP of RMS based on group technology[J]. Machinery Design and Manufacture, 2003(1):10-11.