飞机部件装配生产线仿真研究

屈 琦,贾晓亮,郑植元,刘桂林

(1. 西北工业大学机电学院,西安 710072;2. 中航工业西安飞机工业(集团)有限责任公司,西安 710089)

飞机装配过程具有涉及零部件数量大、使用材料种类繁多、装配生产周期长、协调响应难度大等特点[1],飞机制造在规划新飞机装配生产线或对现有生产线进行调整升级时,仅仅依靠设计人员经验的规划方法周期长、成本高、准确性差,已不能满足飞机研制的需求;在生产线投产前,对产能、设备利用率、生产线平衡等性能的评估已成为企业考虑的重要参考指标,而采用复杂系统简化的处理方式所得结果与实际差异较大,难以适应实际生产。随着航空制造业数字化、信息化的不断发展,生产线仿真技术已经成为解决飞机生产制造中存在问题、提高生产效率、快速适应市场需求的重要支撑技术。

生产线仿真是指应用计算机技术,结合制造产品的工艺流程、制造资源等信息,对整个生产系统的各个要素和生产过程进行建模,然后对生产线整体布局与物流系统进行仿真分析,从而在生产线投产前评估生产过程,验证工艺路线,衡量布局设计,优化资源配置,提高产能及利用率以达到提高生产力、加强节能高效、提高生产灵活性的目的[2]。目前,对生产线仿真的研究工作主要在于建模方法及仿真优化方法等方面,如生产线的建模研究主要有Petri网、数学建模及面向对象软件建模[3];仿真优化方法的研究主要使用精确算法、启发式算法等对生产线中的瓶颈、配送、物流等问题进行优化[4]。

为适应高度灵活化的飞机生产制造过程,飞机制造业正面临着产业模式的升级,生产方式也随着信息技术与软件技术的发展而发生了根本性的变化。工业软件的研发与应用,深切影响了制造业的发展[5]。本文介绍装配生产线仿真的内容及基本方法,并以Plant Simulation软件为基础,以飞机典型部件装配生产线规划分析为背景,通过仿真的方法进行了飞机部件生产线的规划、仿真,通过仿真发现了相关问题并提出解决方案。

生产线仿真技术

1 生产线仿真技术主要内容

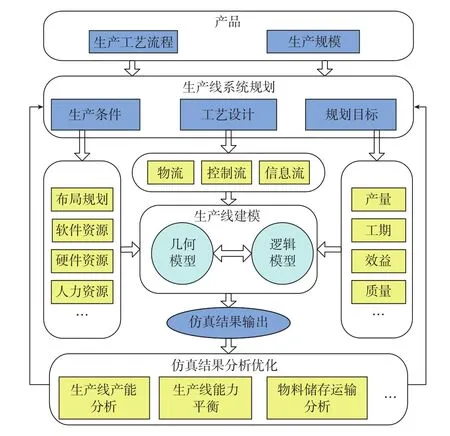

生产线仿真技术主要包括生产线系统规划、生产线建模及仿真优化等方面,其总体架构如图1所示。

生产线系统规划主要是根据产品的生产工艺流程、生产规模、所具备的生产条件及规划目标确定生产系统布局及构成,包括装配设备的类型、数量选择与布局设计;物流、控制流、信息流的配置;有关辅助设备、生产条件、项目目标的确定等,以便对整个生产系统进行合理配置。

生产线建模是通过计算机软件建立生产线的几何模型及逻辑模型。几何模型包括生产线上的装配设备、物流设备、暂存区、检测设备等实体模型。逻辑模型是指实际生产中的工艺流程、人员操作情况、设备运行状况及各类生产决策数据模型。逻辑模型可以实现生产线仿真中的控制及数据流的输入输出,确保模型运行符合生产实际中的各类状况。

生产线仿真优化即在仿真结果的基础上进行分析,并对其中的问题进行针对性的优化。基于生产线模型的仿真可以分析生产线的产能、各站位的工作能力、物流储存运输等数据,然后根据这些数据判断生产线的瓶颈、生产能力、故障分布等指标,并为进一步的生产线优化作参考。

图1 生产线仿真技术框架Fig.1 Framework of production line simulation technology

2 生产线仿真基本过程

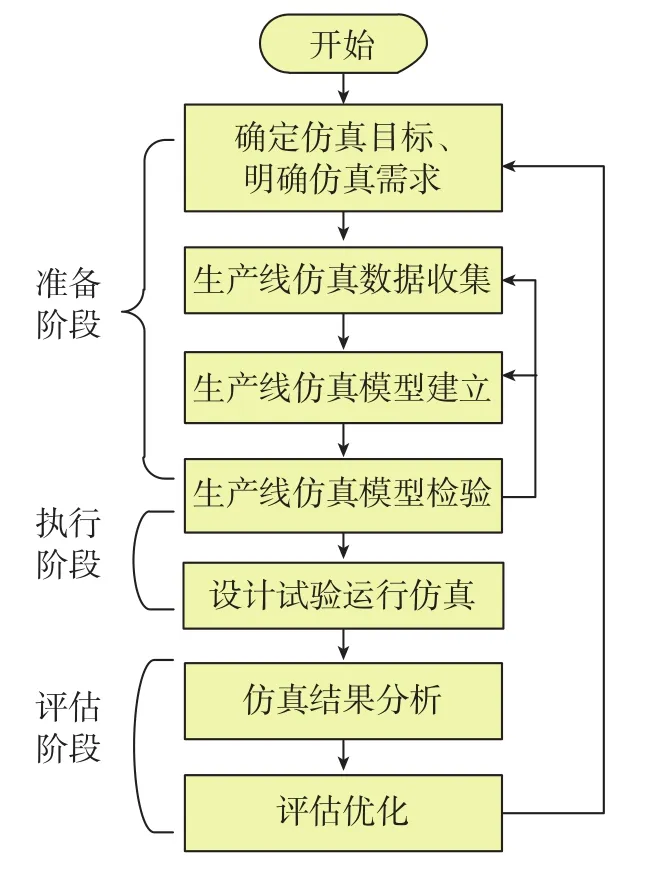

生产线建模仿真属于离散事件系统仿真,主要分为准备、执行和评估3个阶段,其一般流程如图2所示。

图2 生产线仿真流程Fig.2 Technological process of production line simulation

(1)需求分析。分析项目需求,确定仿真方案的可行性,明确仿真目的、工作及需求的结果与优化目标。

(2)数据收集。数据收集就是获得仿真建模中需要的数据。收集的数据基本是实际生产中的要素属性,如工艺流程参数、车间布局、生产设备类型、搬运工具参数、各种工时数据、生产任务分配、设备故障情况等。以建模工具所需求的参数和最终的生产目标作为导向,通过经验及调研等方式获得相关数据,并对数据进行处理,使其能匹配仿真软件系统。数据收集是建模仿真中的最重要复杂的环节,所得数据是否详细准确决定了装配生产线建模仿真的可靠性与准确性[6]。

(3)仿真模型建立。将所获得数据结合建模软件生成能用计算机存储、识别和处理的计算机模型。

(4)仿真模型检验。模型建立好后需要检验模型本身的逻辑错误,确保模型控制模块的语法逻辑正确性,各模块参数的正确性,仿真模型与实际系统的相关性。

(5)设计试验运行模型。运行模型,获得所需的运行结果。

(6)仿真结果分析。利用仿真软件的工具和数学工具对仿真结果进行分析,其结果将作为项目决策的参考依据。

(7)仿真模型优化。在获得了仿真运行的结果后进行分析,根据项目的目标做出更优模型决策。通过建模仿真与结果分析可以得到生产线产能、生产效率、设备利用率、生产瓶颈、生产线平衡性等数据,分析此类数据可以做出优化模型决策,以实现提高产能、节约成本等目标。做出优化决策后可以改进仿真模型,多次进行仿真分析,获得最优决策。

飞机部件装配生产线分析

本文以飞机中机身典型部件为验证对象,进行装配生产线的规划和验证分析。

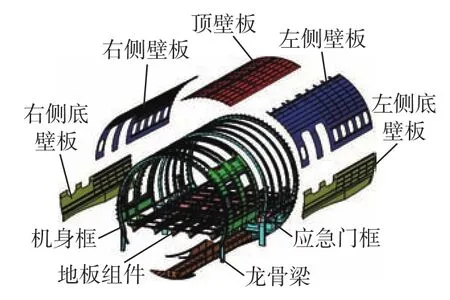

1 飞机中机身典型结构

飞机中机身位于机身中部与机翼交汇处,是全机载荷汇集,平衡、受载情况复杂且严重的部件。中机身主要由中央翼、顶部壁板、左右侧壁板、机身框、客舱地板、气密地板、龙骨架、应急门框、应急门等构件组成,地板以上为客舱,地板以下为中央翼和主起舱[7],典型结构如图3所示。

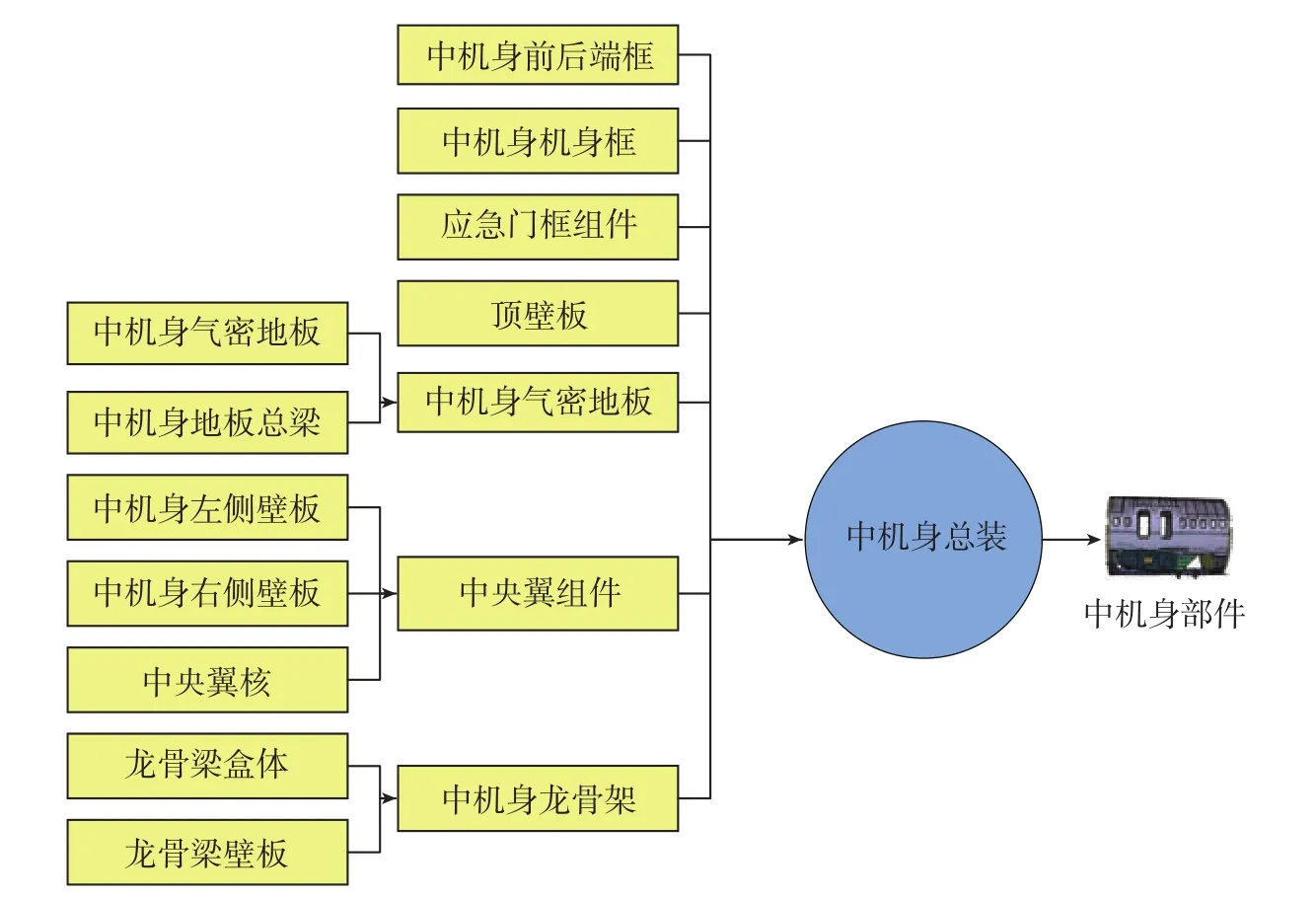

飞机中机身的典型装配流程如图4所示。

图3 飞机中机身典型结构图Fig.3 Structure of mid fuselage

图4 飞机中机身典型装配工艺流程Fig.4 Assembly process of mid fuselage

根据飞机中机身的典型装配流程及工艺分离面的划分,飞机中机身的典型装配单元可划分为:顶部壁板组件、左侧壁板组件、右侧壁板组件、左侧底壁板组件、右侧底壁板组件、地板组件、应急门框组件、机身框、中央翼组件、龙骨梁组件[8]。

2 飞机中机身装配生产线布局规划

图5 飞机中机身装配车间平面图Fig.5 Layout chart of mid fuselage assembly workshop

如图5所示为飞机中机身装配生产线的初始工厂平面布局图,其中外围双实线表示工厂区域,实线区域表示站位区域,虚线区域表示实际工作区域,外围可作为物料存储及零件搬运区域。

3 装配生产线站位及工时分析

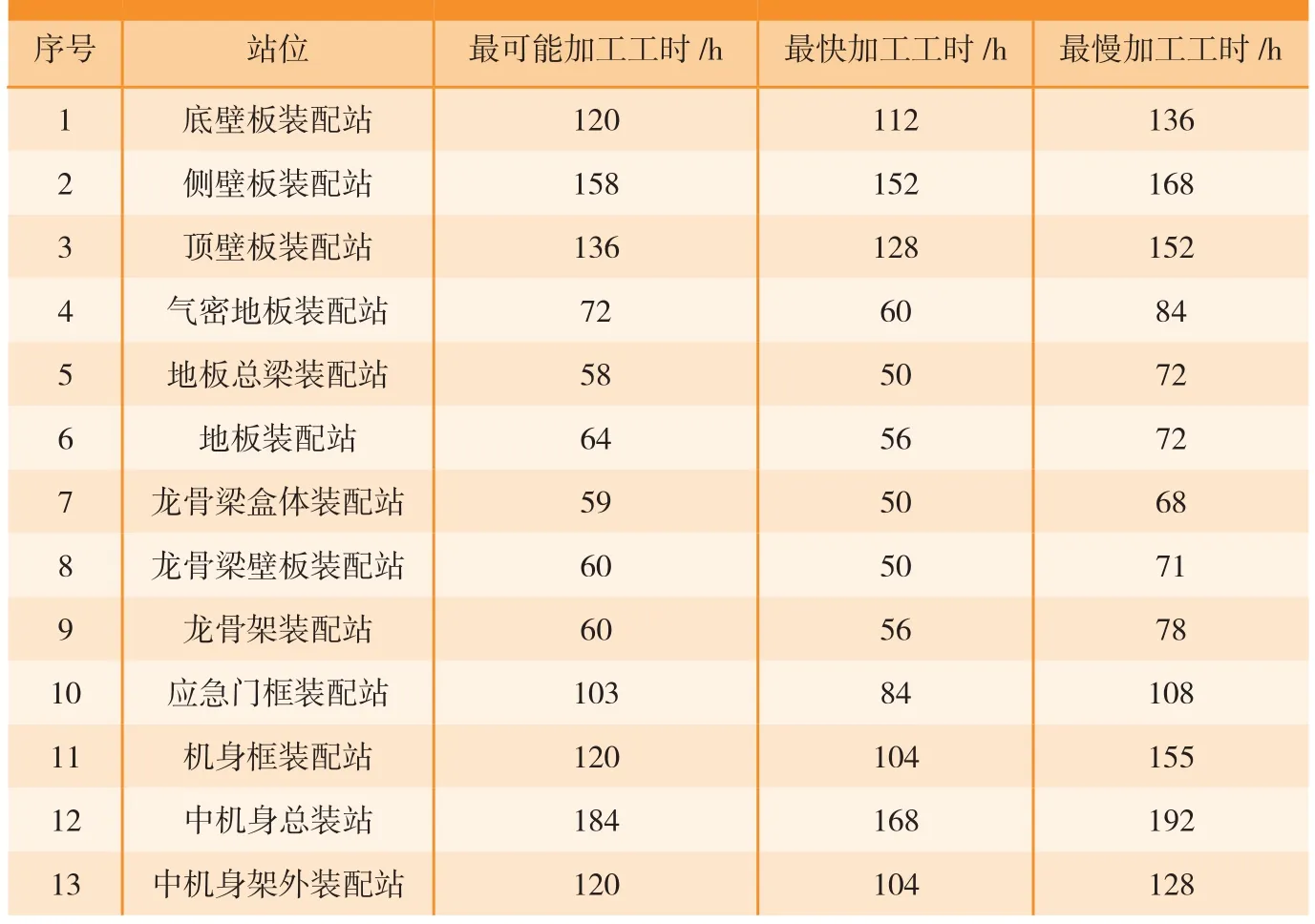

由于左右侧壁板及左右侧底壁板装配时左右壁板为对称部件,为简化处理将其合并为单件计算;将各个装配站位视为一个整体,用工时来衡量每个站位的工作能力;在实际生产过程中各装配单元的装配时间通常根据经验来规定工时,然后在此基础上给予一定的宽限时间,本文简化为符合三角分布的工时。工时三角分布的主要参数为最快加工工时,最慢加工工时和最可能加工工时,如表1所示;工人班次为每日两班次各4h,其中准备时间15min,周末休息。

4 装配生产线物流要素

飞机中机身各组件分别在对应站位进行装配,完成后置于线边暂存区,然后通过吊车运送到总装站位进行下一步的装配工作。中央翼组件在外部车间装配完成后由AGV小车运送至总装配站位,吊车与AGV小车的速度为0.1m/s。

飞机中机身装配生产线仿真建模与分析

1 Plant simulation软件简介

Siemens(西门子)公司的生产系统仿真软件Plant Simulation(原eM-Plant软件)是一款面向对象的离散事件仿真软件工具。其可用于生产、物流和工程领域的分析研究,以及用来优化结构及实现对系统流程的控制[9]。

Plant Simulation软件是面向对象的建模软件,其仿真过程围绕时间展开,通过对仿真系统中出现的实体进行建模,并模拟实际生产中的实体被加工、被移动、被存储的过程来进行模拟[10]。其基本建模对象分为物流对象、信息流对象、用户接口对象和移动对象。

飞机部件装配生产线仿真属于典型的离散系统仿真,本文以飞机中机身典型部件作为研究对象,使用Plant Simulation软件作为工具,进行装配生产线的规划和验证分析。

2 仿真准备

(1)飞机中机身装配生产线建模需求分析。

飞机中机身部装生产线的生产目标为产能优化,因此建模的目标以获得及优化产能为主要研究问题。

表1 装配站位工时分布

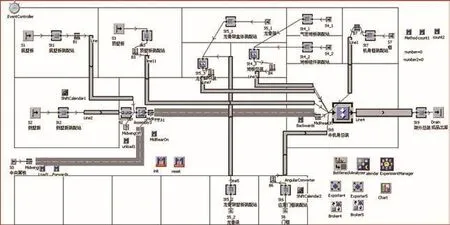

图6 装配生产线仿真模型Fig.6 Assembly line simulation model

(2)飞机中机身装配生产线建模数据收集。

飞机中机身装配生产线的数据收集流程为:首先得到飞机中机身装配生产线的布局图,其中包括整个车间大小、各装配站位的位置、装配区域的分布、物流路径等;然后获得飞机中机身装配的工艺流程,主要是各个装配单元工作的先后顺序,装配零件的流动方向;最后得到飞机中机身各工序的装配时间以及装配过程中的控制、班次数据等。

3 飞机中机身装配生产线仿真模型建立

(1)首先,根据车间布局中的站位位置构建站位模型,包括作业区域大小、装配零部件入口、加工站位、装配站位、缓冲区站位、成品出口站位等。

(2)根据零部件装配工艺构建模型物流系统,主要体现在各个站位模型之间的物流关系;吊车、小车、AGV的工作路径及运行方式;装配过程的零部件来源及所需数量等。

(3)各站位模型的参数设置,包括各站位的工时,如表1所示;各工作路径的长度参数及其上运输设备的速度;各站位的工作班次制度。

(4)移动零部件的参数设置,主要是装配过程中的所需零部件及装配完成的组件、成品等。

(5)模型的控制方法及分析工具的设置。通过在模型中加入控制方法,可模拟实际装配生产中的过程;分析工具是进一步的仿真分析的数据。

建立的飞机中机身装配生产线的仿真模型如图6所示。

4 飞机中机身装配生产线仿真及结果分析

飞机中机身装配生产线建模仿真属于离散建模仿真,每次仿真的结果只是对该装配生产线的一次抽样分析,因此为获得装配生产线的真正性能需要对模型进行多次仿真,增大独立重复试验次数可以降低偏差,增加仿真试验的准确度。通过软件提供的试验管理功能模块可实现多次重复仿真试验。

由于各工序装配工时相对较长,为获得更加准确的结果,仿真运行时间设置为10年,获得装配生产线稳态下的运行结果。仿真运行结果最终生产成品106架,即年产量为10.6架/年。

装配站位主要仿真数据如表2所示。由于仿真设置有班次制度,装配生产线存在节假日等非工作时间,因此满负荷工作占比为22.33%。

(1)仿真结果分析。

通过对生产线进行建模和仿真,可得到生产线中各个装配站位的工作数据,整个生产线产能、物料的流动情况等。通过表中数据分析可得,在13个主要站位中,有5个站位的设备利用率几乎达到100%,这是由于在仿真建模时,这些站位处于装配生产线的初始位置,不受零件供给的影响,缓冲区的设置也为无限容量,因此生产可以稳定循环下去,使其设备利用率达到100%。

大部分站位的产能都大于整个装配生产线的产能10.6架/年,但其中“侧壁板装配”、“中机身总装”、“中机身架外装配”等站位产能偏低,而“中机身架外”是由于“中机身总装”站位直接提供装配原件而制约了其产能。因此可以确定“中机身总装”站位为制约生产线生产效率的环节,即生产线的“瓶颈”。

其中一部分站位的等待时间过多,如“气密地板装配”、“地板总梁装配”、“地板装配”等站位,造成其问题的主要原因是“气密地板装配”与“地板总梁装配”为“地板装配”提供零部件,实际生产中为了平衡节拍,前两个站位的工人工作完后会流动到下一个站位工作,因而会造成这些站位的等待时间过久,但对应的生产节拍就得到调整。

表2 优化前的装配站位仿真数据

实际生产中并不存在无限容量的缓冲区[11],因此在有限的缓冲区容量下,会造成某些产能过剩的站位存在过多的阻塞时间,如“应急门框装配”、“机身框装配”站位。缓冲区容量的大小会影响各装配站位的设备利用率、装配站位的产能以及工人的工作量。

(2)装配生产线优化方案。

由于装配生产线的特殊性,工厂场地的限制会导致各装配站位的大小有限,缓冲区容量有限,容纳的工人数量有限;总装站位工装复杂,增加站位的成本过高;各装配站位的工时较久,优化站位内物流及站位间的物流效果不够理想。因此通过分析“瓶颈”站位及系统中存在的问题,提出以下提高产能、平衡节拍的改进方案:

·调整生产线的班次制度,增加每日生产班次整个装配生产线产能,增加瓶颈工位的工作时间以提高产能;

·使用自动化装配、柔性工装等新技术提高瓶颈站位的工作效率;

·优化物料配送,提高配送效率,从而提高生产效率;

·优化工人任务分配,在产能较高的相关装配工序(如“龙骨架装配”、“龙骨梁装配”及“龙骨架总装”),可以采用工人流动式生产方式优化生产节拍;

·合理分配缓冲区容量及工人数量以优化生产节拍。

(3)仿真优化验证。

根据以上分析,分别采取如下优化方案进行仿真:由于“中机身总装站”工时是根据其他类似机型装配时间进行估计得到,其装配过程使用传统工装以手工装配为主,因此可使用自动化装配设备及采用柔性工装等方法改进装配工艺,提升“中机身总装站”工作效率,使加工时间减少24h;根据零组件的不同,合理安排配送方式,如较大的组件使用吊车,较小的组件使用配送小车,提高配送速度;设置缓冲区上限;调整“应急门框装配站”站位的工人任务分配,可得到表3仿真结果。

表3 优化后的装配站位仿真数据

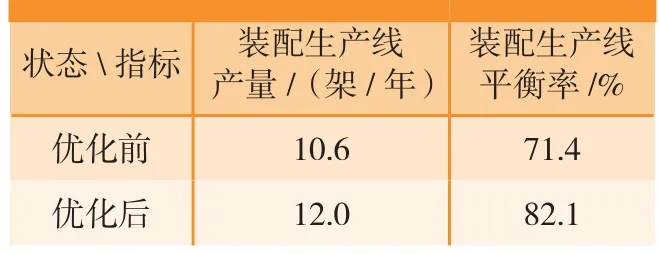

分析数据可得:优化后的装配生产线产量为12.0架/年,比原装配生产线增加了1.4架/年,可见提高瓶颈工位的生产效率可以提高整个装配生产线的产量;优化后“侧壁板装配站”成为新的瓶颈站位,限制了装配生产线的产能;在限制了缓冲区的容量后,设备利用率有所下降,但各站位的产能均衡性得到提高,对比如表4所示。

表4 中机身装配生产线线优化前后数据对比

结束语

本文基于生产线仿真的思想,将数字化生产线建模与仿真技术引入到飞机制造系统中,以飞机典型部件装配生产线为应用验证对象,对生产能力等进行仿真评估。不但可以评价现有装配生产线的生产能力,发现物流及布局等方面的问题,找出瓶颈环节,采取相应的解决方案,还可以在生产线规划时,提前发现并解决设计中存在的问题,节约时间及成本。

以飞机中机身装配生产线为应用验证对象,使用Plant simulation仿真软件工具,通过结合现有布局构建飞机中机身装配生产线仿真模型,对装配生产线产能、站位工作能力、人员工作情况、装配生产线瓶颈等进行了分析,并结合飞机部件装配生产线的仿真结果给出了相应的优化方案。通过仿真建模与分析研究,生产线仿真技术对于飞机装配生产线的规划和优化具有直接的指导价值和重要的参考意义。

参考文献

[1] 刘春, 魏亚飞, 张洪瑞. 生产线仿真技术发展及在航空制造中的应用[J]. 航空制造技术, 2016(16):57-62.

LIU Chun, WEI Yafei, ZHANG Hongrui.Large airplane tooling digital product line[J].Aeronautical Manufacturing Technology,2016(16):57-62.

[2] 张国军, 黄 刚. 数字化工厂技术的应用现状与趋势[J]. 航空制造技术,2013(8):34-37.

ZHANG Guojun, HUANG Gang. Digital factory: its application situation and trend[J].Aeronautical Manufacturing Technology,2013(8):34-37.

[3] TERKAJ W, URGO M. A virtual factory data model as a support tool for the simulation of manufacturing systems[J]. Procedia CIRP, 2015,28:137-142.

[4] PARMINDER S, MANJEET S.Optimization of assembly line and plant layout in a mass production industry-a literature survey[J].International Journal of Engineering Science Invention, 2015,4(4):1-4.

[5] 乌尔里希·森德勒. 工业4.0[M].邓敏, 李现民, 译. 北京: 机械工业出版社,2014:28-41.

SENDLER Ulrich. Insustrie 4.0[M]. DENG Min, LI Xianmin, translated. Beijing: China Machine Press, 2014:28-41.

[6]孙星. 基于Petri网和eM-Plant的飞机装配线建模与仿真研究[D]. 南京: 南京航空航天大学, 2011.

SUN Xing. Modeling and simulation of aircraft assembly production line based on Petri net and eM-Plant software[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2011.

[7] 程凯. 大型客机机身结构设计中自动化装配技术的应用研究[J]. 航空制造技术,2011(22):40-43.

CHENG Kai. Application of automatic assembly technology in large aircraft fuselage structure design[J]. Aeronautical Manufacturing Technology, 2011(22):40-43.

[8] 聂江西. 民机中机身自动化装配的容差分析方法与应用研究[D]. 上海: 上海交通大学, 2015.

NIE Jiangxi. The application of tolerance allocation for the aircraft automatic assembly line[D]. Shanghai: Shanghai Jiao Tong University,2015.

[9] 施於人, 邓易元, 蒋维. eM-Plant仿真技术教程[M]. 北京: 科学出版社, 2009:1-10.

SHI Wuren, DENG Yiyuan, JIANG Wei.eM-Plant emulation technique coursebook[M].Beijing: Science Press, 2009:1-10.

[10] 孟飙, 孙列, 周飞, 等. 基于时延Petri网的飞机部件装配线仿真与优化[J]. 机械工程师, 2016(5):83-87.

MENG Biao, SUN Lie, ZHOU Fei, et al.Simulation and optimization method of aircraft parts assembly line base on time delay Petri[J].Mechanical Engineer, 2016(5):83-87.

[11] 冯子明. 飞机数字化装配技术[M].北京: 航空工业出版社, 2015:214-246.

FENG Ziming. Digital assembly technologies for aircraft[M]. Beijing: Aviation Industry Press,2015:214-246.