复合材料制造过程仿真技术综述

元振毅 , 王永军 , 蔡豫晋 , 郭俊刚 , 苏 霞 , 孙 博

(1.西北工业大学陕西省数字化制造工程技术研究中心,西安 710072;2. 中航工业西安飞机工业(集团)有限责任公司,西安 710089)

先进树脂基复合材料(Advanced Polymeric Composites, APC),如不特别说明,本文后续提到的复合材料就指代先进树脂基复合材料)具有比强度高、比模量大、耐高温、抗腐蚀、可设计性强以及隐身性好等系列优点,20世纪70年代初即开始应用在飞机结构上,目前在航空领域得到广泛应用,继铝、钢、钛之后,迅速发展成航空4大结构材料之一。

纵观欧美发达国家,各种先进飞机的问世均与先进复合材料技术紧密相连,如波音787复合材料用量达到50%,而空客A350更是达到52%,可以说复合材料在飞机上的应用部位及应用量已成为衡量航空结构先进性的重要标志之一[1-2]。

同金属材料相比,复合材料具有材料制造与结构成型同时完成的特点,材料的性能通过制造过程被赋予到结构上,因此复合材料构件的成型过程就突显出其重要性。目前,国内复合材料生产制造过程面临着产品研制周期长、质量稳定性差、生产成本高等问题,严重制约了航空工业发展。据统计,复合材料结构的制造成本一般占总成本的70%以上。因此,对复合材料构件的制造过程进行深入研究,并对影响成型质量的各种因素进行有效合理控制是提高我国复合材料制造水平的关键点之一。

复合材料铺层结构设计复杂、固化过程影响因素多,甚至存在某些结构在工艺上难以实现的问题。传统成型复合材料构件方法为试错法,即在工艺人员经验和工艺试验的基础上对构件模具结构、型面以及固化工艺规范进行反复调整或补偿加工,从而满足设计要求。这种方法耗时费力,对大型复杂复合材料结构难以适用。随着计算机技术、有限元技术的发展,以及复合材料基础理论体系的完善,虚拟仿真技术得到飞速发展。目前,国内外众多企业和研究机构针对复合材料构件制造各个环节的理论问题进行研究,并试图用各种物理模型和数学模型进行制造过程描述来实现设计制造一体化,从而完成对产品设计结构、工艺参数及模具结构的优化。近年来,多种复合材料设计、分析软件被相继开发并应用到复合材料的设计、分析与制造过程,推动了复合材料在航空工业的发展。

本文介绍几种常见的仿真软件,阐述仿真技术在复合材料制造中的应用,针对仿真建模中的几个关键性问题进行分析,并讨论仿真技术在我国航空工业的发展趋势。

常用复合材料仿真软件

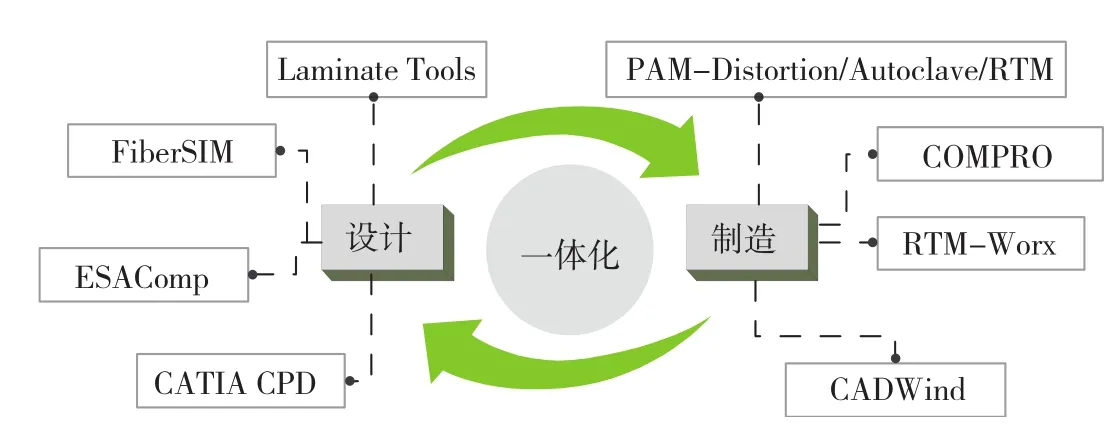

利用仿真技术,对复合材料构件的制造过程进行数值模拟,可以分析模具与复合材料构件受热是否均匀、基体树脂是否固化完全、构件内部残余应力分布以及脱模后回弹变形情况,有助于工程师在设计之初就考虑到构件在制造过程中可能遇到的问题,从而缩短研制周期、降低制造成本。目前,国内外常用的主流仿真软件如图1所示,下面将常用的几种软件进行介绍。

图1 常用的复合材料仿真软件Fig.1 Common simulation software for composites

Laminate Tools是英国Anaglyph公司旗下的一款集复合材料设计、分析和制造于一身的商业软件。该软件由显示、设计、分析、检查以及制造工艺5个基本模块组成,尤其是其检查模块,可以快速便捷地读取 ANSYS、Patran/Nastran、ABAQUS等有限元软件的结果文件,进而根据计算结果进行问题修改。该软件可以实现复合材料构件从铺层设计到制造信息输出的完整流程。目前Laminate Tools在国外复合材料产品制造过程中已广泛应用,包括航空、汽车、船舶以及风能等领域。AW189直升机复合材料进气道的设计制造过程就是采用了该软件,有效减少了二次装配连接的费用,缩短了研制周期。

VISTAGY公司开发了复合材料设计软件FiberSIM,该软件支持复合材料零件从概念设计到制造的整个过程,允许设计人员同时在产品设计、材料、结构以及工艺过程约束之间进行权衡分析,并且可以集成于CATIA、Pro/E和UG等三维造型软件中。利用该软件可以进行复合材料构件的工程设计、曲面展开、铺层以及结构工艺性分析等,并通过相应的接口将这些信息传递给自动下料机、激光铺层定位系统以及纤维铺放设备等,基本可以覆盖复合材料整个工艺设计流程。FiberSIM软件将传统的复合材料制造过程中依赖模线-样板的传递方式转变为以数字量为主导的传递方式,这也体现了并行工程的理念思想。目前该软件在西飞、成飞、沈飞等几大主机厂得到大量应用,并取得了满意的效果。

ESAComp软件由欧洲航天局资助,最初由芬兰赫尔辛基大学于20世纪90年代开发,具有在初始设计阶段指导材料种类选择、夹层结构设计、铺层方式设计的能力。该软件具有强大的衔接功能,提供了同多种主流CAE软件,如ABAQUS、ANSYS、MSC以及NASTRAN等软件的接口,方便地为复合材料结构有限元分析提供准备,并能对有限元计算结果进行详细的后处理。其软件材料库中包含了上千种材料,不仅包含有航空航天材料,还包括许多其他工业级的常用材料。全球有超过150家公司和研究机构在使用该软件,包括空客、宝马以及西门子等企业。

CATIA CPD也是常用的复合材料设计软件,该软件为用户提供了丰富的使用功能,包括铺层生成、复合材料分析、工程制图定义、制造模型定义、曲面转化以及可制造性分析等。波音公司在国内生产的波音 737、747、787系列飞机的翼身整流罩、内襟翼以及空客A380的机身段、尾翼段以及襟副翼的设计与制造均采用CATIA CPD模块数字化设计制造完成[3]。目前该软件在国内几大主机厂得到了广泛应用。

ESI集团是世界上领先的数值仿真软件供应商,其产品主要应用在产品的制造工艺仿真以及评价产品在使用环境中的表现,通过不断减少试验样机的数量,从而降低生产成本、缩短研制周期。通过与众多大学、研究所及航空航天企业的合作,ESI公司开发了用于复合材料设计与制造工艺仿真的产品,包括SYSPLY、PAM-RTM、PAM-FORM、PAMAUTOCLAVE、PAM-DISTORTION等。SYSPLY是用于设计、分析和优化复合材料结构的专业软件,可以帮助工程师加速设计和验证复合材料构件,并可实现大部分建模过程的自动化,完成各种静/动力学问题、热力学问题、屈曲分析以及大变形问题的分析。利用SYSPLY,设计人员在零件制造之初就掌握复合材料构件的力学特性。PAM-RTM软件可以针对树脂传递模塑成型(Resin Transfer Molding,RTM)工艺的树脂充模过程进行仿真,该软件几乎可以模拟所有的RTM工艺,并且操作简单、计算迅速。PAM-FORM可以处理层合板成型、纺织纤维成型以及塑料片材成型等过程的仿真,适用于预浸料、纺织物、纺纤维等材料的热成型、冲压成型以及滚压成型等。PAM-AUTOCLAVE软件和PAMDISTORTION软件主要用于解决热压罐内空气流动、传热以及预浸料的固化、回弹等问题,利用该软件可以优化工装结构及固化工艺参数,有效降低产品试验次数。目前ESI公司的复合材料软件已在空客、波音、成飞等飞机制造厂商得到了广泛应用。

CMT公司的COMPRO软件为用户提供了使用“虚拟制造”方法来实现对复合材料构件成型过程的仿真,可以实现热化学-树脂流动-固化应力的综合模拟,用以评估工艺参数及结构设计对产品质量的影响。CMT公司与波音公司进行了密切合作,目前该软件已成功应用在波音747、767和777飞机的研制中[4]。

Fernlund等[5-6]针对波音767-400ER的斜翼前梁和波音777的后支柱整流罩的固化变形问题采用软件COMPRO进行仿真模拟,并分析模具补偿量对零件准确性的影响,从而为工装型面设计提供了参考。

RTM-Worx仿真软件是荷兰Polyworx公司研发的用于模注工艺流动仿真软件,该软件经过20年的发展,其操作更为简单、计算更为快捷、功能更为强大,为只具备RTM工艺知识而未经有限元方法专业培训的工程师提供了方便。与其他RTM软件相比,该软件可将一维线单元、二维壳单元和三维四面体单元混合使用,且所需的网格数量更少,求解速度更快。目前,该软件已在航空、军工、建筑等行业的复合材料设计制造领域得到了广泛应用,如在NH90直升机起落架、飞机复合材料翼盒等零件的制造中就使用了该软件。

CADWIND是由MATERIAL公司专门为复合材料纤维缠绕工艺所开发的仿真软件。相比于其他纤维缠绕软件,该软件界面友好,完全图形化,可实现缠绕线型生成和纤维缠绕过程的三维动态仿真,且具备2轴至6轴缠绕机的缠绕仿真和加工程序输出。该软件同样具有与主流有限元软件相结合的接口,从而进行结构的力学分析。将该软件集成到复合材料虚拟制造系统中,工程人员就可以在远离缠绕机的情况下完成对缠绕工艺参数的优化[7]。

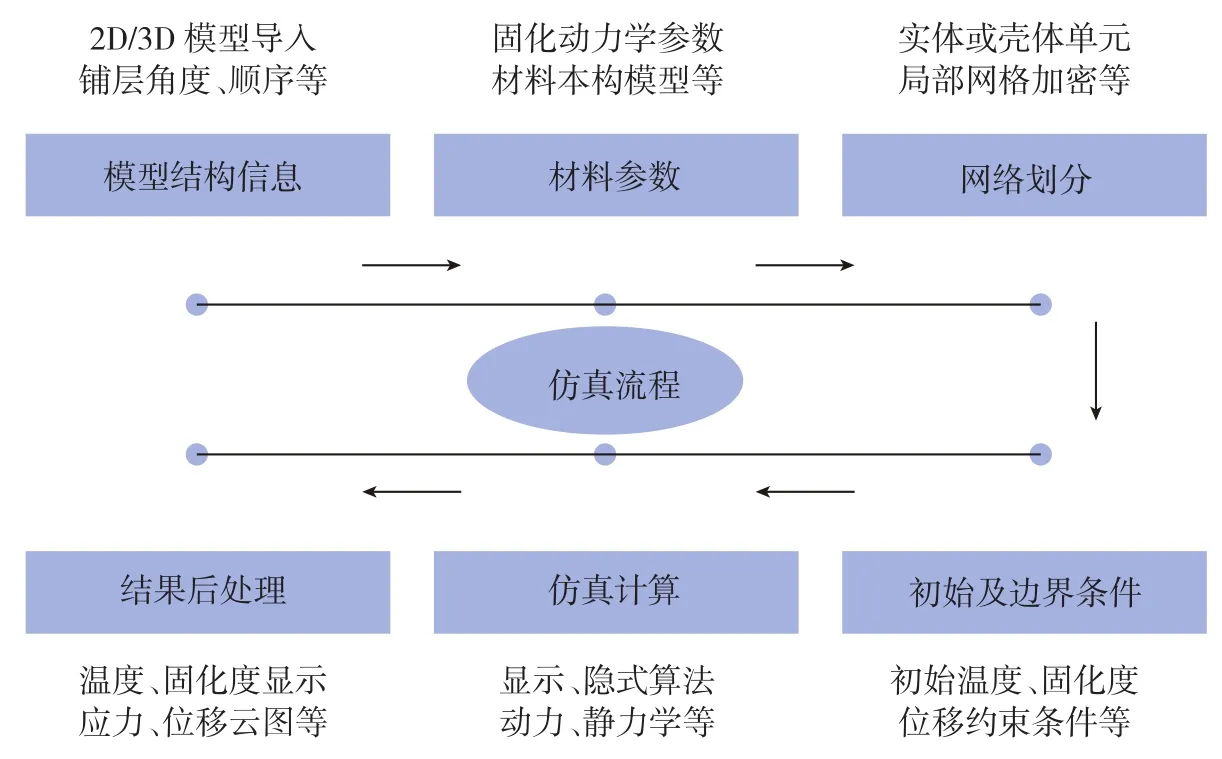

除了专业的复合材料设计制造仿真软件外,许多通用的商业有限元软件也被广泛应用,这部分主要集中在国内外高校。Li等[8]采用有限元软件ABAQUS,利用软件自带的二次开发功能,对复合材料T型零件的固化变形问题进行了研究。Zeng等[9]同样利用了ABAQUS软件对蜂窝夹层架构的飞机尾部整流罩进行了温度场仿真及固化变形仿真分析。元振毅等[10]采用多物理场耦合软件COMSOL对复合材料构件成型过程温度分布、树脂流动以及纤维体积分数的变化进行了研究。白光辉等[11]利用商用软件ANSYS CFX,采用流固耦合分析技术,对某大型航空复合材料构件成型模具在热压罐内的温度场分布问题进行了仿真分析,与试验结果比对验证了仿真方法的有效性。常见的复合材料制造过程仿真流程如图2所示。

图2 复合材料制造过程仿真流程Fig.2 Flow chart of simulation for the manufacturing process of composites

总体来说,国外在复合材料成型仿真技术的研究和应用方面要领先于国内,国外发达国家的航空企业对于复合材料仿真技术的重视度也很高。在工程应用方面,空客公司曾与荷兰的代尔夫特理工大学共同开展了复合材料大飞机构件固化收缩变形(Deformation of Large Composites Planes by Cure Shrinkage)的课题,旨在针对A380在制造过程中的固化变形问题进行研究,并寻找控制固化变形的有效方法[12]。许多仿真软件在波音 747、787,空客 A380、A350的研制过程中都发挥了重要作用。

而国内在复合材料仿真软件的应用上离发达国家还有不少差距,目前只有少量偏向于设计分析的软件,而面向复合材料制造过程的软件应用还有待加强。国内在仿真技术及理论研究方面也多以跟踪国外理论研究为主。南京电子技术研究所利用Laminate Tools软件,结合通用软件Patran/Nastran对某机载雷达复合材料天线罩进行了模拟仿真,并根据仿真结果进行结构减重优化,为复合材料设计、分析、制造一体化提供了参考[13]。李彩林等[14]采用PAMRTM软件对盒形件的RTM充模过程进行了仿真,并寻找基体材料与增强材料的最佳组合,从而有效减少设计时间、缩短研制周期。北京航空制造工程研究所利用PAM-RTM软件对VARI成型复合材料结构件进行仿真计算,进而优化了树脂流动布局,缩短部件研制周期[15]。北京航空航天大学和上海飞机制造有限公司联合开展了针对各类复合材料典型结构件,如平板结构、T型加筋结构件的参数化结构设计、铺层设计以及固化变形仿真等研究[16]。西北工业大学陕西省数字化制造工程技术研究中心与中航飞机股份有限公司西安飞机分公司联合开展了复合材料固化变形仿真技术的研究,研究中采用小尺寸试验件固化变形模拟与实际零件成型仿真相结合的方法。最终利用通用有限元软件ABAQUS,结合该软件的二次开发功能进行了飞机复合材料整流罩的固化变形仿真模拟,并采用激光扫描设备进行了整流罩固化变形试验量分析,结果如图3所示,比对情况表明仿真模型具有较高的准确性。从上述文献可以看出,目前国内在复合材料制造仿真技术方面主要的研究对象还是平板或U型等几何结构相对简单、规则的构件,应用到工程实际问题的还很少。

图3 复合材料整流罩试验及仿真分析结果Fig.3 Simulation and experimental results for curing deformation of composites cowling

仿真分析的难点

要准确实现对复合材料制造过程的仿真,需要尽可能地将复合材料成型过程中的影响因素考虑在内,而复合材料成型过程中伴随着一系列物理化学变化,包括温度传递、树脂流动及固化、化学收缩、材料热胀冷缩等,并且这些变化之间又存在相互耦合影响的关系。因此,复合材料制造仿真建模存在模型复杂、影响因素多,物理场之间耦合性较强以及材料属性时变等特点。

1 复合材料固化过程温度场分析

复合材料构件固化过程中温度场研究一直是复合材料构件制造中的一个主要研究热点。以热压罐成型工艺为例,构件在热压罐内存在着复杂的温度传递过程,包括罐内气体与模具、复合材料封装体的热量传递、模具与复合材料封装体之间的热量传递以及树脂自身的固化反应放热。针对复合材料构件温度分布,研究人员多采用傅里叶热传导控制方程来描述复合材料的传热过程,并对平板类、L型、圆柱形等典型结构件进行了研究,取得了很好的效果。Loos等[17]采用模块化的方法建立了复合材料固化过程的一维数值模型,并利用有限差分法对模型进行求解。针对AS4/3501-6复合材料层合板的固化过程研究了其内部温度、固化度以及残余应力的分布和变化规律。Costa等[18]进一步建立了包含热传导与树脂流动的复合材料三维固化模型。研究结果表明厚截面层合板的固化程度与固化压力以及树脂的排胶行为密切相关。Li等[19]采用有限元软件ABAQUS针对T型复合材料构件的整体成型过程进行了温度场模拟研究,并利用温度场模拟结果分别研究了共固化、共胶接和二次胶接3种不同成型工艺下T型制件的固化变形情况。施飞等[20]针对树脂传递成型过程中的温度场分布情况进行了数值模拟,发现温度场不仅影响了树脂浸润多孔介质的过程,反过来多孔介质的孔隙率也影响了温度场分布情况。元振毅等[10]建立了基于材料性能时变特性的复合材料多场耦合仿真模型,模型中不仅考虑了树脂流动对温度场分布的影响,还进一步考虑了材料性能随温度、固化度的变化。仿真结果表明,在针对厚尺寸层板的温度场仿真研究中,材料性能的时变特性不应被忽略。

(1)建立考虑树脂流动的复合材料温度场模型。复合材料的固化过程是一个多场耦合的过程,现有的仿真模型主要针对的是热-化学耦合,而忽略了树脂流动[10,21]。随着复合材料温度的升高,树脂黏度会逐渐减小,在外部压力的作用下,复合材料内部的树脂会发生流动,导致构件内部纤维体积分数发生变化。纤维体积分数的变化将影响材料的热力学性能以及固化过程的复合材料放热量。在计算复合材料内部树脂放热时需要考虑这种纤维体积分数变化的影响。同时,纤维体积含量分布不均也是复合材料构件内部产生残余应力的重要原因之一,因为树脂含量密集的区域将会产生更多的收缩变形。因此,在计算复合材料温度场分布时需建立热-化学-流动的多场耦合模型。

(2)建立考虑辅助材料影响的复合材料温度场模型[22]。如在使用热压罐法成型复合材料构件时,必须使用辅助材料,包括脱模材料、挡条(限制树脂在侧面流动)、吸胶层、透气材料、真空袋以及密封胶带等。这些材料具有不同的导热系数、比热容,并且对于树脂流动排胶也有影响,在仿真模型中考虑辅助材料的影响将有助于提高仿真模型的准确性。

(3)建立考虑材料参数时变特性的复合材料温度场模型[10,23]。在实际过程中,树脂、纤维以及辅助材料的热力学参数,如密度、热传导系数等大多是与温度、固化度以及树脂含量相关的。目前多数仿真模型为了简化模型、减少计算工作量,将这些参数当作常数处理,实际上在仿真模型中考虑这些材料参数的时变特性将提高计算结果的准确性。

(4)建立考虑热压罐内气体传热过程的复合材料温度场模型。现有仿真模型中,往往热压罐内温度场与复合材料构件内部温度场的仿真计算是分开的。热压罐内温度场通常采用流体力学模型进行计算,而复合材料构件内部温度场则利用傅里叶热传导定律结合能量平衡关系来计算。而在实际制造过程中,二者温度场是互相影响的。但由于网格划分问题与计算精度问题,很难把二者有机统一在一个仿真模型中。如何在保证模拟准确度的前提下提高计算效率是目前温度场建模仿真需要考虑的问题之一。

2 复合材料固化变形分析

对于复合材料成型,一个很重要的问题就是控制零件的回弹变形情况。复合材料的热胀冷缩效应、树脂固化收缩以及模具作用是复合材料构件内部产生残余应力的主要因素,除此之外,温度或固化不均匀、纤维体积分数在厚度方向上的差异也会导致复合材料发生固化变形。如何采用数值仿真的方法建立固化回弹变形预测模型,找到复合材料回弹变形的主要因素就成为了目前复合材料数字化、低成本的主要发展方向。

经过几十年的发展,复合材料固化变形仿真模型由最初的一维模型,发展到现在的三维模型,模拟对象也由简单的平板类、L型构件发展到复杂构件,为复合材料模具修正提供了重要参考。在固化残余应力的理论研究中,通常采用的材料本构模型有弹性模型/线弹性模型[24-25]和粘弹性模型[26-28]。从学者研究情况来看,采用粘弹性模型计算工作量大、建模过程复杂,但计算结果的精确性要更好。Yoon等[29]研究得出,除了材料的热胀冷缩效应外,树脂基体的化学收缩效应对复合材料制件固化变形的影响同样不可以忽略。Twigg等[30]通过试验发现,即使采用对称铺层的平板类复合材料制件,其脱模后同样会发生变形,并认为模具与复合材料之间热膨胀系数的差异所导致的相互作用是该变形产生的主要因素。随后学者们针对该模具-制件相互作用进行了深入研究[30-34]。

除上述因素外,制件厚度方向上的纤维体积分数不均[35]同样对固化变形会产生影响,尤其是对于L型或C型制件。目前,学者们针对复合材料固化变形研究虽然取得了不少成果,但仍存在部分亟需解决的问题。

(1)铺层误差的影响。通常来讲,复合材料的横向热膨胀系数要远远大于其纵向热膨胀系数,而弹性模量又刚好相反。因而,温度改变所引起的热膨胀效应与铺层方式密切相关,如非对称铺层层合板产生变形的主要原因就是这种材料的各向异性。在实际生产过程中,铺层方式虽然设计为对称铺层,但由于手工操作等原因往往会引入铺层误差,从而导致固化变形。目前的仿真模型很难考虑这种铺层误差所带来的影响。

(2)材料参数库的建立与完善。目前,国内对于复合材料性能参数数据库的建立还不够重视。针对纤维和树脂的基本性能测试还没有完成,建立仿真模型时,如密度、热传导系数、比热容、弹性模量、剪切模量、泊松比、热膨胀系数、树脂黏度变化曲线、固化动力学反应系数、树脂固化放热量、纤维渗透率、树脂化学收缩系数等参量还是以参照国外已有复合材料数据为主,这并不能反映所选材料的真实性能。不仅如此,很多参数在固化过程中是随温度、固化度变化的,如何准确把握这些参数的变化规律对仿真模型计算准确性至关重要。另外这些数据的测试还需要先进的测试标准规范、合理的试验设计以及足够的试验量作为保障。

(3)模具对固化变形影响机理的研究[31,34,36]。一般来讲,金属模具的线膨胀系数要远大于复合材料沿纤维方向的热膨胀系数。固化过程中,复合材料铺层件在压力的作用下紧贴在模具上,随着温度的升高,模具和复合材料将发生热膨胀,由于二者热膨胀系数的不同,因此模具与复合材料构件之间将产生相互作用,其结果是模具承受压应力而构件内部产生拉应力。由于此时复合材料剪切模量很低,该相互作用将导致沿构件厚度方向上形成一定的应力梯度。该应力随着树脂的固化而残留在构件内部。目前针对这种模具-复合材料之间相互作用的研究还并不深入,研究模型过于简单。

(4)复合材料本构方程研究[37]。树脂在固化过程中其力学特性会发生变化,由最初的纯粘态到粘弹态到固化后的弹性状态。大多数仿真模型中树脂被认为是完全弹性或者线弹性,这并不符合实际情况。而采用粘弹性本构模型进行计算时,虽然模型更加接近真实情况,但模型的复杂性也随之增加,影响计算效率。如何在仿真模型中考虑树脂粘弹性效应对固化变形的影响并进一步提升计算效率是仿真模型中需要进一步改进的地方。

(5)固化变形影响因素敏感性分析。从目前发表的研究结果看来,大多数仿真模型主要集中于某一种或几种因素进行考虑,并没有将影响复合材料成型质量的所有因素考虑在内或者进行相关的影响权重分析。而考虑所有影响因素后,虽然模型计算精度提高,但模型又过于繁琐复杂、计算量巨大尤其是对于大型复杂结构件更是如此。不同的复合材料成型工艺、不同结构层次的复合材料构件,其固化变形的主要影响因素不同。因此需要针对不同结构层次的复合材料构件进行固化变形影响因素权重分析和敏感性分析,从而在实际工程应用时针对不同的成型工艺和结构件忽略次要因素,保留主要因素,对模型进行适当简化,这将有利于仿真模型在实际生产时发挥更大的作用。

结束语

随着复合材料在航空领域应用比重的增大以及设计制造一体化要求的提出,针对复合材料构件制造过程中各种问题的研究已成为航空复合材料研究热点之一。采用数值模拟的方法针对复合材料制造过程进行仿真分析是降低复合材料构件制造成本、缩短研制周期的有效途径。

随着国内航空制造企业对于虚拟仿真技术的重视以及人才培养力度的加大,仿真技术今后必将在航空复合材料领域发挥更大作用。目前现有的复合材料仿真模型仍存在不足,如何完善仿真模型、提高模拟精度,使其能更加有效地应用到复合材料构件实际生产中是今后国内外学者需要研究的重点问题。

参考文献

[1] 顾轶卓, 李敏, 李艳霞, 等. 飞行器结构用复合材料制造技术与工艺理论进展[J].航空学报, 2015, 36(8): 2773-2797.

GU Yizhuo, LI Min , LI Yanxia,et al.Progress on manufacturing technology and process theory of aircraft composites structure[J].Acta Aeronautica et Astronautica Sinica, 2015,36(8): 2773-2797.

[2] 杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007, 24(1): 1-12.

DU Shanyi. Advanced composites materials and aerospace engineering[J].Acta Materiae Compositae Sinica,2007,24(1): 1-12.

[3] 王咏梅. 浅谈国内复合材料设计制造一体化技术[J]. 航空制造技术, 2012(18):49-52.

WANG Yongmei. Integration technology of domestic composites design and manufacturing[J].Aeronautical Manufacturing Technology,2012(18): 49-52.

[4] FERNLUND G, POURSARTIP A, NELSON K, et al. Process modeling for dimensional control-sensitivity analysis of a composite spar process[C]//The 44th International SAMPE Symposium, California, 1999.

[5] FERNLUND G, OSOOLY A,POURSARTIP A, et al. Finite element based prediction of process-induced deformation of autoclaved composite structures using 2D process analysis and 3D structural analysis[J]. Composite Structures, 2003, 62(2): 223-234.

[6] FERNLUND G, COURDJI R,POURSARTIP A, et al. Process induced deformations of the Boeing 777 AFT strut trailing edge fairing[C]//International SAMPE Technical Conference, California, 2001.

[7] 李锵, 王小椿, 李辅安, 等. 用CADWIND 仿真锥形壳体的纤维缠绕[J]. 纤维复合材料, 2005, 22(1): 37-39.

LI Qiang, WANG Xiaochun, LI Fu’an,et al. Simulation of conical vessel for filament wining by CADWIND[J].Fiber Composites,2005,22(1): 37-39.

[8] LI J, YAO X F, LIU Y H, et al.Thermo-viscoelastic analysis of the integrated T-shaped composite structures[J]. Composites Science and Technology, 2010,70(10):1497-1503.

[9] ZENG X, RAGHAVAN J. Role of toolpart interaction in process-induced warpage of autoclave-manufactured composite structures[J].Composites Part A: Applied Science and Manufacturing, 2010, 41(9): 1174-1183.

[10] 元振毅, 王永军, 张跃, 等. 基于材料性能时变特性的复合材料固化过程多场耦合数值模拟[J]. 复合材料学报, 2015, 32(1):167-175.

YUAN Zhenyi, WANG Yongjun, ZHANG Yue,et al. Multi-field coupled numerical simulation of curing process for composites with timedependent properties of materials[J].Acta Materiae Compositae Sinica,2015,32(1): 167-175.

[11] 白光辉, 晏冬秀, 张冬梅, 等. 大型复杂框架式模具温度场模拟[J]. 复合材料学报, 2013, 30(S1): 169-174.

BAI Guanghui, YAN Dongxiu, ZHANG Dongmei,et al. A study on the temperature field distribute property of large frame type molds[J].Acta Materiae Compositae Sinica, 2013, 30(Sl):169-174.

[12] 李栋. 树脂基复合材料曲面构件固化变形过程数值模拟[D]. 长沙:中南大学,2014.

LI Dong. Numerical simulation of curing defromation of curved-surface resin composite components[D].Changsha: Central South University,2014.

[13] 费莲,吴敬凯,孙明琦,等. 基于Laminate Tools的机载天线罩力学仿真和优化设计[J]. 电子机械工程, 2014,30(4): 61-64.

FEI Lian,WU Jingkai,SUN Mingqi,et al.Mechanical simulation and optimization design of airborne antenna radome based on laminate tools[J]. Electro-Mechanical Engineering,2014,30(4): 61-64.

[14] 李彩林, 文友谊, 窦作勇. 复合材料成型工艺仿真技术[J]. 宇航材料工艺,2011, 41(3): 27-30.

LI Cailin, WEN Youyi, DOU Zuoyong.Simulation technology of composites molding process[J]. Aerospace Materials & Technology,2011,41(3): 27-30.

[15] 刘强, 赵龙, 黄峰, 等. 仿真软件在航空典型结构件上的应用研究[J]. 材料工程, 2007(S1): 202-206.

LIU Qiang, ZHAO Long, HUANG Feng,et al. The application of simulation software in the studies of aeronatural typical structure component[J]. Journal of Materials Engineering,2007(Sl): 202-206 .

[16] 唐占文, 张博明. 复合材料设计制造一体化中的固化变形预报技术[J]. 航空制造技术, 2014(15): 32-37.

TANG Zhanwen,ZHANG Boming. Prediction of curing deformation in integrated design and manufacture of composites[J]. Aeronautical Manufacturing Technology,2014(15): 32-37.

[17] LOOS A C, SPRINGER G S.Curing of epoxy matrix composites[J]. Journal of Composite Materials, 1983, 17(2): 135-169.

[18] COSTA V A F, SOUSA A C M.Modeling of flow and thermo-kinetics during the cure of thick laminated composites[J].International Journal of Thermal Sciences,2003,42(1):15-22.

[19] LI J, YAO X, LIU Y, et al. A study of the integrated composite material structures under different fabrication processing[J]. Composites Part A: Applied Science and Manufacturing,2009, 40(4): 455-462.

[20] 施飞, 程晓民, 张韬杰, 等. 树脂传递成型过程中温度场的数值研究[J]. 应用数学和力学, 2016, 37(3): 256-265.

SHI Fei, CHENG Xiaomin, ZHANG Taojie,et al. Numerical research of temperature field during resin transfer molding[J].Applied Mathematics and Mechanics,2016,37(3): 256-265.

[21] GANAPATHI A S, JOSHI S C,CHEN Z. Simulation of bleeder flow and curing of thick composites with pressure and temperature dependent properties[J]. Simulation Modelling Practice and Theory, 2013, 32(2): 64-82.

[22] 李桂东. 复合材料构件热压罐成型工装设计关键技术研究[D]. 南京: 南京航空航天大学, 2010.

LI Guidong. Research on key technologies for tool design of composites components undergoing autoclave processing[D].Nanjing : Nanjing University of Aeronautics and Astronautics, 2010.

[23] 王晓霞. 热固性树脂基复合材料的固化变形数值模拟[D]. 济南:山东大学,2012.

WANG Xiaoxia. Numerical simulation of curing defromation of thermosetting resin matrix composites[D].Jinan: Shandong University,2012.

[24] BOGETTI T A, GILLESPIE J W.Process-induced stress and deformation in thicksection thermoset composite laminates[J]. Journal of Composite Materials, 1992, 26(5): 626-660.

[25] CINAR K, ERSOY N. Effect of fibre wrinkling to the spring-in behaviour of L-shaped composite materials[J]. Composites Part A: Applied Science and Manufacturing, 2015, 69: 105-114.

[26] KIM Y K, WHITE S R. Viscoelastic analysis of processing-induced residual stresses in thick composite laminates[J]. Mechanics of Composite Materials and Structures, 1997,4(4):361-387.

[27] PRASATYA P, MCKENNA G B,SIMON S L. A viscoelastic model for predicting isotropic residual stresses in thermosetting materials: effects of processing parameters[J].Journal of Composite Materials, 2001,35(10):826-848.

[28] DING A, LI S, SUN J, et al. A thermo-viscoelastic model of process-induced residual stresses in composite structures with considering thermal dependence[J]. Composite Structures, 2016, 136: 34-43.

[29] YOON K J, KIM J S. Effect of thermal deformation and chemical shrinkage on the process induced distortion of carbon/epoxy curved laminates[J]. Journal of Composite Materials,2001, 35(3): 253-263.

[30] TWIGG G, POURSARTIP A,FERNLUND G. Tool–part interaction in composites processing, Part I: experimental investigation and analytical model[J]. Composites Part A: Applied Science and Manufacturing,2004, 35(1): 121-133.

[31] 元振毅,王永军,王俊彪,等. 基于模具作用的复合材料制件固化变形数值模型[J]. 复合材料学报, 2016,33(4): 902-909.

YUAN Zhenyi,WANG Yongjun,WANG Junbiao,et al. Numerical model on curing deformation of composites part based on tool-part interaction[J].Acta Materiae Compositae Sinica,2016,33(4): 902-909.

[32] KAPPEL E, STEFANIAK D,SPRÖWITZ T, et al. A semi-analytical simulation strategy and its application to warpage of autoclave-processed CFRP parts[J]. Composites Part A: Applied Science and Manufacturing,2011, 42(12): 1985-1994.

[33] ARAFATH A R A, VAZIRI R,POURSARTIP A. Closed-form solution for process-induced stresses and deformation of a composite part cured on a solid tool: part I-flat geometries[J]. Composites Part A: Applied Science and Manufacturing, 2008, 39(7): 1106-1117.

[34] MEZEIX L, SEMAN A, NASIR M N M, et al. Spring-back simulation of unidirectional carbon/epoxy flat laminate composite manufactured through autoclave process[J].Composite Structures, 2015, 124: 196-205.

[35] YI S, HILTON H H. Effects of thermo-mechanical properties of composites on viscosity, temperature and degree of cure in thick thermosetting composites laminates during curing process[J]. Journal of Composite Materials, 1998,32(7): 600-622.

[36] 孙亮亮, 王继辉, 丁安心. 复合材料成形过程中模具-构件作用的一种表征方法[J]. 应用数学和力学, 2016, 37(3): 245-255.

SUN Liangliang, WANG Jihui, DING Anxin.Characterization of the tool-part interaction during the curing of CFRP composites[J].Applied Mathematics and Mechanics,2016,37(3): 245-255.

[37] ABOUHAMZEH M, SINKE J,JANSEN K M B, et al. Kinetic and thermoviscoelastic characterisation of the epoxy adhesive in GLARE[J]. Composite Structures, 2015, 124:19-28.