面向模块化配置生产的大型飞机装配规划与仿真技术

(中航工业西安飞机工业(集团)有限责任公司,西安710089)

大型飞机装配由于尺寸大、形状复杂、零件以及连接件数量多、供应商协调工作量大,其劳动量占飞机制造总劳动量的一半左右甚至更多,所以在整个制造过程中飞机装配技术是一项技术难度大、涉及学科领域多的综合性集成技术,它在很大程度上决定了飞机的最终质量、制造成本和周期[1-3]。传统的飞机装配技术以模拟量传递为主,采用标准工装、专用工装、大量的二维图纸和工艺文件等生产制造出全尺寸实物飞机。然而,在飞机的设计制造过程中难免会有错误或设计不合理的问题,等到飞机实际装配过程中或实物飞机生产出来才发现问题,就会造成大量的返工以及设计更改,严重影响飞机的研制进度和产品质量。

欧美先进航空企业借助先进的数字化制造技术推行并行工程的研制模式,取得了显著效果。以空中客车为例,其在A380飞机研制中大力推行设计制造并行工程,并引入MBD和DMU技术在工艺规划环节提前进行仿真验证。在该模式中,空中客车公司基于成熟度进行设计制造的并行,制造环节提前基于设计的DMU开展装配工艺规划、定义及仿真验证工作,在规划、定义及仿真过程中与资源要素(工装、机器、工具、人力等)进行精确关联,并在仿真验证后生成相应的全结构化工艺指令,用以指导车间装配。

随着空中客车公司生产管理模式的不断优化,其在最新的A320neo型号飞机研制中,提出了协同工程的理念,采用完全模块化管理的思想实现设计制造的更紧密融合,设计制造采用一个设计流程,不再使用单一的设计DMU,而是形成设计制造统一的iDMU(Industrial DMU),经过仿真验证后,直接发放给生产执行环节[4]。

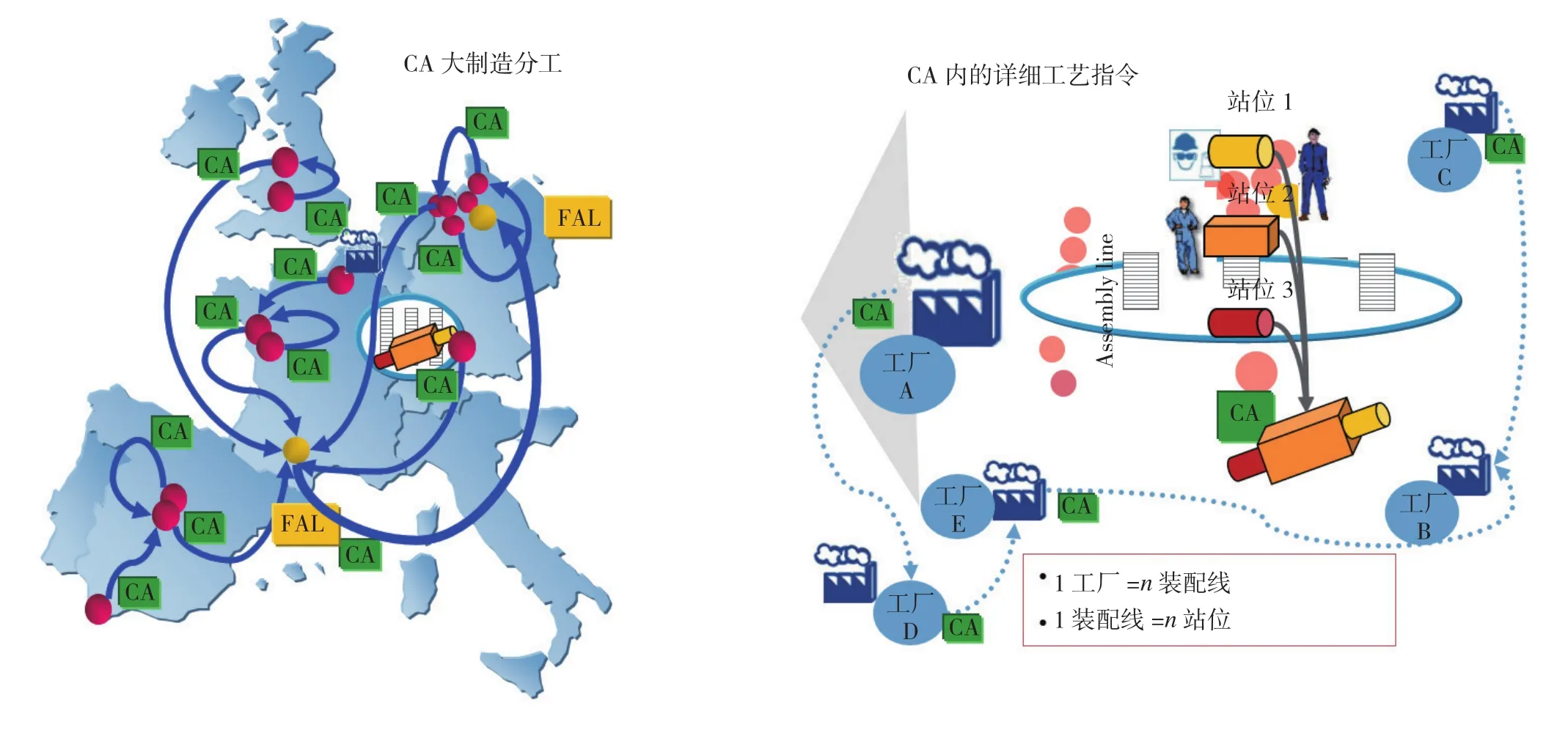

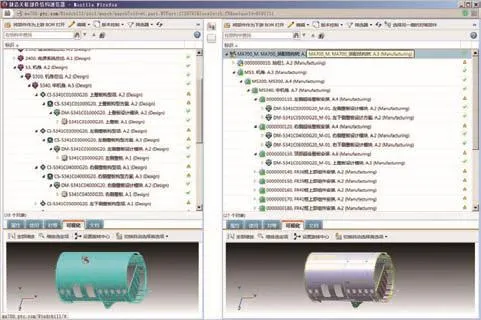

空中客车公司在协同工程业务模式的推行中,基于完全模块化的思想实现设计、工艺、生产、供应商协同、选装选配基础管理单元的统一,在装配工艺规划过程中,按照装配单元(Constituent Assembly,CA)方式进行大制造分工,即不同的装配单元由不同的制造分包商制造,并确定不同装配单元的装配顺序。设计模块首先分配给不同的CA,在具体的工厂内则将CA内部的设计模块分配给不同的站位进行装配,如图1所示。

图1 空中客车公司基于模块化的装配规划Fig.1 Airbus module-based assembly plan

随着我国飞机重大型号工程的实施,在融入国际航空产业链、数字化技术广泛深入应用等方面的不断推进,我国的飞机设计与制造技术得到了飞速发展[2]。但是,与欧美先进航空企业相比较,国内航空企业对数字化装配等技术的应用更多地是保障飞机如何正确地装配和生产,在数字化装配仿真的规范化以及与先进管理模式的结合上尚存在较大的差距,主要体现在:

(1)飞机设计制造仍然采用串行工作模式,工艺派生、工装、装配规划及仿真工作难以与设计并行开展,导致飞机装配问题协调困难、返工率高、周期延长。

(2)装配规划及仿真的数据来源是MBD设计数据,目前人工收集设计数据进行装配规划及仿真的情况较多,存在与前端数据源和后端工艺指令脱节的问题,难以形成产品设计、工艺规划、装配仿真验证、工艺指令生成的完整闭环。

(3)装配规划及仿真过程是一个多专业集成仿真的过程,除了要应用设计数据外,还需要工装、设备、工具、人员等资源,在上述资源没有得到有效、统一管理的前提下,装配规划及仿真工作结果只能作为参考,难以作为工作依据。

(4)随着生产管理模式的调整,装配车间的设备及其站位布局也将不断优化,目前的装配规划及仿真与实际车间布局存在大量不一致问题,由于未贯彻模块化管理机制,也难以快速进行柔性调整。

(5)装配规划及仿真对未来实际装配环节的规划及虚拟化模拟,是一个高度综合集成的环节,涉及到供应商厂际交付、生产布局、物流配送、工装/工具/设备/人员等环节,并应用到干涉检查、装配过程仿真、人机工效分析、容差分析等技术,需要建立一套完善的标准体系,以实现完整型号的体系化装配规划及仿真。目前,单点进行装配规划及仿真的情况较多。

基于上述现状,本文提出了将并行工程、模块化管理等先进管理模式与装配规划及仿真技术进行结合的总体思路,以某大型飞机研制为背景,围绕模块化管理思想,对模块化设计及管理、基于成熟度的设计工艺并行、面向全机装配单元的三维装配规划及仿真一体化、全消耗式数字化装配工艺设计、模块化配置生产发放等关键技术进行了详细论述,最后给出了工程验证的效果。

大型飞机装配规划及仿真技术与先进管理模式结合的总体思路

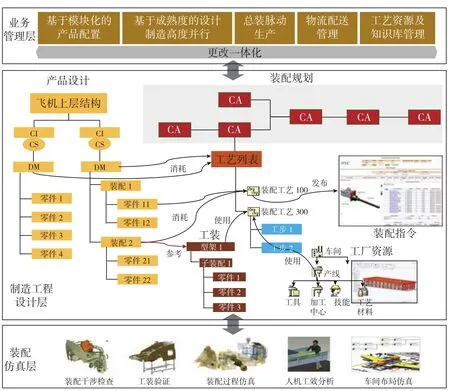

大型飞机装配具有高复杂度和高精度等特点,其生产管理水平代表了企业的核心竞争力和国家高端制造业的发展水平。结合上述国内外飞机装配领域的数字化应用现状,以正确、高效地研制高质量飞机为目标,将MBD、DMU、虚拟仿真等数字化技术与模块化、并行工程相融合,构建面向模块化配置生产的飞机装配规划及仿真一体化集成体系,其业务集成框架如图2所示。

图2 面向模块化选配生产的飞机装配规划及仿真一体化集成框架Fig.2 Aircraft assembly plan and simulation integral architecture for module configuration production

该框架分为3个逻辑层次,业务管理层、制造工程设计层、装配仿真层。

(1)业务管理层:遵循模块化管理思想,采用基于成熟度的设计制造高度并行机制,通过业务流程整合装配规划及设计、装配仿真验证等环节,为脉动总装生产线提供精确的工艺指令、物料及资源需求,支持基于模块化的产品配置等。

(2)制造工程设计层:该层为工程执行层,按照业务管理层流程驱动,实现基于成熟度的设计制造高度并行,在设计未正式发放前即开展装配顶层规划、长周期工装联合设计等工作。设计及装配规划都以设计模块DM作为最小单元,设计负责细化和实现DM,装配规划则负责分配DM至不同的CA。CA的规划面向整机进行,既包括制造厂自制的部件,也包括制造供应商分承制的部件,总装单位要对厂际交付接口进行规划和协调。CA规划后可以开展详细的装配工艺规程设计,并可发布装配工艺指令并传递至生产执行系统,指导生产线装配工作。

(3)装配仿真层:该层为仿真验证层,分别从装配干涉检查、工装验证、装配过程仿真、人际工效分析、车间布局仿真等角度对制造工程设计层的规划及设计结果进行验证和持续优化。

集成框架中的3个层次紧密融合,通过流程驱动,基于统一的数字量表达及传递体系,形成先进生产管理模式下的产品设计、装配规划、仿真验证的并行协同和完整闭环,可以大大提高协同效率,减少设计、装配规划、仿真等环节脱节带来的协调问题和现场装配质量问题。此外,该集成框架具有一定的柔性,即如果上层业务体系进行了调整,对制造工程设计层并不会产生较大的影响,制造工程执行层只需要根据优化后的流程按照规范要求开展装配规划及仿真优化工作。反之,制造工程执行层、装配仿真层的数字化工具及技术实现升级优化,也不会影响上层的业务管理流程。

在实际应用过程中,产品设计、装配工艺、工装设计、资源管理等人员将基于统一的集成环境开展相应的工作。集成环境后台对数据的构型状态进行有效控制,并保持设计、工艺、生产等环节的关联和符合性。集成应用环境与数据构型管理是实现上述能力的基础。

关键技术

1 模块化设计及管理

模块化是一种产品设计理念,也是一种管理理念。在飞机制造行业采用模块化设计及管理方法的优点包括[5]:可以提高产品数据重用性,快速推出适应客户需要的系列化和个性化产品;实现产品结构扁平化,简化工程管理和技术状态管理,提高数据管理的准确度;采用先进的模块化生产和装配模式,缩短交付周期;利于产品维修和客户增值服务;利于合作伙伴的接口定义和合作研制机制。在飞机研发及生产环节贯彻模块化管理方法,即将设计模块而非单一零件作为最小控制单元,以简化管理复杂度和提高设计与制造协同效率。设计与工艺制造环节如果缺乏统一的模块化管理及协同机制,设计、工艺、生产等环节的符合性和一致性难以追溯,装配工艺仿真的数据来源正确性也难以保证,因此模块化设计及管理是设计制造协同、装配工艺仿真、架次飞机配置的基础保障。

设计模块由CI/CS/DM组成,如图3所示。CI(Configuration Item)为构型项,表示飞机某一个设计单元;CS(Configuration Solution)为构型方案,表示飞机设计单元的某一种设计状态;DM(Design Module)为设计模块,是飞机设计模块的技术包管理节点。CI、CS为逻辑控制单元,DM下挂接具体的物理装配设计结果。

图3 设计模块组成Fig.3 Design module

图4 基于成熟度的设计工艺高度并行Fig.4 Design and process plan concurrent engineering based on maturity degree

模块化设计及管理过程包括模块联合规划、模块实现、模块发放3个过程。其中,模块联合规划由设计和工艺联合开展,以确定模块划分的合理性,并尽量将设计分离面与工艺分离面进行合并,以避免后期模块划分不合理导致的拆分问题。模块规划审核通过后,各专业设计师基于设计环境进行设计实现,达到一定成熟度后提交签署,并向下游发放。

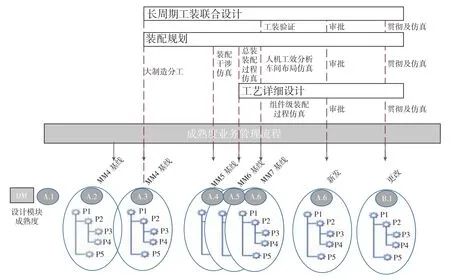

2 基于成熟度的设计工艺高度并行

设计工艺的并行不仅仅需要在应用环境上提供协同支撑,还需要在协同机制上建立规则,形成基于设计成熟度的设计工艺并行工作机制,通过流程驱动并保持可追溯性。与研制阶段的成熟度不同,这里的成熟度是指产品设计模块DM的数字化模型的设计成熟度。基于成熟度的设计工艺并行协同过程如图4所示。

·设计模块成熟度MM4之前为设计内部多专业协同的成熟度,设计模块成熟度达到MM4之后,设计的总体方案已经冻结,结构设计数模和设计分离面基本确定,工装人员可以初步确定大型装配工装和蒙皮拉型类外形工装的基准孔、基准面与装配方式,并可以开展工装关联设计工作[6]。工艺人员可以进行工艺分离面划分,进行装配顶层规划,根据工作包划分初步确定厂际交付接口。

·设计模块成熟度达到MM5后,装配规划工作可以进一步细化,将设计模块统一划分至各个装配单元,进行装配干涉检查,并在MM6时开展总装装配过程的仿真验证工作,基本固化装配单元及其设计模块配套。

·设计模块成熟度达到MM6后,可以基于装配顶层规划,开展装配工艺规程(AO)的设计工作,并在设计过程中实时进行组件级装配仿真验证和优化工作。

·设计模块成熟度达到MM7后,可以开展人机工效分析、车间布局仿真等集成性仿真验证工作。

·设计数据发放时,装配规划及设计结果经过完善修正后,即可以提交审批工作,并在审批后直接发放给生产执行环节。

该关键技术打破了设计制造的业务界限,建立基于成熟度的设计工艺并行协同机制,基于应用环境通过成熟度驱动装配工艺和工装的规划、设计及仿真的集成协同,并对成熟度升降级过程进行管理。上述成熟度的定义标准将随着业务并行工作的推进逐步完善细化。

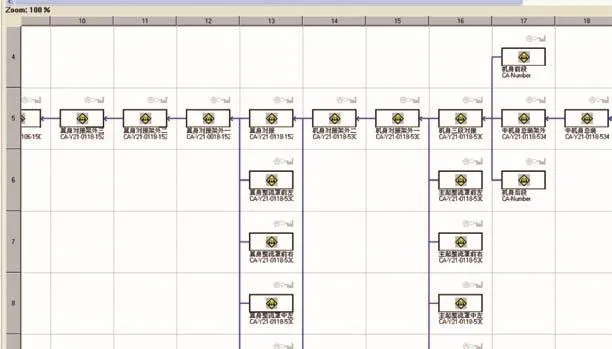

3 面向全机装配单元的三维装配规划及仿真

飞机总装制造厂需要从整机角度进行装配单元的规划,详细规划各装配单元的装配顺序(如图5),并基于三维可视化环境将各设计数据模块分配至各个装配单元。按照模块化管理原则,设计模块可以被分配至多个装配单元,但是一个设计模块不可以被拆分至两个或两个以上的装配单元中进行安装。设计模块在各个装配单元的消耗状态可以进行可视化展示,以避免漏装及冲突,如图6所示。

图5 PERT装配顺序规划Fig.5 PERT assembly process plan

图6 设计模块在装配单元的消耗Fig.6 Continous assembly consumption of design module

基于全机装配单元和车间装配站位布局进行装配顺序仿真,并根据仿真结果进行装配单元以及厂际交付接口的优化。经过装配顺序仿真和优化后,各装配单元及其顺序基本得到确定。

总装制造厂负责的装配单元对应本厂的车间站位,制造分包单位负责的装配单元作为厂际交付接口、制造分包工艺方案等数据的归口管理节点。未来在产量大幅增加的情况下,可以灵活地调整装配单元进行负载均衡。

该关键技术从飞机整机角度进行顶层规划和总装过程仿真,以协调总装车间站位布局、站位间装配接口、供应商厂际交付接口等,并通过大制造分工机制解决未来产量或供应商变化带来的装配单元均衡问题。在装配顶层规划过程中,基于模块化机制,采用可视化消耗机制解决设计制造的符合性问题。

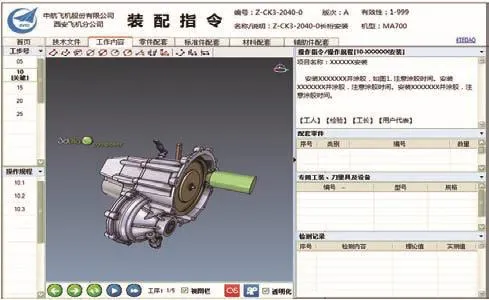

4 全消耗式数字化装配工艺设计及仿真

在装配单元规划的基础上,基于三维可视化环境实现装配工艺的详细设计工作,即将装配指令配套的产品数据消耗至工步中,以实现生产执行上的装配指令配套信息的精细化控制。在装配工艺设计过程中,要将工装、设备、刀量具、人员技能等资源与具体的工步进行关联,为精益化生产提供准确的物料和资源需求。在工艺设计过程中,可以引用典型工艺、标准工艺等工艺知识库,以提高装配工艺设计效率和规范化水平。如图7所示。

图7 三维装配工艺设计及仿真集成环境Fig.7 3D assembly process design and simulation integration environment

工艺资源的精确与否直接影响生产计划的准确性和生产保障的及时性(JIT)。为此,工艺资源的结构化、模型化管理至关重要。可以建立工艺资源的分层分类结构,构建统一的工艺资源基础数据库,对工艺资源进行全结构化、模型化组织,并对工艺资源的依赖/互斥等兼容关系进行管理,支持资源向工步的分配以及联合仿真。工艺设计过程中的资源与供应链系统中的资源要实时同步,以实现工艺资源需求与现场资源调度的一致性。

图8 模块化配置及生产发放过程Fig.8 Module configuration and production release procedure

整机级飞机总装规划中的仿真主要侧重站位间的装配协调和厂际交付接口协调,该部分的仿真则主要围绕站位内的装配方案进行装配干涉检查、装配过程仿真、人机工程仿真等。这些仿真将融合设计模块、工装、工艺资源等进行集成虚拟化验证,以及时发现站位装配方案中的问题。

装配工艺设计及仿真后,可以动态发布为三维结构化的装配工艺指令,并通过流程自动传递至生产执行环境。

该关键技术围绕装配单元的装配方案设计,实现装配参装件消耗式分配、工艺资源结构化精确关联、装配方案集成仿真优化、三维结构化装配工艺指令动态生成、工艺知识库辅助设计的一体化集成协同,可以显著提升装配工艺设计效率和准确度,为精益化生产提供准确的工艺指导和物料/资源需求数据源。

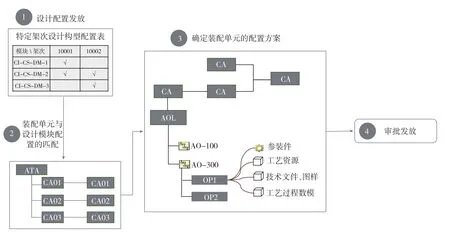

5 模块化配置及生产发放

图9 三维装配工艺指令发布结果Fig.9 3D assembly process work instruction

飞机传统的投产模式是设计技术状态管理部门给出配置单,制造根据设计的配置单进行工艺设计方案的确认,并下发投产计划。上述投产过程往往通过单据协调,实际的设计、工艺、生产执行环节在数据一体化衔接以及与上层投产指令业务管理之间存在严重的脱节,容易导致现场装配物料及资源不准确、不配套等问题。为此,在设计、工艺、生产环节贯彻模块化思想,统一投产配置与工程数据配置过程,保持设计、工艺、生产数据在配置过程中的一体化关联,可以有效地解决上述问题。

基于设计模块完成装配工艺规划、仿真及工艺详细设计后,可以根据订单进行飞机模块化配置和生产发放,其过程如图8所示。整个配置过程通过业务流程驱动,实现单架次飞机生产指令、设计模块、装配单元、装配单元工艺方案、装配工艺指令的配置过程一体化衔接。

工程验证

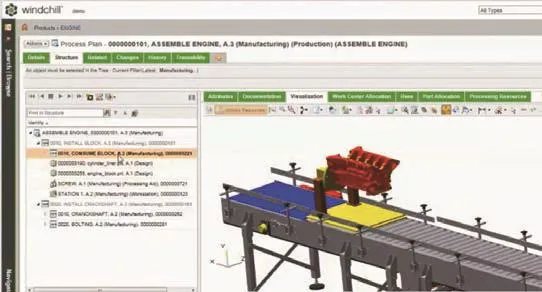

以某大型飞机研制工程项目为背景,根据以上的研究成果,对应图2的集成框架,基于VPM、DELMIA和Windchill平台构建了设计工艺高度并行、装配顶层规划及仿真、三维装配工艺设计及仿真的一体化集成环境。其中,VPM负责基于MBD的产品/工装并行协同设计,DELMIA进行三维装配顶层规划及仿真,Windchill负责成熟度管理、装配单元(MBOM)管理、三维装配工艺设计、模块化配置发放等,如图9所示。通过Windchill实现业务管理层、制造工程设计层和装配仿真层的一体化整合,将模块化、并行工程等先进管理模式与MBD、三维装配规划及仿真等先进数字化技术实现了紧密融合。基于该环境,大大提高了飞机设计制造过程中的符合性,减少现场装配返工问题30%,缩短了研制周期20%。

结束语

飞机装配规划及设计是飞机制造工程的核心,在引入数字化手段解决了产品数字量表达及单点仿真问题后,如何将其与先进的业务管理模式相结合,形成业务管理、制造工程设计、装配仿真验证的体系化集成工作模式,成为当前飞机制造行业的主要研究课题。本文以正确、高效地研制高质量飞机为目标,将MBD、虚拟仿真等数字化技术与模块化、并行工程相融合,构建了面向模块化配置生产的飞机装配规划及仿真一体化集成框架,并对其中的关键技术进行了详细论述。最后进行了工程实践验证,取得了良好的应用效果。

随着国内外航空制造业竞争的不断加剧,以及用户方要求的不断提升,航空制造企业为了提升自己的总装和部装等核心能力,将不断地进行业务管理模式的优化。业务管理流程一方面要实现与数字化技术的紧密融合,另一方面也要实现二者的解耦,以适应业务调整后数字化技术实现能力的柔性快速调整。为此,从未来角度要逐步细化模块化管理、装配规划及仿真的具体执行细则,建立标准规范体系。在此基础上,逐步探索装配规划及仿真与脉动生产、智能制造的进一步结合方式。

参考文献

[1] 范玉青. 现代飞机制造技术[M]. 北京:北京航空航天大学出版社, 2001: 3-10.

FAN Yuqing. Modern aircraft manufacturing technology [M]. Beijing: Beihang University Press, 2001:3-10.

[2] 何胜强. 飞机数字化装配技术体系[J]. 航空制造技术, 2010(23): 32-37.

HE Shengqiang. Digital assembly technology system of aircraft [J]. Aviation Manufacturing Technology, 2010(23):32-37.

[3] 范玉青,梅中义, 陶剑. 大型飞机数字化制造工程[M]. 北京:航空工业出版社,2011: 806-808.

FAN Yuqing, MEI Zhongyi, TAO Jiang.Large aircraft digital manufacturing engineering[M]. Beijing: Aviation Industry Press, 2011: 806-808.

[4] MAS F, MENENDEZ J L, OLIVA M,et al. Collaborative engineering: an airbus case study[C]// Proceedings of the 5th Manufacturing Engineering Society International Conference.Amsterdam: Elsevier, 2013: 336-345.

[5] 王庆林. 飞机构型管理[M]. 上海:上海科学技术出版社, 2012: 89-104.

WANG Qinglin. Aircraft configuration management[M]. Shanghai: Shanghai Scientific &Technology Publishers, 2012: 89-104.

[6] 孙炜, 许旭东, 余志强. 基于VPM的并行工程在飞机研制过程中的研究初探[J].航空制造技术, 2013(13): 47-51.

SUN Wei, XU Xudong, YU Zhiqiang.Initial research of concurrent engineering based on VPM in aircraft production[J]. Aeronautical Manufacturing Technology, 2013(13):47-51.