FTX与FH-DUS系列催化剂在升级国Ⅴ柴油上的应用

张英哲,陈正杰

(中国石化 洛阳分公司,河南 洛阳 471012)

FTX与FH-DUS系列催化剂在升级国Ⅴ柴油上的应用

张英哲,陈正杰

(中国石化 洛阳分公司,河南 洛阳 471012)

中国石化洛阳分公司第Ⅱ套加氢装置利用抚研院(FRIPP)S-RASSG级配技术及FTX体相催化剂与FH-UDS系列催化剂组合体系,解决了更换催化剂之前生产国V柴油操作条件较苛刻的困难局面。在装置加工负荷65%、体积空速1.3 h-1,反应器入口温度317~320 ℃等条件下,加工掺炼约48%的二次加工油、硫含量约7 000 μg/g的原料下脱硫率99.9%,脱氮率98.9%,并且精制柴油的质量指标满足国V柴油要求。

S-RASSG 级配技术 ; FTX体相催化剂 ; FH-UDS系列催化剂 ; 国V柴油

0 前言

洛阳石化第Ⅱ套柴油加氢装置设计能力260万t/a,目前是洛阳石化生产柴油成品的主要生产装置,装置来料主要有直馏柴油、两套催化柴油、焦化汽柴油、常二线分子筛等。根据2016年3月底全厂流程标定的数据,按600万t/a原油加工规模等比例过大得出的需要加氢的原料组成,结果见表1。

表1 按600万t/a加工量扩大后原料组成

注:总硫为质量分数。

由表1可以看出,进料中二次加工油的比例较高,尤其催化柴油,其比例已经超过了30%,远远高于中石化炼化企业柴油池中平均催化柴油的比例(20%)。根据分析可知,催化柴油在290~300 ℃干点的馏分中双环芳烃比例增加,在高于350 ℃的馏分中,三环芳烃含量的增加也极其明显,而氮含量所占的比例在高于330 ℃的馏分中迅速增长,在>350 ℃的馏分中,氮含量可以达到4 000×10-6。而洛阳石化Ⅱ套加氢装置建成投产时设计原料油为79%的直馏柴油与21%的焦化汽柴油,产品标准为国Ⅲ标准。因设计体积空速较高(主催化剂RS-2000体积空速为2.44 h-1),只有通过降低空速尤其是降低催化柴油的比例或者是提高反应温度才能满足国Ⅴ柴油的生产要求[1]。2016年10月作为河南省封闭生产国Ⅴ柴油的第二个月,为了保证产品质量,Ⅱ套加氢装置反应器的平均入口温度达到了350 ℃,反应器的出口温度达到398 ℃,原料中掺炼的二次加工油为60%(为使柴油顺利出厂,一部分直馏柴油供给Ⅰ套加氢装置,生产低硫高十六烷值的产品与Ⅱ套加氢产品进行调和。Ⅰ套加氢装置设计处理量较小,装置能耗较高,现已停车),精制柴油的硫含量长期卡边。可见,以目前洛阳石化第Ⅱ套加氢装置生产国Ⅴ柴油的难度较大,为此,洛阳分公司对催化剂进行了更新,采用了新一代高活性催化剂。

1 催化剂

本次换剂采用的是抚顺石油化工研究院(FRIPP)开发的FHUDS-8、FHUDS-5、FTX体相催化剂。

FRIPP研发的高活性FTX体相催化剂,由W-Mo-Ni构成的FTX体相催化剂,其活性金属含量达到70%以上,FTX催化剂具有适宜的比表面积和孔容,其活性金属组分负载量高,分散均匀,活性中心数量多。可生产满足欧V排放标准的清洁柴油,尤其用于加工劣质柴油时表现出了优异的加氢活性。而抚研院自主开发的S-RASSG级配技术平衡了上下床层不同的氢分压、床层温度、硫化氢与氨浓度,在上床层采用了常规的FH-UDS催化剂进行一般程度的加氢脱硫、脱氮、烯烃与芳烃的饱和,而在下床层的中部设置的FTX体相催化剂则进行了超深度的脱硫,脱除原料油中最难脱除的带有取代基的二苯并噻吩类硫化物中的硫,并进一步提高产品的十六烷值,减少了催化剂的积碳,同时利用在下床层下部的FH-UDS-5催化剂的强耐高温性、低氢油比下性能稳定的特点,保证了下床层反应生态的可持续性。S-RASSG级配技术减少了催化剂的积碳,并且在满足技术指标的前提下既发挥了FTX体相催化剂优良的加氢活性,又解决了统一使用FTX体相催化剂成本过高的问题。FTX体相催化剂与FHUDS系列催化剂的基本物化性质,见表2。

2 催化剂的装填与预硫化

2.1 催化剂的装填

洛阳石化第Ⅱ加氢装置反应器直径4 200 mm,分为上下两个床层,中间设有冷氢箱。

表2 本次更换催化剂物化性质

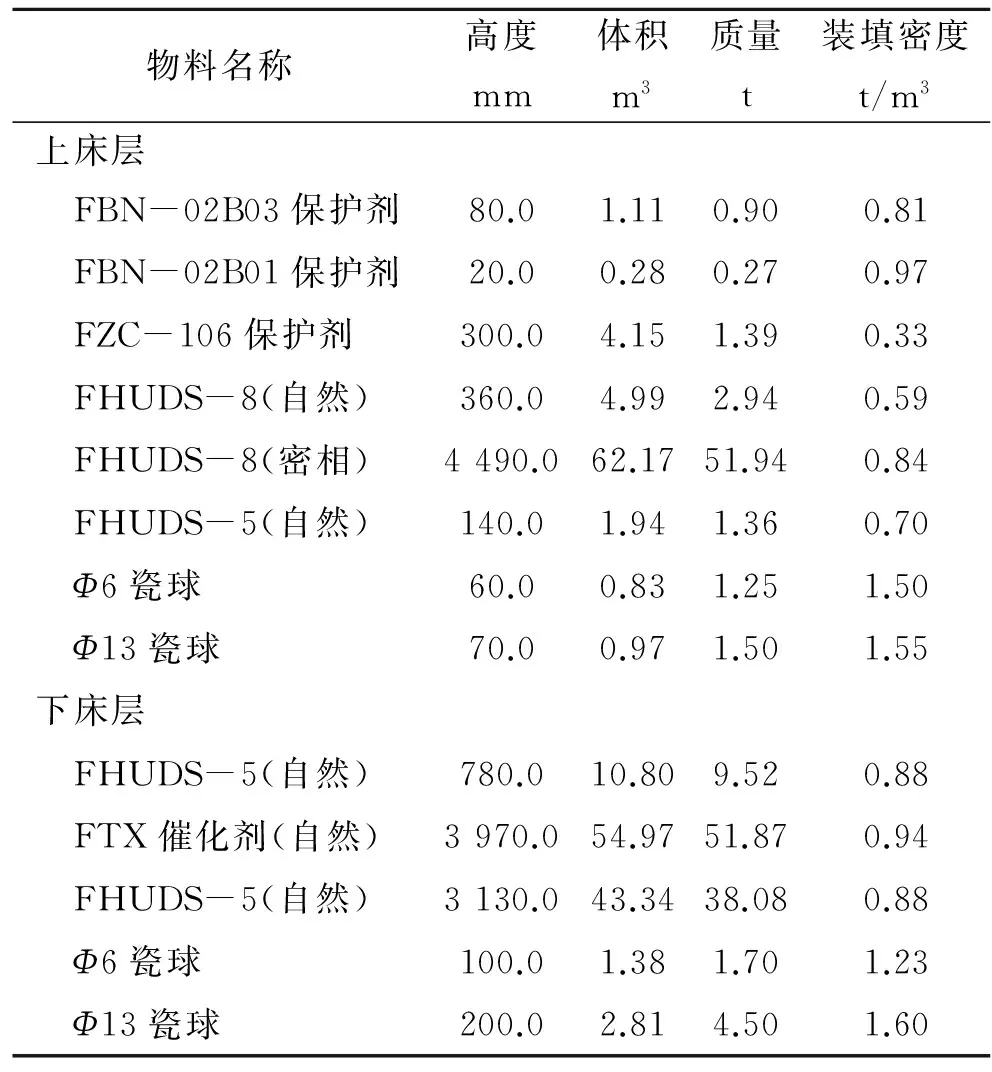

2016年10月31日开始进行催化剂装填,11月2日14:00全部装填完毕,用时41 h。FHUDS-8催化剂一共装填54.88 t,FHUDS-5催化剂共装填48.96 t,FTX新型体相催化剂一共装填51.87 t,表3为催化剂装填基本信息。

表3 直柴加氢装置催化剂装填图

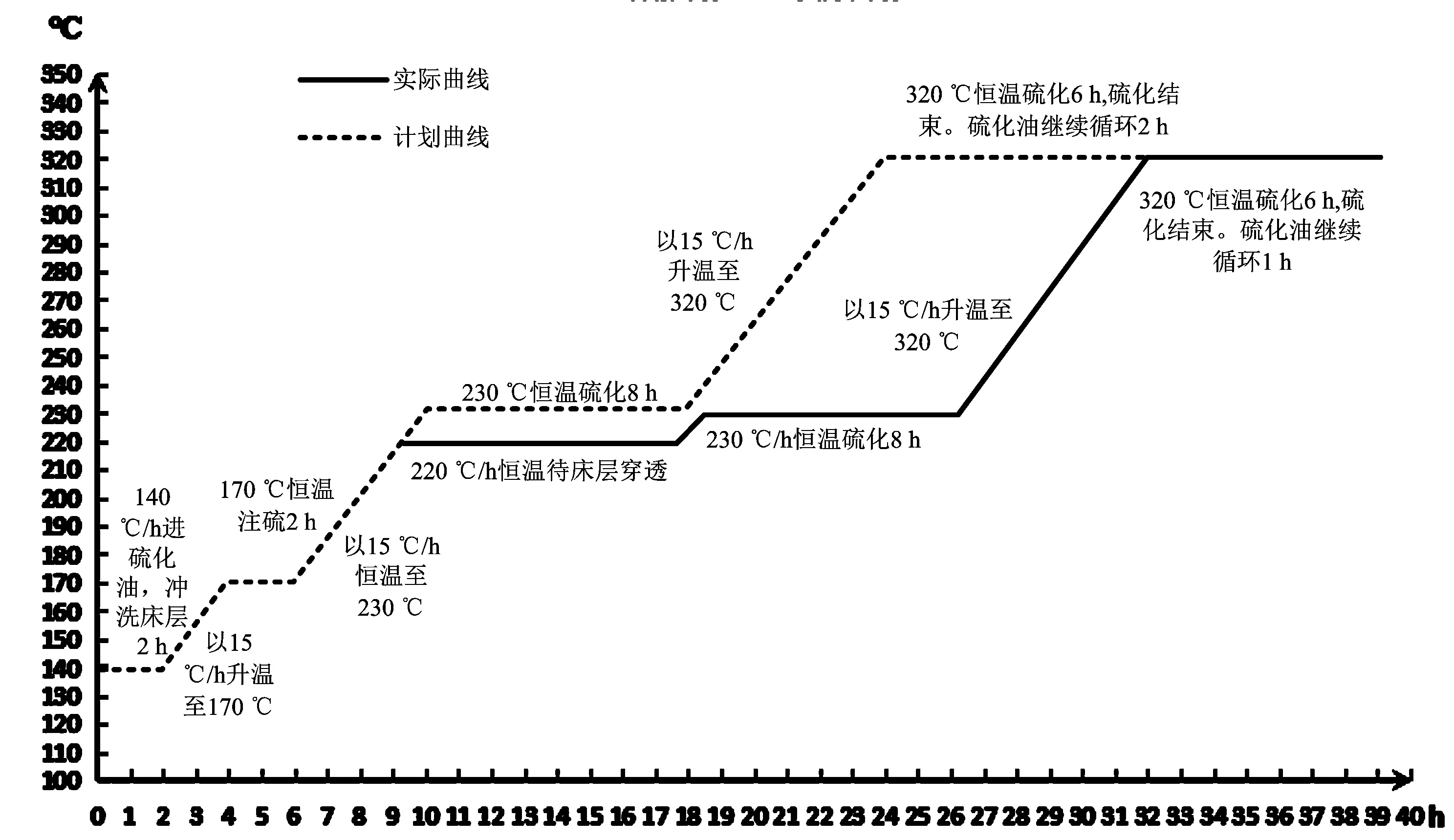

2.2 催化剂的预硫化

催化剂预硫化采用精制航煤作为硫化油,二甲基二硫作为硫化剂,反应系统氢气置换合格后,11月6日15:20引精制航煤冲洗床层2 h,改闭路循环,升温至170 ℃后,开始注硫。硫化共三个阶段:220 ℃恒温8 h,230 ℃恒温8 h,320 ℃恒温6 h,硫化结束。硫化期间的条件为:反应器入口压力5.8~7.0 MPa,体积空速1.5 h-1,循环氢量平均125 000 m3/h。图1为计划与实际硫化曲线的对比图。

图1 硫化曲线与循环氢中硫化氢浓度

3 应用效果

3.1 原料性质与操作条件

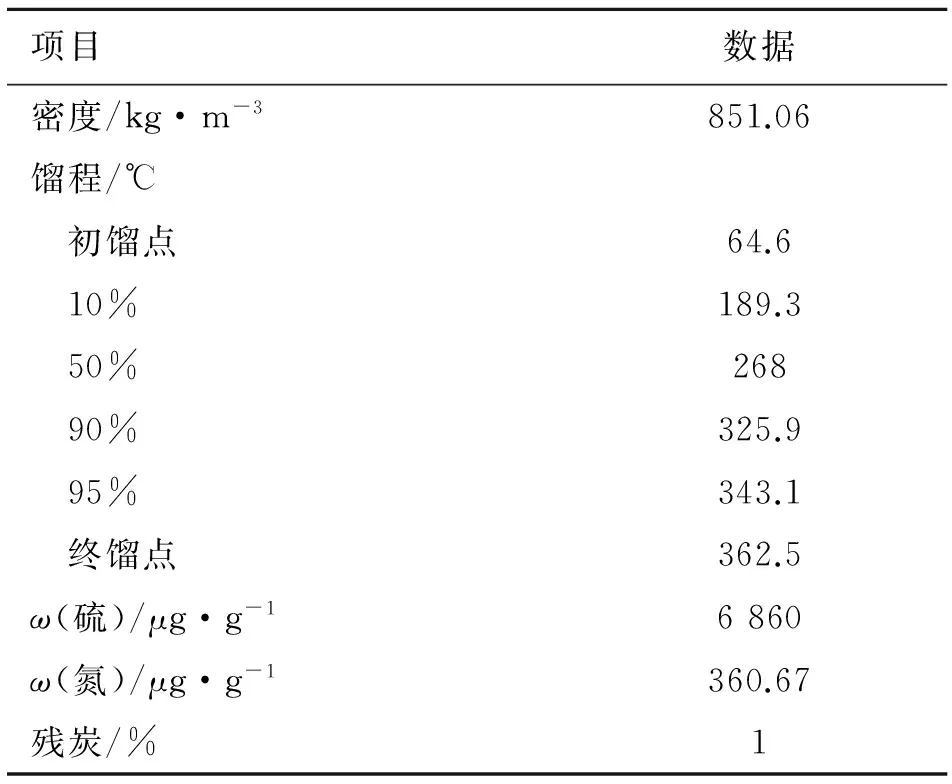

考虑到全厂低硫原油与高硫原油的切换,取一个原油切换周期(一周)作为分析基础,期间各原料性质稳定,一周内共加混合原料33 752 t,其中混合原料百分比为:常三线(40%)、常二线(12.4%)、1#催化柴油(3.1%)、2#催化柴油(18.7%)、焦化汽油(10.3%)、焦化柴油(15.5%),混合进料在此期间的平均性质见表4。

表4 Ⅱ套加氢装置混合进料平均性质

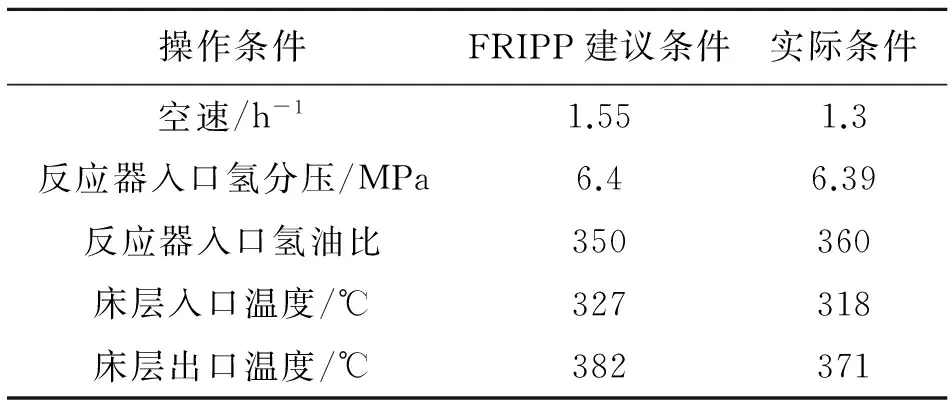

取一周内操作条件的平均值,与FRIPP根据原料组成给定的建议操作条件进行对比,如表5所示。

表5 操作条件与FRIPP建议条件的对比

3.2 产品分布及性质

本装置主要产品为加氢石脑油、精制柴油以及少部分含硫气,对产品性质进行分析,结果见6。

表6 产品主要性质

从产品性质可以看出,在全厂加工高含硫原油的工况下,催化剂的脱硫率为99.9%,脱氮率为98.9%,且精制柴油硫的含量为4 μg/g,满足国V柴油对硫含量<10 μg/g的基本要求,并且在空速为1.3 h-1的工况下,反应器入口温度较低,大大延长了催化剂的使用周期。

4 结论及建议

目前柴油加氢已稳定生产,在生产过程中要维持各股原料稳定,及时查看DCS实时数据及化验分析结果,了解原料变化情况,避免原料变化影响产品质量;在产品合格的前提下采用较低的反应苛刻度,以延缓催化剂结焦速度,延长使用寿命。

S-RASSG级配装填技术使具有不同功能的FH-UDS、FTX催化剂形成了明显的优势互补。

洛阳石化催化剂更换后稳定运行三个月的结果表明,在加工负荷65%,体积空速1.3 h-1,反应器入口温度317~320 ℃等条件下,加工掺炼约48%的二次加工油、硫含量约为7 000 μg/g的原料,催化剂的脱硫率可以达到99.9%,脱氮率可以达到98.9%。

中国正大力推进高难度能源结构转型

世界经济论坛日前发布《2017年全球能源架构绩效指数报告》称,中国正在大力推进高难度的能源结构转型,一方面加大对能源产业的投入,另一方面注意平衡能源安全、经济、环保的关系,并在空气治理等方面采取了积极措施。

根据这份最新报告,瑞士、挪威、瑞典、丹麦和法国位列全球能源架构绩效指数榜单前五位。该报告从能源获取安全性、经济促进力和环境可持续性等3个维度,对全球127个经济体的能源架构与供应能力作出评估和排名,前20名经济体的平均增值是其他所有经济体的两倍。

报告认为,小规模经济体在建设安全、经济、环保的国家能源系统方面优势明显,如果政策运用得当,会更易于克服困难,作出能源结构调整,且领先幅度不断增大,大型经济体面临的能源系统挑战则更为严峻,故难跻身排名前列。例如,与2016年相比,印度(第87名)、美国(第52名)、俄罗斯(第48名)和日本(第45名)等主要能源消耗国,此次排名或上升缓慢,或有所下滑。

不过,报告也表示,虽然从国内生产总值和人口来说,多数领跑者为小型经济体,但法国(第5名)、英国(第15名)和德国(第19名)等大型经济体表现突出。欧洲经济体在榜单前20强中占据16席,显示该地区长久以来的协同合作效果显著。

报告指出,中国正在大力推进高难度的能源结构转型。在18项具体指标中,中国的“能源进口多样化”指数位列全球首位,但“发电碳排放量”和“PM2.5浓度”等指数尚有很大提升空间,才能实现整体竞争力的提升。在全球能源架构绩效排行榜上,中国位列第95名。

报告还提出可推动能源行业发展的三大原则:一是制定长远战略方向并坚定执行。确立长期愿景的经济体可在较长时间内保持政策连续性,这对能源行业的发展至关重要。二是协同制定适配政策,促进能源系统转型。只有符合经济体自身实际情况的政策才能最有效地促进能源系统转型。这意味着要创造机会,鼓励创新,采纳灵活政策,为有前景的技术提供支持,让本土技术得到更大发展空间。三是有效引导投资,侧重关键领域。足够的投资规模是保障能源转型、满足能源需求的前提。坚持长期愿景的稳定性对于树立投资者信心至关重要。

世界经济论坛能源及基础行业负责人罗伯特·博卡说:“过去5年,能源开发、获取和消费模式发生了翻天覆地的变化。未来的能源需求和前所未有的技术发展将继续向各经济体提出新挑战,同时也将带来新机遇。各经济体比以往任何时候都更需要理解能源行业的状况和发展轨迹,同时采取更加灵活的方式促进行业转型发展。”

2017-01-14

张英哲(1991-),男,助理工程师,从事重整加氢工作,电话:13683856363。

TQ426

B

1003-3467(2017)04-0040-04