烧碱生产中氯气尾气吸收系统的改造

冯利明,黄 健

(焦作煤业(集团) 开元化工有限责任公司,河南 焦作 454150)

烧碱生产中氯气尾气吸收系统的改造

冯利明,黄 健

(焦作煤业(集团) 开元化工有限责任公司,河南 焦作 454150)

在离子膜制碱工艺正常生产和液氯销售过程中,会产生一些氯气尾气,统称尾氯,通过技术改造,将这部分尾氯回收到氯气系统中,降低烧碱消耗,增加企业效益,达到安全生产和环保达标排放的目的。

氯气尾气 ; 回收 ; 节支降耗

0 前言

焦作煤业(集团)开元化工有限责任公司烧碱装置规模为20万t/a离子膜烧碱。其原尾氯处理流程为:尾氯进入到除害塔里,通过含量为14%~16%的烧碱溶液循环吸收,取样分析时,当次氯酸钠循环槽循环碱液浓度≤3%,有效氯≥8%时,将次氯酸钠溶液输送至酸碱罐区待售,补充配制碱液至次氯酸钠循环槽到一定液位备用。由于氯气价格持续在低价位徘徊,而折百碱价格在3 000元/t左右,为了降低烧碱自用量,增加企业销售收入,现对公司原有尾氯处理系统进行了技术改造,将尾氯引至湿氯气过滤器出口,重新进入氯气干燥系统处理利用,回收氯气尾气,可有效减少吸收碱液的消耗。

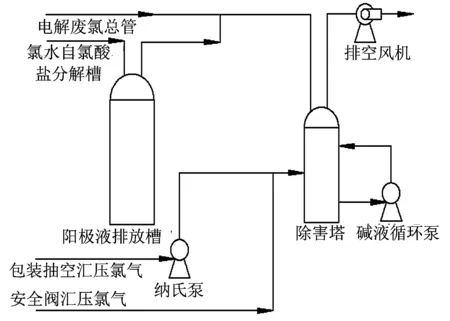

1 改造前的尾氯处理工艺

除害塔是采用碱泵对塔底的碱液(含量14%~16%)在次氯酸钠循环槽中以循环的方式吸收尾氯,吸收后的废气由塔顶风机排到大气中,碱液浓度<3%后外送次氯酸钠罐区,补充碱液由电解工段输送。除害塔处理的尾氯包括液氯充装时抽空泄压的氯气、电解阳极液排放罐内逸出的氯气、液化排污废氯气、氯气系统应急状态下安全阀排放出的废氯等。

该尾氯处理工艺存在问题:因为液氯充装时抽空泄压氯气、电解阳极液排放罐内逸出氯气尾氯浓度比较高时量也比较大,造成碱液消耗量大,据实际计量,每天可消耗15%的液碱15.7 m3。为了降低烧碱消耗,针对尾氯来源不同和量大小,对原有尾氯处理系统分两步进行了改造。

1.1 改造前的工艺流程

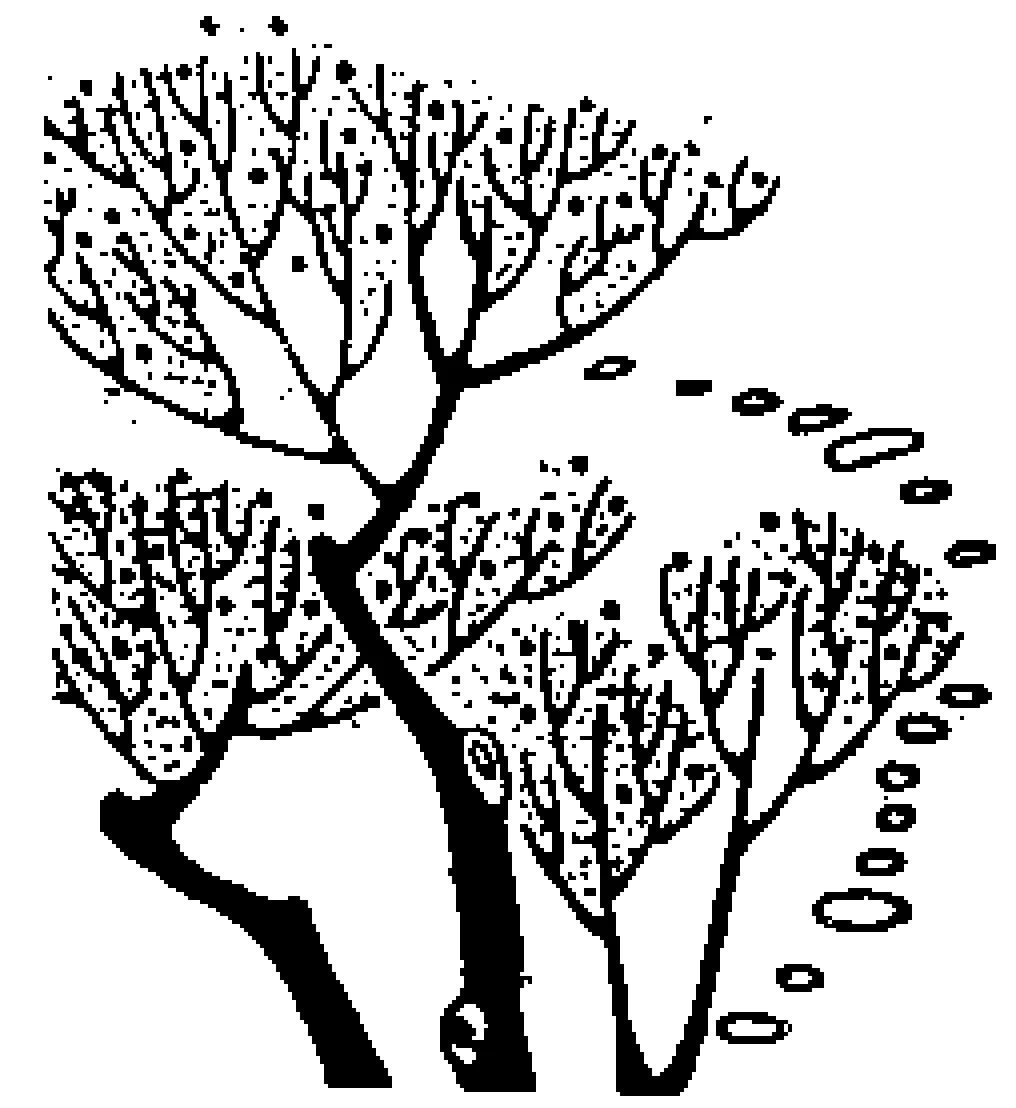

改造前工艺流程如图1所示。

图1 改造前工艺流程

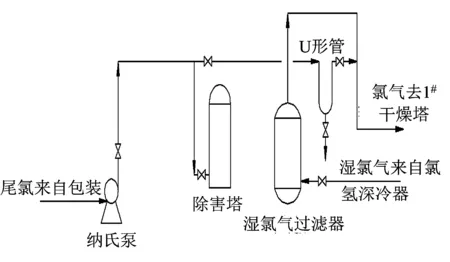

1.2 改造第一步

通过查阅大量资料和其他氯碱企业交流,大多数氯碱企业包装尾氯进入合成炉进行燃烧吸收制成合格盐酸外卖。但由于开元公司将部分氢气外卖和利用氢气锅炉燃烧氢气生产蒸汽自用,氢气产量不够用,所以决定不采用尾氯进入合成炉燃烧制酸,而是将包装尾氯送入到1#干燥塔进口处,经1#、2#干燥塔、干氯气过滤器和氯压机进入氯气系统重新液化包装,既可增加液氯产量,又能减少烧碱消耗。

图2为改造第一步简图。

图2 第一步改造简图

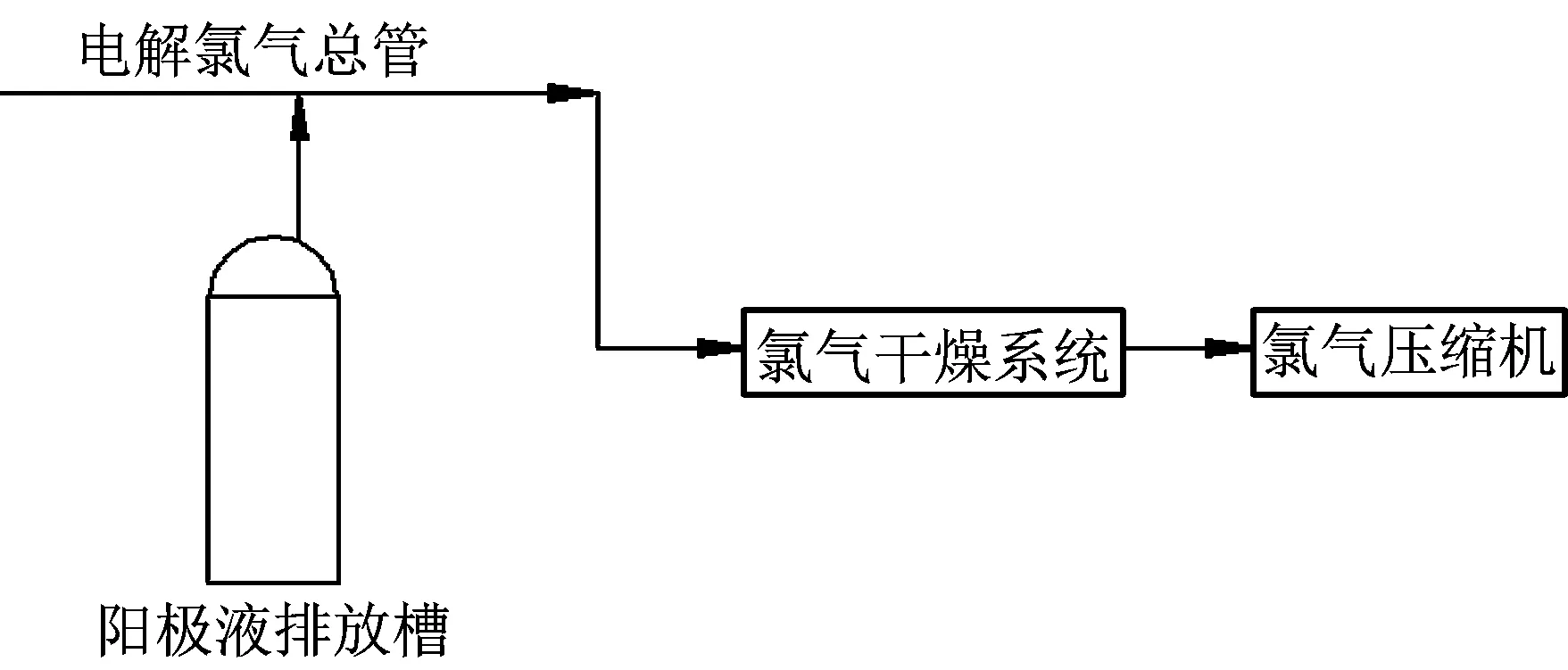

1.3 改造第二步

电解槽开停车阳极液排入电解阳极液排放罐内,氯气干燥系统氯水排入电解阳极液排放罐内,电解氯酸盐分离器含氯淡盐水排入电解阳极液排放罐内,造成电解阳极液排放罐内逸出大量氯气,这部分氯气通常经电解废氯总管进入除害塔内,由浓度为14%~16%的液碱吸收制成次氯酸钠溶液。经查阅相关技术资料,根据公司氯气系统运行状况,现将这部分氯气进行技术改造,进入氯气干燥系统,经氯压机送到液化包装,既可增加液氯产量,又能减少烧碱消耗。

图3为改造第二步示意图。

图3 第二步改造简图

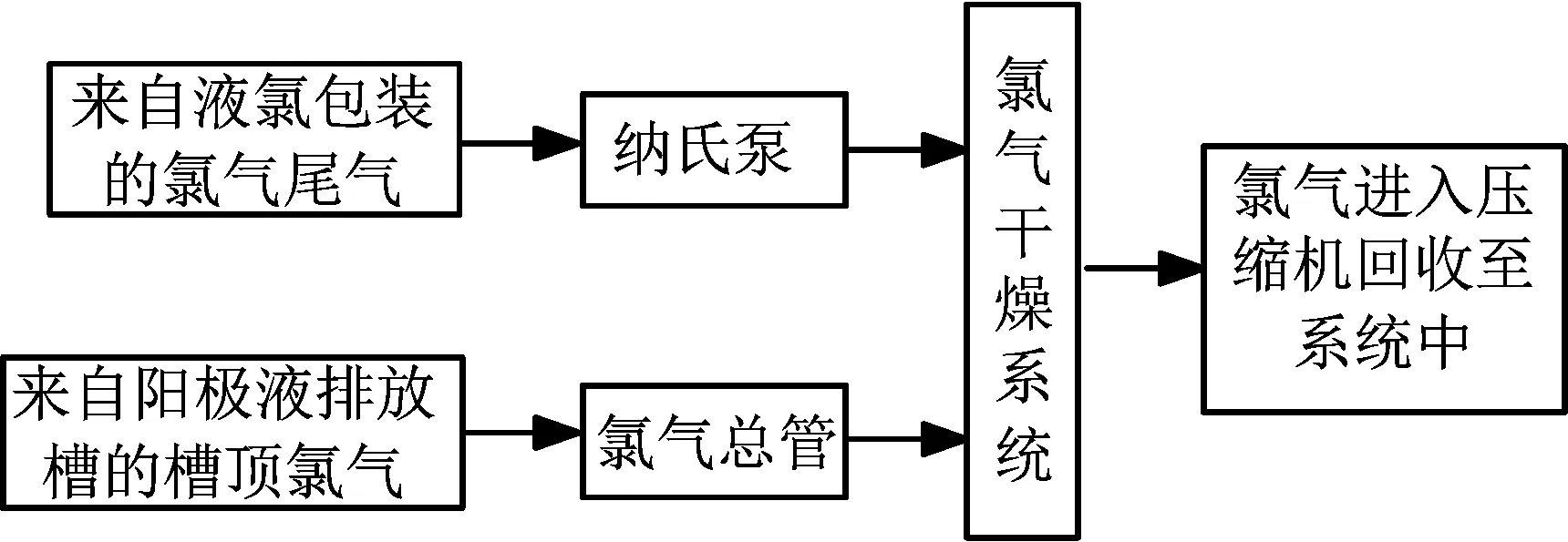

2 改造后总流程

改造后总流程图如图4所示。

图4 改造后总流程图

3 改造效果

改造全部完成后,根据统计,改造前公司每日消耗15%液碱18.33 m3,折合为3.6 t,改造后我公司每日消耗15%液碱6.875 m3折合为1.351 t,每日直接减少烧碱消耗2.249 t,节约成本6 859.45元,一年按300天计算:可减少烧碱消耗205.783 5万元。

4 结论

进行第一步改造时,在未停车情况下进行,将氯压机前压力调成负压操作。在湿氯气过滤器出口预留口后加装PVDF阀门,增加DN100普通碳钢管道,与原废氯气进除害塔管道连接,同时在两管道连接处加玻璃钢U形管,防止湿氯气中的水分窜进废氯气管道,对普通碳钢管道造成腐蚀。第二步改造在系统停车检修时完成,利用DN80UPVC管道与氯气总管连接,V280罐体加装远传压力表、液位计。

自改造以来,氯碱系统运行较为平稳,氯压机运行电流、压力等参数未见异常,另外,氯气重回系统中去,提高成品产量,降低了副产品次氯酸钠的生成,提高了经济效益。

2017-01-12

冯利明(1972-),男,工程师,从事氯碱工艺技术管理工作,电话:13939147140。

TQ09

B

1003-3467(2017)04-0047-02