利用交变旋转磁场去除叶片气膜孔毛刺的试验研究*

(辽宁科技大学先进磨削技术研究所, 鞍山 114051)

高压涡轮叶片作为燃气涡轮发动机的关键部件,其质量的好坏直接影响涡轮发动机的服役年限。而涡轮叶片的性能很大程度上取决于涡轮的进口温度,它受涡轮叶片材料和结构的限制[1-2]。目前,通过气膜冷却孔技术对航空发动机的叶片进行冷却已经成为应用最为广泛的冷却方式之一[3]。通过气膜孔冷却技术对涡轮叶片进行连续不断的冷却,使之可以在允许的工作环境温度中超过材料的熔点仍能安全可靠的工作,可大大提高涡轮发动机的使用性能及叶片的使用寿命,但是该技术的应用也会对气膜冷却孔的质量提出更高的要求[4-5]。由于气膜冷却孔直径小(通常为0.4~0.5 mm)、空间分布复杂且位置精度要求高,目前在航空制造业中高压涡轮叶片气膜冷却孔大都采用电火花加工,但由于工作液压力降低、基体杂质等导致加工时间延长,造成重融层增厚超标,甚至出现微裂纹;另外,电极进出工件材料边缘时容易产生电压突变,会在气膜孔的棱边处留下诸多毛刺。叶片若不经处理直接使用,容易造成毛刺的脱落,使气膜冷却孔局部堵塞,导致综合冷却效率降低,进而影响燃气涡轮发动机的使用寿命和性能[6-9]。针对这一现象采用传统的研磨方法很难去除掉气膜冷却孔棱边处的毛刺,而采用磨粒流加工方法只能去除部分毛刺;而且,由于磨粒流中含有一些化学成分会对叶片材料产生化学反应,加之磨粒流的方向性,使得气膜孔棱边的毛刺去除不彻底,成为企业急需解决的问题[9-13]。针对该问题提出电磁研磨法,通过交变旋转磁场带动微细磁针旋转与叶片发生碰撞,从而达到去除棱边毛刺的目的。本研究进行磁力研磨试验,在保证叶片气膜冷却孔的尺寸精度和形状精度的条件下,采用电磁研磨法有效去除其棱边毛刺,改善叶片的表面质量,提高叶片的使用寿命。

1 磁力研磨的工作原理与参数分析

1.1 工作原理

图1所示为磁力研磨法加工原理图。采用三相交流电产生旋转磁场,配合变频调速控制装置,不仅能根据实际情况调整磁场强度和转速,而且能周期性地变换转动方向,从而最大限度地提高研磨效果。

图1 交变旋转电磁场研磨工作原理Fig.1 Working principle of alternating rotating electromagnetic device

电磁研磨法除继承了传统磁研磨法的优点外,还具有以下优点:

(1)磁场强度比较均匀,而且强度较大,这样可以增加容器内的待加工件的数量,提高工作效率,实现大批量生产,这是传统磁研磨方式所不具备的;

(2)磁场强度可由励磁电流调整,进而改变研磨强度,提高适应不同工件的灵活性;

(3)电磁研磨装置无实体旋转,延长了设备使用寿命;

(4)由于没有运动惯性的存在,启动、停止和正反转都很迅捷,为实现高效控制提供了可能。

1.2 磁针的运动分析

磁针在工作过程中,主要存在3种运动方式,即自转运动、公转运动及飞跃运动。

1.2.1 自转运动与公转运动

磁力发生器生成的旋转磁场就像是一对磁极旋转产生的磁场一样,在某一瞬间会有明显的N-S极。因此磁针在旋转磁场中会被磁化,被磁化后的磁针本身形成一对新的磁极,并与旋转磁场的磁极相互作用。图2所示为磁针在旋转磁场中被磁化以后的受力分析图。其中图2(a)为旋转磁场磁场梯度方向与X轴平行时磁针的受力分析。此时,磁针的S极受到N极的吸引力F1,磁针的N极受到S极的吸引力F2,由于磁针更靠近N极,所以F1>F2,这时磁针有一个向左的平移运动。在之后的一瞬间,磁场转过Φ角度,因为这一时间间隔是极其短暂的,此时磁针的受力分析如图2(b)所示,磁针的S、N极分别受到旋转磁场的N、S极的吸引力F1、F2的作用,这两个力均指向磁场的梯度方向,相互平行但方向相反。

根据力的平移定理,将图2(b)中的两个力F1、F2简化到磁针的中心点,简化过程如图2(c)所示。

图2 磁针在旋转磁场中的受力分析Fig.2 Force synthesis of magnetic pin in a rotating magnetic field

由图2(c)可知,磁针在磁力F和力矩M作用下产生两个运动,一个是在力F的作用下向左下方的平移运动,一个是在力矩M的作用下绕自身中心点的旋转运动,旋转方向与旋转磁场的方向一致。因此,在旋转磁场连续工作过程中,磁针一方面绕着工作容器的中心轴线做公转运动(图3),一方面绕着自身的中心点做自转运动(图4)。图3和4中数字表示启动时间先后顺序。

1.2.2 飞跃运动

在工作过程中,磁针除了做绕容器筒轴线的公转运动和绕自身中心点的自转运动外,还存在飞跃运动。飞跃运动的产生原因是因为工作过程中,磁针与磁针之间、磁针与工件、磁针与筒壁之间相互碰撞而产生的反作用力形成的方向随机不定的运动。当磁针用量较多时,飞跃运动非常剧烈,当磁针用量较少时,也存在飞跃运动,只是运动效果不明显。图5为飞跃运动产生的运动轨迹,可知,磁针运动轨迹异常复杂且杂乱无章,这是因为磁针与磁针之间、磁针与容器桶之间、磁针与工件之间剧烈碰撞产生反作用力的综合结果。

零件在加工过程中,主要是靠磁针与棱边处的碰撞、击打来达到光整加工、去除毛刺的效果。磁针主要由自转运动、公转运动及飞跃运动组成。磁针的运动形式越复杂,越容易从多角度、多方位对工件进行研磨且研磨的效果要远远好于方向单一的手工研磨。

图3 磁针公转运动示意图Fig.3 Magnetic pin orbital motion diagram

图4 磁针自转运动分析Fig.4 Magnetic pin rotation diagram

图5 磁针飞跃运动产生的运动轨迹Fig.5 Jump motion curve of magnetic pin

1.3 影响加工效率因素分析

工件和磁针在材料上存在差异,所以两者的相对磁导率是不同的。根据电磁学理论可知,当两种具有不同磁导率的材料在磁场中相互接触时,磁场强度方向垂直于两者的接触表面,且在该接触表面上产生的磁压力F可由公式(1)计算得到。

其中,H为磁场强度(A/m),µ0为真空磁导率(H/m),µm为磁针相对磁导率(H/m)。

根据摩擦理论得知,工件与磁针间的作用力F和工件与磁针的碰撞几率决定了研磨效率,而工件与磁针的碰撞几率取决于旋转磁场的速度v。因此,可以通过作用力F和旋转磁场的速度v的乘积Fv值的大小来判断研磨效率的高低,Fv值越大研磨效率越高。结合公式(1)可以表示出Fv值。

其中,d为旋转磁场的直径(mm) ,n为旋转磁场的转速(r/min)。

根据公式(2)得出,当磁针的材料以及磁场发生装置一定的时候,研磨效率与磁场强度、旋转磁场的转速成正比。磁场强度越大,研磨效率越高;旋转磁场的转速越高,研磨效率越高。在实际应用中由于工件材质不同,Fv应通过试验验证选取,不同材料取值不同。

2 磁力研磨加工试验

2.1 试验装置

图6为电磁研磨法加工微小零件的装置示意图。圆柱形套筒固定不动,将铁芯和线圈环绕其一周。线圈由三相绕组组成,通过特定的缠绕方式缠绕在铁芯上。在套筒内部,放入工作容器,工作容器中盛有工件、混合液和磁针。工作时,外部线圈通以三相交流电,线圈会产生一个随时间做周期性变化的交变旋转磁场。产生的交变旋转磁场会磁化工作容器内部的磁针,迫使磁针随外部旋转磁场一起做旋转运动。在旋转过程中,由于工件的重量要比磁针的重量大得多,所以工件的旋转速度相对于磁针的旋转速度要低而产生相对运动。通过磁针与工件产生随机高频的碰撞、击打,达到光整加工、去除毛刺的效果。

本试验研究中使用电磁研磨法加工涡轮叶片,在加工涡轮叶片时,叶片经定位后放入容器筒内,旋转磁场带动筒内的磁针做高速复合运动。通过调节频率来控制旋转磁场的转速,实现对涡轮叶片表面的研磨抛光。该装置结构简单,操作方便,并且能对叶片表面起到良好研磨抛光效果。

图6 试验装置示意图Fig.6 Schematic diagram of experiment device

2.2 试验条件

试验选用被研磨对象是某型号航空发动机的涡轮叶片,工件材料为单晶体合金,属于不导磁材料,具有很强的硬度及耐磨性。该型号的涡轮叶片尺寸为60mm×45mm×30mm,其形状示意图如图7所示。研磨液为水基研磨液,在研磨过程中有散热作用,防止磨料对工件的干摩擦而导致磁针温升过高,从而磁场强度降低;工件的微观形貌用基恩士VHX-500F超景深3D显微镜观测。

试验时,首先用超声波清洗机清洗工件并烘干,清除残留在气膜冷却孔空口的油污,以增加研磨效率;用超景深3D显微镜分别观察研磨前内外腔气膜冷却孔原始形貌。然后将叶片、研磨液与磁针按一定的比例混合后放入容器内,最后将容器放入到套筒内。研磨叶片内腔时,需在其内腔内放入一定量的磁针并封闭。试验选用的磁针直径一定要大于叶片气膜孔的直径,防止磁针在研磨过程中钻入孔内,造成堵塞。由于涡轮叶片内腔空间狭小,被放置内腔的磁针受空间的限制运动范围变小,运动速度降低,磁针与工件之间发生碰撞时产生的力也随之减小。故而试验中研磨内腔的孔使用的磁针直径是研磨外表面的孔使用的磁针直径的2.5倍左右。具体试验参数如表1所示,其中磁针参数以直径×长度表示。

打开电磁研磨机进行研磨试验,设定研磨机参数:每5min改变一次磁场的旋转方向,研磨时间设为60 min,研磨频率为16Hz。研磨完成后,拿出工件,取出封闭在叶片内腔的磁针,然后用超声波清洗机清洗工件并烘干,在超景深3D显微镜下观察研磨后叶片内外腔同一位置的微观表面形貌。

图7 航空发动机涡轮叶片类零件示意图Fig.7 Schematic diagram of aeroengine turbine blade parts

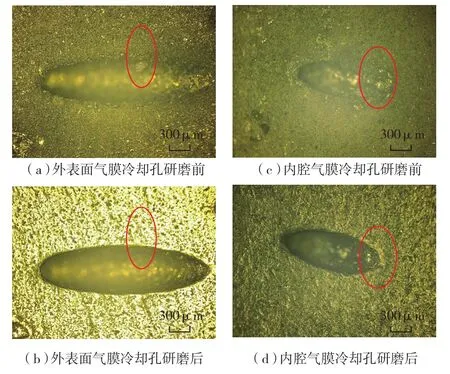

图8 气膜冷却孔研磨前后表面形貌Fig.8 Surface morphologies of the film cooling holes before and after polishing

3 结果与讨论

研磨完成后,使用3D超景深显微镜观察研磨后的表面形貌并与研磨前进行对比。研磨前后的表面形貌如图8所示。观察可知,叶片气膜冷却孔棱边处的毛刺完全去除、棱边变得平整、光滑。通过某生产厂专业测试仪试验,经过研磨后的气膜孔的流量稳定、均匀,冷却效率高,完全满足生产技术要求。

从试验的对比结果来看,无论是外表面气膜冷却孔还是内腔气膜冷却孔,其棱边部位的毛刺去除效果都非常明显,棱边变得光滑、规整,表面质量显著提高。

根据物理学定律,在磁针撞击工件瞬间产生的压强P可以由公式(3)表示:

式中,F为磁针对工件产生的撞击力,S为撞击过程中磁针与工件的接触面积。在研磨过程中,由于磁针与工件的撞击面积非常小,所以产生的压强足以去除小孔棱边部位的毛刺,使表面形貌得到改善,满足工件的使用要求。

4 结论

采用电磁研磨加工方法,对涡轮叶片气膜冷却孔的棱边部位进行去毛刺处理,由试验结果得出如下结论:

(1)电磁线圈产生的交变旋转磁场可以磁化容器内部的磁针,使磁针随着旋转磁场的旋转而旋转。在旋转过程中,通过磁针与工件随机高频的碰撞、击打,达到光整加工、去除毛刺的效果。在工作过程中,磁针主要由3种运动状态组成,即自转运动、公转运动和飞跃运动。复杂的运动形式可以提升工件研磨后的表面效果。

(2)应用磁力研磨光整加工工艺可以有效去除叶片气膜冷却孔棱边部位的毛刺,小孔棱边变得光滑、规整,表面质量明显改善,有效提高了叶片气膜冷却孔的棱边质量,通过流量测试,流量稳定、均匀,冷却效率提高,完全满足生产技术要求。

参 考 文 献

[1]迟重然,任静,蒋洪德,等.涡轮导叶气膜冷却结构半反设计优化方法 [J].工程热物理学报,2016,37(1): 62-66.

CHI Zhongran,REN Jing,JIANG Hongde ,et al.A semi-inverse design optimization method of film cooling on turbine vanes[J].Journal of Engineering Thermophysics,2016,37(1): 62-66.

[2]朱海南,齐歆霞.涡轮叶片气膜孔加工技术及其发展 [J].航空制造技术,2011(13): 71-74.

ZHU Hainan,QI Xinxia.Development of machining technology gas holes on turbine blades[J].Aeronautical Manufacturing Technology ,2011(13): 71-74.

[3]郭永丰,张国伟,王力,等.高温合金IN718上气膜冷却孔电火花加工试验 [J].航空动力学报,2016,31(2): 266-273.

GUO Yongfeng,ZHANG Guowei,WANG Li,et al.Experiment on electric discharge machining of cooling holes in superalloy IN718[J].Journal of Aerospace Power ,2016,31(2): 266-273.

[4]王文三.涡轮中气膜孔孔型及叶片气膜冷却的流动和冷却机理研究 [D].北京:中国科学院,2012.

WANG Wensan.Investigation of flow and film cooling performance of new cooling hole geometry and film colling of gas turbine[D].Beijing:Chinese Academy of Sciences,2012.

[5]肖阳,金涛,何立明,等 .心形孔气膜冷却特性的数值模拟[J].航空动力学报,2016,31(6): 1335-1342.

XIAO Yang,JIN Tao,HE Liming,et al.Numerical simulation on film cooling characteristics of heart shaped hole[J].Journal of Aerospace Power ,2016,31(6): 1335-1342.

[6]陈燕,周锟,牛凤丽,等.航空发动机整体叶盘磁力研磨光整实验 [J].航空动力学报,2015,30(10): 2323-2330.

CHEN Yan,ZHOU Kun,NIU Fengli,et al.Experiment of surface finishing on aero-engine blisk by magnetic abrasive finishing[J].Journal of Aerospace Power,2015,30 (10): 2323-2330.

[7]吕兴国,韩冰,陈燕.基于磁力研磨法对微型槽的精密研磨研究[J].航空制造技术,2016(14): 93-96.

LÜ Xingguo,HAN Bing,CHEN Yan.Study on micro groove polishing based on magnetic abrasive finishing[J].Aeronautical Manufacturing Technology,2016(14): 93-96.

[8]刘凯,张宝诚,宋文超,等.加工工艺对航空发动机燃油喷嘴性能的影响研究[J].航空发动机,2012,38(1): 55-59.

LIU Kai,ZHANG Baocheng,SONG Wenchao,et al.Investigation of effect of machining quality on characteristics for aeroengine fuel injector[J].Aeroengine,2012,38(1):55-59.

[9]周君辉,张靖周.气膜孔局部堵塞对叶片压力面冲击-扰流柱-气膜结构综合冷却效率的影响[J].航空学报,2016,37(9): 2729-2738.

ZHOU Junhui,ZHANG Jingzhou.Effects of partial blockage inside film holes on overall cooling effectiveness of an integrate impingement-finfilm cooling configuration on blade pressure side[J].Acta Aeronautica et Astronautica Sinica ,2016,37(9): 2729-2738.

[10]孙艳伟.磨料流加工中流体磨料流变性质的研究 [D].太原:太原理工大学,2013.

SUN Yanwei.Study on rheological properties of abrasive media in abrasive flow machining[D].Taiyuan: Taiyuan University of Technology,2013.

[11]高航,吴鸣宇,付有志,等.流体磨料光整加工理论与技术的发展 [J].机械工程学报,2015,51(7): 174-187.

GAO Hang,WU Mingyu,FU Youzhi,et al.Development of theory and technology in fluid abrasive finishing technology[J].Journal of Mechanical Engineering,2015,51(7): 174-187.

[12]高传玉,倪秀付,袁润,等.旋转磁场在微小工件磁力研磨加工中的应用 [J].机械设计与制造,2011(2): 64-66.

GAO Chuanyu,NI Xiufu,YUAN Run,et al.The application of rotating magnetic field on manufacturing of micro-parts in magnetic abrasive finishing[J].Mechanical Design and Manufacturing,2011(2): 64-66.

[13]刘新灵,陶春虎,刘春江,等.航空发动机叶片气膜孔加工方法及其演变分析 [J].材料导报,2013,27(11):117-120.

LIU Xinling,TAO Chunhu,LIU Chunjiang,et al.Investigation of processing methods and development of gas holes of engine blade[J].Materials Review,2013,27(11):117-120.