自动钻铆技术在直升机机身总装中的应用研究

(北京航空制造工程研究所,北京100024)

据相关统计,飞机机体疲劳失效事故的70%是源于结构连接部位,其中80%的疲劳裂纹产生于连接孔处,因此连接质量极大地影响着飞机的寿命[1]。因此根据飞机自动化制孔的特点和要求,国外著名的飞机装配设备制造厂家(如Gemcor、EI等公司)生产了许多大型的面向飞机装配的自动化制孔和铆接设备。国外在新一代飞机的研制上大多已经采用自动钻铆设备配柔性定位工装的装配模式,尤其是基于机器人载体的自动制孔及铆接系统[2]。

近年来,国内陆续引进了许多大型自动钻铆机,单台式自动钻铆机逐步开始应用于飞机壁板铆接中,并在局部上采用了较先进的技术,如利用激光跟踪仪或计算机辅助经纬仪技术安装型架[3-4]。少数直升机制造厂也采用了自动钻铆技术,简化了装配型架结构,但与发达国家航空企业相比还存在较大的差距[5]。

直升机外形复杂,而且零件数量巨大,内部空间紧凑,协调关系复杂,装配和安装周期长,质量要求更加严格,所以直升机的装配技术是一项技术难度大、涉及学科领域多的综合性高技术。目前装配工作在飞机生产过程中是最费时费力的,长期以来一直困扰着制造业的发展,严重影响了直升机的研制周期[3]。

本文根据直升机特殊的结构和工艺要求,设计出直升机机身总装自动钻铆系统,能够实现产品的自动压紧、自动测量标定、自动制孔、涂胶、送钉,并实施铆接,能够一次完成手工需要多次操作的工作,可满足直升机装配高质量、高效率的自动化装配需求。

1 直升机机身总装自动钻铆系统功能和结构

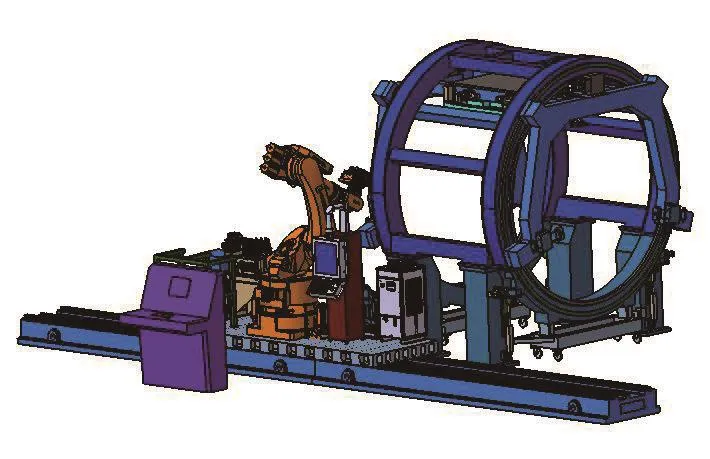

直升机机身总装自动钻铆系统包括机身结构自动化定位子系统、机器人自动钻孔子系统等,如图1所示。此系统可实现机身结构的自动夹持定位、测量和机器人自动定位,实现前机身、中机身及过渡段连接区的自动制孔、送钉并进行铆接。

1.1 机身结构自动化定位子系统

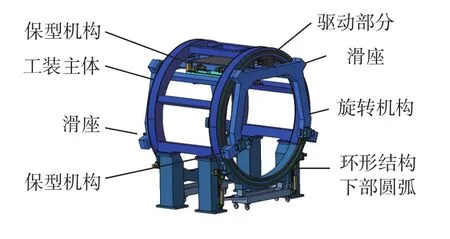

机身结构自动化定位子系统即数字化定位工装,主要包括工装主体、旋转机构和保型机构,可以完成产品的定位、夹持、保型和旋转。其功能主要是在机身结构预连接完成后,拖车驱动机身进入旋转机构,调整位置;然后旋转机构、保型机构入位,保持机身外形;旋转机构驱动机身进行旋转,将机身旋转至工作位置,如图2所示。

图1 直升机机身总装自动钻铆系统Fig.1 Automatic drill-riveting system of the helicopter fuselage assembly

图2 机身结构自动化定位子系统Fig.2 Automatic positioning subsystem of fuselage structure

工装主体包括4个立柱底座和1套环形结构。环形结构采用分体式设计,分为上下两个圆弧部分,上部圆弧固定在工装主体上,下部圆弧固定在小车上。在机身进入上部圆弧后,下部圆弧在小车的驱动下与上部圆弧完成对接,从而完成环形结构的对接。 圆弧导轨、圆弧齿条各分为两组,安装在环形结构的上部圆弧和下部圆弧处,与环形结构同步对接。环形结构通过滑座(位于机身前后两组,每组4个)与旋转机构连接。

旋转机构包括主体部分和驱动部分。旋转机构是通过电机配减速机驱动齿轮和圆弧齿条相互啮合,驱动旋转结构和机身同步在圆弧导轨上做轨迹运动,满足机身旋转至工作位置。

保型机构主要分布在机身前后两组,每组3个。保型机构与机身之间采用球关节和铰链结构的方式连接,减少应力集中,防止机身发生大的变形。

1.2 机器人自动钻孔子系统

机器人自动钻孔子系统由机器人、第七轴、末端执行器、执行单元、送料机构、真空吸尘等组成。机器人用于驱动末端执行器进行钻铆接工作。第七轴由底座、导轨滑块、齿轮齿条、滑台、伺服驱动等组成,通过伺服电机驱动齿轮齿条机构,带动滑台运动,从而驱动机器人沿航向运动。末端执行器搭载各加工单元、配置压脚,安装法相测量机构,可实现法向反馈、照相测量、压紧、钻孔、铆接等功能。

2 直升机机身总装自动钻铆系统工艺分析

直升机是高科技复杂产品,它的研制生产涉及到企业各个方面,需要多专业、多学科的技术支持,所以直升机装配过程中对工艺的要求非常高。根据各项装配技术的特点和直升机的机身结构,本系统的工艺过程为:

(1)系统初始化,测量基准点,建立坐标系。

(2)机身结构预连接完成,拖车驱动机身结构进入工装主体,调整位置。

(3)数字化定位工装保型机构入位,保持机身外形,旋转机构驱动机身在圆弧导轨上做轨迹运动,旋转至工作位置。

(4)第7轴驱动机器人系统进入工作位置,末端执行器上的照相单元,采集工艺基准孔信息,控制系统进行计算,拟合加工坐标系。

(5)机器人自动钻孔子系统开始进行制孔、送钉以及铆接安装工作,并循环此部分工作,直至将该侧该区域的工作完成,第7轴驱动机器人进入该侧下一区域工作。

同时注意到在模型3的控制变量中,研究生毕业学校等级对研究生的学术水平有显著的正向影响,这表明从统计学意义上来讲,国家重点院校对研究生学术水平的影响要显著高于其他一般普通院校,这与我们的经验也是比较吻合的。但是当模型中引入研究生学术感知力变量时,控制变量对研究生学术水平的影响并不显著。

(6)旋转机构驱动机身结构进行旋转,将工作区域旋转至下一侧。

(7)进行(4)~(6)工序的循环,完成所有制孔及铆接,机身下架,进行后续工作。

3 关键技术

直升机机身总装自动钻铆系统是集机械、电气、软件于一体的复杂多功能系统,涉及多专业、多学科。因此,直升机机身总装自动钻铆系统得以应用和发展需解决以下关键技术。

3.1 数字化定位工装

直升机因为外形复杂,内部空间紧凑,所以设计一套数字化定位工装就显得非常关键。本文根据直升机制造过程、机身特点和工艺要求设计的数字化定位工装,克服了机身外形复杂、不容易定位的问题,可满足机身工况要求,实现工装的数字化和柔性化[6]。

数字化定位工装中的旋转机构可以保证机身旋转至所需要的姿态和角度。为达到机身要做圆周运动的要求,本系统采用力的作用点靠近输出扭矩(输出轴)的方式(即齿轮配合圆弧齿条),齿轮安装在减速电机的输出轴,齿轮驱动圆弧齿条。相对于运动轨迹的直径,齿轮的直径大为缩小,这样就大大降低了对输出扭矩的要求。同时也解决了由于机身位于数字化定位工装的中心,在中心位置设计电机驱动空间局限性的问题。

保型机构既可保证机身的定位,又可保证机身和旋转机构在圆弧导轨上始终同步旋转,同时防止对产品划伤,减少应力集中,实现机身结构的柔性夹持。

3.2 圆弧导轨的设计选型

本系统采用机身与旋转机构在圆弧导轨上同步旋转,所以圆弧导轨的设计选型就尤为重要。

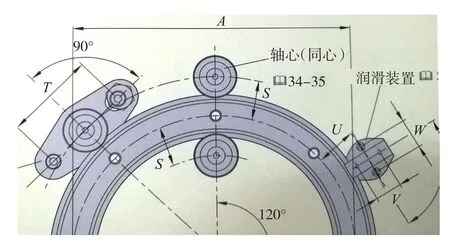

圆弧导轨固定在工装主体上,在圆弧导轨上安装滑座,机身前后两组,每组4个,如图2所示。滑座和旋转机构连接,滑座沿圆弧导轨做轨迹运动,带动旋转机构和机身转动。滑座的4个滚轮在弧形导轨两侧的精密V型面上滚动,每侧的两个滚轮中心的运动轨迹是同一条弧线,和圆弧导轨是同一个圆心,两侧的两条弧形运动轨迹是同圆心,如图3所示。

图3 圆弧导轨和滚轮的原理图Fig.3 Principle diagram of arc guide rail and wheel

3.3 消隙机构

本系统直升机机身沿圆弧导轨做轨迹运动,所以对于旋转精度要求很高。为了提高齿轮和圆弧齿条的传动精度就要设计齿轮消隙机构,本系统采用双齿轮消除间隙:两个齿轮合并到一起安装,并且两个齿轮之间装有可以周向相对扭转错位的装置。双齿轮与圆弧齿轮同时啮合,啮合时双齿轮中的一个轮齿与相邻轮齿的受力面啮合,而双齿轮的另外一个齿轮与相邻轮齿的背面啮合[7]。

3.4 末端执行器

末端执行器是机器人自动钻孔子系统的核心部分。其机构形式直接影响整个系统的功能和作用。伴随着现代飞机装配对设备多功能需求日益强烈,末端执行器应在现有制孔的基础上开发面向送钉、涂胶、铆接等新型功能[8-9]。

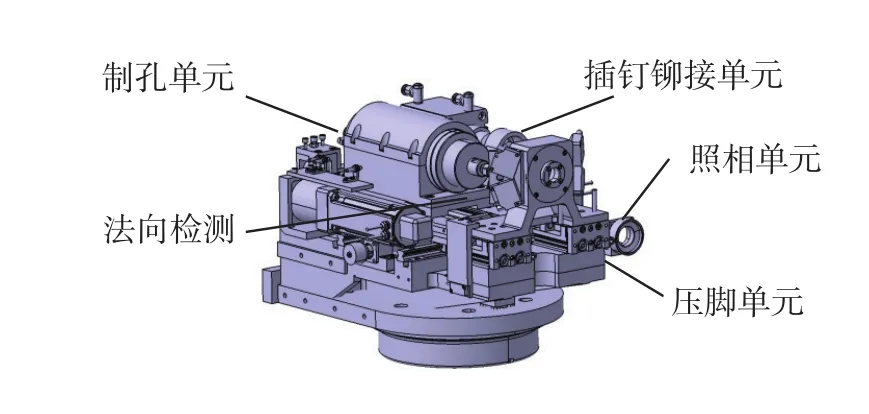

本系统设计的末端执行器具有轻量化、多功能化的特点。末端执行器集成的执行单元有:制孔单元、压脚单元、插钉铆接单元和照相单元(见图4)。末端执行器可实现自动完成特征定位、法向找正、压紧、钻孔、锪窝、润滑、冷却和排屑等主要功能[10]。

图4 末端执行器Fig.4 End-effector

制孔单元的转速1500~15000r/min(扭矩2.6N·m),可实现钻孔和锪窝,主轴进给采用挡块控制以保持较好的重复定位精度。

压脚单元由双气缸推动压脚座压紧零件表面,压脚座上安装4个激光测距仪用来测量加工表面的法向。每个测距仪发射的激光接触到对面物体表面(如飞机壁板蒙皮表面)后反射回来,被传感器接收,可以计算出其与对面物体表面间的直线距离。将4个测距仪准确安装后,计算出加工表面的法向。

插钉铆接单元主要是由从自动送钉系统通过吹钉管选择器被送到钻铆工作头的送钉器,然后再完成铆钉的铆接工艺。

照相单元主要在末端执行器的外壳上装配康耐视摄像头,当移动到照相定位工位时,对产品上的已知目标,根据实际零件的几何形状调整机器人的理论轨迹。通过二维的相机和一维的激光测距仪组合,达到三维测量。

4 结论

直升机机身总装自动钻铆系统符合现在直升机装配制造的要求,具有柔性化、数字化和模块化的特点。随着相关技术的应用和推广,可以促进我国直升机装配技术向着高质量、高效率的方向发展,缩小我国直升机行业的研制能力与国际先进水平的差距,提高国际竞争力,为我国直升机的研制开发提供技术保障。

参 考 文 献

[1]王黎明.数字化自动钻铆技术在飞机制造中的应用[J].航空制造技术,2008(11):42-45.

WANG Liming.Application digital automatic drill-riveting technology in aircraft manufacture[J].Aeronautical Manufacturing Technology,2008(11):42-45.

[2]郭恩明.国外飞机柔性装配技术[J].航空制造技术,2005(9):28-32.

GUO Enming.The plane flexible assembly technology abroad[J].Aeronautical Manufacturing Technology,2005(9):28-32.

[3]李薇.数字化技术在飞机装配中的应用研究[J].航空制造技术,2004(8):24-27.

LI Wei.The application of digital technology in the aircraft assembly[J].Aeronautical Manufacturing Technology,2004(8):24-27.

[4]许国康.自动钻铆技术及其在数字化装配中的应用[J].航空制造技术,2005(6):34-37.

XU Guokang.Automatic drilling and riveting technology and its application in digital assembly[J].Aeronautical Manufacturing Technology,2005(6):34-37.

[5]陈先有,黄俊波.直升机数字化装配技术分析[J].新技术新工艺,2007(7):57-60.

CHEN Xianyou,HUANG Junbo.The helicopter digital assembly technology analysis[J].New Technology & New Process,2007(7):57-60.

[6]卢廷钧.数字化技术在直升机制造企业中的应用与发展[J].航空制造技术,2004(14):26-30.

LU Tingjun.The application and development of digital technology in the helicopter manufacturing enterprises[J].Aeronautical Manufacturing Technology,2004(14):26-30.

[7]饶军,田宏宇,李玉兰.数控机床与数控技术[M].北京:中国林业出版社,2006.

RAO Jun,TIAN Hongyu,Li Yulan.Nc machine tool and numerical control technology[M].Beijing: China Forestry Publishing House,2006.

[8]魏超.柔性导轨制孔系统在现代飞机装配中的应用研究[J].航空制造技术,2016(22):36-41.

WEI Chao.Research on application of flex track drilling system in modern aircraft assembly[J].Aeronautical Manufacturing Technology,2016(22):36-41.

[9]杜宝瑞,冯子明,姚艳彬,等.用于飞机部件自动制孔的机器人制孔系统[J].航空制造技术,2010(47):47-50.

DU Baorui,FENG Ziming,YAO Yanbin,et al.The robots used in aircraft component system of automatic hole hole making system[J].Aeronautical Manufacturing Technology,2010(47):47-50.

[10]毕云波,李永超,顾金伟,等.机器人自动化制孔系统[J].浙江大学学报(工学版),2014(8):1427-1433.

BI Yunbo,LI Yongchao,GU Jinwei,et al.Robotic automation drilling system[J].Journal of Zhejiang University (Engineering Science),2014(8):1427-1433.