航空复合材料构件精确制造技术探讨及应用

(航空工业成都飞机工业(集团)有限责任公司,成都610092)

由于复合材料优异的耐疲劳性能和高比强度、高比模量,复合材料已经成为航空结构材料的主流,其用量已经突破了结构重量的50%[1]。航空复合材料构件分为层压结构、夹芯结构和整体结构,如图1所示。主要用于飞机机身壁板、机翼和舵面,如垂尾、副翼等结构。因为高分子材料固有的分子量分布、时温等效性和应力松弛特性,复合材料构件的厚度尺寸公差一般为厚度尺寸的5%~8%,复合材料构件固化变形大[2],有的到达10mm以上。

图1 B787复合材料机身壁板Fig.1 Composite material fuselage panel of B787

军用航空器的外形公差一般为0.5~1.2mm,民机航空器的外形公差一般为1.5~2.0 mm[3]。因飞机结构隐身、高速度、燃油经济性及高公差值的要求,对复合材料构件的制造精度提出了更高的要求,如厚度公差不超过4%,外形公差不超过0.5mm,型面阶差不超过0.1mm。传统的复合材料构件制造精度已经无法满足当今飞行器的高要求,如何提高复合材料构件的厚度及外形轮廓的制造精度,已经成为近10年来国内外航空复合材料构件制造行业的研究重点。

1 复合材料构件工装的精确控制

复合材料构件成型时,构件与成型工装一并在热压罐或固化炉中固化成型,因此零件的气动外形、几何尺寸完全受制于复合材料构件的成型工装。虽然复合材料构件成型工装在设计上和制造上完全满足复合材料构件的气动外形及几何尺寸要求,但是成型工装与复合材料构件热传导系数以及热膨胀差异引起复合材料构件层合板内部产生温度分布梯度及应力梯度[4],直接影响到复合材料构件成型后的实际外形和尺寸精度。因此,工装结构及工装材质将直接影响到复合材料构件成型后的外形和尺寸精度。

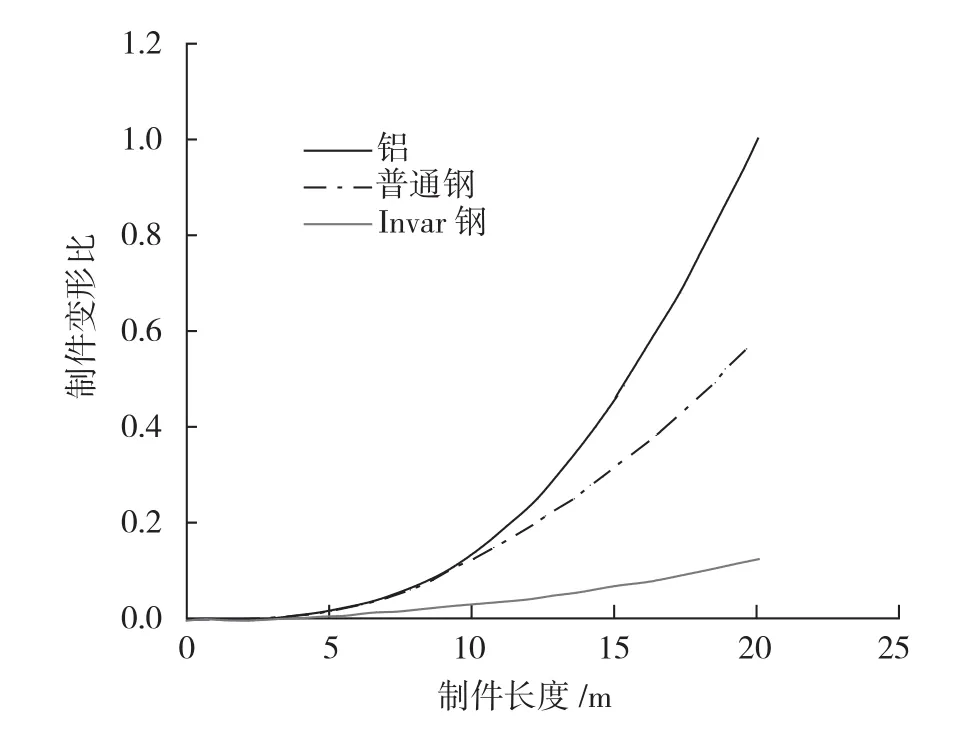

Twigg等[5]通过理论模拟与试验相结合的方法研究了铝结构工装、钢结构工装和Invar钢结构工装在热压罐中受热膨胀而导致工装型面变形情况。结果如图2所示,在工装长度低于2m时3种材质的工装受热膨胀对工装变形几乎无影响,随着工装尺寸增加,不同材质工装热膨胀使得工装型面发生变形,Invar钢工装变形量是几种材质工装中最小的,铝质工装变形量最大。针对航空复合材料构件尺寸大、细长形构件,特别是对构件尺寸及外形精度要求较高的零件,在成型时一般都采用Invar钢工装。

吴建军等[6]研究了工装结构对复合材料构件精确制造的影响,结果表明工装在热压罐中变形主要是发生在工装型面四周边缘处,在垂直工装型面的方向有支撑柱存在的位置的变形量大于无支撑柱存在的位置。这是因为在加热固化时支撑柱对热流的扰流作用加快了支撑柱与周围空气之间的热传递,使得工装局部温度过高造成复合材料构件内部产生的内应力,引起复合材料构件形变。李桂东[7]等认为工装支撑结构中的通风口,对热压罐空气循环系统中空气的流动影响较大,如果工装支撑结构中的通风口开口方向和大小设计不合理,将影响工装模板表面的受热均匀性,导致工装型面变形不均匀,影响复合材料构件的成型精度。FERNLUND 等[8]对比了脱模布与脱模剂对复合材料构件变形的影响,结果表明相同的固化工艺条件下脱模剂比脱模布对复合材料构件变形影响更大,主要是因为脱模布在工装受热膨胀后能随工装生长,而脱模剂作为树脂聚合物很难随工装生长,复合材料构件与脱模剂制件又产生二次变形。

因此,工业上为消除热膨胀系数对复合材料构件外形精度的影响,广泛采用了与复合材料膨胀系数接近的工装材料来制造成型工装,如Invar钢。在工装设计和制造过程中因合理分布支撑柱,在保证工装结构稳定及承压能力下降低支撑柱的使用。正确的防黏层以及复合材料构件成型工装摆放的位置都有利于降低工装变形引起的复合材料构件变形及翘曲,从而提高复合材料构件制造精度。

图2 不同材质成型工装受热膨胀变形对比Fig.2 Warpage as a function of length for parts fabricated with different tooling materials

2 复合材料构件制造温度场的精确控制

无论是热固性还是热塑性复合材料构件的制造通常都需要高温高压和真空,尤其是热固性复合材料构件在高温高压的作用下发生化学交联固化反应,固化温度对树脂的反应速率、交联密度、固化程度起着重要的作用,复合材料构件固化时不同位置在不同时刻的温度的差异将直接影响到构件的制造精度。加热成型的温度场是一个由工装、构件毛坯、加热设备、升降温速率和辅助材料等构成的系统,是系统综合作用的体现,宏观表现为复合材料构件的热均匀性也称热分布。因此,众多专家学者对温度场的研究均集中在对系统热均匀性或热分布的研究方面。

张纪奎等[9]依据热传导和固化动力学理论,通过三维有限元方法研究了复合材料构件的厚度和纤维体积含量在固化过程中的温度和固化度历程及其变化规律。模拟结果表明复合材料构件厚度越大,温度梯度越大,中心点开始固化时间越早;随着固化温度的升高复合材料构件纤维体积含量越高,树脂交联反应放热量越大,复合材料构件中心点温度升高越快,固化程度越高。左德峰等[10]利用有限元方法研究了复合材料构件板厚度、固化升温速率等因素对热压罐固化温度场分布的影响。该计算结果表明,固化过程中应根据复合材料构件层合板的厚度合理地选择升温速率,以保证复合材料构件内部温度场的均匀性。

白树成等[11]通过调整升温速率和成型工装摆放位置,将大尺寸的复合材料构件固化工艺过程中最大温度差由80℃降低到30℃,从而减小了复合材料构件内部温度梯度,提高了复合材料构件的制造精度,较好地满足了设计要求和装配要求。Kim[12]和李君[13]等的研究表明升温速率、恒温时间和降温速率都将直接影响到固化残余应力和应变的产生,且固化残余应力、应变的形成将引起复合材料构件产生回弹及翘曲变形。复合材料构件固化时热压罐环境温度及自身的固化反应放热的共同作用使得复合材料构件内部产生复杂的温度梯度,这种不均匀的温度梯度不仅会造成复合材料的固化程度不均匀,而且还将引起复合材料构件产生残余应力和变形[14],引起复合材料构件在固化成型前期产生内部缺陷[15]。

由此可见,复合材料固化过程中复杂的温度梯度是产生残余应力和变形的直接原因,进而影响到复合材料构件的制造精度,因此在复合材料构件制造时必须对固化温度场进行精确控制。在成型尺寸较大、厚度大的复合材料构件时,升温速率和降温速率过快不仅会影响到成型工装温度场的均匀性,还会造成复合材料构件内部产生较大的温度梯度。温度梯度的存在使得构件内部的树脂固化度不一致,固化收缩引起复合材料构件发生翘曲和变形。虽然较低的升、降温速率能减小复合材料构件内部的温度差异,使得复合材料构件内部温度梯度减小,复合材料构件变形小不易发生翘曲,保证复合材料构件的精确制造,但是过低的升温速率和降温速率无疑会增加零件的制造成本。航空复合材料构件成型时,升温速率一般不超过2℃/min,降温速率一般为2~3℃/min,复合材料构件出罐后需后固化4h以上。

3 复合材料构件制造固化压力的精确控制

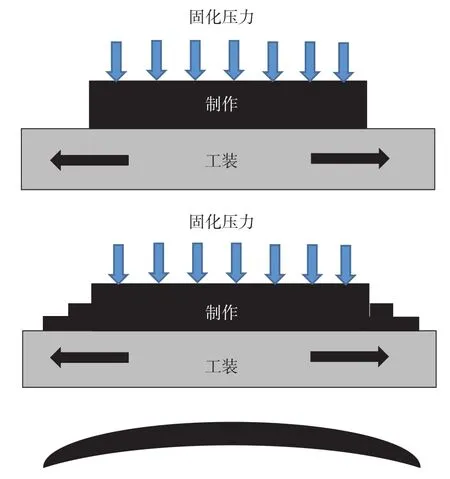

真空袋-热压罐法成型复合材料构件时,预浸料被热压罐固化压力紧紧压贴在成型工装表面,热压罐开始升温后复合材料构件与成型模具之间产生剪切应力。随着温度的升高预浸料的树脂进入橡胶态阶段,此时复合材料构件的剪切模量很低,靠近成型工装型面的预浸料的铺层受到的剪切应力远大于非贴膜面的预浸料的铺层,使得在复合材料构件厚度方向形成一个应力梯度,由于固化压力的作用使得应力梯度随着树脂交联固化而被迫残留在构件内部,直到复合材料构件完全固化。在复合材料构件脱模后,残留在构件内部残余应力得到释放而导致构件发生变形,如图3所示[16]。

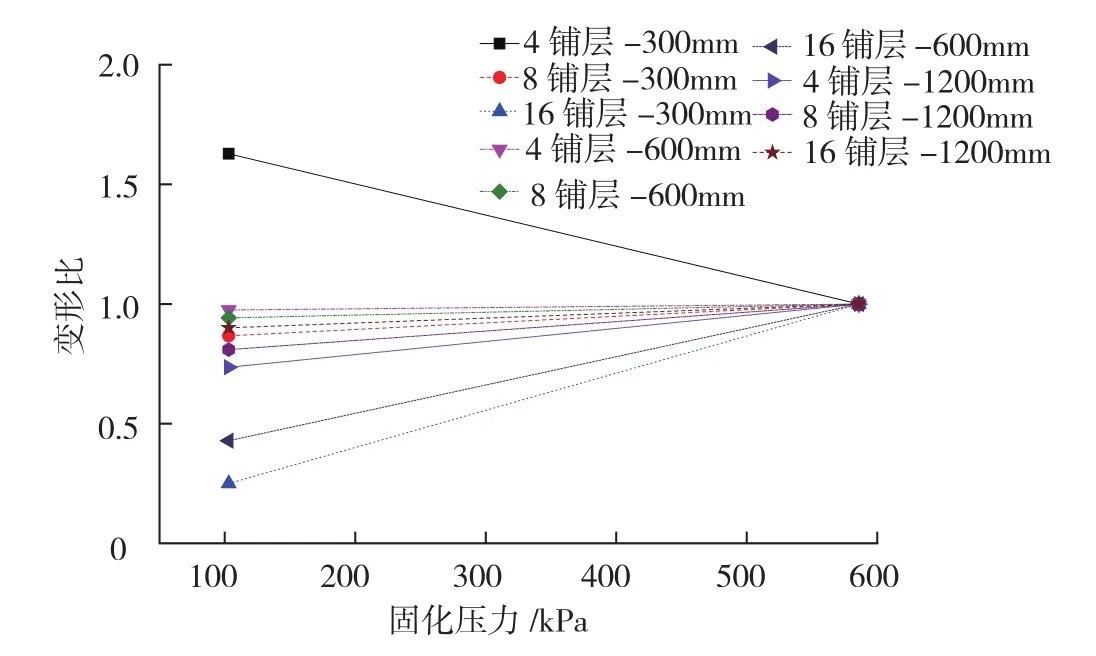

在热压罐固化过程中由于热压罐内的固化压力分布不均匀导致复合材料预浸料构件受压不均,使得复合材料构件不同部位的树脂含量不尽相同。树脂含量的差异直接造成构件不同部位的固化度不一致,引起固化收缩,造成构件的变形和翘曲。Twigg等[17]研究了复合材料构件在不同的固化压力下构件的变形量,结果如图4所示。可以看出随着固化压力的增加复合材料构件的翘曲和变形增加,使得复合材料构件的制造精度降低。

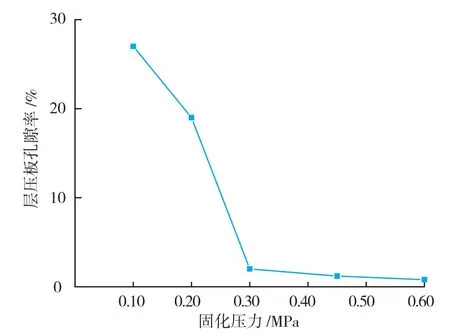

荀国立等[18]研究了外加压力和真空压力对复合材料构件内部孔隙率的影响。认为固化压力达到一定值时压力对复合材料构件孔隙率的影响有限,如图5所示。原因在于压力达到一定值时,内部已经压实厚度不再减少。而越早加压和较小的真空对减少复合材料构件内部孔隙率越有利。

图3 成型工装与复合材料构件在固化作用下受力示意图Fig.3 Proposed mechanism for warpage due to tool-part interaction

图4 不同固化压力下复合材料构件的变形情况Fig.4 Maximum warpage versus autoclave pressure for specimens

综上所述,压力对复合材料构件内部质量有较大影响。在厚度一定的条件下,随着固化压力的增大,复合材料构件的孔隙率逐步降低,而构件的变形量增大。降低复合材料构件成型的真空度可以改善构件内部质量。

图5 不同固化压力下层板孔隙率Fig.5 Porosity at different curing pressure

4 盆形零件精确制造实例

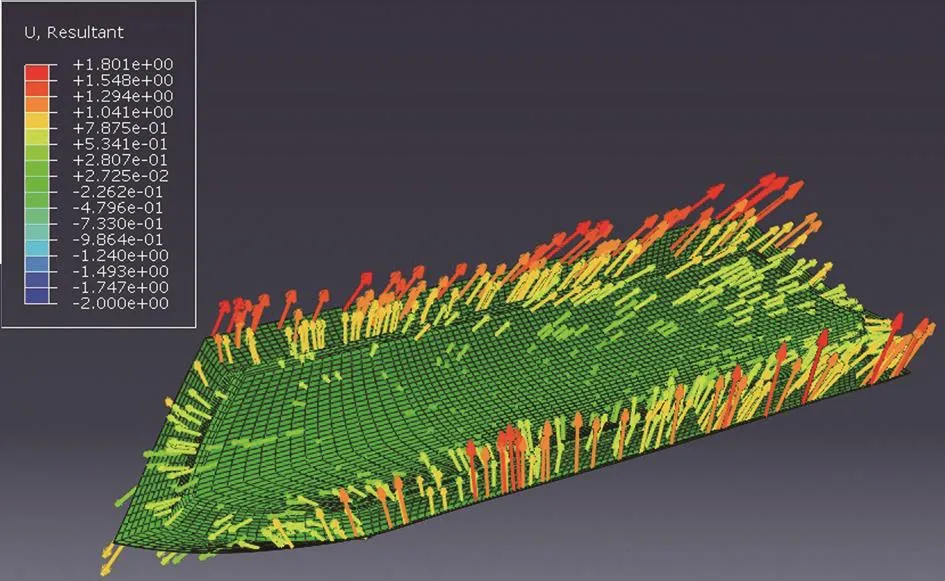

复合材料盆形零件由于外形及铺层结构复杂,在盆沿及盆边位置纤维角度变化大,导致固化完成后变形量大,且与单方向的回弹变形经验对比差距大。手工铺叠的重复性差,导致零件变形量一致性差。本研究利用该零件最终的理论外形创建有限元仿真模型,导入工装及零件的三维数模并进行网格划分。在划分网格的时候考虑网格的精度与计算结果的精度和计算时间的关系,在相对变形量较小的盆形内区域采用较粗的网格,在相对变形量较大的盆边沿区域采用较细密的网格。为保证在仿真时候零件不会发生刚性位移,在零件中间定义了固定约束以限制其自由度。同时对温度场变化曲线及真空系统的压力场等环境参数进行设置。计算分析得到零件的应力变化分布云图(图6),其中红色区域为变形量最大区域。

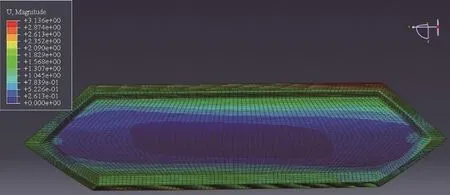

从图6可以得出仿真结果与实物变形趋势和变形的量级是一致的,证明有限元仿真时设置的材料参数和根据工艺技术要求输入的温度场和压力值参数能够表征复合材料零件在热压罐成型过程中的内应力变化及零件脱模后产生的外形回弹。根据有限元迭代补偿方法,得到复合材料零件补偿修模的外形再次利用有限元仿真软件进行计算得到如图7所示补偿后零件变形位移云图。

要得到与理论模型形状差别非常小的成型模具,模具各部分都需要进行变形补偿。实际上在进行固化试验时固化模具已经制造完成,重新加工一套模具花费的时间较长和成本较高,因此可以考虑在原有的模具上进行补偿。将补偿量按照补偿厚度间隔0.1mm做出等厚图,通过激光投影定位系统将需要进行修模补偿的位置及厚度按照投影线进行铺覆补偿。

完成工装补偿后进行了零件试验,并在零件成型时将升温速率和降温速率控制在1.5℃/min,将固化时间由原先的8h延长至12h。零件脱模后检查零件脱模度,结果盆形零件在不施加外力作用下零件贴模度为0.4mm,表明通过对盆形零件工装型面进行补偿及优化工艺参数可以消除零件变形,实现复合材料精确制造,从而提高复合材料零件制造工艺。

图6 仿真位移变形Fig.6 Deformation of the simulation displacement

图7 补偿后零件变形位移云图Fig.7 Deformation of the simulation diagram by compensation

5 结束语

复合材料构件的精确制造受原材料、工装结构与热性能、制造温度场和压力的影响。因此,从下述方法着手可提高复合材料构件成型后的尺寸精度,降低复合材料构件的变形和翘曲。

工装设计时对复合材料构件外形采用数值模拟仿真分析,如有限元分析获取构件成型后变形、回弹理论值,并通过试验核实补偿、修整系数,在工装制造时直接进行补偿,可以缩小复合材料构件成型后构件回弹对制造精度的影响。严格控制工装的温度均匀性,采用与复合材料构件热膨胀系数匹配的材质制造成型工装可提高复合材料构件制造的外形精度,降低工装变形对复合材料构件成型后变形的影响。

优化成型工艺参数,特别是升温速率、降温速率、加压点和固化压力。通过平衡工装、坯料、加热设备、升降温速率和辅助材料组成的综合温度场系统,提高温度均匀性,有利于复合材料构件制造外形精度的提高;采用初始加压、尽可能小的真空值、较低的固化压力有利于提高复合材料构件的厚度、外形的精确和内部质量。

参 考 文 献

[1]徐福全,高大伟,杨楠楠.复合材料自动铺带技术应用及方案示例[J].航空制造技术,2009(22):50-54.

XU Fuquan,GAO Dawei,YANG Nannan .Application and scheme example of composite material automatic striping technology[J].Aeronautical Manufacturing Technology,2009(22):50-54.

[2]国防科学技术工业委员会.复合材料制件一般公差:HB7741-2004[S].北京:中华人民共和国航空工业部,2004:3.

Technology and Industry for National Defense of China.General tolerances for composite parts: HB7741-2004[S].Beijing: People 's Republic of China Ministry of Aviation Industry,2004.

[3]中国航空工业总公司.飞机气动外缘公差:HB/Z23-1980[S],北京.中华人民共和国航空工业部,1980.

China Aviation Industry Corporatiion.Aircraft aerial margin tolerance:HB/Z23-1980[S].Beijing: People 's Republic of China Ministry of Aviation Industry,1980.

[4]唐占文,张博明.复合材料设计制造一体化中的固化变形预报技术[J].航空制造技术,2014(15):32-37.

TANG Zhanwen,ZHANG Boming.Prediction of curing deformation in integrated design and manufacture of composite[J].Aeronautical Manufacturing Technology,2014(15):32-37.

[5]TWIGG G, POURSARTIP A, FERNLUND G.Tool-part interaction in composites processing[J].Elsevier,2001,35(3):135–141.

[6]吴建军,郭军.大型复合材料成型工装热一结构耦合变形分析[J].航空制造技术,2012(23/24):58-61.

WU Jianjun,GUO Jun.Thermal-structure coupling deformation analysis of large composites forming mold[J].Aeronautical Manufacturing Technology,2012(23/24):58-61.

[7]李桂东.复合材料构件热压罐成型工装设计关键技术研究[D].南京:南京航空航天大学,2010.

LI Guidong.Research on key technologies for tool design of composite components undergoing autoclave processing[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2010.

[8]FERNLUND G,RAHMAN N,COURDJI R,et al.Experimental and numerical study of the effect of cure cycle,tool surface,geomety,and lay-up on the dimensional stability of autoclave-processed composite parts[J],Composites Part A Applied Science & Manufacturing,2002,33(3):341-351.

[9]张纪奎,关志东,郦正能.热固性复合材料固化过程中温度场的三维有限元分析[J].复合材料学报,2006,23(2):175-179.

ZHANG Jikui,GUAN Zhidong,LI Zhengneng.Three-dimensional finite element analysis for the temperature field of thermoset composites during cure process[J].Acta Materiae Compositae Sinica,2006,23(2):175-179.

[10]左德峰,朱金福,黄再兴.树脂基复合材料固化过程中温度场的数值模拟[J].南京航空航天大学学报,1999,31(6):701-705.

ZUO Defeng,ZHU Jinfu,HUANG Zaixing.Numerical simulation on the temperature field of the resin matrix material cure process[J].Journal of Nanjing University of Aeronautics & Astronautics,1999,31(6): 701-705.

[11]白树成,王清海,刘梦媛,等.大尺寸复合材料构件热压罐成型工艺温度场均匀性控制[C]//第十四届全国复合材料学术会议论文集.北京: 电子工业出版社,2006.

BAI Shucheng,WANG Qinghai,LIU Mengyuan,et al.The welldistributed temperature field control in large composite part autoclave process[C]Proceedings of the 14th National Composites Conference,Beijing:Electronic Science and Technology Press,2006.

[12]KIM R,RICE B P,CRASTO A S,et al.Influence of process cycle on residual stress development in BMI composites[C]//45th International SAMPE Symposium and Exhibition,Journal of Reinforced Plastics & Composites2000,45(1):148-155.

[13]李君,姚学锋,刘应华,等.复合材料T型整体化结构固化翘曲变形模拟[J].复合材料学报,2009(1):156-161.

LI Jun,YAO Xuefeng,LIU Yinghua,et al.Simulation on curing warpage deformation of composite T-shaped integrated structure[J].Acta Materiae Compositae Sinica,2009(1):156-161.

[14]RADFORD D W,DIEFENDORF R J.Shape instabilities in composites resulting fromlaminate anisotropy[J].Journal of Reinforced Plastics and Composites,1993,12(1):58-75.

[15]KIM C G,KIM T W,KIM I G,et al.Spring-in deformation of composite laminated bends[C]//Proceedings of the 7th International Conference on Composite Materials.Beijing: Journal of Aeronautical,1989.

[16]RIDGARD C.Accuracy and distortion of composite parts and tools: causes and solutions[J].Society of Manufanufacturing Engineer,1993(93):93-113.

[17]TWIGG G, POURSARTIP A, FERNLUND G.An experiment method for quantifying tool-shear interaction during composites process[J].Composites Science & Technology,2003,63(13):1985-2002.

[18]荀国立,邱启艳,史俊伟,等.热压罐固化环氧基复合材料孔隙形成研究[J].航空制造技术,2014(15):110-115.

XUN Guoli,QIU Qiyan,SHI Junwei,et al.Study on formation of voids in autoclave curing epoxy matrix composites[J].Aeronautical Manufacturing Technology,2014(15):110-115.