基于响应表面法的钛合金零件磨抛加工工艺参数优化

杜华鹏 ,陈 杰 ,郭东亮 ,王德廷 ,谢成雨 ,李 洋

(1.天津航天长征火箭制造有限公司,天津 300462;2.北华航天工业学院机电工程学院,廊坊 065000)

钛合金的比强度高,密度小,耐高温、耐腐蚀性好,具有良好的机械、力学性能,被广泛应用于现代工业领域,是国防工业不可或缺的材料。例如,在航天领域,钛合金零件是火箭结构中不可或缺的重要结构承力件,而这些零件的某些重要表面对几何精度和表面完整性要求很高,磨抛加工的效果对钛合金工件的使用性能有着直接的影响。然而,钛合金属于典型的难加工材料,磨抛加工性能很差[1]。

近年来,国内外学者对钛合金零件的磨抛加工进行了大量研究,取得了一定成果,主要集中在砂轮抛光和砂带抛光的比较[2]、砂轮特性参数的选择[3]、砂轮的粘附及抑制措施[4]、磨具的磨损[5]以及磨抛加工温度的研究[6]等方面。但是对于磨抛钛合金零件过程中加工参数优化的研究很少。

响应表面法是在1950年由Box和Wilson提出的,它是一种能够解决多变量问题的稳健设计方法,利用合理的试验设计,采用回归方程拟合试验因素和响应表面之间的函数关系,通过对回归方程的分析获取最优的工艺参数组合[7]。响应表面法在工程问题中已经得到越来越广泛的应用[8-9]。对切削参数的优化选择,许多专家学者做了大量工作。运用的方法主要有线性回归分析[10]、人工神经网络智能预测系统[11]等,前一种方法的建模精度还不能满足表面粗糙度预测的要求;而用神经网络建立模型时,存在着网络内部单元意义不明确、难以表达结构化知识、训练时间太长等缺点。基于响应表面法建立钛合金表面粗糙度的经验公式,不仅有助于分析各参数对表面粗糙度的影响规律,还可为切削参数的优化选择提供依据。

本文采用Box-Behnken试验设计方法,进行工艺参数对表面粗糙度的影响试验,并在该试验数据基础上建立基于响应表面法的钛合金磨抛加工表面粗糙度二阶预测模型,对加工工艺参数进行优化。

1 钛合金零件磨抛加工试验

1.1 试验材料、设备与工具

本次试验所用的钛合金零件毛坯(图1)尺寸:100mm×100mm×16mm。本试验是在立式加工中心上进行的。使用便携式粗糙度测量仪对加工后的表面粗糙度进行测量,并使用三维形貌轮廓仪和超景深三维显微镜完成粗糙度轮廓和表面微观形貌的检测。

1.2 试验条件

钛合金零件被加工表面预先经过铣削加工,铣削后初始表面粗糙度Ra=0.980μ m。钛合金平面磨抛加工情景如图2所示。

图1 钛合金零件毛坯Fig.1 Titanium alloy parts

图2 试验场景Fig.2 Experimental sence

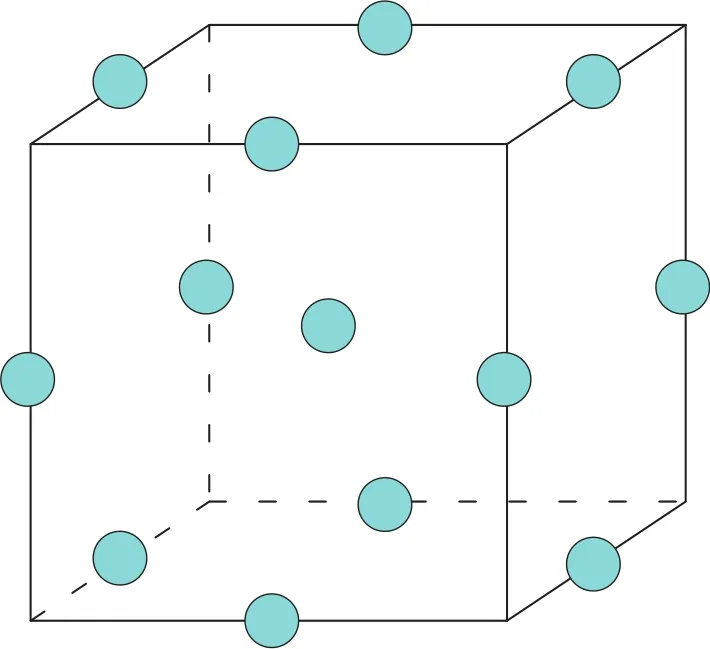

图3 3因素3水平BBD的试验点分布Fig.3 Distribution of test points based on the three-factor and three-level orthogonal design method

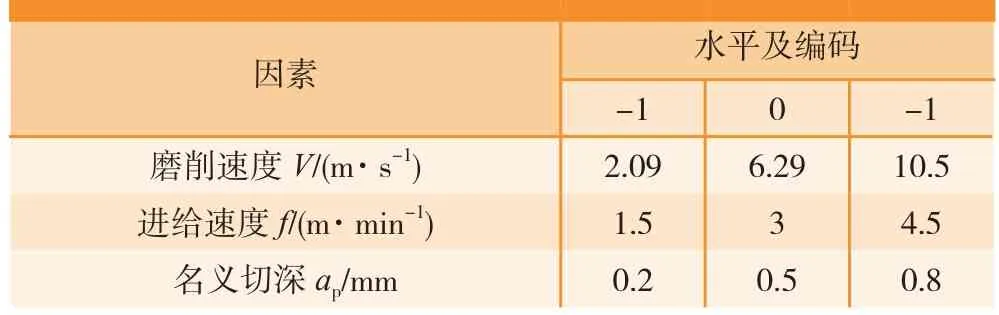

表1 BBD的因素水平及编码

表2 试验设计方案与结果

1.3 试验方法

Box-Behnken试验设计(BBD)是经典的响应表面试验设计方法,在因素相同时,BBD比中心复合设计的试验次数少,具有近似旋转性。经过综合考虑分析,本文决定选用试验次数较少的BBD来进行试验设计。3因素3水平Box-Behnken试验设计的试验点分布情况如图3所示[12]。BBD的因素水平及编码见表1,试验设计方案与结果如表2所示。在这里,将磨削速度、进给速度以及名义切深作为3个因素,由于磨抛加工时,材料并没有实际去除,所以用“名义切深”这个词来表示磨抛加工时砂轮在零件法向的实际压入量。

2 基于RSM的表面粗糙度预测模型

2.1 基于RSM的二阶预测模型及方差分析

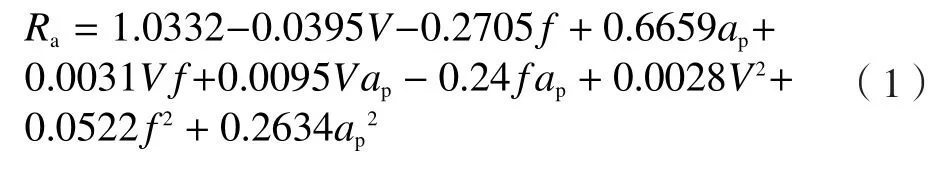

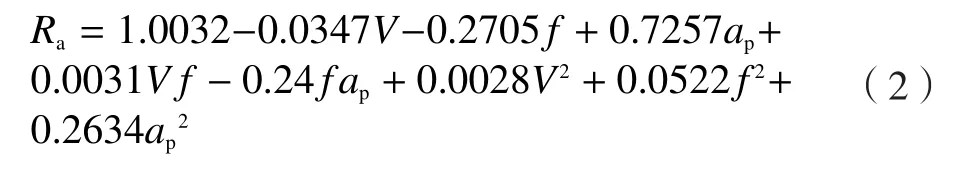

使用响应表面法进行分析可得表面粗糙度的响应表面二阶预测模型:

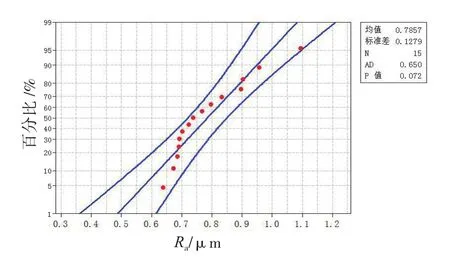

方差分析的前提是数据服从正态分布,因此有必要对试验结果进行正态性检验。在这里使用Anderson-Darling检验方法,绘制Ra的正态概率图如图4所示。从Ra的正态概率图可以看出,P值大于0.05,可以认为数据服从正态分布。

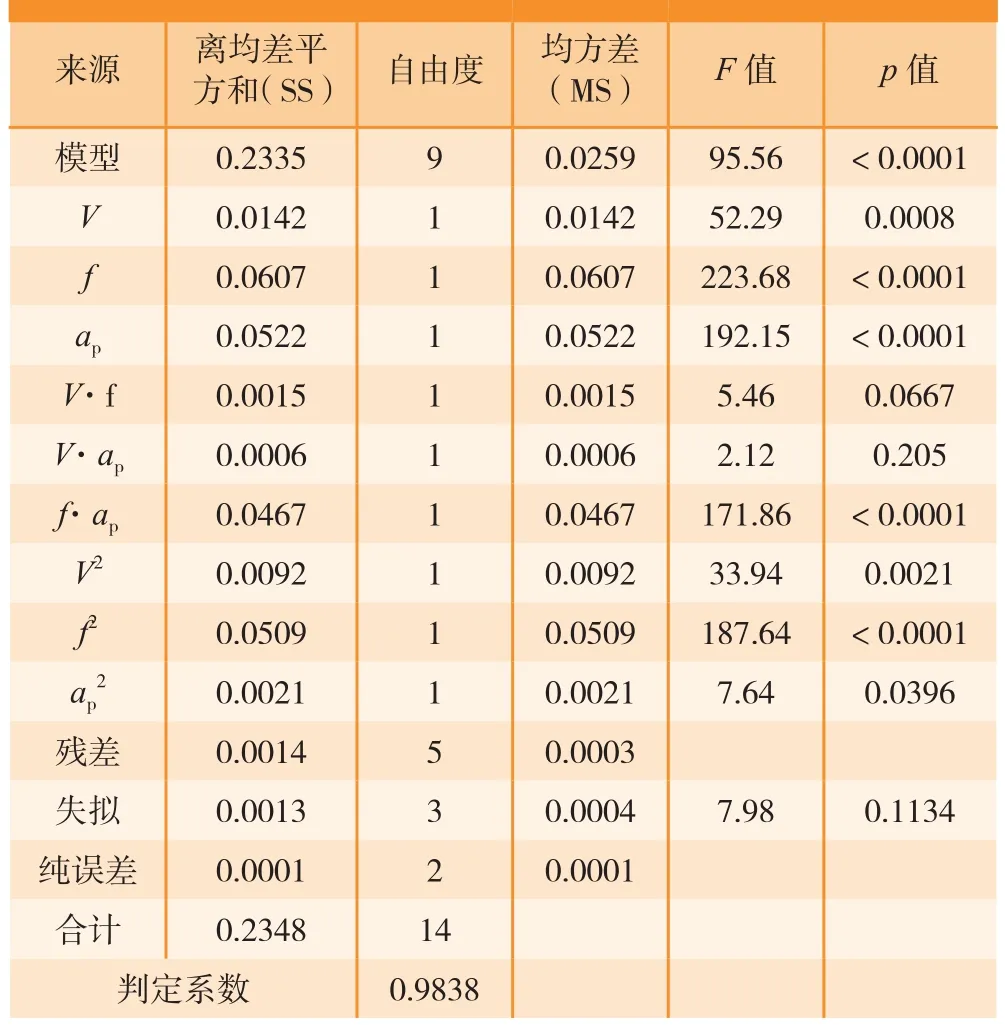

对试验数据进行方差分析,分析结果如表3所示。

从表4可以看出,V·ap项的p值为0.205,表明该项在模型中不显著,为了简化模型,应该剔除,剔除V·ap项后重新计算得到新二阶模型:

表3 对Ra的方差分析

图4 Ra的正态概率图Fig.4 Normal distribution of Ra

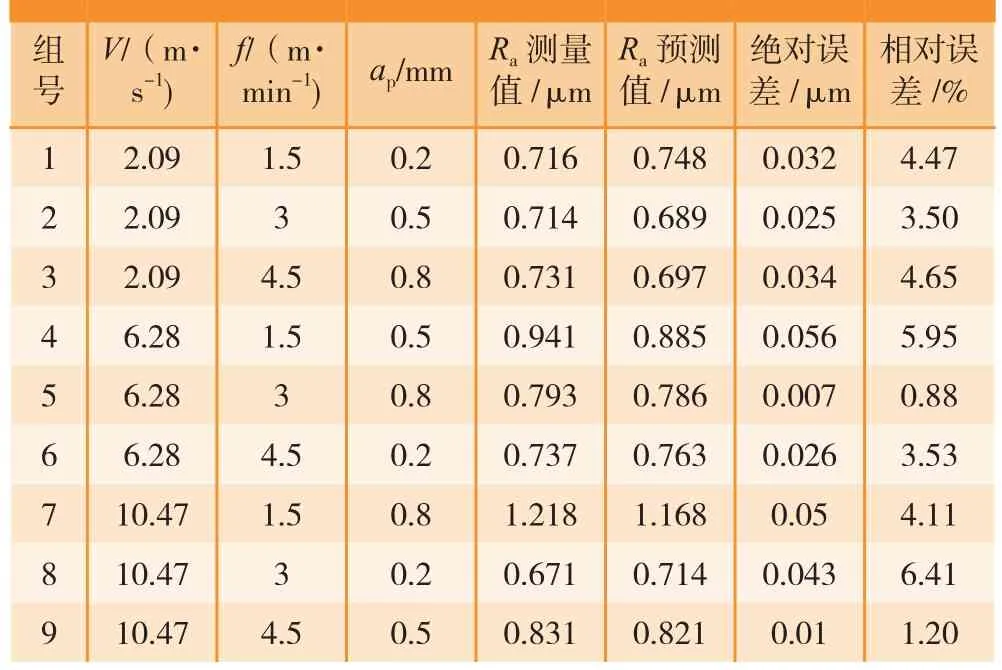

2.2 表面粗糙度预测结果及对比分析

通过进行另外9组正交试验来进行模型验证,将测量值与模型预测值进行对比,其结果如表4所示。

从表4可以看出,Ra的验证试验样本中有7组相对误差在5%以下,其余两组相对误差也没有超过7%,平均相对误差为3.86%。在试验过程由于仪器、试验条件、环境等因素的限制,试验结果不可能完全准确,由于绝大部分数据的相对误差已经很低,说明所建立的二阶预测模型达到了很高的预测精度。

表4 Ra测量值与预测值的对比

3 工艺参数优化

3.1 响应表面分析

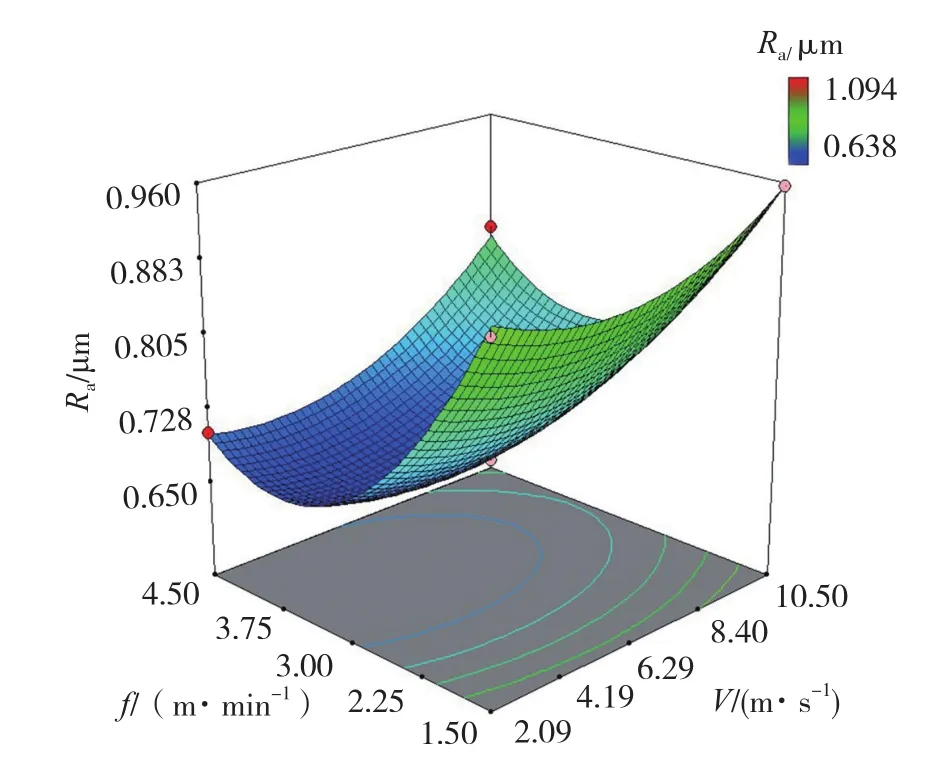

图5为名义切深ap=0.5mm时表面粗糙度Ra预测值与磨削速度V及进给率f之间的响应曲面和等值图。可以看出,表面粗糙度Ra值随着磨削速度V的增大而增大。当V比较小时,表面粗糙度Ra值随着进给率的提高先减小后增大,但是,当V比较大时,表面粗糙度Ra值随着进给速度的提高只是增大而不再降低。从等值线的密度来看,进给速度对表面粗糙度的影响比磨削速度更大一些,磨削速度、进给率以及磨削速度与进给率之间的交互作用都对表面粗糙度Ra值有显著影响,与方差分析结果一致。

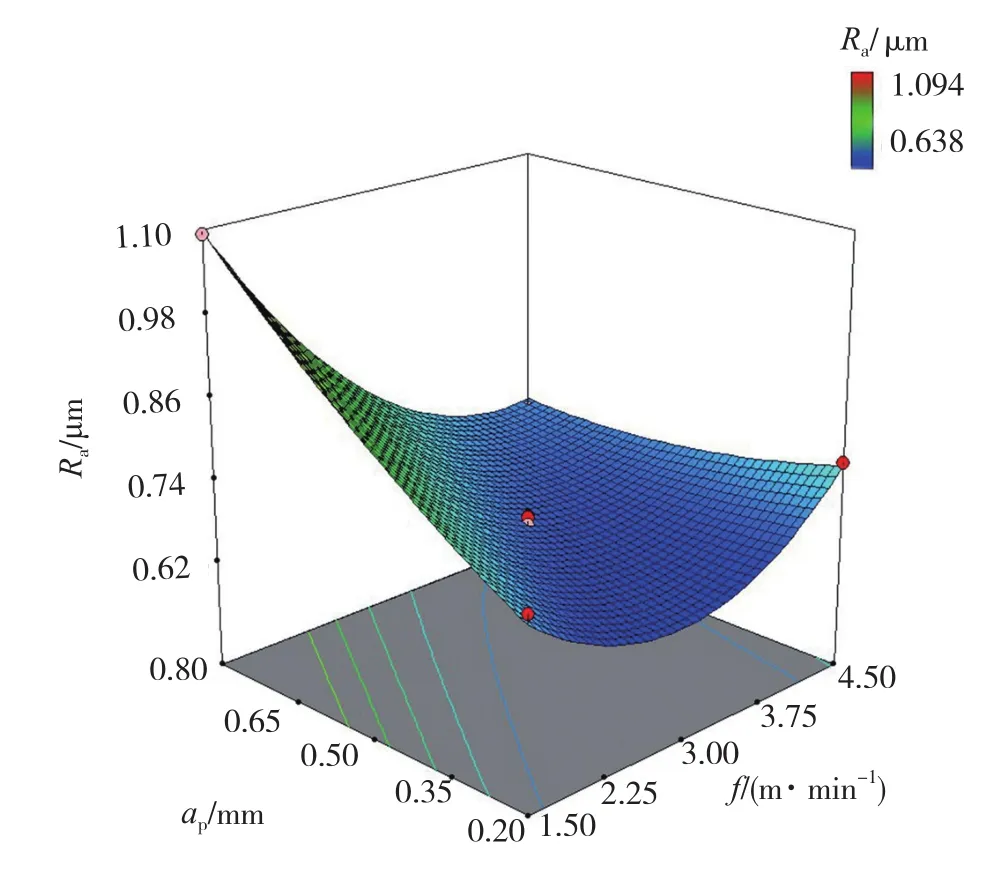

图6为磨削速度V=6.29m/s时表面粗糙度Ra预测值与进给率及名义切深之间的响应曲面和等值图。可以看出,表面粗糙度Ra值随着进给率的提高先减小后增大。进给速度、切深以及进给速度和切深的交互作用对于表面粗糙度的影响都比较大,与方差分析结果一致,必须选择合适的进给速度和名义切深,才能获得比较好的表面质量。

3.2 磨抛工艺参数的优化

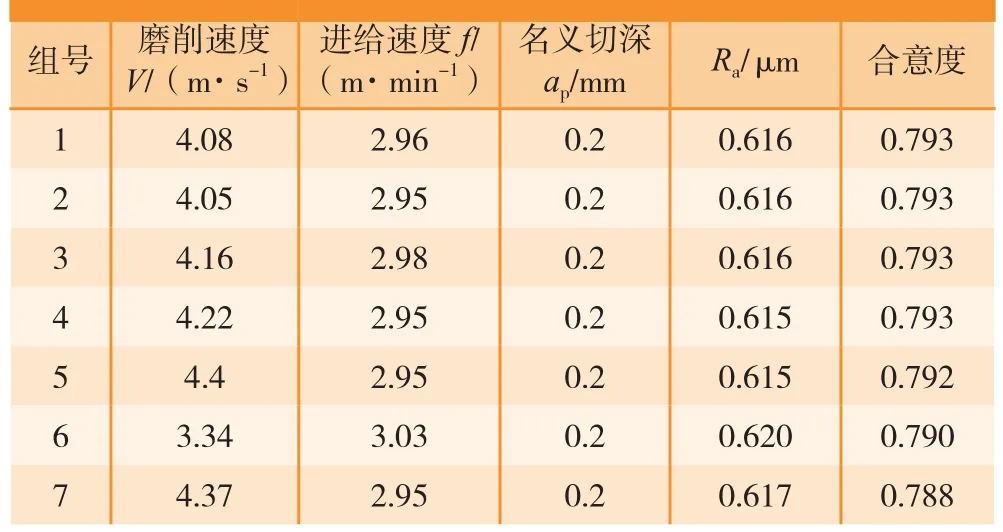

在本文中,Ra是输出响应,工艺参数变量(磨削速度、进给速度、名义切深)的组合是输入量,目的是为了达到较好的表面质量,也就是使响应最小化,需要确定目标值。设定Ra的目标值为0.5μm。将初始条件设定完毕后,通过使复合合意度最大化来确定最优解。利用Design-Expert软件里面的响应表面优化功能,对二阶预测模型方程进行求解,可以得到表5所示的7组符合优化条件的工艺参数组合。

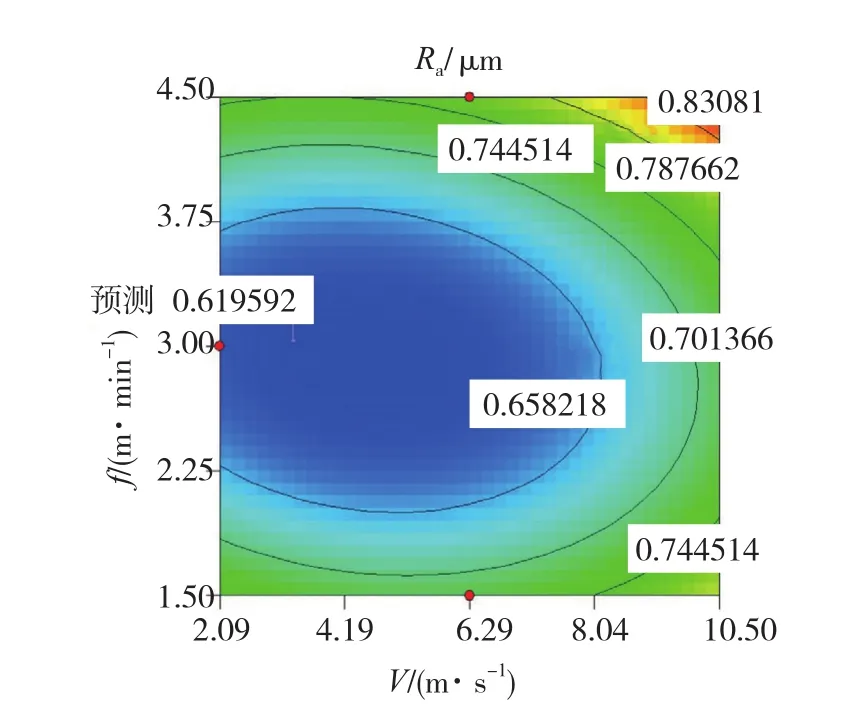

由于名义切深都是0.2mm,考虑到实际生产需要,为提高生产效率,应该选择较大的进给速度f,而且较小的磨削速度V有利于减少工件表面烧伤、微裂纹和内应力产生的概率,增加磨具的使用寿命。因此,选择第6组参数(即V=3.34m/s,f=3.03m/min,ap=0.2mm)作为最优参数,其响应(Ra)在等值线图上的位置如图7所示。

图5 名义切深为0.5mm时表面粗糙度Ra的响应面图及等值线图Fig.5 Response surface plot and contour plot of Ra when the nominal depth is 0.5mm

图6 磨削速度为6.29m/s时表面粗糙度Ra的响应面图及等值线图Fig.6 Response surface plot and contour plot of Ra when the grinding speed is 6.29m/s

3.3 验证性试验

采用相同的试验条件,将加工工艺参数设定为理论最优工艺参数,进行钛合金表面磨削抛光试验,试验测得表面粗糙度Ra=0.662μm,与理论值的绝对误差为0.042μm,相对误差是6.34%。

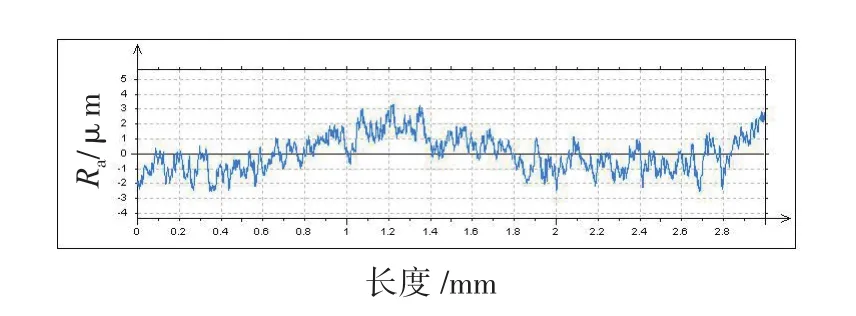

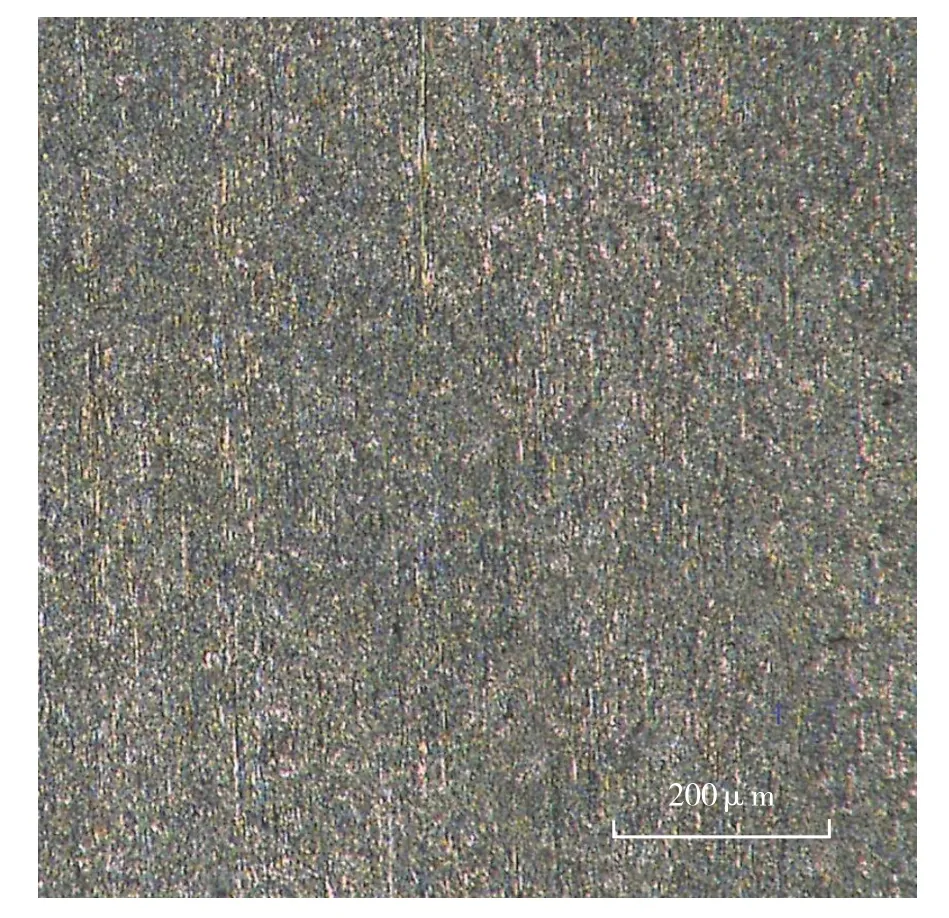

采用最优参数组合获得的粗糙度轮廓和微观形貌分别如图8和图9所示,与铣削完后初始表面相比,表面微观形貌状况得到明显改善,说明使用响应表面分析优化得到的最优参数组合对零件进行加工能够获得比较好的表面质量。

表5 符合优化条件的工艺参数组合

图7 采用最优参数获得的响应在对应等值线图上的位置Fig.7 Response position on the contour map by using the optimum parameters

图8 最优参数组合得到的零件表面粗糙度轮廓Fig.8 Surface roughness profile of the polished surface by using the optimum parameters

图9 最优参数组合得到的零件表面微观形貌Fig.9 Micrographs of the polished surface by using the optimum parameters

4 结论

(1)磨削速度、进给率、切深、磨削速度与进给率之间的交互作用以及进给速度和切深之间的交互作用都对表面粗糙度值有显著影响。

(2)响应表面法能有效地对磨削抛光过程中影响因素较多的非线性表面粗糙度值进行建模。

(3)将响应表面法应用在钛合金磨抛加工的工艺参数优化问题上的方法是可行的。

本文只考虑了磨削速度、进给速度和名义切深这3个主要方面,但是影响表面粗糙度的因素还有很多,比如磨具磨损、温度等。因此,可在此研究的基础上增加磨削参数,丰富试验数据,建立更加精确的钛合金表面粗糙度预测模型。另外,在很多情况下,手工抛光的效果要比机器抛光好,其中很大的原因在于手工抛光具有柔顺性,便于实现力的控制以及对工具磨损的补偿。因此,研究磨削抛光加工时的柔顺控制与恒力加工问题,有助于获得更好的表面质量。

参 考 文 献

[1]郭力,阳超.钛合金磨削加工研究的进展[J].湖南文理学院学报(自然科学版),2009,21(1):67-72.

GUO Li,YANG Chao.Research development of grinding technology for titanium alloy[J].Journal of Hunan University of Arts and Science(Natural Science Edition),2009,21(1):67-72.

[2]AXINTE D A,WONG J K,KONG M C.Workpiece surface integrity of Ti-6-4 heat-resistant alloy when employing different polishing methods[J].Mater Process Technology,2008,46(4):1843-1852.

[3]徐西鹏,黄辉.断续CBN 砂轮缓进给磨削K417钛合金航空叶片材料的研究[J].航空学报,1997,18(3):316-324.

XU Xipeng,HUANG Hui.Study on creep feed grinding of super alloy K417 for vanes used in aero nautical industry by utilizing intermittent CBN wheel[J].Acta Aeronautica et Astronautica Sinica,1997,18(3):316-324.

[4]任敬心,康仁科.难加工材料的磨削[M].北京: 国防工业出版社,1999.

REN Jingxin,KANG Renke.The grind of difficult to machining materials[M].Beijing: National Defense Industry Press,1999.

[5]任守良.钛合金砂带磨削研究[D].南京: 南京航空航天大学,2007.

REN Shouliang.The abrasive belt grinding on titanium alloy[D].Nanjing: Nanjing University of Aeronautics & Astronautics,2007.

[6]范敏霞,张飞虎,崔玲丽.用有限元法进行低温磨削钛合金温度场的研究[J].金钢石与磨料磨具工程,2002,130(4):20-23.

FAN Minxia,ZHANG Feihu,CUI Lingli.Research on the temperature in the grinding zone when grinding Ti alloy under low temperature by finiteelement method[J].Diamond & Abrasives Engineering,2002,130(4):20-23.

[7]景秀并,林滨,张琪,等.用金属陶瓷刀具加工淬硬钢薄壁件切削参数优化[J].组合机床与自动化加工技术,2009(4):30-35.

JING Xiubing,LIN Bin,ZHANG Qi,et al.The optimization of cutting parameters in turning thin-walled workpieces of hardened steel using cermets tool[J].Modular Machine Tool & Automatic Manufacturing Technique,2009(4):30-35.

[8]BOUACHA K,YALLESE M A,MABROUKI T,et al.Statistical analysis of surface roughness and cutting forces using response surface methodology in hard turning of AISI 52100 bearing steel with CBN tool[J].International Journal of Refractory Metals & Hard Materials,2010,28(3):349-361.

[9]闫鹏,张建华,白文峰,等.超声振动辅助磨削一脉冲放电加工表面粗糙度研究[J].中国机械工程,2008,19(12):1462-1465.

YAN Peng,ZHANG Jianhua,BAI Wenfeng,et al.Influence of machining parameters on the surface roughness of ultrasonic vibration aided grinding-EDM[J].China Mechanical Engineering,2008,19(12):1462-1465.

[10]刘晓志,陶华,李茂伟.钛合金TC18铣削表面粗糙度预测模型的研究[J].组合机床与自动化加工技术,2010(7):8-11.

LIU Xiaozhi,TAO Hua,LI Maowei.Establishing predictive model for surface roughness of milling titanium alloy TC18[J].Modular Machine Tool& Automatic Manufacturing Technique,2010(7):8-11.

[11]唐英,陈克兴,孙荣平.基于神经网络的表面粗糙度智能预测系统[J].机床与液压,1996(4):37-38.

TANG Ying,CHEN Kexing,SUN Rongping.The intelligent prediction model on surface roughness based on the neural network[J].Machine Tool& Hydraulics,1996(4):37-38.

[12]KUMAR A,PRASAD B,MISHRA M.Optimization of process parameters for acrylonitrile removal by a low - cost adsorbent using Box-Behnken design[J].Journal of Hazardous Materials,2008,150(1):174-182.