电流辅助钛波纹管成形温度场控制及模拟*

王国峰 ,曹凤超 ,杨 超 ,张乐陶 ,赵 淘 ,张凯峰

(1.哈尔滨工业大学材料科学与工程学院,哈尔滨 150001;2.哈尔滨工业大学金属精密热加工国防重点实验室,哈尔滨 150001)

波形膨胀节是现代工业设备和管网中的关键部件,它具有位移补偿、吸收外力的作用,而金属波纹管是波形膨胀节的关键部件[1-2]。作为一种带横向波纹的圆柱形薄壁弹性壳体,金属波纹管具有很好的密封性和弹性[3-4]。由于它在轴向力、横向力、弯矩作用下,可以发生很大的变形,所以金属波纹管能够适应高强度、大变形以及循环应力的环境[5]。因此,金属波纹管在航空航天、船舶、石油、水利等诸多工业领域具有大量的应用[6]。

波纹管通常工作在应力复杂、腐蚀性强、温度变化大的工作环境中,钢制的波纹管极易受到破坏,从而给工作带来很大的难度[7]。因此,开发新材料波纹管的必要性日益凸显[8]。

钛合金作为一种结构材料,从20世纪50年代发展至今,已经取得了较大的发展。钛元素在地壳中含量高,钛合金比强度极高、耐腐蚀性强、力学性能好,这些优点使钛合金成为制作波纹管的最佳原材料。但是钛及钛合金具有冷变形抗力大、冷加工性能差、回弹严重等缺点,用其制造波纹管具有很大难度[9]。

金属波纹管最主要的成形方法[10]有液压成形、焊接成形、超塑成形等。利用液压成形制造波纹管的缺点是当波纹管尺寸较大时,模具成本高,劳动强度大,对油压机的要求较高;利用焊接成形制造波纹管的最大缺点是波纹管不能承受内压,所以不能作为膨胀节柔性段;利用超塑成形制造波纹管的缺点是加热温度高、成形时间长、生产率很低、能量损耗大,并且成形件的壁厚分布不均匀性较液压成形件高。

电流辅助成形[11-13]是利用电流通过金属时产生的焦耳热将金属迅速升温至成形温度,然后进行成形的方法。电流辅助成形工艺运用电流自阻加热技术,能在几十秒内加热到很高的温度;同时利用通电致塑效应,能大大提高金属坯料的塑性成形能力。因此,利用电流辅助技术成形钛合金波纹管,具有加热速度快、生产效率高、能避免对模具的加热、能源利用率高的特点。

因此,本文采用电流辅助加热钛管材,采用气压胀形和轴向加载的复合成形方法成形钛波纹管。

1 温度场的观测与控制

通过电流辅助的方法将管材加热至所需温度,然后完成波纹管胀形试验。升温过程中,由于电极和夹持装置导热性好,故管材两端散热快,温度低;由于陶瓷导热性比金属差,故管材中间部分散热慢,温度高。

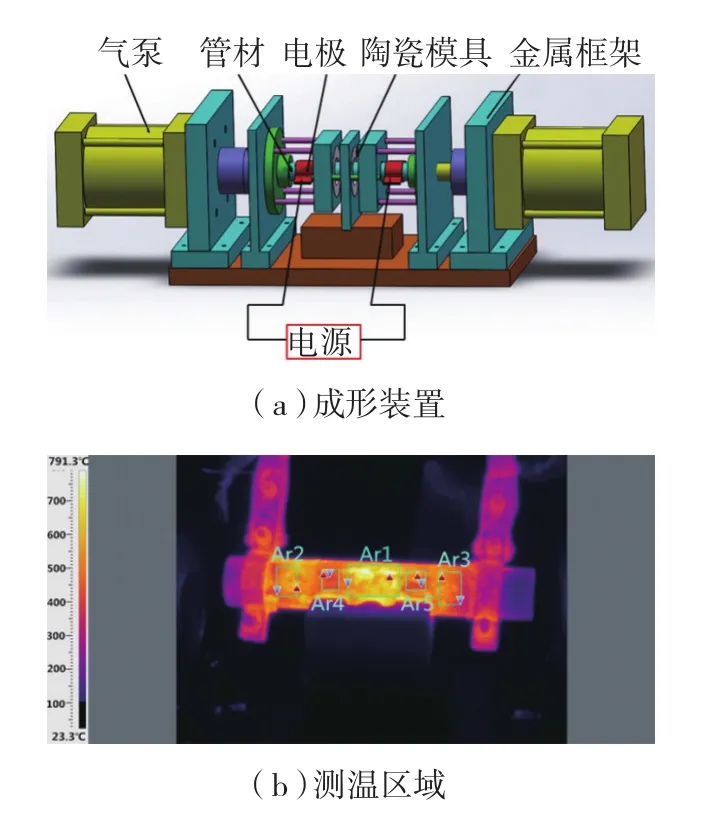

成形过程中的管材坯料被划分为3部分,即:中间区、与空气接触区、与模具接触区,分别定义为M区、A区、C区。

图1显示的是试验过程中管材各区域划分及其温度,设定Ar1为M区,Ar2和Ar3为A区,Ar4和Ar5为C区。其中,A区与空气进行热传导,C区与模具进行热传导,M区处于中心部位且几乎不与陶瓷模具接触。因为陶瓷导热性比空气导热性差,所以M区温度最高,A区次之,C区温度最低。M区是波纹管的成形区,A区是承受补料所加载的轴向力的传力区,所以试验时需要在M区温度较高的基础上,降低A区温度。

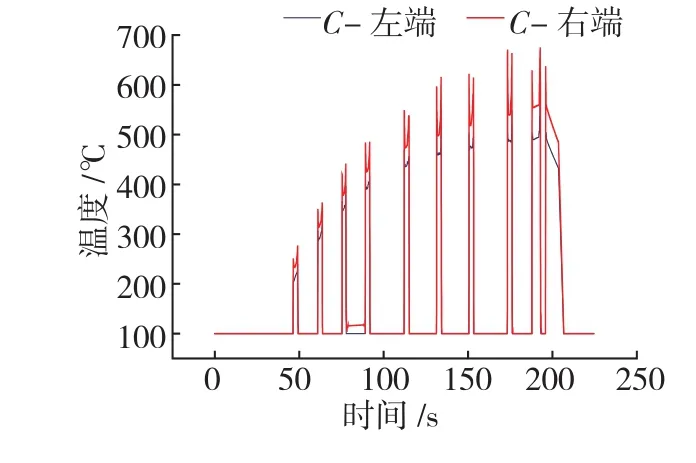

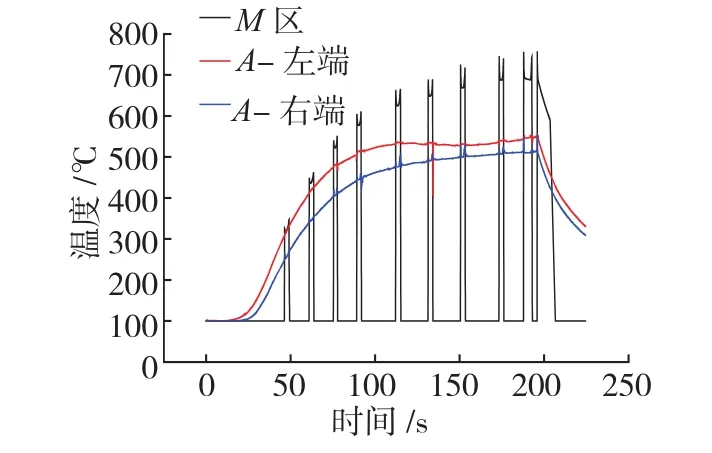

选用500A的电流加载于空管上,利用红外测温成像仪对加热全程进行记录。为了获得相对准确的温度,测量温度时,需每隔20s将陶瓷模具迅速取下并迅速合上。

从图2可以观察到,在C区左侧温度比右端的温度稍低。如图3所示,测量M区温度时,需要取下模具,所以M区温度呈锯齿状;A区左端的温度始终高于右端;A区的最终温度低于M区,温度仍较高,而A区温度太高,容易导致A区的胀形、失稳等问题。因此,必须对温度场进行控制。

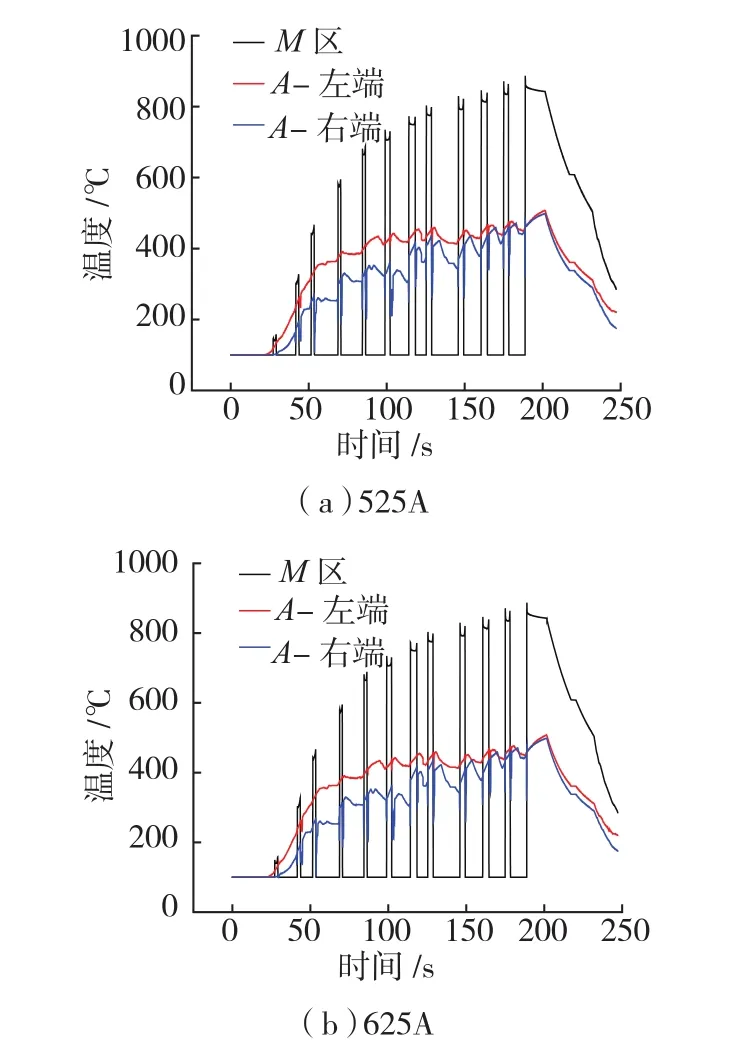

使用灰铁100作为冷铁,并将整个A区充满,可以得到更加合理的温度场。冷铁具有如下作用:一是冷铁能降低A区电流密度,使A区产生较少的热量;二是A区将与冷铁发生热传导,能显著降低A区温度。另外,使用功率为1000W的鼓风机对A区外侧大量通风,使A区温度进一步降低。如图4所示,温度场得到有效控制,M区温度在600~800℃变化时,A区温度稳定在400℃左右。

图1 成形装置及测温区域示意图Fig.1 Schematic diagram of forming apparatus and temperature measurement area

图2 500A电流下空管C区升温图Fig.2 Temperature-rise diagram of tube's C zone under 500A current

图3 500A电流下空管M区和A区的升温对比Fig.3 Temperature-rise comparison of tube's M zone and A zone under 500A current

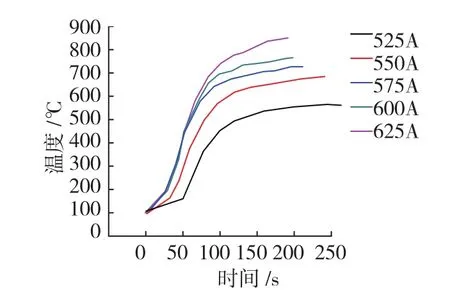

当加载不同电流强度时,管材升温如图5所示。可以看出,随着加载电流的增加,温度上升速率逐渐提高,并且平衡时的温度也随着电流强度的增加而升高。

图4 控制温度场后M区和A区的升温对比Fig.4 Temperature-rise comparison of M zone and A zone after controlling temperature field

图5 5个不同电流载荷下升温曲线Fig.5 Temperature-rise curves under five different currents

2 波纹管成形模拟

2.1 Abaqus几何建模并划分网络

钛合金波纹管成形时,管材受内压力和轴向压力作用,加载方式对波纹管的成形质量至关重要。因此,需要通过模拟得到较佳的成形参数,进而指导试验进行,并成形出质量较好的、壁厚均匀的波纹管。

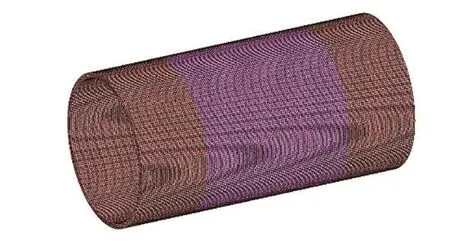

首先,根据管材尺寸和模具尺寸,建立几何模型。

然后,根据前面分析所得的温度场,把中间部分的M区控制在较高的温度,而A区控制在较低的温度。当管材的加载电流为550A时,其M区平衡温度为650℃,且M区处于650℃时,有利于气胀成形,故选取650℃为M区温度。而边缘白色区域为传力区,由图4可以看出,当M区为650℃时,A区稳定在400℃。所以在模拟时,管材被分为两部分,如图6所示,即中间红色区域和边缘白色区域,将红色区域的性能定义为管材在650℃时的性能,白色区域的性能定义为管材在400℃的性能。

随后把管材划分为一定数量的六面体单元,固定陶瓷模具的位置,并将其设置为刚体;设定成形时间;设定管材与模具的摩擦系数;对管材两端施加轴向力,由于实际过程中压头速率不稳定,故不设置固定的进给速度;对管材内部施加载荷。所有设置结束后,管材模拟图如图7所示。

2.2 模拟结果及分析

图6 对管材的分段定义Fig.6 Segment definition of tube

图7 网格划分安装好后的模拟示意图Fig.7 Schematic diagram of assembled model after meshing

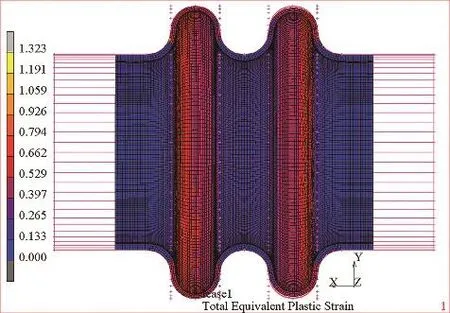

图8 纯胀形下的模拟效果图Fig.8 Simulation diagram under pure bulging

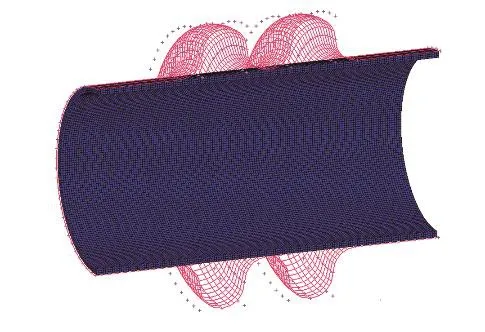

纯胀形的模拟效果图如图8所示,此时内压力为6MPa,无轴向进给补料。可以看出,M区胀形非常小,通过测量壁厚,发现中间区的减薄最明显。因为陶瓷模具的波纹宽度较小,再减去管材壁厚之后,实际得到的波纹管十分狭窄,所以,只使用胀形、忽略轴向进给不能成形出较佳的波纹管。

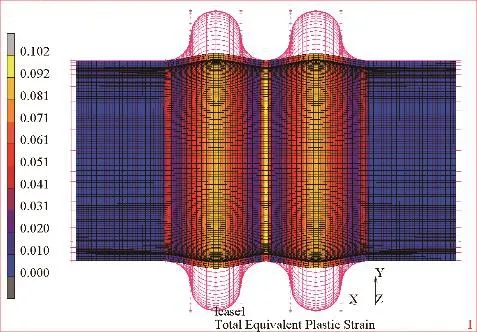

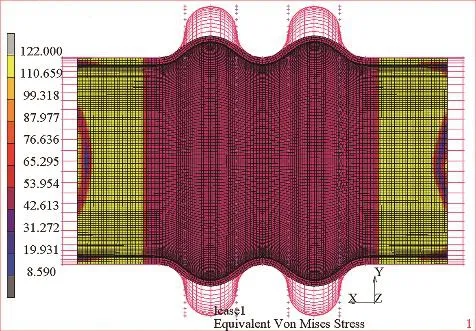

通过对轴向力、内压力以及振幅的调试,最终得到了较佳的模拟结果,如图9所示。可见,应变最大区域为波纹管波峰处。

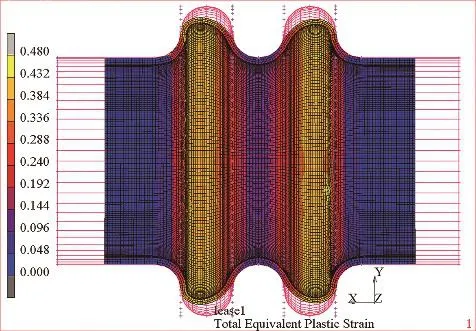

首先,设置内压为4MPa,无轴向推力,使管材成形区产生适当的塑性变形,即管材在各层模具之间部分微微鼓起,如图10所示,初波的作用是防止在后续补料过程中,两端的补料不能顺利补到相应区域。

然后,提供600N的轴向压力,并缓慢增大内压,使补料可以很好地填充到波纹里,如图11所示;继续加压至8MPa保压,并逐步减小轴向压力,停止轴向补料,保压一段时间,得到最终的成形结果。

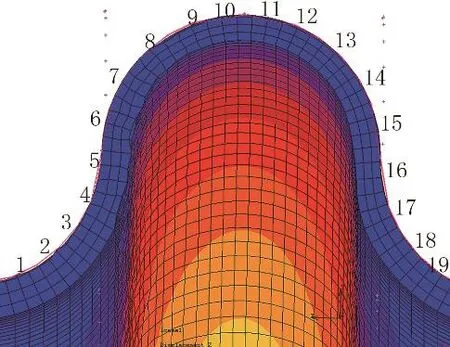

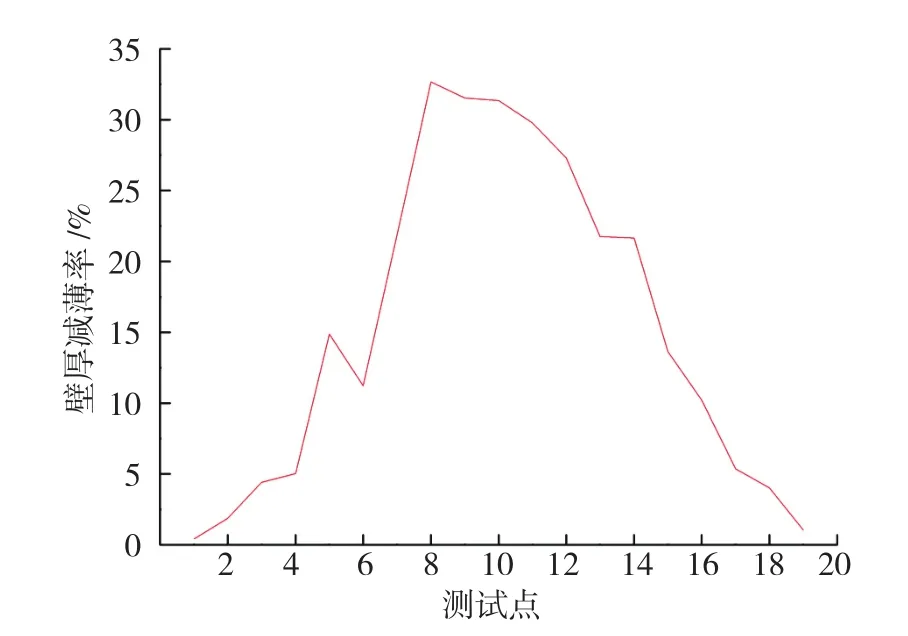

图12与图13展现了测试后波纹管壁厚的减薄情况。可以看出,受到轴向加载的管材先贴紧远离中心波谷一侧,然后胀形贴模。所以波纹最中心处减薄较轻,而远离中心波谷一侧区域的减薄最严重。

通过模拟,可以得到一个较佳的管材进给量,进给量合适与否,直接影响到波纹的成形质量,进给量太大易使波纹起皱,进给量太小易导致波纹没有完全成形。在实际过程中进行微调,可以得到最佳的进给量。

图9 合理的补料和内压作用下的模拟结果Fig.9 Simulation result under rational feeding and internal pressure

图10 初波及应力分布(4MPa)Fig.10 Initial ripples and stress distribution under 4MPa

图11 后续贴模情况Fig.11 Contact situation in feeding

图12 壁厚分布测试点Fig.12 Test points of wall thickness distribution

3 理想的波纹管

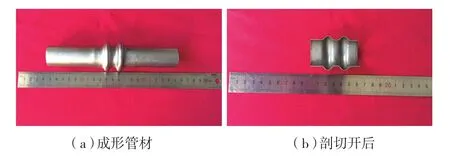

经过模拟和试验对进补量、保温保压时间、轴向加载力和内压大小等工艺参数进行了优化,得到了成形较佳件,如图14所示。

图13 壁厚减薄率曲线Fig.13 Curve of wall thickness reduction rate

图14 成形较佳件Fig.14 Good-quality forming part

4 结论

利用红外测温仪观察到不适宜的温度场,然后采取措施,对管材的温度场进行调控;模拟在不同温度下的波纹管升温和成形过程,最终得到最佳的电流载荷和温度场。通过控制管材的温度场,有效地提高了波纹管的质量,且易于调整不同波纹管的成形参数。通过模拟波纹管成形,得到了波纹管壁厚减薄情况,即中心波谷减薄最轻,远离中心波谷一侧减薄最重。

通过对波纹管成形过程的模拟,可以预测试验中波纹管可能出现的屈服、起皱、胀裂等缺陷。模拟得到加载方式、补料大小等试验参数,对试验具有参考意义。

参 考 文 献

[1]李富科,金军.波形膨胀节的设计[J].石油工程建设,2004,30(1): 27-30.

LI Fuke,JIN Jun.Design of waveform expansion joint[J].Petroleum Engineering Construction,2004,30(1):27-30.

[2]SUBRAMANIAN G,RAGHUNANDAN C.On improving the fatigue life of U-form bellow[J].Journal of Materials Processing Technology,1994,41(1):105-114.

[3]荆留纪,姜晓东.波纹管机械密封的应用[J].一重技术,2002 (4):76-77.

JING Liuji,JIANG Xiaodong.Application of bellows mechanical seal[J].CFHI Technology,2002(4):76-77.

[4]杨宝亮,王汝美.焊接金属波纹管机械密封的应用与存在的问题[J].石油化工设备技术,2002,23(5):64-66.

YANG Baoliang,WANG Rumei.Application and existing problems of welding metal bellows mechanical seal[J].Petro-Chemical Equipment,2002,23(5):64-66.

[5]FARAJI G,HASHEMI R,MASHHADI M M,et al.Hydroforming limits in metal bellows forming process[J].Materials & Manufacturing Processes,2010,25(12):1413-1417.

[6]徐开先.波纹管类组件的制造及其应用[J].北京:机械工业出版社,1998.

XU Kaixian.Manufacture and application of bellows type assembly[M].Beijing: China Machine Press,1998.

[7]康学勤,孙智.供热管道不锈钢波纹管膨胀节失效分析[J].压力容器,2007,24(8):38-42.

KANG Xueqing,SUN Zhi.Failure analysis of expansion joint of heating pipeline stainless steel bellows[J].Pressure Vessel Technology,2007,24(8):38-42.

[8]余百年.波形膨胀节用新材料——B315钢[J].压力容器,1997,14(1):29-32,46 .

YU Bainian.B315—The new material of corrugated expansion joint[J].Pressure Vessel Technology,1997,14(1):29-32,46.

[9]SUN Q Y,GU H C.Tensile and low-cycle fatigue behavior of commercially pure titanium and Ti-5Al-2.5Sn alloy at 293 and 77K[J].Materials Science and Engineering: A,2001,316(1-2): 80-86.

[10]王刚,陈军,张凯锋,等.钛及钛合金波纹管的成形方法和应用[J].机械设计,2005,22(10):51-53.

WANG Gang,CHEN Jun,ZHANG Kaifeng,et al.Forming method and application of titanium and titanium alloy corrugated pipe[J].Journal of Machine Design,2005,22(10):51-53.

[11]姚启明,李双寿,李而立,等.客车镁合金管材电阻加热弯曲工艺[J].轻合金加工技术,2005(8): 48-51.

YAO Qiming,LI Shuangshou,LI Erli,et al.Magnesium alloy tube resistance heating bending process for passenger car[J].Light Alloy Fabrication Technology,2005(8):48-51.

[12]徐先泽,肖雅静,时千峰.感应加热技术的应用及发展[J].现代零部件,2010(3): 62-63.

XU Xianze,XIAO Yajing,SHI Qianfeng.Application and development of induction heating technology[J].Modern Components,2010(3): 62-63.

[13]门正兴,周杰,王梦寒,等.电阻直接加热锻造成形工艺方法及试验[J].重庆大学学报,2011,34(9): 67-72.

MEN Zhengxing,ZHOU Jie,WANG Menghan,et al.Method and experiment of direct heating forging forming process[J].Journal of Chongqing University,2011,34(9):67-72.