伺服加工平台的综合误差建模与补偿*

(厦门大学航空航天学院,厦门 361005)

伺服平台加工的工件表面形貌精度很大程度上取决于刀具相对于工件的位置精度。因此,平台的几何精度控制效果往往是获得高精度工件表面形貌与精确结构的主要限制因素。几何误差主要的处理与控制方法有误差防止和误差补偿等。误差防止是指尝试通过设定制造以及装配途径消除平台加工工件时可能的误差源[1]。但随着现代机械技术的发展,对数控平台加工的精度要求越来越高,仅靠通过误差防止的方式改善精度,会增加很大的平台制造成本,而且在技术上也很难实现,所以单一的误差防止很难满足加工高精度形貌面型的要求[2]。误差补偿是另一种有效改善平台加工误差和平台性能的重要方式之一。针对平台的几何误差,辨识并表征这些误差以及对误差建模补偿可以有效提高平台的加工精度[3-4]。

误差补偿首先需要对平台的几何误差建模,国内外学者做了大量的相关研究。Leete[5]基于三角关系模型建立了三轴机床的综合空间误差模型。Ferreira等[6]建立了二次线性化误差模型,描述了机床三维工作空间的误差分布。Lin等[7]基于D-H模型建立了通用的位置误差和姿态误差空间误差模型。这些建模方法适用范围小、方法比较复杂、准确性低、物理意义表达不清楚。近些年发展的基于多体系统理论建模方法克服了上述缺点,建模过程简单,通用性好,便于计算机快速建模,因此多体系统建模方法得到广泛运用。

在多体系统理论建立的误差模型基础上,韩飞飞等[8]探索了机床直线度误差、定位误差等对加工的影响以及分布演变规律;赵帼娟等[9]研究综合误差位置和方向上的分量,揭示气浮平台产生几何误差的主要原因;范晋伟等[10]修正机床数控指令并仿真试验验证误差补偿;Kong等[11]对X轴和Z轴的两个方向的直线度误差进行补偿,并加工工件验证了建立模型的有效性。这些研究理论和试验联系不紧密,或是建模没有准确表达机床的综合误差。本文综合考虑了X轴和Z轴的直线度误差、定位误差、偏摆误差等其他误差之间的耦合作用对综合误差的影响,建立综合误差模型,最后选择凸锥面、平面和球面3种简单面型工件试验补偿,原理性验证多体系统理论对本文伺服平台建模后的误差补偿有效性。

加工平台综合误差建模

1 伺服平台机构描述

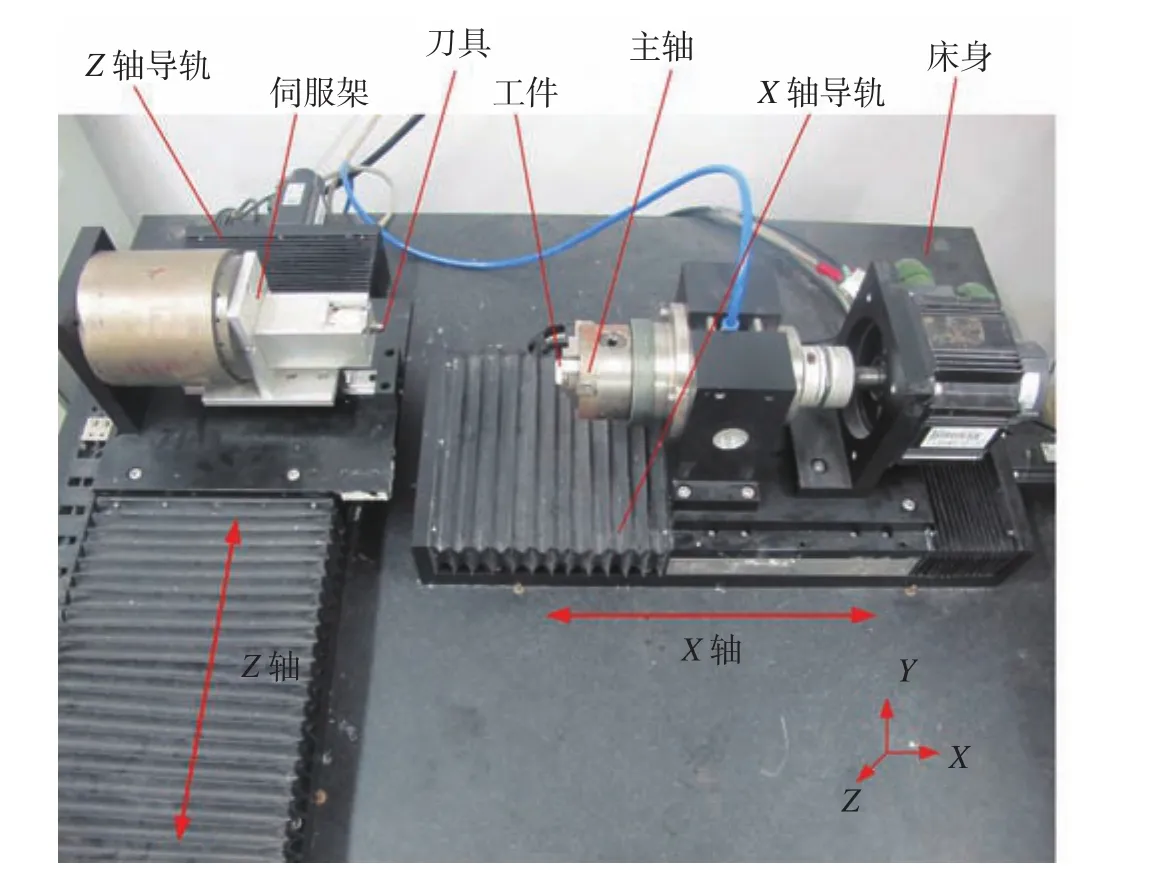

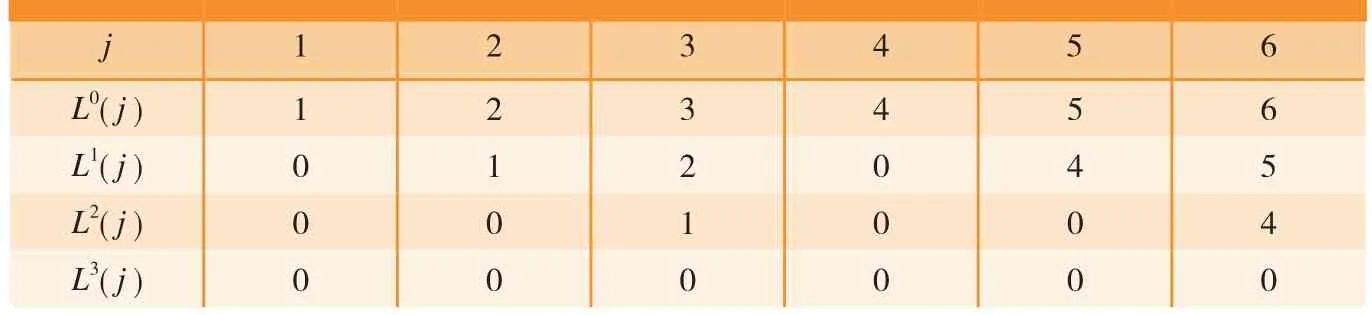

图1是本文研究的伺服平台的实物图,加工平台的多体系统模型由平台床身、X轴导轨、主轴、工件、Z轴导轨、伺服架、刀具等组成。床身至工件分支,令X轴导轨为体1,主轴为体2,工件为体3;床身至刀具分支,Z轴导轨、伺服架和刀具依次命名为体4、体5、体6,其中床身为体0,至此可以获得如图2所示的平台多体系统拓扑结构。低序体阵列可以简明清晰地表示多体系统拓扑结构,如表1所示。一般低序体阵列定义,其中体i是体j的n阶低序体,又满足

图1 伺服平台结构图Fig.1 Structure diagram of servo machine

表1 伺服平台低序体阵列

图2 平台拓扑结构Fig.2 Topological structure of the machine tool

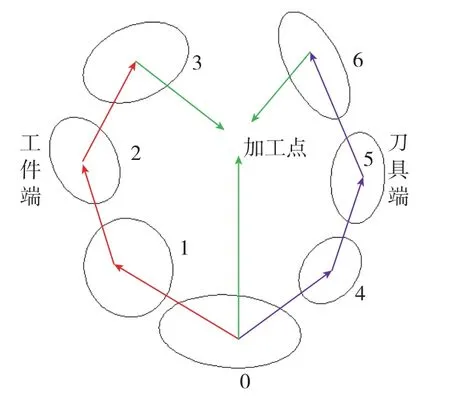

图3 平动单元的6项基本几何误差Fig.3 Six basic geometric errors of translation unit

2 平台几何误差分析

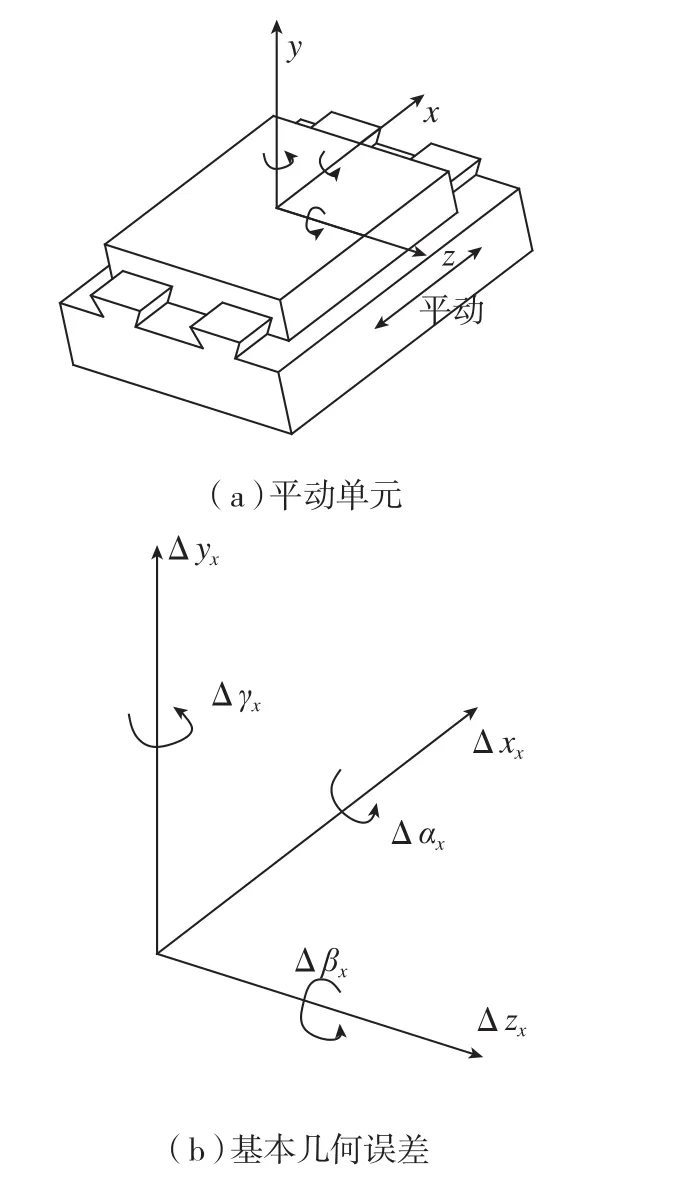

加工平台一般由装夹单元、平动单元、转动单元等组成。一个完整的工件加工需要平动单元和回转单元配合完成。在平动单元运动中,会引起6项基本几何误差。以本文中伺服加工平台为例,对于X轴导轨平动,在X方向会产生一个定位误差Δxx,沿着Y和Z方向上会有直线度误差Δyx、Δzx;同时绕着X轴方向上会有扭转误差Δax,绕着Y方向有偏摆误差Δβx,以及绕着Z方向上有俯仰误差Δγx。伺服平台平动单元还有Z轴导轨,同理,Z轴导轨也存在6项基本误差。平动轴的6项基本几何误差如图3所示。与平动单元运动相似,回转运动单元同样有6项基本误差,不过运动形式不相同,平动单元以位移为运动单位,回转单元是以弧度为运动单位。回转轴有6项基本误差:轴向窜动误差ΔxA,Y向和Z向跳动误差ΔyA、ΔzA,绕自身旋转误差ΔαA,绕Y轴旋转误差ΔβA,绕Z轴旋转差ΔγA。需要注意的是平台几何误差包含装配误差,在伺服平台搭建过程中,X导轨与Z导轨还存有两条导轨之间的垂直度误差 Δβxz。

3 相邻体间齐次变换矩阵及平台误差模型矩阵

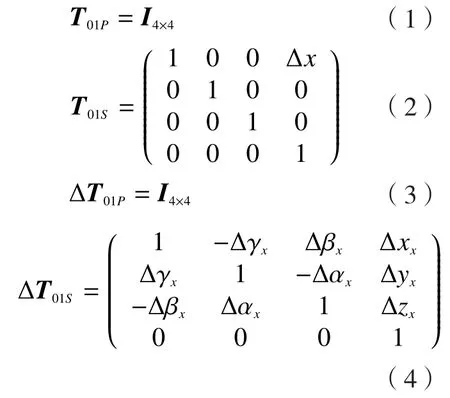

3.1 体1到体0

高序体1(X轴导轨)至低序体0(平台),沿X方向平动,为平动单元。体1到体0的理想静止状态齐次变换矩阵为T01P;理想运动状态齐次变换矩阵为T01S;实际静止状态齐次变换矩阵为ΔT01P;实际运动状态齐次变换矩阵ΔT01S。

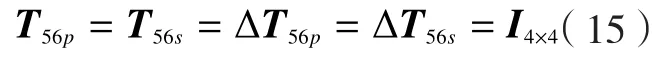

式中:I4×4表示4阶单位矩阵,T表示理想矩阵,ΔT表示实际误差矩阵,下标01表示体1至体0,P表示静止状态,S表示运动状态,后文同理,不作详述。

体1至体0只有一个自由度,X轴导轨运动Δx距离,该运动为一平动单元,其几何误差有6项基本误差:定位误差Δxx,两个直线度误差Δyx、Δzx,扭转误差 Δαx,偏摆误差Δβx,俯仰误差 Δγx。

3.2 体2到体1

高序体2(主轴)至低序体1(X轴导轨),高序体2绕X方向转动,为回转单元。体2到体1的理想静止状态齐次变换矩阵为T12p;理想运动状态齐次变换矩阵为T12s;实际静止状态齐次变换矩阵ΔT12p;实际运动状态齐次变换矩阵ΔT12s。

体2至体1有一个自由度,绕着X轴导轨方向旋转θ角度,该运动为一回转单元,需要说明的是,因为回转轴A是主轴,在加工过程中做高速回转运动,具有很强的动态特性,对平台建模补偿时,通常不考虑主轴误差而另作研究[12]。

3.3 体3到体2

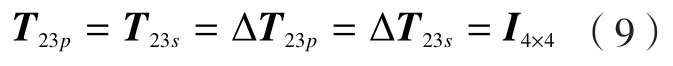

高序体3(工件)到低序体2(主轴),自由度为0,在实际加工工件装夹过程中,倘若装夹方式正确情况下,基于刚体假说理论可以忽略工件装夹误差,即

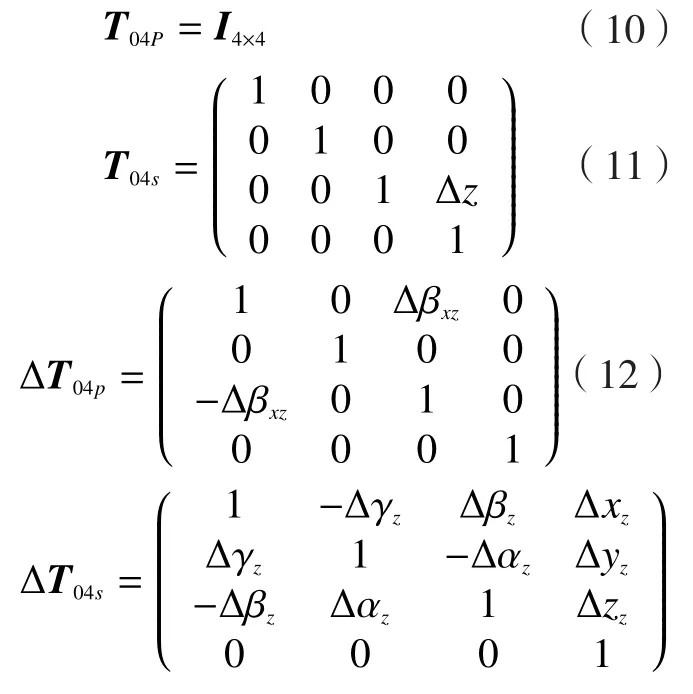

3.4 体4到体0

高序体4(Z轴导轨)至低序体0 (平台),沿Z方向平动,为平动单元。体4到体0的理想静止状态齐次变换矩阵为T04p;理想运动状态齐次变换矩阵为T04s;实际静止状态齐次变换矩阵ΔT04p;实际运动状态齐次变换矩阵ΔT04s。

体4至体0有一个自由度,Z轴导轨运动Δz距离,Δβ×z表示X轴导轨和Z轴导轨绕Y方向的垂直度误差。

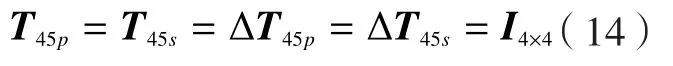

3.5 体5到体4

高序体5(伺服架)到低序体4(Z轴导轨),自由度为0,忽略安装误差视为一体,即

3.6 体6到体5

高序体6(刀具)到低序体5(伺服架),自由度为0,忽略刀具装夹误差,即

可以得到综合误差模型矩阵[12]:

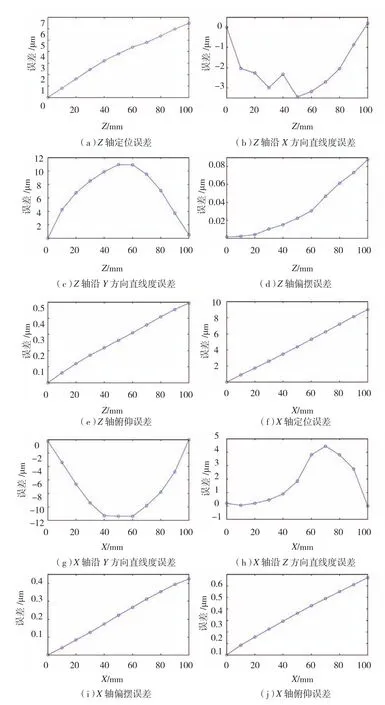

代入公式(10)~(15)到误差模型矩阵公式(16)中,可得到X、Y、Z方向上的误差因子为:

伺服加工平台几何误差辨识

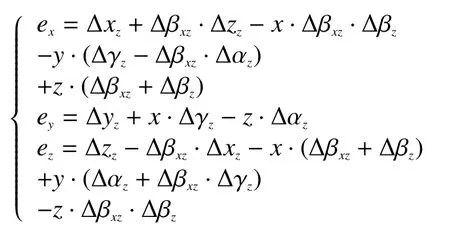

根据前文所述,伺服平台加工过程中有两个平动轴在移动,即X、Z轴,同时平台有一个静态误差即两平动轴之间的垂直度误差,多体误差模型中共计有13项误差。本研究选用Renishaw XL激光测量系统针对加工平台两轴的误差进行辨识,为便于分析,根据其他学者的研究[8,13],平台几何误差中的扭转误差假设为零,对各项误差测量3次后求均值作为最后的误差测量值,测量结果如图4所示。

对激光干涉仪辨识所得到的误差数据进行拟合,Z轴导轨在100mm行程中,定位误差6.51μm,沿X方向直线度误差3.86μm,沿Y方向直线度误差11.23μm,偏摆误差0.0894μm/mm,俯仰误差0.5161μm/mm;X轴导轨在100mm行程中,定位误差9.02 μm,沿Y方向直线度误差11.40μm,沿Z方向上直线度误差5.56μm,偏摆误差0.4244μm/mm,俯仰误差0.6725 μm/mm。X轴与Z轴之间的垂直度误差可以根据各自的直线度误差求出[14],最后求得的垂直度误差为 0.0942μm/mm。

图4 误差测量结果Fig.4 Measurement results of errors

试验验证

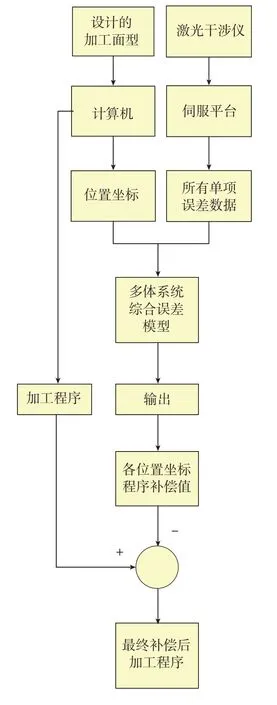

1 误差补偿原理

误差补偿可以有效提高平台的加工精度,包括对加工平台机械结构进行改善的硬件误差补偿方法和不改变平台机械结构情况下的软件误差补偿。本文采用软件误差补偿试验,误差补偿原理如图5所示,根据设计的加工面型用计算机Matlab工具生成平台软件SPiiPlus MMI能够识别的PVT格式的编程代码。另一方面用激光干涉仪测得两轴伺服平台的各单项数据,将这些误差值和Matlab生成相对应的位置坐标代入基于多体系统理论构建的综合误差模型中,计算输出结果的相反数与原来的Matlab生成的加工程序叠加,最终获得了补偿后的加工程序。

2 试验设计

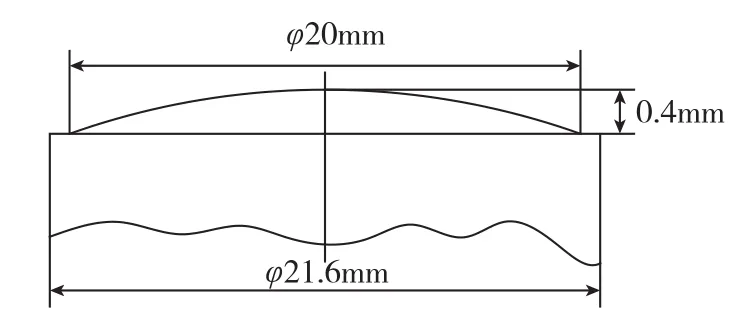

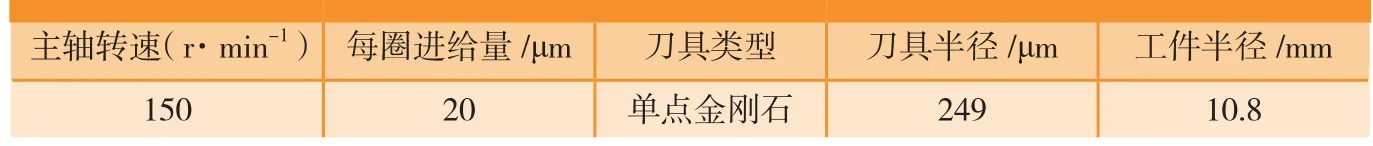

为了探究本研究方法的可行性,试验采用加工凸锥面面型、平面面型以及球面面型对多体系统理论建立的综合误差模型进行验证。每类面型试验分为两组:一组是没有经过误差补偿,另一组经过多体系统理论方法补偿,凸锥面面型工件截面如图6所示,所加工的凸锥面的高度0.4 mm,底面直径大小是20.0 mm。球面面型工件截面如图7所示,球面半径是125.2 mm,球面高度为0.4mm,底面直径大小是20.0mm。以表2所示的试验参数加工工件,利用三坐标测量机测量,Matlab软件处理数据得到残差图。

3 试验结果

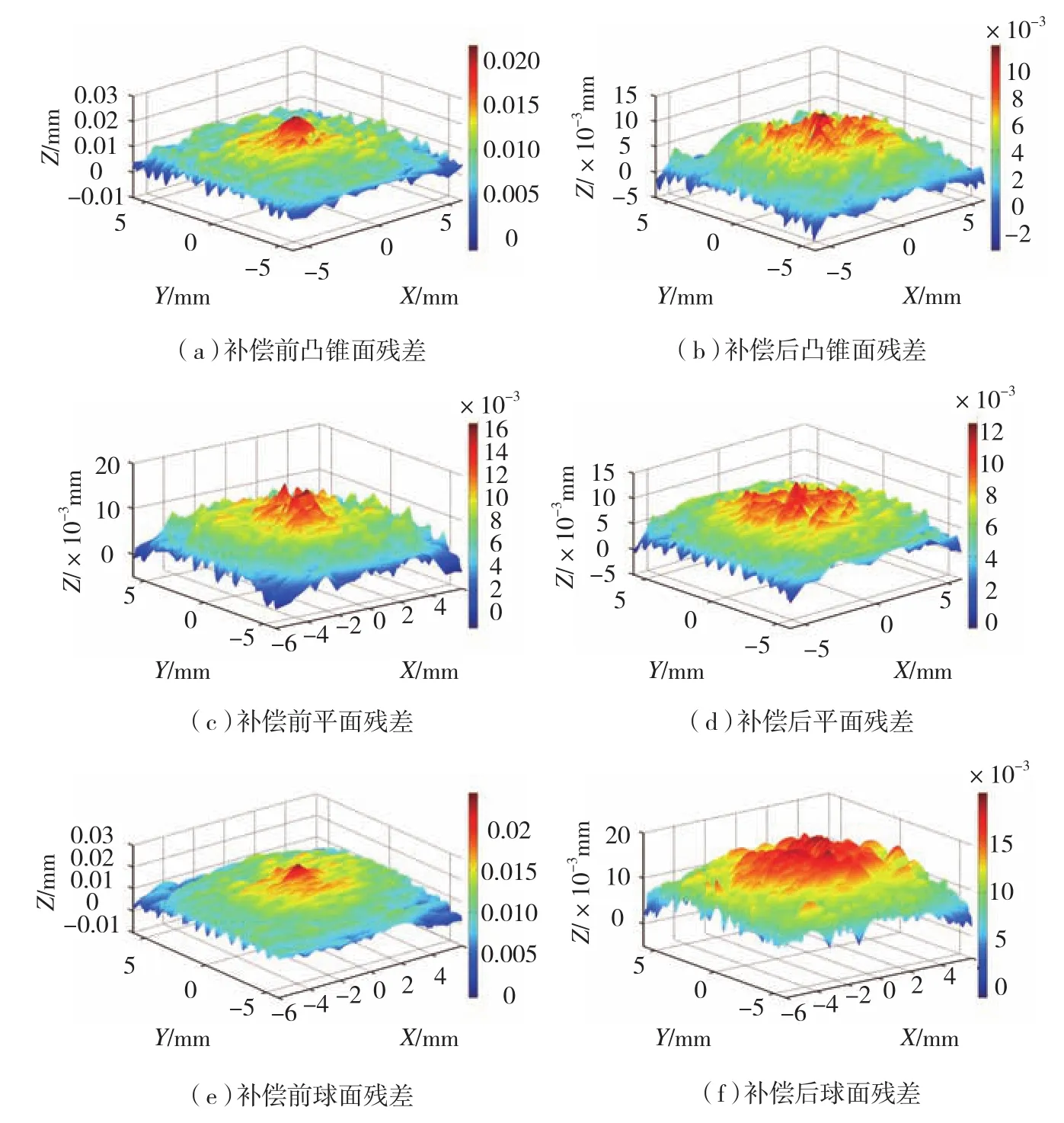

从图 8(a)~(b)可知凸锥面补偿前误差为20μm,补偿后凸锥面误差为14μm,工件表面形貌加工精度比未补偿误差的加工工件提高了30%;从图8(c)~(d)可知平面补偿前误差为16μm,补偿后平面误差为12μm,工件表面加工精度比之前提高了25%;从图 8(e)~(f)可知球面补偿前误差为25μm,补偿后球面误差为20μm,加工精度提高了20%。从3种工件的误差补偿试验的效果可知伺服平台加工精度得到一定改善,但是受到主轴误差动态特性限制,无法参与多体理论建模补偿,接下来需要对伺服平台主轴误差另作研究,综合本文方法进一步改善伺服平台误差。

图5 误差补偿原理图Fig.5 Principle diagram of error compensation

图6 凸锥面面型截面Fig.6 Section of convex cone surface

图7 球面面型截面Fig.7 Section of spherical surface

表2 试验参数

图8 3种面型补偿前后的误差Fig.8 Errors of three kinds of surface before and after compensation

结论

(1)本文对伺服加工平台的综合误差分析进行深入研究,以体间齐次变换矩阵构建该平台的多体系统理论误差模型。

(2)用Renishaw XL激光测量系统针对伺服加工平台的Z轴的定位误差、沿X方向直线度误差、沿Y方向直线度误差、俯仰误差、偏摆误差和X轴的沿Z方向直线度误差进行辨识。

(3)加工了凸锥面、平面和球面3种面型的工件,对所构建的多体系统理论误差模型进行验证,最终每种面型均有一定范围精度的改善,证明了所建模型的可行性。

[1]倪军.数控机床误差补偿研究的回顾及展望[J].中国机械工程,1997,8(1):29-33.

NI Jun.A perspective review of CNC machine accuracy enhancement through realtime error compensation[J].China Mechanical Engineering, 1997,8(1):29-33.

[2]高兴,佟浩,周雷,等.基于G代码修改的数控机床几何误差补偿方法[J].制造技术与机床,2015(1):57-62.

GAO Xing, TONG Hao, ZHOU Lei, et al.Geometric error compensation of CNC machine tools based on G-code modification[J].Manufacturing Technology & Machine Tool,2015(1):57-62.

[3]ZHU S W, DING G F, QIN S F,et al.Integrated geometric error modeling,identification and compensation of CNC machine tools[J].International Journal of Machine Tools &Manufacture, 2012, 52(1):24-29.

[4]OKAFOR A C, ERTEKIN Y M.Derivation of machine tool error models and error compensation procedure for three axes vertical machining center using rigid body kinematics[J].International Journal of Machine Tools &Manufacture, 2000, 40(8):1199-1213.

[5]LEETE D.Automatic compensation of alignment errors in machine tool[J].International Journal of Machine Tool Design and Research,1961, 1(4):293-324.

[6]FERREIRA P M, LIU C R.An analytical quadratic model for the geometric error of a machine tool[J].Journal of Manufacturing Systems,1986,5(1):51-63.

[7]LIN P D,EHMANN KF.Direct volumetric error evaluation for multiaxis machines[J].International Journal of Machine Tools and Manufacture, 1993,33(5):675-693.

[8]韩飞飞,赵继,张雷,等.数控机床几何精度综合解析与试验研究[J].机械工程学报, 2012,48(21):141-148.

HAN Feifei, ZHAO Ji, ZHANG Lei, et al.Synthetical analysis and experimental study of the geometric accuracy of CNC machine tools[J].Journal of Mechanical Engineering,2012,48(21):141-148.

[9]赵帼娟,张雷,卢磊, 等.四轴抛光平台综合误差建模及分析[J].吉林大学学报,2014,44(6):1676-1683.

ZHAO Guojuan,ZHANG Lei,LU Lei, et al.Modeling and analysis of the volumetric errors of four-axis polishing platform[J].Journal of Jilin University, 2014,44(6):1676-1683.

[10]范晋伟,雄驼,李云,等.卧式加工中心误差建模与补偿技术的研究[J].组合机床与自动化加工技术, 2012(11):8-11.

FAN Jinwei, XIONG Tuo, LI Yun, et al.Research on geometric error modeling and error compensation technique of horizontal machine tools[J].Modular Machine Tool & Automatic Manufacturing Technique, 2012(11):8-11.

[11]KONG L B, CHEUNG C F, TS, et al.A kinematics and experimental analysis of form error compensation in ultraprecision machining[J].International Journal of Machine Tools & Manufacture, 2008,48(12):1408-1419.

[12]粟时平.多轴数控平台精度建模与误差补偿方法研究[D].长沙:国防科学技术大学, 2002.

SU Shiping.Study on the methods of precision modeling and error compensation for multi-axis CNC machine tools[D].Changsha:National University of Defense Technology,2002.

[13]张恩忠,赵继,冀世军,等.光学自由曲面研抛机床的综合误差建模与补偿[J].光学精密工程, 2015,23(6):1587-1597.

ZHANG Enzhong, ZHAO Ji, JI Shijun, et al.Comprehensive error modeling and compensation for optical freeform surface polishing machine tool[J].Optics and Precision Engineering,2015,23(6):1587-1597.

[14]王彪.超精密机床误差补偿技术和切削性能研究[J].哈尔滨:哈尔滨工业大学,2013.

WANG Biao.Research on error compensation technology and cutting performance of ultra-precision machine tool[D].Harbin:Harbin Institute of Technology, 2013.