湿喷丸处理Ti-6Al-4V合金微动磨损行为影响*

张新华,付雪松,盖鹏涛,李瑞冬,李 康

(1.航空工业北京航空制造工程研究所,北京 100024;2.塑性成形技术航空科技重点实验室,北京 100024;3.数字化塑性成形技术与装备北京市重点实验室,北京 100024;4.大连理工大学材料科学与工程学院,大连 116085)

钛合金在航空航天领域得到广泛应用,但其对微动磨损极为敏感,在微动服役环境下易发生微动疲劳失效。众所周知,航空涡轮发动机叶片榫头连接处的微动磨损现象致使钛合金叶片疲劳寿命显著降低[1-2],据统计分析,20%的航空发动机故障是由榫头-榫槽连接部位失效造成。有报道称由于微动磨损的影响导致某些构件的疲劳寿命降低30%,甚至80%[3]。因此,关于微动磨损方面的研究工作愈发得到重视。

喷丸形变强化已被公认为提高钛合金零件常温条件下微动疲劳抗力最为有效的方法,广泛应用于航空领域抗疲劳制造方面[4-6],该工艺具有成本低、易操作、效率高等优点。喷丸处理引入的表层残余压应力,降低疲劳裂纹早期扩展速度,是喷丸抗微动疲劳强化的重要机理。目前,喷丸处理对微动磨损性能的影响规律,尚不完全统一。刘道新等[7]研究了Ti-6Al-4V合金微动磨损,发现喷丸处理使微动磨损速率降低、摩擦系数减小,有利于改善抗微动磨损性能。但王世洪等[8]研究喷丸处理Ti-10V-2Fe-3Al合金微动磨损后,发现喷丸处理增大了微动磨损量,降低抗微动磨损性能。Fridrici等[9]研究喷丸强化Ti-6Al-4V合金,发现微动磨损初期的摩擦系数比未处理试样低,但磨损达到稳态时摩擦系数基本一致,喷丸处理前后Ti-6Al-4V钛合金的微动磨损体积基本相同。陈明[10]对湿喷丸处理Ti-6Al-4V合金的微动磨损试验结果显示,喷丸试样在试验初期摩擦系数和磨损体积均比未处理试样高。由此可见,喷丸强化钛合金微动磨损行为的研究有待进一步深入探究。

本文采用湿喷丸技术对Ti-6Al-4V合金进行表面强化处理,研究部分滑移、混合滑移和完全滑移等不同状态下钛合金样品的微动磨损行为,从微动状态角度探讨喷丸强化对钛合金微动磨损性能的影响规律。

试验及方法

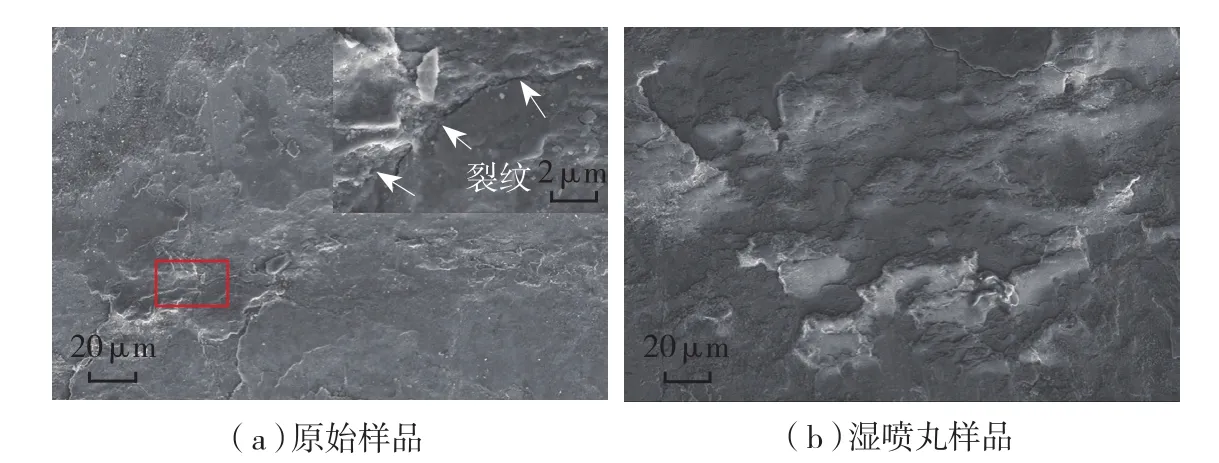

试验材料采用厚度为3mm热轧+退火状态的Ti-6Al-4V合金板材。扫描电镜观察微观组织如图1所示,灰色为α相,白色为晶界β相,化学成分如表1所示。

湿喷丸试验设备采用JY-120WB型液体喷丸机。喷丸参数:磨液比10∶1,气压0.35MPa,喷丸时间16s,喷丸强度0.25mmN,陶瓷丸粒度0.4mm。采用Nano-indenter XP型纳米压痕仪测试样品的纳米硬度。采用腐蚀剥层法对试样表层不同深度测量纳米硬度。

表1 Ti-6Al-4V钛合金的化学成分

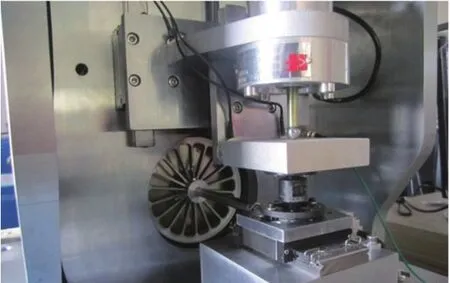

图2 高频往复式微动磨损试验机Fig.2 High frequency reciprocating fretting wear tester

微动磨损试验在MGW-02型高频微动摩擦磨损试验机上进行,如图2所示。采用钛合金球/盘摩擦副,其中球尺寸为Φ10mm,圆盘尺寸为Φ24×3mm。微动磨损试验参数为:法向载荷100N、磨损频率10Hz、磨损时间1h,位移幅值分别为 50μm、100μm、150μm。利用ZEISS-SUPRA55型扫描电镜观察磨痕微观形貌。

结果与讨论

1 纳米压痕

图3(a)给出了钛合金经过湿喷丸处理后表层不同深度区域的纳米压痕载荷(p)-深度(h)曲线。随着深度增加,压痕最大载荷值逐渐降低,最大压入深度略有增加。湿喷丸处理在表层一定深度范围内提高了材料的硬度,如图3(b)所示,纳米硬度值由表层向内层逐渐减小,当深度超过80μm时纳米硬度下降趋于平缓,逐渐接近基体母材的硬度,这表明湿喷丸强化在材料表层形成约80μ m深硬化层。

图3 不同深度的p-h曲线和纳米硬度随影响层深度的变化曲线Fig.3 p-h curves of different depths and the relationship of nano-hardness and depth

2 磨痕特征

图4是试样在位移幅值分别为50μm、100μm、150μm 时的磨痕形貌,其中图 4(a)、(c)、(e)是未喷丸试样结果,图 4(b)、(d)、(f)为喷丸试样结果。当位移幅值为50μm时,未喷丸和喷丸试样的微动接触区均以粘着为主,产生的磨损比较轻微,如图4(a)和(b)所示,为典型的部分滑移状态。位移幅值增大为100μm时,试样的微动磨损形貌转变为典型的混合滑移状态,如图4(c)和(d)所示。未喷丸试样的磨痕形貌特征为:中心的粘着区(图4(c)中I),磨痕边缘的微滑磨损区(图4(c)中III),和介于两者之间的塑性形变积累区(图4(c)中II)。但对于喷丸试样磨痕形貌,塑性变形积累区不明显,磨痕主要表现为中心粘着区(图4(d)中I)和微滑磨损区(图4(d)中II)两部分。当位移幅值为150μm时,未喷丸试样和湿喷丸试样磨痕特征均以磨损为主,中心区域无粘着,微动处于完全滑移状态,如图 4(e)和(f)所示。

对比未喷丸和喷丸Ti-6Al-4V合金在不同微动幅状态下的磨痕,发现部分滑移状态时两者微动损伤很轻微;完全滑移状态时喷丸处理对磨损影响也不大;但在混合滑移状态时,喷丸处理由于加工硬化作用,显著减小了局部塑性形变区。

通常在混合滑移和完全滑移状态时,存在裂纹萌生和磨损的竞争机制,混合滑移状态下由于塑性形变严重,易产生微裂纹,完全滑移状态下则以磨损为主[11]。许多研究认为[12-15],在混合滑移状态时,粘着区边缘的塑性形变累积会导致局部疲劳失效而引发微裂纹萌生。在微动疲劳失效中,混合滑移状态下的这种微裂纹将作为初始裂纹而显著降低试样疲劳寿命,其不利影响远高于完全滑移下的磨损损伤[16]。

3 局部疲劳分析

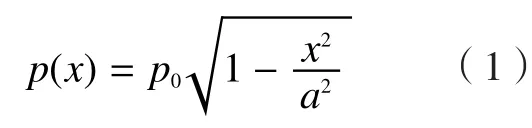

根据赫兹接触理论,混合滑移状态下微动过程中,微动球会在圆盘表层产生压应力和切应力,产生半径为a的磨痕,磨痕粘着区半径为c,如图5所示。以磨痕中心为原点建立坐标系,中心位置压应力最大,向边缘区域逐渐减小,x方向的压应力分布为:

式中,p0为静态赫兹接触时,接触中心的最大压应力,假设静态时微动球受到的恒定正向载荷P的作用而压迫到基体表面,产生半径为r的接触区,则中心最大压应力p0为:

根据图4磨痕形貌观察发现,当位移幅值为50μm时,微动磨损处于部分滑移状态,损伤十分轻微,接触区以粘着为主,所以磨痕与静态赫兹接触区最为接近,磨痕半径近似等于静态接触区半径。

图4 不同幅值的微动磨痕图Fig.4 Surface morphology of fretting wear under different amplitudes

图5 混合滑移状态接触区受力分析Fig.5 Stress analysis of contact zone in the state of partial slip

在微动磨损过程中,磨痕局部所受切向力沿x方向分布可表示为[12]:

式中,μ为摩擦系数,q'(x)代表弹性变形范围内粘着区的切应力分布,可表示为:

根据公式(1)~(4),微动接触区的压应力和切应力沿x方向的分布规律可表示为图5。其中,压应力的最大值在接触区中心,而切应力的最大值位于粘着区边缘(x=±c)位置。

对图5磨痕测量得2a=533μm,2c=200μ m。对于Ti-6Al-4V合金,μ可取值0.7[10],计算得粘着区边缘最大切应力qmax=776MPa。依据文献[17]中Ti-6Al-4V合金的S-N曲线,当疲劳应力为776MPa时,合金处于易于发生疲劳失效。由此定性地说明混合滑移状态最大切应力处易发生局部疲劳失效。

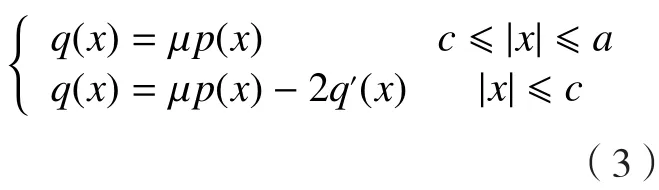

对于混合滑移状态,磨痕最大切应力区(图 4(c)、(d)中粘着区边缘),进行微观组织观察,如图6所示。图6(a)、(b)为相应的图 4(c)中 II区和图4(d)中II区的局部放大微观组织图。从图6(a)发现磨屑堆积,塑性形变较为严重,有微裂纹萌生,表明微动磨损导致此区域内发生了局部疲劳损伤。而在喷丸处理试样的图6(b)中,磨屑较少,磨损区较平整,有白层出现,并未发现裂纹产生。在微动磨损达到稳定状态,以磨损为主,没有局部疲劳失效。由此可见,在混合滑移状态下,喷丸处理的表层强化作用有效阻止了局部疲劳的发生。

针对喷丸的表层强化作用,借用经验关系式[16](公式(5)),式中 σy为局部屈服强度,单位为MPa,H为硬度值(kg/mm2)。

根据Ti-6Al-4V合金的力学性能,对公式(5)进行拟合修正,可以得到:

将图3(b)中不同深度的硬度值换算处理后带入公式(6)中,可得到局部屈服强度随深度的变化规律。经计算,湿喷丸样品表层的局部屈服强度高达 1200MPa,在 0~80μm深度范围内,沿深度方向线性降低至820MPa。由此可见,湿喷丸处理使得Ti-6Al-4V合金的表面局部强度显著增大。因此,Ti-6Al-4V合金在混合滑移状态的微动磨损行为可以描述为:

(1)对于未喷丸强化试样,由于表面所具有的强度(820MPa)与微动磨损过程的表面最大切应力(qmax=776MPa)相近,因而其微动磨损容易发生局部疲劳损伤,萌生微裂纹;

(2)对于湿喷丸强化试样,由于加工硬化作用,材料表层强度得到强化,可以有效抵抗微动磨损过程表面切应力的损伤作用、抑制局部疲劳损伤,其微动磨损行为以磨损为主。

图6 塑性变形区微观组织Fig.6 Micromorphology of plastic deformation zone

结论

(1)湿喷丸强化处理后,Ti-6Al-4V合金在表层的纳米硬度值显著增大,由内部的4.5GPa逐渐升高至表面的5.8GPa;表层的区域强度显著增大。

(2)完全滑移状态下,喷丸处理对于Ti-6Al-4V合金在的微动磨损行为影响较小;而在混合滑移状态时,喷丸处理能够有效地抑制局部疲劳损伤的微裂纹萌生。

参考文献

[1] 段家宽, 杨兴宇, 董立伟, 等. 微动磨损引起的压气机叶片榫头断裂故障研究[J].燃气涡轮试验与研究, 2009, 22(3):28-32.

DUAN Jiakuan, YANG Xingyu, DONG Liwei, et al. Research on fracture of compressor blade dovetail from fretting wear[J]. Gas Turbine Experiment and Research, 2009, 22(3):28-32.

[2]RAJASEKARAN R, NOWELL D.Fretting fatigue in dovetail blade roots: experiment and analysis[J]. Tribology International, 2006,39(10):1277-1285.

[3]张明. 微动疲劳损伤机理及其防护对策的研究[D]. 南京: 南京航空航天大学, 2002.

ZHANG Ming. Research on failure mechanism and control technology[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2002.

[4]HAGER C H, SANDERS J, SHARMA S, et al. The use of nickel graphite composite coatings for the mitigation of gross slip fretting wear on Ti6Al4V interfaces[J]. Wear, 2009,267(9/10):1470-1481.

[5]KUMAR S A, RAMAN S G S,NARAYANAN T S N S, et al. Fretting wear behavior of surface mechanical attrition treated alloy 718[J]. Surface & Coatings Technology,2012, 206(21):4425-4432.

[6]CHEN G Q, JIAO Y, TIAN T Y, ET AL. Effect of wet shot peening on Ti-6Al-4V alloy treated by ceramic beads[J]. Transactions of Nonferrous Metals Society of China, 2014,24(24):690-696.

[7]刘道新, 何家文. 经不同表面改性处理的钛合金的微动疲劳和微动磨损行为对比研究 [J]. 摩擦学学报, 2005, 25(1):13-17.

LIU Daoxin, HE Jiawen. Comparative study on the fretting fatigue and fretting wear behaviors of titanium alloy subject to various surface modifications[J]. Tribology, 2005, 25(1):13-17.

[8]王世洪, 叶斌, 梁佑明, 等. 钛合金的微动磨损疲劳及其防护工艺[J]. 稀有金属材料与工程 , 1991(1):21-25.

WANG Shihong, YE Bin, LIANG Youming,et al. Fretting fatigue and protection technology for titanium alloy[J]. Rare Metal Materials and Engineering, 1991(1):21-25.

[9]FRIDRICI V, FOUVRY S, KAPSA P.Effect of shot peening on the fretting wear of Ti-6Al-4V[J]. Wear, 2001, 250(1-12):642-649.

[10]陈明. TC4钛合金及其喷丸处理后的微动损伤特性[D]. 大连: 大连理工大学,2012.

CHEN Ming. Study on the fretting behavior of TC4 titanium alloy and its shot peening treatment[D]. Dalian: Dalian University of Technology, 2012.

[11] 周仲荣, LÉO V. 微动磨损[M]. 北京: 科学出版社, 2002.

ZHOU Zhongrong, LÉO V. Fretting wear[M].Beijing: Science Press, 2002.

[12]LI J, LU Y H, ZHANG H Y, et al.Effect of grain size and hardness on fretting wear behavior of Inconel 600 alloys[J]. Tribology International, 2015, 81:215-222.

[13]MERIAUX J, BOINET M, FOUVRY S, et al. Identification of fretting fatigue crack propagation mechanisms using acoustic emission[J]. Tribology International, 2010,43(11):2166-2174.

[14]彭金方. 几种金属材料弯曲微动疲劳试验研究[D]. 成都: 西南交通大学, 2012.

PENG Jinfang. Experimental study of several metal materials on bending fretting fatigue[D]. Chengdu: Southwest Jiaotong University, 2012.

[15]VINGSBO O, SÖDERBERG S. On fretting maps[J]. Wear, 1988, 126(2):131-147.

[16]SUZUKI S, TANAKA Y, KODAMA M, et al. Mechanical properties and SSRT results of various kinds of irradiated stainless steels[C]//Proceeding of 12th ICG-IASCC Meeting, Toronto,1996.

[17]LI H, EBRAHIMI F. Synthesis and characterization of electrodeposited nanocrystalline nickel-iron alloys[J]. Materials Science & Engineering A, 2003, 347(1/2):93-101.