液态聚碳硅烷先驱体制备陶瓷基复合材料的工艺适应性研究

(中航复合材料有限责任公司,北京 101300)

先驱体浸渍裂解(PIP)工艺是利用陶瓷先驱体浸渍纤维预制体,交联固化成型后经高温转化为陶瓷基复合材料的工艺,因其具备先驱体分子可设计、成型温度低、可低温陶瓷化、制备陶瓷基复合材料可加工等优点,而成为制备形状复杂、尺寸精度高的陶瓷基复合材料构件的常用工艺方法[1-3]。

先驱体是PIP工艺制备陶瓷基复合材料的关键,其种类和性质决定了材料的制备工艺和性质[4-6]。Seyferth[7]提出用于PIP工艺的先驱体应具备“三低”(低粘度、低温交联、低收缩),“二无”(无杂质、无发泡),“一高”(陶瓷产率高)的特点。Wynne等[8]归纳了用于PIP工艺理想的有机硅聚合物陶瓷先驱体应该具有的多种性质:为了避免低分子量组分的挥发,相对分子质量要足够高;为了适合浸渍,应具有合适的流变性;为了能够热固化,应具有潜在的反应活性;为了降低由于骨架断裂所形成的碎片,应具有笼形或环形结构等。

传统的PIP工艺主要使用固态先驱体浸渍裂解,该先驱体需要溶剂溶解、裂解产率低,致密化周期长,一般15~16个浸渍-裂解循环才能实现较为理想的致密化,致密化过程需要一个月至一个半月。针对PIP工艺,除了工艺方法上的改变,最有效地提高致密化效率的办法就是采用一种高裂解产率、低粘度、低固化温度的液态碳化硅先驱体进行浸渍裂解,可使SiC基体快速致密化,缩短陶瓷基复合材料制造周期。

针对上述不足,美、日等国在开发可替代固态PCS的液态聚碳硅烷方面开展了大量工作,发展了针对PIP工艺的低粘度、高陶瓷产率、分子结构可设计性强的液态先驱体聚合物,即第二代液态聚碳硅烷,已形成系列化产品[9]。液态PCS从根本上弥补了第一代SiC先驱体用于PIP工艺基体树脂的不足。目前比较成熟的产品是美国Starfire System公司开发出的牌号为SMP-10的含少量烯丙基的全氢聚碳硅烷,其粘度仅为40~100cP,陶瓷产率高于70%,其陶瓷化产物的C/Si比接近计量比1[10]。

在国内,国防科大通过PDMS重排反应制备了液态LPVCS先驱体,该先驱体中含有SiH和C=C活性基团,可在 250~300℃固化,1000℃裂解产率达到60%[11]。厦门大学也开展了类似工作,其先驱体裂解产率同样在60%水平。中国科学院化学研究所采用格氏偶联反应、还原反应制备液态PCS先驱体,制备了烯丙基改性的全氢聚碳硅烷(AHPCS)、乙烯基改性全氢聚碳硅烷(VHPCS)等液态聚碳硅烷[12]。目前,国内已具备小批量制备液态聚碳硅烷的能力,大多数文献报道集中在液态聚碳硅烷先驱体的合成,鲜有关于液态聚碳硅烷作为PIP工艺适应性研究的报道。

本文以一种新型液态聚碳硅烷先驱体为研究对象,对其结构、固化行为、热性能以及结晶性能等进行全面分析,评价其用于PIP工艺制备陶瓷基复合材料的工艺适应性。

1 试验及方法

1.1 试验原料

VHPCS是一种乙烯基改性全氢聚碳硅烷,常温为淡黄色液体,25℃时粘度为20~40mPa·s,由中科院化学所提供。

1.2 测试与表征

红外光谱分析(IR):采用美国Nicolet仪器公司的Magna 750型Fourier变换红外光谱仪,扫描范围为4000~400cm-1,试验方法为溴化钾压片法。

差示扫描量热分析(DSC):采用美国TA公司DSC Q10型差示扫描量热分析仪,测试气氛为流动氮气,气流为50ml/min,升温速率分别为5℃/min、10℃/min、15℃ /min、20℃ /min。

热重分析(TGA):采用德国NETZSCH公司生产的STA 449F3型分析仪进行测定,测试气氛为氮气,流速为200ml/min,升温速率为10℃/min。

X-射线衍射分析(XRD):液态聚碳硅烷分别在1000~1500℃裂解得到SiC陶瓷,粉末样品用于结晶性能分析。采用美国BRUKER公司生产的D8 Advance型X射线衍射仪,测试参数为:扫描速率3°/min,扫描角3°~80°。

2 结果与讨论

2.1 液态聚碳硅烷先驱体结构分析

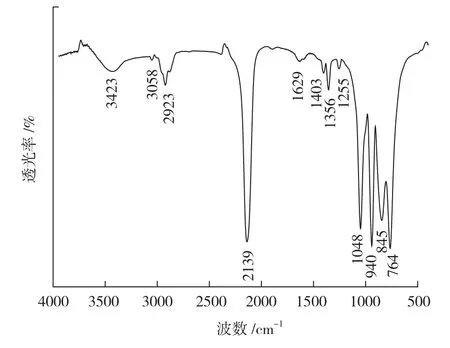

聚碳硅烷结构中含有硅原子和碳原子相间成键的低分子、齐聚物或高分子聚合物,在陶瓷先驱体转化法中,一般将主链或支链主要含Si和C的化合物,或高分子热解后能得到含Si、C的陶瓷均称为聚碳硅烷。本文对VHPCS进行了化学结构表征,图1为VHPCS的红外光谱图,表1为VHPCS中各主要官能团的归属情况。可见,在VHPCS分子中含有活性Si-H键和Si-CH=CH2基团,大量活性基团的存在为先驱体的交联固化奠定了基础。

图1 VHPCS红外光谱Fig.1 IR spectrums of VHPCS

表1 液态聚碳硅烷先驱体活性基团的红外吸收特征

2.2 液态聚碳硅烷先驱体固化行为分析

液态聚碳硅烷在加热时,活性基团发生交联反应,形成大分子三维网络结构,减少有机小分子的挥发,获得较高的陶瓷产率,同时可避免纤维预制体在PIP工艺过程中发生塌陷变形。先驱体的固化对于纤维预制体定型和陶瓷基复合材料成型至关重要。研究液态聚碳硅烷先驱体的固化行为,优化固化工艺,对提高裂解陶瓷产率、缩短PIP工艺制备周期、提高材料致密化度起到了重要的作用。

2.2.1 固化反应动力学参数的确定

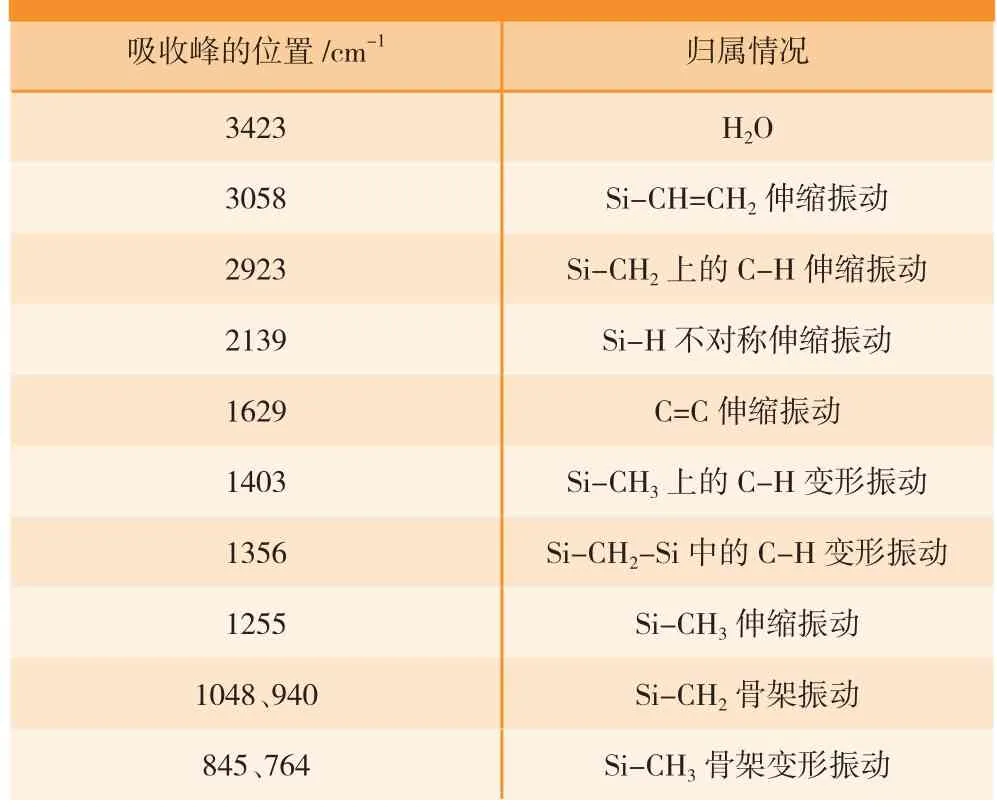

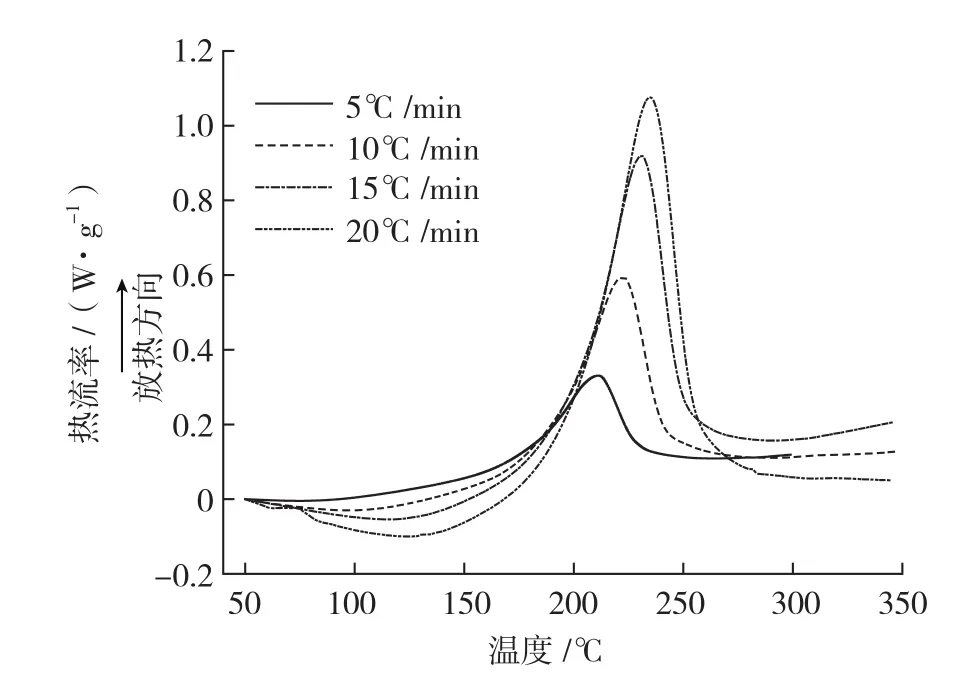

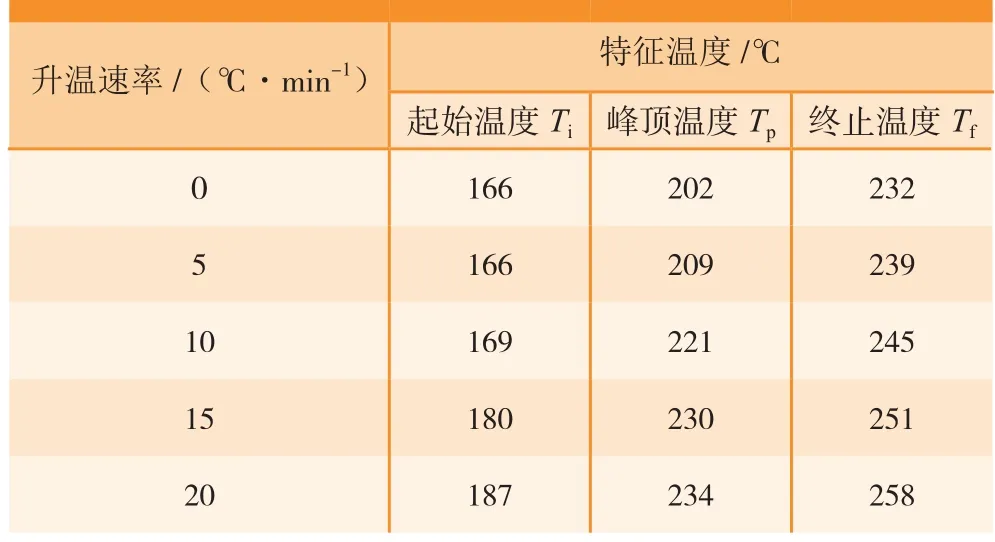

考虑到实际工艺过程中VHPCS先驱体是在变温的条件下固化,为了较好地反映先驱体实际固化过程中的固化特性,本文采用非等温DSC法对VHPCS的固化反应动力学特性进行研究。不同升温速率下VHPCS的DSC图谱见图2。可见,VHPCS的固化反应为放热反应,而且随着升温速率的提高,体系的初始固化温度、固化反应峰顶温度、固化反应终止温度依次向高温方向移动。

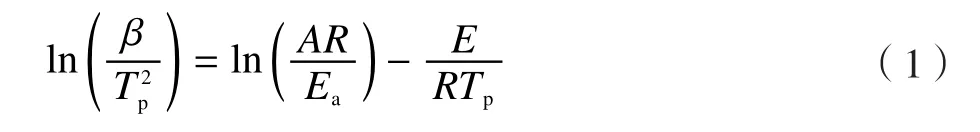

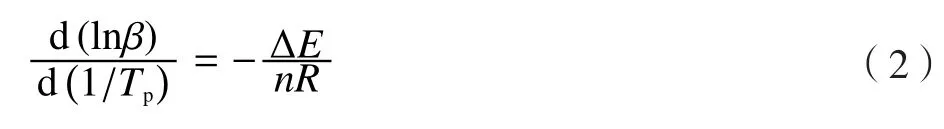

化学反应的难易程度主要由表观活化能的大小来衡量决定,可采用Kissinger法进行计算。假定固化反应的最大速率发生在固化反应放热峰的峰顶温度,反应级数n在固化过程中保持不变,且服从动力学方程:

式中,β为升温速率,K/min;Tp为放热峰峰顶温度K;Ea为表观活化能,J/mol;R为理想气体常数,8.314J/(mol·K);A为频率因子。

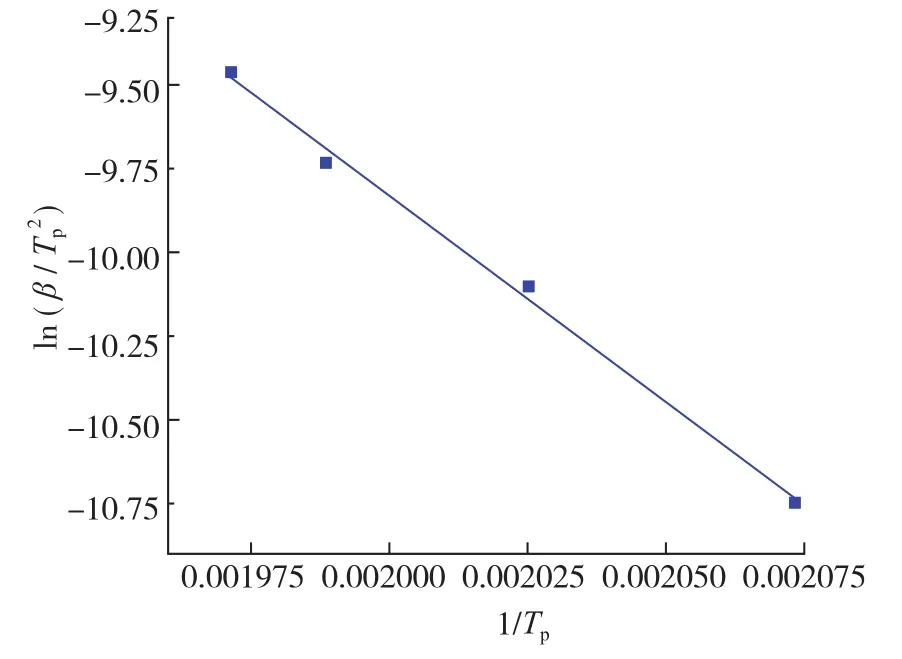

根据不同升温速率下固化反应放热峰峰顶温度(见表2),以对数作图(见图3),进行线性拟合,得到线性回归系数为0.99376,直线斜率为-1.23×104,直线截距为14.8,由拟合曲线斜率即可求得表观活化能为1.02×102kJ/mol,代入截距可求得频率因子lnA=24.2。

图2 不同升温速率下VHPCS在氮气中固化的DSC曲线Fig.2 DSC curves of VHPCS in N2 atmosphere at different heating rates

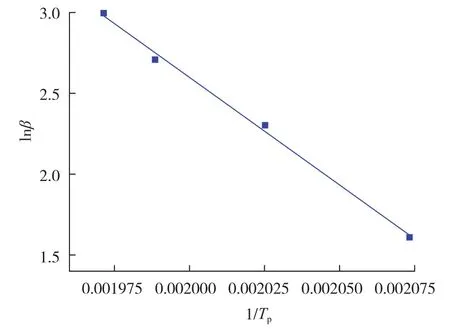

固化反应的反应级数n可由Crane方程求得:

以lnβ对1/Tp作图(见图4),进行线性拟合,得到线性回归系数为0.99467,拟合曲线斜率为-13304.7387,由拟合曲线斜率-Ea/nR,即可求得反应级数n=0.93。

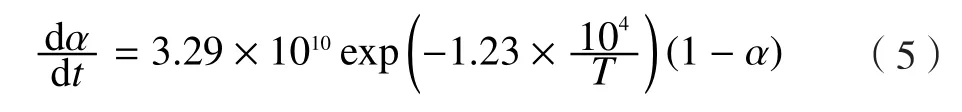

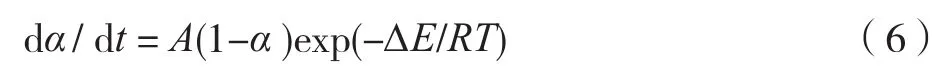

2.2.2 固化反应动力学方程的确定

由于VHPCS的固化反应为一级反应,所以满足一级反应动力学方程[13]:

表2 不同升温速率下VHPCS固化过程的特征温度值

图3 ln ( β / )-1/Tp 拟合曲线Fig.3 ln ( β / )-1/Tp fitting curve

图4 lnβ-1/Tp 拟合曲线Fig.4 lnβ-1/Tp fitting curve

由 Arrhenius公式[14]:

可得VHPCS固化反应动力学方程:

VHPCS固化反应动力学参数值分别为频率因子A=3.29×1010min-1,表面活化能 Ea=102.39544kJ/mol,反应级数n=0.93。

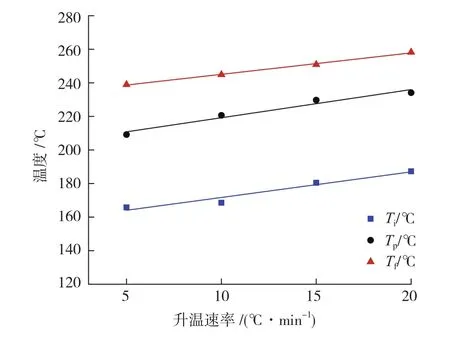

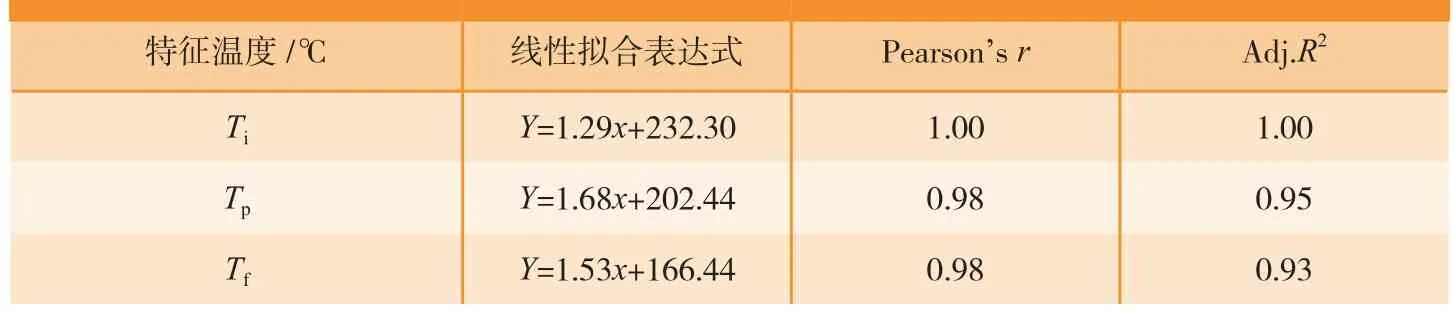

2.2.3 固化反应工艺参数的确定

陶瓷基复合材料成型加工过程中存在成型温度、成型压力与成型时间3要素,其中又以温度因素最为重要。利用聚碳硅烷先驱体DSC固化反应放热峰特征温度,可以确定先驱体的固化工艺参数。由于固化峰位置随升温速率的不同而变,因此常用外推到升温速率为零的特征温度作为近似的固化工艺温度。图5为温度与升温速率的关系图。

由图5可以得出,外推到升温速率β=0时,树脂的参考固化工艺温度为:凝胶温度Tgel=166℃;固化温度Tcure=202℃;后处理温度Ttreat=230℃。故可取165℃和200℃作为两阶段固化温度,230℃为后处理温度。

根据图5外推到升温速率β=0时,可得到在特征温度点升温速率与温度的线性表达式,如表3所示。

图5 VHPCS固化特征温度Fig.5 Characteristics curing temperature of VHPCS

表3 VHPCS固化特征温度线性拟合

根据Arrhenius方程:

可得树脂体系任一温度时的固化反应速率方程。

当 T=165℃时,dα / dt =0.0204(1-α )0.93;

当 T=200℃时,dα / dt =0.1634(1-α )0.93。

因此可得二阶段固化工艺为:

第一阶段,165℃ /1h,α =70.65%;

第二阶段,200℃ /1h,α =99.99%。

综上,经165℃/1h,200℃/1h工艺固化后,理论上固化程度可达99.99%。但由于该固化反应动力学方程是在持续升温且不考虑扩散等因素而获得的,并且在实际固化过程中,先驱体凝胶后,固化反应将由动力学控制转变为扩散控制;随着固化反应的进行,分子链段活动能力逐渐下降,到固化反应后期,反应速率将变得极为缓慢。因此,在200℃下固化1h,固化反应程度不可能达到理论计算值99.99%,因此还需要做进一步的高温后处理。实际工艺中的后处理由固化后升温至裂解温度的过程完成。

2.3 液态聚碳硅烷先驱体热性能分析

液态聚碳硅烷先驱体通过PIP工艺到陶瓷基复合材料,要经历交联固化、浸渍裂解的过程,其中裂解过程中有小分子的释放、结构的重排和转变。对液态聚碳硅烷先驱体裂解过程的控制,对于更好地利用先驱体,提高相应材料的性能,具有重要的意义[15]。

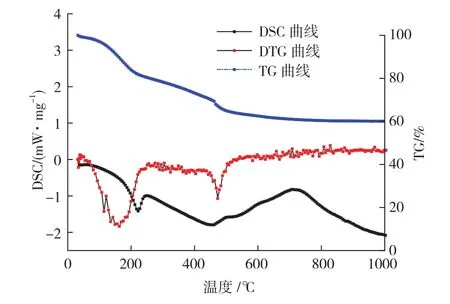

液态聚碳硅烷先驱体的裂解升温曲线见图6(升温速率10℃/min)。可见,从室温到1000℃过程中,有区间内失重速率减缓,为10.3%(质量分数),此温度段为适宜的固化阶段;450~550℃出现第二阶段,两个温度段出现了明显的质量损失。50~250℃为第一阶段,质量损失19.7%;在250~450℃,质量损失为6.7%;550~1000℃,质量损失3.3%。VHPCS在1000℃下的陶瓷产率为60%。由DTG曲线可以得出,在160℃和490℃附近,液态聚碳硅烷的分解速率达到峰值,第一阶段质量损失是因为部分活性较低、不参与自聚合反应的小分子低聚物在升温过程中从体系中挥发逸出所致;而第二阶段则是液态聚碳硅烷在由有机物向无机物转化过程中侧链或支链上的小分子断键逸出所致。

液态聚碳硅烷的交联反应是Si-CH=CH2与Si-H的硅氢加成反应和Si-CH=CH2自身发生的双键加成反应。随着交联反应的进行,Si-H和Si-CH=CH2的数量都会逐渐减少;随着裂解温度的升高,没有形成三维网状结构被固定住的Si-H和Si-CH=CH2会发生一系列的重排反应,一部分变成H2以及CH4/CH3溢出,另一部分转化为无机物。

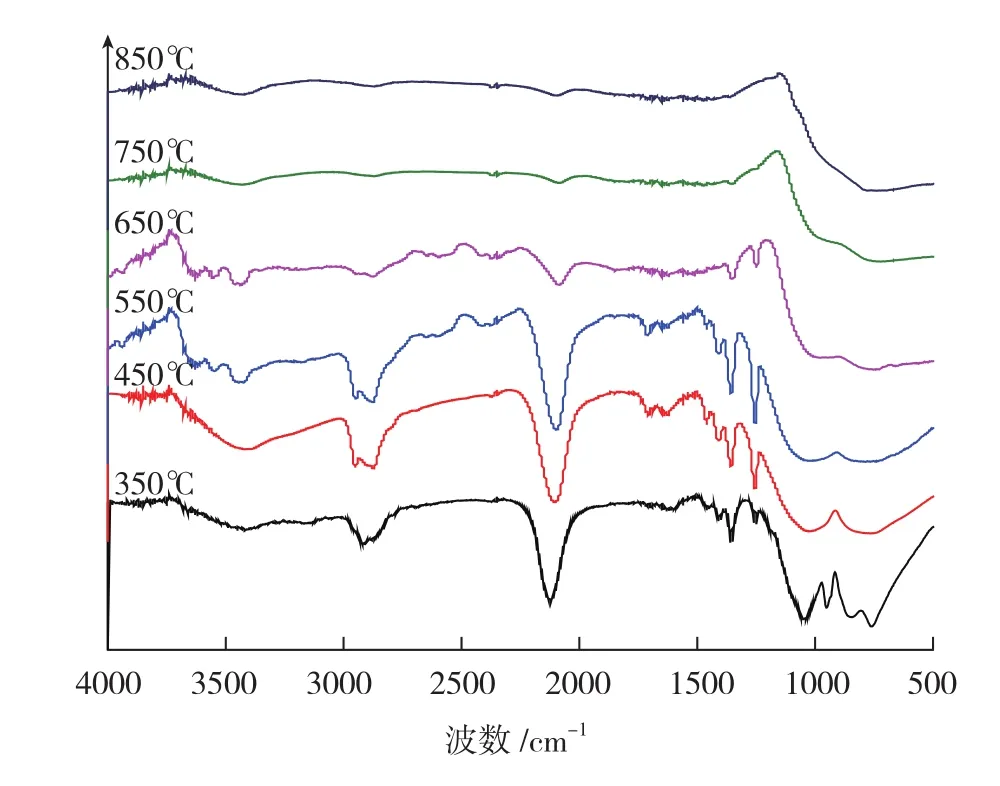

在图7的350~850℃液态聚碳硅烷先驱体裂解过程的红外光谱图中可以观察到,在由350~850℃裂解过程中,归属于Si-H的红外峰随温度的升高逐渐向低波数方向移动,强度随温度的升高逐渐降低,直至750℃裂解产物中已经观察不到Si-H的红外吸收峰。同样,作为液态聚碳硅烷特征的Si-CH=CH2基团的红外吸收峰,未在750℃的裂解产物中检测到,说明作为液态聚碳硅烷活性的Si-H和Si-CH=CH2直至750℃才完全消失,这也证明了无需对先驱体进行固化后处理。

图6 惰性气氛保护下VHPCS的裂解升温曲线Fig.6 Heating curve of pyrolysis in inert atmosphere

图7 VHPCS裂解过程(350~850℃)的红外光谱图Fig.7 IR spectrums of VHPCS pyrolysis process(350-850℃)

2.4 液态聚碳硅烷先驱体结晶行为分析

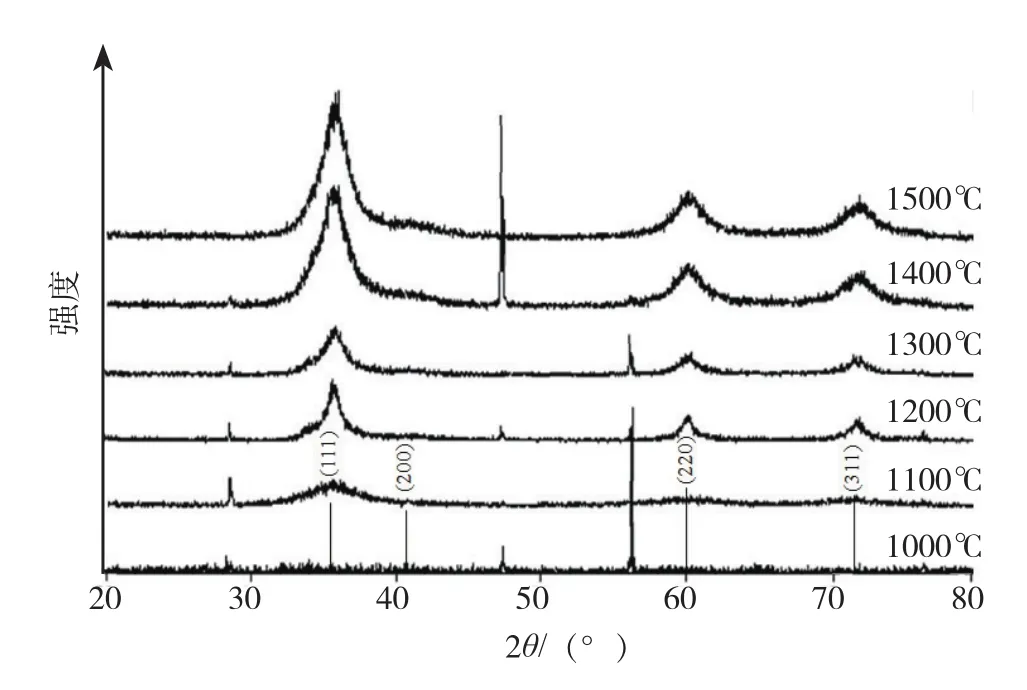

图8为不同裂解温度下液态聚碳硅烷样品所得陶瓷的XRD谱图。热处理温度为1000℃时,观察不到明显的衍射峰,此时产物为无定形态;当加热至1100℃时,液态聚碳硅烷裂解所得SiC在2θ=35.7°处,可观察到归属于β-SiC(111)衍射峰;当加热到1200℃时,在2θ=60.0°和71.8°处,可观察到归属于β-SiC的(220)和(311)的衍射峰;热处理温度在1300℃以上时,可观察到SiC中β-SiC(111)、(220)和(311)衍射峰。强度逐渐增加,峰宽变窄,说明裂解产物形成β-SiC晶态,且晶粒随温度增加而长大。平均晶粒尺寸采用Scherrer公式计算:

图8 VHPCS各热处理温度所得陶瓷产物XRD图谱Fig.8 XRD curves of ceramic products at different heating temperatures

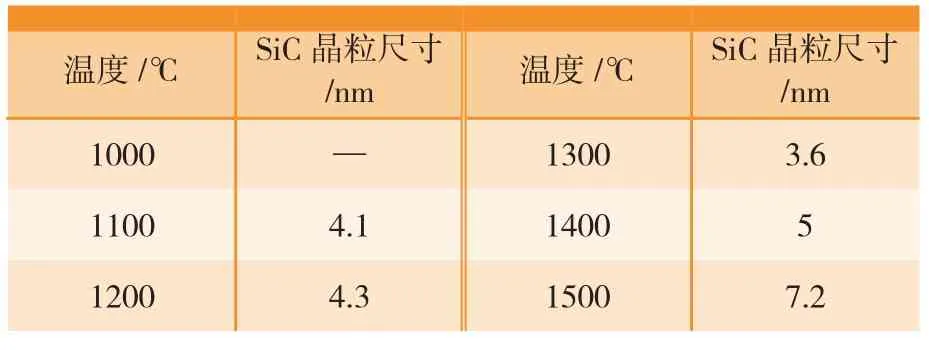

式中,L为平均晶粒尺寸,θ是散射角,λ为X-射线波长(0.15406nm),β是半峰宽,K是Scherrer常数,选定为0.9。计算结果见表4,随着热处理温度的升高,β-SiC晶粒开始出现并逐渐长大,1100~1300℃时,晶粒尺寸基本不发生变化,此温度段裂解得到的SiC比较稳定,从1300℃开始,晶粒尺寸明显变大。

通过裂解行为分析,液态聚碳硅烷较适宜的裂解温度为1100~1200℃,裂解产物在1000~1300℃内晶相稳定,呈纳米多晶形态,晶粒尺寸没有变化。1300℃以上,其裂解产物β-SiC晶粒将开始长大,伴随性能的下降。

表4 VHPCS裂解产物的晶粒尺寸

3 结论

VHPCS中含有活性的Si-H和Si-CH=CH2基团,为PIP工艺中的交联固化奠定了基础。

VHPCS可在较低的温度发生固化反应,具有良好的工艺适应性,利用非等温DSC法确定的固化工艺为165℃ 1h+200℃ 1h。

VHPCS裂解可分为两个阶段,在160℃和490℃附近分解速率达到峰值。VHPCS在1000℃下的陶瓷产率为60%,较高的陶瓷产率有利于减少PIP工艺周期,提高生产效率。

不同裂解温度下(1000~1500℃)的XRD谱图显示液态聚碳硅烷裂解产物以β-SiC为主,裂解产物在1000~1300℃内较稳定,呈纳米多晶形态,当裂解温度为1300℃以上,裂解产物β-SiC晶粒开始长大。

参考文献

[1]王飞.以LPVCS为先驱体制备SiC/SiCf复合材料工艺研究[D]. 长沙: 国防科技大学 , 2011.

WANG Fei. Processing of SiCf/SiC composites prepared with LPVCS as precursor polymer[D]. Changsha: National University of Defense Technology, 2011.

[2]宋麦丽,田蔚,闫联生,等. 聚碳硅烷制备C/C-SiC高温复合材料的应用 [J]. 固体火箭技术,2014,37(1):128-133.

SONG Maili, TIAN Wei, YAN Liansheng, et al. Study of C/SiC high temperature composites by polycarbosilane[J]. Journal of Solid Rocket Technology, 2014, 37(1):128-133.

[3]严春雷, 刘荣军, 曹英斌, 等. 超高温陶瓷基复合材料制备工艺研究进展[J]. 宇航材料工艺, 2012(4): 7-11.

YAN Chunlei, LIU Rongjun, CAO Yingbin, et al. Research progress in preparation techniques of ultrahigh temperature ceramics based composites[J]. Aerospace Materials & Technology, 2012(4):7-11.

[4]余兆菊, 周聪, 李然, 等. 液态超支化聚碳硅烷的研究进展[J]. 功能材料 , 2010, 41(7):1113-1116.

YU Zhaoju, ZHOU Cong, LI Ran, et al. Development of hyperbranced branched polycarbosilanes[J]. Functional Materials, 2010, 41(7):1113-1116.

[5]李然, 詹俊英, 周聪, 等. 低氧含量液态超支化聚碳硅烷的合成与陶瓷化研究[J].功能材料, 2010, 12(41):2166-2168.

LI Ran, ZHAN Junying, ZHOU Cong, et al. Synthesis and pyrolytic conversion of a hyperbranched liquid polycarbosilane with lowoxygencontent[J]. Functional Materials, 2010, 12(41):2166-2168.

[6]曹适意, 王军, 王浩. 含乙烯基超支化液态聚碳硅烷的合成、表征及陶瓷化[J]. 稀有金属材料与工程, 2013, 42(S1):380-382.

CAO Shiyi, WANG Jun, WANG Hao. Synthesis, characterization and ceramization of a liquid hyperbranched polyearbosilane with Vinyl groups[J]. Rare Metal Materials and Engineering, 2013, 42(S1):380-382.

[7]SEYFERTH D. Organosilicon polymers as precursors for silicon-containing ceramics[M]. Washington: American Chemical Society,1988:143-155.

[8]WYNNE K J, RICE R W. Ceramics via polymer pyrolysis[J].Annual Review Materials Science, 1984, 14:297-334.

[9]BONGIO E V, LEWIS S L, WELSON D R, et al. Polymer derived ceramic matrix composites for friction applications[J]. Advances in Ceramics, 2009, 108(8):483-487.

[10]YIN J, LEE S H, ZHU Y, et al. The effects of SiC precursors on the microstructures and mechanicalproperties of SiCf/SiC composites prepared via polymer impregnationand pyrolysis process[J]. Ceramics International, 2015, 41(3):4145-4153.

[11]王彦桥,宋永才. 含乙烯基的液态聚碳硅烷的结构与性能表征[J].有机硅材料, 2010, 24(2):85-88.

WANG Yanqiao, SONG Yongcai. Synthesis and propertiesof a liquid polycarbosilane containing allyl groups[J]. Silicone Materials, 2010,24(2):85-88.

[12]胡继东, 陶孟, 李永明, 等. 不同分子量固态与液态聚碳硅烷的粘度特性[J]. 宇航材料工艺, 2012(2):81-83.

HU Jidong, TAO Meng, LI Yongming, et al. Viscosity of solid and liquid polycarbosilanes with different molecular weight[J]. Aerospace Materials & Technology, 2012(2):81-83.

[13]胡英. 物理化学[M]. 第5版.北京: 高等教育出版社,2007:237-238.

HU Ying. Physical Chemistry[M]. 5th ed. Beijing: Higher Education Press, 2007:237-238.

[14]傅献彩, 沈文霞, 姚天扬, 等.物理化学(下册)[M]. 第5版 .北京: 高等教育出版社, 2005:192-193.

FU Xiancai, SHEN Wenxia, YAO Tianyang, et al. Physical chemistry(Volume II)[M]. 5th ed. Beijing: Higher Education Press, 2005:192-193.

[15]王秀军. 有机硅聚合物用于碳纤维增强陶瓷基复合材料的研究[D].北京:中国科学院化学研究所, 2013.

WANG Xiujun. Precursors appllied for carbon fiber reinforced ceramic matrixcomposites[D]. Beijing: Institute of Chemistry, Chinese Academy of Sciences, 2013.