金属掺杂类金刚石薄膜研究进展*

(太原理工大学材料科学与工程学院表面工程研究所,太原 030024)

类金刚石(Diamond-Like Carbon, DLC)薄膜是一类含有金刚石结构(sp3杂化键)和石墨结构(sp2杂化键)的非晶态硬质薄膜,包括含氢DLC薄膜和不含氢DLC薄膜。DLC薄膜由于具有高硬度(可达90GPa)、优异的减摩抗磨性能、低介电常数、良好的光学透过性和化学惰性等,在航空航天、机械、电子、生物医学等领域具有广阔的应用前景[1-2]。

但目前空间机械设备的开发,对DLC薄膜的润滑性能提出了更高要求,要求其在多种环境中均具有低的摩擦系数、长寿命和高可靠性。然而, DLC薄膜本身的内应力高,导致其摩擦学性能差。尤其在高载荷接触应力循环下,DLC薄膜易发生脆性断裂甚至剥落,严重影响薄膜服役寿命。此外,DLC薄膜的摩擦学性能具有强环境敏感性。薄膜在不同环境中表现出不同的摩擦学行为。

对于DLC薄膜而言,sp3/sp2比率、H含量及应用环境是影响它性能和使用寿命的关键因素。不同的碳原子键合类型(sp2C=C,sp3C-C,sp3C-H)和比例,决定了薄膜中自由σ键和π-π*的数量不同,直接影响了三维网络结构的交联程度和碳骨架的刚性,进一步决定了薄膜的力学和摩擦学性能,同时,由于不同的应用环境引起的理化反应不同,具有不同的摩擦作用机理[2]。一般而言,当薄膜中sp2C=C杂化键含量相对较高时,芳香环或芳香团簇含量较多,具有“类石墨”结构,其三维网络结构的交联程度降低、刚性差,薄膜的力学性能较差,应用在具有高载荷、冲击特点的齿轮、轴承等机械部件时,会导致薄膜严重磨损,快速失效;当薄膜中sp3C-C杂化键的含量相对较高时,三维网络结构的交联程度较高,碳骨架刚性强,薄膜力学性能优异,但存在高内应力,严重削弱膜基结合强度,影响薄膜稳定性和使用寿命;含氢DLC膜,H对薄膜的真空摩擦学性能起到关键作用。研究表明,DLC薄膜中H含量必须高于40%(原子数百分比),在真空下才能获得极低的摩擦系数,而当H含量低于此值时,DLC薄膜在真空中快速失效[3-4]。所以,仅通过C、H元素调控DLC薄膜中碳原子的键合类型和比例,较难满足苛刻的工况条件。

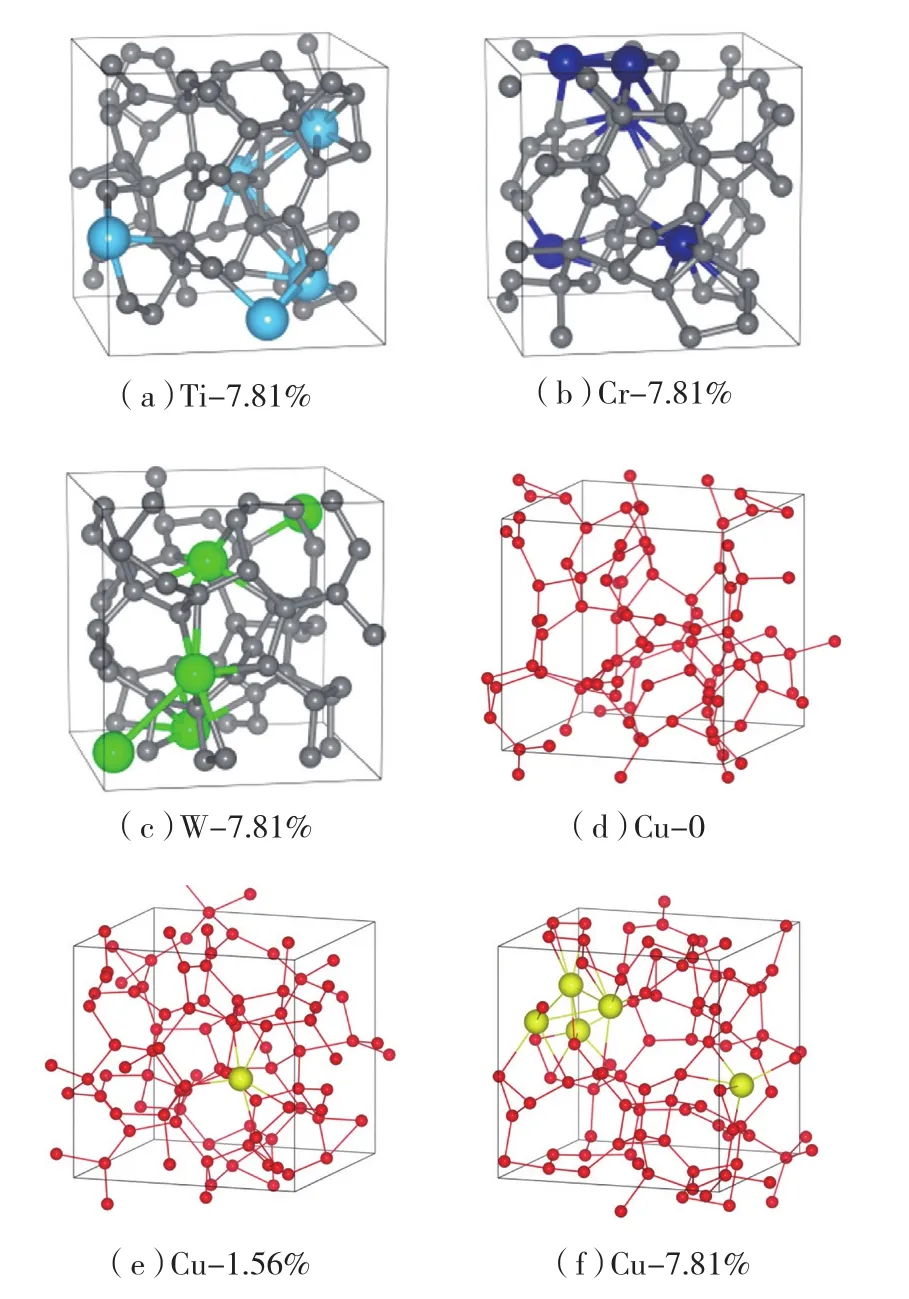

根据共格外延生长结构模型的模量差理论和交变应力场理论,在DLC薄膜中掺杂异质元素,可以有效提高薄膜的摩擦学性能[5-6]。将适量的异质元素掺入DLC薄膜中,可调控薄膜中sp3/sp2比率和H含量,有效改变薄膜的结构,进而提高薄膜的摩擦学性能及对环境的适应性。掺入的异质元素主要包括有单元素和化合物两类。目前,单元素掺杂主要包括金属掺杂(Ti、Cr、Mo、Cu等)和非金属掺杂(B、Si、O、N等)。其中,金属掺杂主要是指一般过渡金属掺杂,而稀土金属常以氧化物形式掺杂到DLC薄膜中。金属掺杂的DLC薄膜具有高硬度、低应力、低摩擦系数和高耐磨性等优异性能,引起了研究者越来越多的关注[7-8]。研究表明,适量的金属掺杂到DLC薄膜中,可形成纳米晶-非晶复合结构,通过晶界滑移和界面强化机制在降低薄膜内应力的同时,保持薄膜的高硬度,从而有效改善薄膜在不同环境中的摩擦学性能和摩擦适应性。根据金属与碳的键合强度以及生成物的热稳定性,可以把掺杂金属分为亲碳金属和弱碳金属。亲碳金属可以与碳原子发生化学键合生成热力学稳定的硬质金属碳化物,而弱碳金属不能与碳原子键合,主要以纳米单晶的形式存在于DLC薄膜中,如图1所示[9-10]。本文针对典型的亲碳金属(Ti、Cr、W、Mo)和弱碳金属(Cu、Ag)掺杂DLC薄膜的研究做了总结,并对该类薄膜在未来一段时间内的发展趋势进行了分析。

图1 不同金属掺杂DLC薄膜的原子结构示意图Fig.1 Atomic structural diagrams of metal doped DLC films

1 亲碳金属掺杂DLC薄膜

1.1 Ti掺杂DLC薄膜

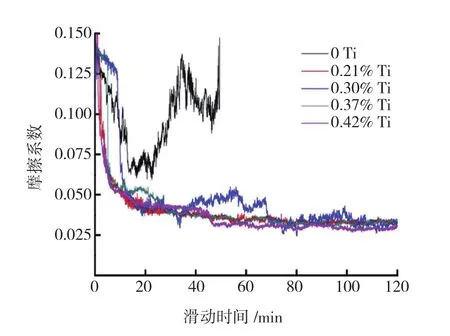

钛的电子层构型为1s22s22p63s23p63d24s2,由于Ti的3d层未填满,所以Ti与C的结合力极强,易于形成热力学稳定的TiC纳米晶相,但薄膜中TiC相是否形成还与其在薄膜中的含量密切相关[11-12]。Qiang等[11]研究了在大气气氛下不同Ti含量对DLC薄膜的摩擦学性能的影响,如图2所示。

图2 不同含量Ti掺杂DLC薄膜的摩擦系数Fig.2 Frictional coefficients of Ti-DLC films with different Ti contents

含氢DLC薄膜在干燥氮气环境中,可获得超低的摩擦系数(0.001~0.003)和磨损率(10-9~10-10mm3/N)[13]。然而,在潮湿空气中,由于氧化性物质的存在(O2、水蒸气),薄膜的摩擦学性能较差,这极大地限制了其实际应用。Zhao等[14-15]在CH4/Ar=5/4条件下,制备Ti掺杂的DLC薄膜。结果表明:当相对湿度小于40%时,薄膜具有超低的摩擦系数(0.008),当相对湿度升高到100%时,摩擦系数仍保持较低值(0.03)。利用已有的DLC薄膜减摩机理(滑行界面的石墨化理论和转移膜理论)较难解释这种现象,他们通过利用XPS和HRTEM对薄膜进行表征,发现Ti在薄膜中以TiO2形式存在而非TiC,并且TiO2促使石墨向类富勒烯结构转变。这种特殊的结构除增加碳网络交联度外,还具有高的弹性模量,因此在增加薄膜硬度同时有效降低薄膜内应力,增加韧性,提高承载能力。此外,TiO2在薄膜中发挥固溶强化作用,提高了薄膜抗氧化性,抑制了由于氧化引起的薄膜力学性能的退化。在摩擦过程中,TiO2能有效抑制界面结构向石墨结构转变,降低剪切强度,减小了摩擦,降低了磨损。目前,研究者研究了Ti-DLC薄膜在不同湿度的空气下的摩擦学性能,以及其与水、润滑油、离子液等[16-18]组成固-液双润滑体系的摩擦学性能,但尚未形成系统的理论体系。

同时,Ti与强碳金属、弱碳金属、非金属等[19-21]共掺的DLC薄膜也引起了研究者的关注。Jao等[20]在不同偏压下(-80~150V)制备Ti和Cu共掺的DLC薄膜。结果表明:该薄膜由非晶的Ti-DLC层和纳米晶Cu层多层膜构成,多层膜的厚度随着偏压的增加而增加;在偏压-150V时,具有最高的硬度;该类薄膜的摩擦系数保持在0.18~0.29之间。作者认为,由于Cu是与C不成键的软金属,纳米晶Cu层的形成,降低了薄膜的硬度,对它的摩擦学性能产生不利影响,因此通过调控Cu的含量,可能有助于提高薄膜的摩擦学性能。目前双元素掺杂的DLC薄膜,各元素在薄膜中的存在形式以及对薄膜性能的影响机理尚不明确,如何设计和制备双元素掺杂的DLC薄膜,以实现对薄膜的力学和摩擦学性能的整体优化,还需做进一步的探究。

1.2 Cr掺杂DLC薄膜

铬的电子层构型为1s22s22p63s23p63d54s1,Cr的3d层与Ti类似,都处于未填满状态,易与C形成热力学稳定的CrCx纳米晶相。当Cr含量较低时,一部分Cr与C键合形成非晶或微晶态的硬质碳化物相,增强薄膜的力学性能[22];另一部分Cr则以不同纳米原子团簇形式镶嵌在非晶碳基网络中,充分发挥Cr金属强塑性形变作用[23-24],降低薄膜内应力。当Cr含量较高时,由于大量碳化物相的形成,降低了碳网络的交联度,导致薄膜硬度较低。因此,调控Cr的含量可以有效调控DLC薄膜力学和摩擦学性能。

Sun等[25]考察了Cr掺杂的DLC薄膜在不同润滑条件下的摩擦磨损性能。结果表明:当Cr含量为0.2%时,在150SN(石蜡基矿物油)和MoDTC(二烷基二硫代氨基甲酸钼)润滑条件作用下,薄膜具有最低的摩擦系数(0.04)和磨损率(约 1×10-17mm3/(N·m))。文中指出,当Cr含量为0.2%时,Cr与C形成非晶的硬质碳化物相,使得薄膜硬度较高,但并未对在有润滑剂的条件下,薄膜摩擦机理做进一步说明。作者认为,150SN和MoDTC易在摩擦界面处形成吸附膜,避免薄膜与对偶球的直接接触,起到润滑作用,减小了摩擦,并且MoDTC在摩擦过程中发生化学反应,生成具有减摩作用的MoS2转移膜,降低摩擦界面处的剪切强度,改善薄膜的摩擦学性能。

1.3 W掺杂DLC薄膜

钨的电子层构型为1s22s22p63s23p63d104s24p64d104f145s25p65d46s2,W与C是否形成热力学稳定的硬质WC化合物还与其含量相关,见图3[26]。在DLC薄膜中掺杂W,易与C形成热稳定性的WC或W2C/DLC纳米晶-非晶复合结构,降低薄膜内应力,提高膜基结合强度及韧性,从而改善DLC薄膜的摩擦学性能[27],以适应不同的工况条件。

图3 不同含量W掺杂的DLC薄膜的HETEM照片及选区电子衍射图Fig.3 High-resolution TEM images and selected area electron diffraction patterns of films with different W contents

DLC薄膜由于自身的热稳定性差,极大地制约了其在高温苛刻环境下的应用,尤其含氢DLC薄膜在250~350℃的环境下会由于析氢而发生石墨化,削弱薄膜的机械性能,进而影响其摩擦学性能。Banerji等[28]考察了W掺杂DLC薄膜在高温下的摩擦学性能。结果表明:薄膜在400℃和500℃下,具有非常低的摩擦系数(0.07~0.08)和磨损率((1.05~3.62)×10-5mm3/(N·m))。分析可知,薄膜中形成的WC具有高硬度和抗氧化性,在提高薄膜力学性能的同时增强了薄膜的热稳定性,且WC嵌埋在非晶碳中,由于非晶碳具有均匀、致密的特点,杜绝了WC与外界的接触,进一步增强其高温抗氧化能力。此外,薄膜表面存在的大量WO3,WO3具有耐高温、润滑等特性[29-30],使薄膜在高温下表现出优异的摩擦学性能。

近年来,W与其他金属共掺的DLC薄膜也得到了研究。Qiang等[19]考察了Ti、W共掺杂DLC薄膜,保持 Ti(约0.3%)掺杂含量不变,通过改变W含量,研究DLC薄膜摩擦学性能的变化。结果表明:当W的含量在2.6%时,薄膜具有最低的摩擦系数(0.023)和磨损率(1.2×10-8mm3/(N·m))。这是由于,当W含量在2.6%时,W以微晶硬质WC相存在薄膜中,增加了薄膜硬度(12.7GPa),降低了薄膜内应力(0.37GPa),改善了薄膜摩擦学性能。

1.4 Mo掺杂DLC薄膜

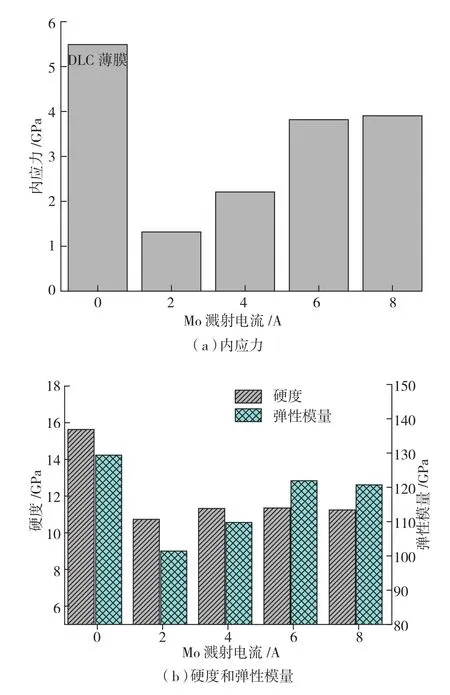

钼的电子层构型为1s22s22p63s23p63d104s24p64d55s1,Mo的化学性质与W相近,Mo与C在室温下只有两种类型的碳化物:γ-MoC和Mo2C[27]。Mo对DLC薄膜的力学和摩擦学性能的作用机理如下:当DLC薄膜中Mo含量较低时,Mo主要以不同尺寸的纳米原子团簇分布在薄膜中,可以减少由于键角无序所引起的应变能,有效降低薄膜内应力,同时Mo具有良好的塑性,可显著改善DLC薄膜高脆性,提高sp2杂化碳形成;当Mo含量较高时,薄膜中形成的硬质相MoC可提高DLC薄膜的机械强度,当Mo含量进一步增加时,会导致MoC晶粒尺寸增大,虽然薄膜整体硬度会增加,但其内应力也会随之增加,见图4[31]。

目前,在高温环境下,Mo、W和Si掺杂较其他元素掺杂的DLC薄膜,具有较高的热稳定性,而且与Si掺杂相比,Mo、W掺杂对薄膜在高温下的摩擦学性能的影响更显著[32-33]。Hovsepian等[34]制备Mo、W共掺的DLC薄膜,考察其在机器润滑油下的室温(约30℃)和高温(200℃)的摩擦学性能。结果表明:在室温和高温下,薄膜均具有极优异的摩擦学性能,其中室温下的薄膜摩擦系数为0.033,基本无磨损;在高温下的薄膜摩擦系数为0.038,磨损率为1.11×10-15m3/(N·m)。这主要由于滑动界面处发生摩擦化学反应,在薄膜表面生成了大量的WS2和MoS2,具有优异的润滑特性,提高了薄膜的摩擦学性能。

图4 不同溅射电流下Mo-DLC薄膜和DLC薄膜的内应力、硬度及弹性模量Fig.4 Internal stress, hardness and elastic modulus of DLC film and Mo-DLC films with different sputtering currents

2 弱碳金属掺杂DLC薄膜

2.1 Cu掺杂DLC薄膜

铜的电子层构型为1s22s22p63s23p63d104s1,Cu、Ag及Au金属元素d层电子已满,且这些金属处于高能态,不易与C元素发生化学键合,主要以非晶或纳米晶态金属团簇形式分散在薄膜中[35-36]。此外,该类金属均具有良好的自润滑性,适用于高温、超低温和超高真空等苛刻环境。

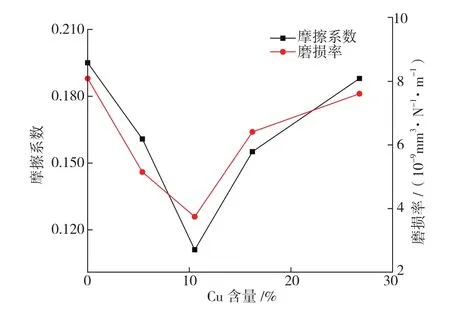

掺杂Cu的薄膜在摩擦过程中,Cu纳米颗粒具有高的化学活性,易于向摩擦界面扩散而形成具有自润滑作用的富金属膜,协同摩擦界面形成的富石墨相转移膜可进一步降低薄膜摩擦系数,提高薄膜的耐磨性[27],见图5[37]。

Hombo等[38]制备Cu掺杂的DLC薄膜,并考察了其摩擦学性能。结果表明,滑动次数为7500时,薄膜仍具有较低且稳定的摩擦系数。其原因主要是转移膜的形成和薄膜表面的加工硬化。转移膜主要由Cu组成,Cu具有自润滑性和强塑性,可有效降低滑动界面的剪切强度,而表面的加工硬化则增强了其抗磨损性。

目前,固-液双润滑体系已得到研究,但对于Cu掺杂的DLC薄膜与水、油、脂等组成的双润滑体系的摩擦学性能研究甚少。研究表明,Cu可以在摩擦界面处与润滑油发生摩擦化学反应,形成化学反应膜,有效降低薄膜的剪切强度,改善薄膜在油介质润滑条件下的摩擦学性能。

图5 不同含量Cu掺杂DLC薄膜的摩擦系数和磨损率Fig.5 Frictional coefficient and wear rate of Cu-DLC films with different Cu contents

2.2 Ag掺杂DLC薄膜

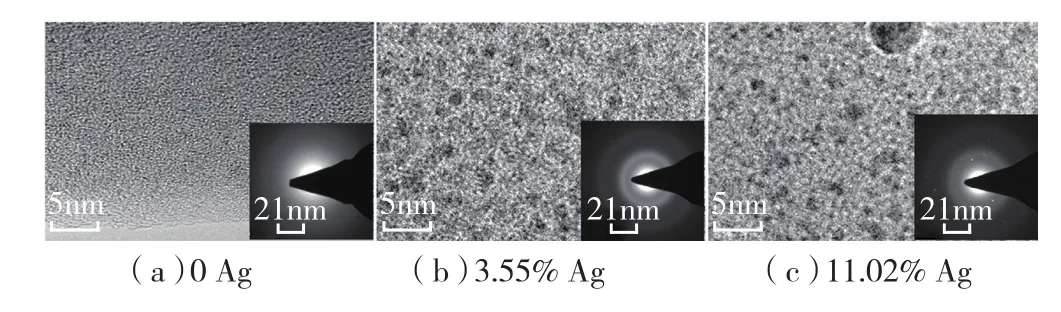

银的电子层构型为1s22s22p63s23p63d104s24p64d105s1,Ag与Cu类似,主要以单质相或纳米晶态金属团簇形式分散在非晶碳基网络结构中。Ag在薄膜中的存在形式,与其含量密切相关,见图 6[39],这与Chen等[40]、Meškinis等[41]研究报道相吻合。

Ag对DLC薄膜力学和摩擦学性能的影响与Cu类似,Ag掺入薄膜后,形成纳米晶-非晶复合结构,利用界面强化作用降低薄膜的应力及脆性。在摩擦过程中,Ag纳米颗粒易向摩擦界面扩散转移形成富Ag膜,进而降低DLC薄膜摩擦系数。

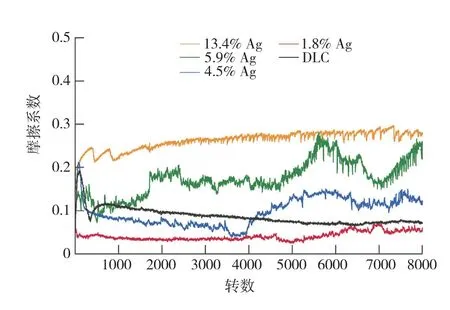

Batory等[42]制备含Ag的DLC薄膜并研究了其性能。结果表明:Ag的掺入降低了薄膜应力,增强了薄膜韧性,但同时也降低了薄膜硬度。Baba等[43]也对含Ag的DLC薄膜的摩擦学性能进行了研究,结果表明:当Ag含量在1.8%时,薄膜具有高的硬度和优异的摩擦学性能,见图7。

图6 不同含量Ag掺杂DLC薄膜的HRTEM图片及选区电子衍射图Fig.6 HRTEM micrographs and the corresponding SADE patterns indexing of the as-deposited films

图7 不同含量Ag掺杂下DLC薄膜的摩擦系数Fig. 7 Frictional coefficient of Ag-DLC films with different Ag contents

3 结束语

通过控制掺杂金属的种类和含量,可以显著改善类金刚石薄膜(DLC)的力学和摩擦学性能。一般情况下,适量的金属掺杂后,在薄膜中形成的纳米颗粒可以引起晶粒细化,增加晶界滑移,降低薄膜内应力,增强其减摩耐磨能力。具体而言,亲碳金属可以与碳形成热力学稳定硬质金属碳化物,增强薄膜的力学性能,提高薄膜耐磨性;与碳不成键的软金属在薄膜中可以充分发挥纳米晶特性,降低薄膜内应力,在摩擦过程中,易向界面扩散形成具有低剪切强度的转移膜,进而提高薄膜的摩擦学性能。目前,金属掺杂向双金属共掺发展,因此深入研究薄膜中不同金属与碳的相互作用,明确金属在薄膜中存在状态及其对薄膜性能的影响,对解决实际应用中存在的问题有重要指导作用。

参考文献

[1]ROBERTSON J. Diamond-like amorphous carbon[J].Materials Science and Engineering: R: Reports, 2002, 37(4-6): 129-281.

[2]ERDEMIR A, DONNET C. Tribology of diamond-like carbon films: recent progress and future prospects[J]. Journal of Physics D: Applied Physics, 2006, 39(18): 311-327.

[3]DONNET C. Recent progress on the tribology of doped diamond-like and carbon alloy coatings: a review[J]. Surface and Coatings Technology, 1998, 100: 180-186.

[4]李红轩, 徐洮, 陈建敏, 等. 直流射频等离子体增强化学气相沉积类金刚石碳薄膜的结构及摩擦学性能研究[J]. 摩擦学学报,2004, 24(1): 1-5.

LI Hongxuan, XU Tao, CHEN Jianmin, et al. Structure and tribological properties of DLC films deposited by DC-RF-PECVD[J]. Tribology, 2004,24(1):1-5.

[5]KOEHLER J S. Attempt to design a strong solid[J]. Physic Review: B, 1970, 2(2): 547-551.

[6]KATO M, MORI T, SCHWARTZ L H. Hardening by spinodalmodulated structure[J]. Acta Metallurgica, 1980, 28(3): 285-290.

[7]CASCHERA D, FEDERICI F, KACIULIS S, et al. Deposition of Ti-containing diamond-like carbon (DLC) films by PECVD technique[J].Materials Science and Engineering: C, 2007, 27(5): 1328-1330.

[8]ZHANG W, TANAKA A, WAZUMI K, et al. Effect of environment on friction and wear properties of diamond-like carbon film[J].Thin Solid Films, 2002, 413(1): 104-109.

[9]LI X, KE P, WANG A. Probing the stress reduction mechanism of diamond-like carbon films by incorporating Ti, Cr, or W carbide-forming metals: ab initio molecular dynamics simulation[J]. The Journal of Physical Chemistry C, 2015, 119(11): 6086-6093.

[10]LI X, KE P, WANG A. Stress reduction of Cu-doped diamondlike carbon films from ab initio calculations[J]. AIP Advances, 2015, 5(1):129.

[11]QIANG L, ZHANG B, ZHOU Y, et al. Improving the internal stress and wear resistance of DLC film by low content Ti doping[J]. Solid State Sciences, 2013, 20: 17-22.

[12]MA G, GONG S, LIN G, et al. A study of structure and properties of Ti-doped DLC film by reactive magnetron sputtering with ion implantation[J]. Applied Surface Science, 2012, 258(7): 3045-3050.

[13]ERDEMIR A, ERYILMAZ O L, FENSKE G. Synthesis of diamondlike carbon films with superlow friction and wear properties[J].Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films,2000, 18(4): 1987-1992.

[14]ZHAO F, LI H, JI L, et al. Effect of microstructural evolution on mechanical and tribological properties of Ti-doped DLC films: how was an ultralow friction obtained?[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 2016, 34(3):031504.

[15]ZHAO F, LI H, JI L, et al. Ti-DLC films with superior friction performance[J]. Diamond and Related materials, 2010, 19(4): 342-349.

[16]WANG Q, ZHOU F, ZHOU Z, et al. Influence of Ti content on the structure and tribological properties of Ti-DLC coatings in water lubrication[J]. Diamond and Related Materials, 2012, 25: 163-175.

[17]KALIN M, ROMAN E, OŽBOLT L, et al. Metal-doped (Ti,WC) diamond-like-carbon coatings: reactions with extreme-pressure oil additives under tribological and static conditions[J]. Thin Solid Films, 2010,518(15): 4336-4344.

[18]FENG X, XIA Y. Tribological properties of Ti-doped DLC coatings under ionic liquids lubricated conditions[J]. Applied Surface Science, 2012, 258(7): 2433-2438.

[19]QIANG L, GAO K, ZHANG L, et al. Further improving the mechanical and tribological properties of low content Ti-doped DLC film by W incorporating[J]. Applied Surface Science, 2015, 353: 522-529.

[20]JAO J Y, HAN S, YEN C C, et al. Bias voltage effect on the structure and property of the (Ti: Cu)-DLC films fabricated by cathodic arc plasma[J]. Diamond and Related Materials, 2011, 20(2): 123-129.

[21]CAI Y, WANG R Y, LIU H D, et al. Investigation of (Ti: N)-DLC coatings prepared by ion source assisted cathodic arc ion-plating with varying Ti target currents[J]. Diamond and Related Materials, 2016, 69:183-190.

[22]SINGH V, DOWBEN P, KETSMAN I, et al. Chromium doped diamond-like carbon: U.S. 12/590524[P]. 2010-09-09.

[23]REEDY M W, EDEN T J, POTTER J K , et al. Erosion performance and characterization of nanolayer (Ti,Cr)N hard coatings for gas turbine engine compressor blade applications[J]. Surface and Coatings Technology, 2011 ,206(25): 464-472.

[24]WANG A Y, LEE K R, AHN J P, et al. Structure and mechanical properties of W incorporated diamond-like carbon films prepared by a hybrid ion beam deposition technique[J]. Carbon, 2006,44(9): 1826-1832.

[25]SUN J, FU Z, ZHANG W, et al. Friction and wear of Cr-doped DLC films under different lubrication conditions[J]. Vacuum, 2013, 94(8):1-5.

[26]WANG A Y, LEE K R, AHN J P, et al. Structure and mechanical properties of W incorporated diamond-like carbon films prepared by a hybrid ion beam deposition technique[J]. Carbon, 2006,44(9): 1826-1832.

[27]薛群基, 王立平. 类金刚石碳基薄膜材料[M]. 北京:科学出版社, 2012.

XUE Qunji, WANG Liping. Diamond-like carbon-based film materials[M]. Beijing: Science Press, 2012.

[28]BANERJI A, BHOWMICK S, ALPAS A T. High temperature tribological behavior of W containing diamond-like carbon (DLC) coating against titanium alloys[J]. Surface and Coatings Technology, 2014, 241: 93-104.

[29]WRIEDT H A. The OW (oxygen-tungsten) system[J]. Bulletin of Alloy Phase Diagrams, 1989, 10(4): 368-384.

[30]GREENWOOD O D, MOULZOLF S C, BLAU P J, et al. The influence of microstructure on tribological properties of WO3thin films[J].Wear, 1999, 232(1): 84-90.

[31]JI L, LI H, ZHAO F, et al. Microstructure and mechanical properties of Mo/DLC nanocomposite films[J]. Diamond and Related Materials, 2008, 17(11): 1949-1954.

[32]FU R K Y, MEI Y F, FU M Y, et al. Thermal stability of metaldoped diamond-like carbon fabricated by dual plasma deposition[J].Diamond and Related Materials, 2005, 14(9): 1489-1493.

[33]YANG B, ZHENG Y, ZHANG B, et al. The high-temperature tribological properties of Si-DLC films[J]. Surface and Interface Analysis,2012, 44(13): 1601-1605.

[34]HOVSEPIAN P E, MANDAL P, EHIASARIAN A P, et al.Friction and wear behaviour of Mo-W doped carbon-based coating during boundary lubricated sliding[J]. Applied Surface Science, 2016, 366: 260-274.

[35]郭延龙, 孙有文, 王淑云, 等. 金属掺杂类金刚石膜的研究进展[J]. 纳米科技, 2008, 5(6): 13-16.

GUO Yanlong, SUN Youwen, WANG Shuyun, et al. Research progress of metal doped diamond-like carbon films[J]. Nano Technology, 2008,5(6):13-16.

[36]PAUL R, BHATTACHARYYA S R, BHAR R, et al. Modulation of residual stress in diamond like carbon films with incorporation of nanocrystalline gold[J]. Applied Surface Science, 2011, 257(24): 10451-10458.

[37]NING Z W, YU X, HUA M, et al. Influence of copper content and nanograin size on toughness of copper containing diamond-like carbon films[J]. Materials Research Innovations, 2014,17:66-69.

[38]HOMBO R, KATO N, NOZU T, et al. Relationship between electrical-tribological behavior and properties of sliding surfaces of copper containing diamond-like carbon nanocomposite coated plate and brass ball[C]//2014 IEEE 60th Holm Conference on Electrical Contacts, New Orleans, 2014.

[39]WU Y, CHEN J, LI H, et al. Preparation and properties of Ag/DLC nanocomposite films fabricated by unbalanced magnetron sputtering[J]. Applied Surface Science, 2013, 284: 165-170.

[40]CHEN S Y, OU K L, HUANG W C, et al. Phase transformation of diamond-like carbon/silver composite films by sputtering deposition[J].Ceramics International, 2013, 39(3): 2575-2580.

[41]MEŠKINIS Š, VASILIAUSKAS A, ŠLAPIKAS K, et al.Structure of the silver containing diamond like carbon films: study by multiwavelength Raman spectroscopy and XRD[J]. Diamond and Related Materials, 2013, 40: 32-37.

[42]BATORY D, GORZEDOWSKI J, RAJCHEL B, et al. Silver implanted diamond-like carbon coatings[J]. Vacuum, 2014, 110: 78-86.

[43]BABA K, HATADA R, FLEGE S, et al. Preparation and properties of Ag-containing diamond-like carbon films by magnetron plasma source ion implantation[J]. Vacuum, 2013, 89(1): 179-184.

——纪念摩擦学创始人乔斯特博士诞生100周年