原甲酸三甲酯物系精馏工艺的模拟及优化

王洪海,王宝正,张凤娇,李春利,田 平

(1.河北工业大学 化工学院,天津 300130;2.中国石化 南京工程有限公司,江苏 南京 100101)

原甲酸三甲酯物系精馏工艺的模拟及优化

王洪海1,王宝正1,张凤娇2,李春利1,田 平1

(1.河北工业大学 化工学院,天津 300130;2.中国石化 南京工程有限公司,江苏 南京 100101)

以原甲酸三甲酯(TMM)生产过程中所产生的实际物料为基础,提出了分离TMM物系的连续精馏工艺,借助化工流程模拟软件对该工艺进行了模拟计算,通过响应面设计考察了理论板数、回流比、进料位置等因素对各塔塔顶产品含量和再沸器能耗的影响,并根据工艺模拟结果,采用工厂实际料液进行了小试验证。实验结果表明,通过对整个工艺流程的模拟,分别得到了含量(w)为99.7%的TMM和98.1%的甲酸甲酯(MF);小试研究得到了含量(w)为99.4%的TMM和97.6%的MF产品及98%以上的甲醇,达到了工厂的生产要求和回用指标。所提出的工艺方案可行,为工业生产提供了依据。

原甲酸三甲酯;连续精馏;响应面优化

原甲酸三甲酯(TMM)是一种重要的有机合成中间体[1],广泛应用于医药、涂料、香料等领域[2]。TMM替代甲醇作为燃料可有效改善燃料电池的阳极活性,对电池阴极性能的影响较小,具有更高的安全性能[3-8]。因此,TMM在替代甲醇等低温化合物作为电池燃料方面具有广泛的发展前景。

目前国内生产TMM的厂家较少,且生产规模较小。生产中TMM产品的分离主要采用间歇精馏法[9-11],该法只适用于小规模的TMM生产,不能满足日益增长的市场需求。因此,随着市场对TMM需求量的日益增大,TMM大规模生产受到越来越多厂家的重视。在“氢氰酸”法生产TMM过程中,产生了含有甲酸甲酯(MF)、甲醇、TMM和溶剂油等物质的混合溶液,需要将其分离得到纯组分[12]。

本工作参考工厂实际生产,提出了连续操作的精馏工艺,借助化工流程模拟软件对工艺流程进行了模拟计算,并采用工厂实际料液进行了小试实验验证,为工业设计提供了依据。

1 工艺原理

1.1 工艺设计的基础数据

以某化工厂TMM生产过程中所产生的实际物料为基础进行模拟计算。物料组成见表1。工厂要求主产品TMM纯度达99%(w)以上,副产品MF纯度达97%(w)以上,甲醇和溶剂油返回前一流程回用。

表1 基本物料组成Table 1 Composition of feedstork

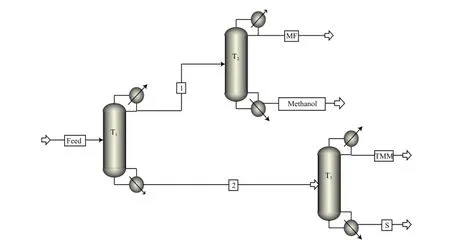

1.2 精馏工艺

混合物系主要含有MF、甲醇、TMM、溶剂油4种组分,沸点差较大,若直接精馏,则会由于溶剂油沸点较高导致塔釜温度太高,而高温可能导致TMM分解变质;若采用减压精馏,则会由于MF和甲醇沸点较低对塔顶冷量要求太高。本工作针对分离任务,提出了精馏工艺:首先原料液进入脱轻塔(T1),常压精馏脱除轻组分,MF和甲醇从塔顶采出,塔釜采出TMM和溶剂油;然后塔顶馏出物进入甲酸甲酯塔(T2)进行MF和甲醇的分离,T2为常压塔。最后塔釜馏出物TMM和溶剂油进入成品塔(T3),TMM和溶剂油在T3内进行分离,T3为减压塔。工艺流程见图1。

由于MF和甲醇含量少,可设计一个较小的T2塔来分离MF和甲醇。塔釜馏出的TMM和溶剂油进入T3,T3采用减压操作,这样可降低塔釜温度,保证TMM不会因温度过高而分解。在此基础上,采用化工流程模拟软件Aspen对该工艺进行模拟分析,分别考察了T1、T2和T3中理论板数、回流比、进料位置以及压力对产品含量和再沸器能耗的影响,得到了一套较优的工艺参数。

图1 TMM精馏工艺Fig.1 Flow sheet of the distillation process.

2 计算结果与分析

2.1 T1的模拟与分析

T1主要完成轻组分MF、甲醇和重组分TMM、溶剂油的初步分离。影响分离效果的主要操作参数包括理论板数、回流比、进料位置。为了对塔进行综合考察,本部分在单因素分析的基础上采用了Box-Benhnken(BBD)设计进行模拟实验,并采用了响应面的方法对结果进行了分析。由于本流程涉及到3个塔的优化,其中以T1最为关键,因此本部分主要针对T1进行优化,其余两塔运用类似方法可得出最终的优化条件。

2.1.1 单因素分析

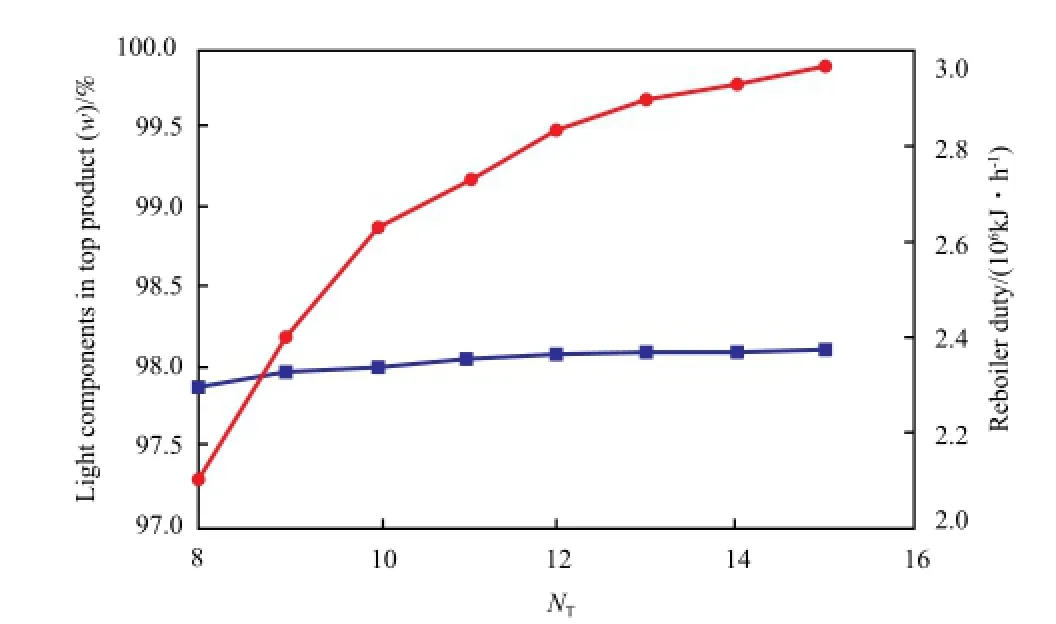

2.1.1.1 理论板数

理论板数的变化对塔顶产品轻组分含量和再沸器热负荷的影响见图2。从图2可看出,塔顶产品中轻组分的含量随理论板数的增加而增加。当理论板数达10块时,增大的趋势逐渐变缓;当理论板数为12块时,塔顶轻组分含量达99.5%(w)。随理论板数的增加,再沸器热负荷也逐渐增大,但变化趋势较小。随理论板数的增大,设备投资和操作费用均增大,综合考虑适宜的理论板数定为12块。

图2 理论塔板数对塔顶轻组分含量及再沸器热负荷的影响Fig.2 Influences of theoretical plate number(NT) on the top products and the reboiler duty.

2.1.1.2 回流比

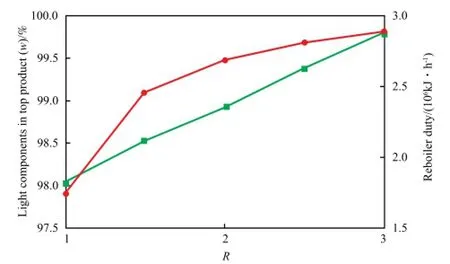

回流比的变化对塔顶产品轻组分含量和再沸器热负荷的影响见图3。

图3 回流比对塔顶轻组分含量及再沸器热负荷的影响Fig.3 Influences of reflux ratio(R) on the top products and the reboiler duty.

从图3可看出,塔顶产品中轻组分的含量随着回流比的增大而增大,增长趋势逐渐变缓。再沸器热负荷随着回流比的增大而显著增加。综合考虑产品浓度和能耗的因素,选取适宜的回流比为2。

2.1.1.3 原料进料位置

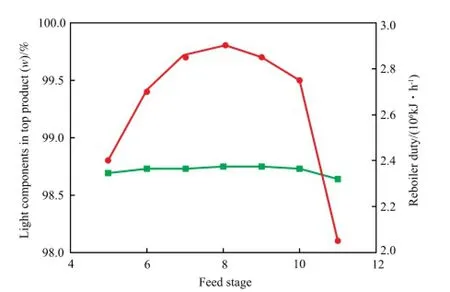

原料进料位置对塔顶产品轻组分含量和再沸器热负荷的影响见图4。从图4可看出,随着进料板数的增加,塔顶轻组分含量呈现先增大后减小的趋势,当进料位置在第8块理论板时,塔顶轻组分含量达到最高。再沸器热负荷随着进料位置的变化不明显。综合考虑选取进料位置在第8块理论板。

图4 进料位置对塔顶轻组分含量及再沸器热负荷的影响Fig.4 Influences of feed stage position to the top products and the reboiler duty.

2.1.2 BBD组合设计

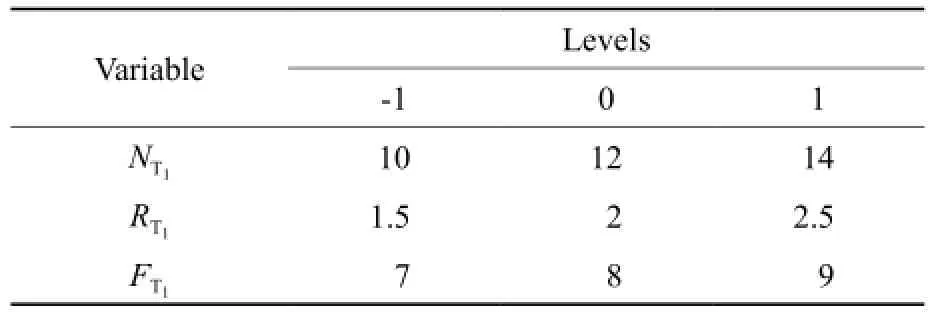

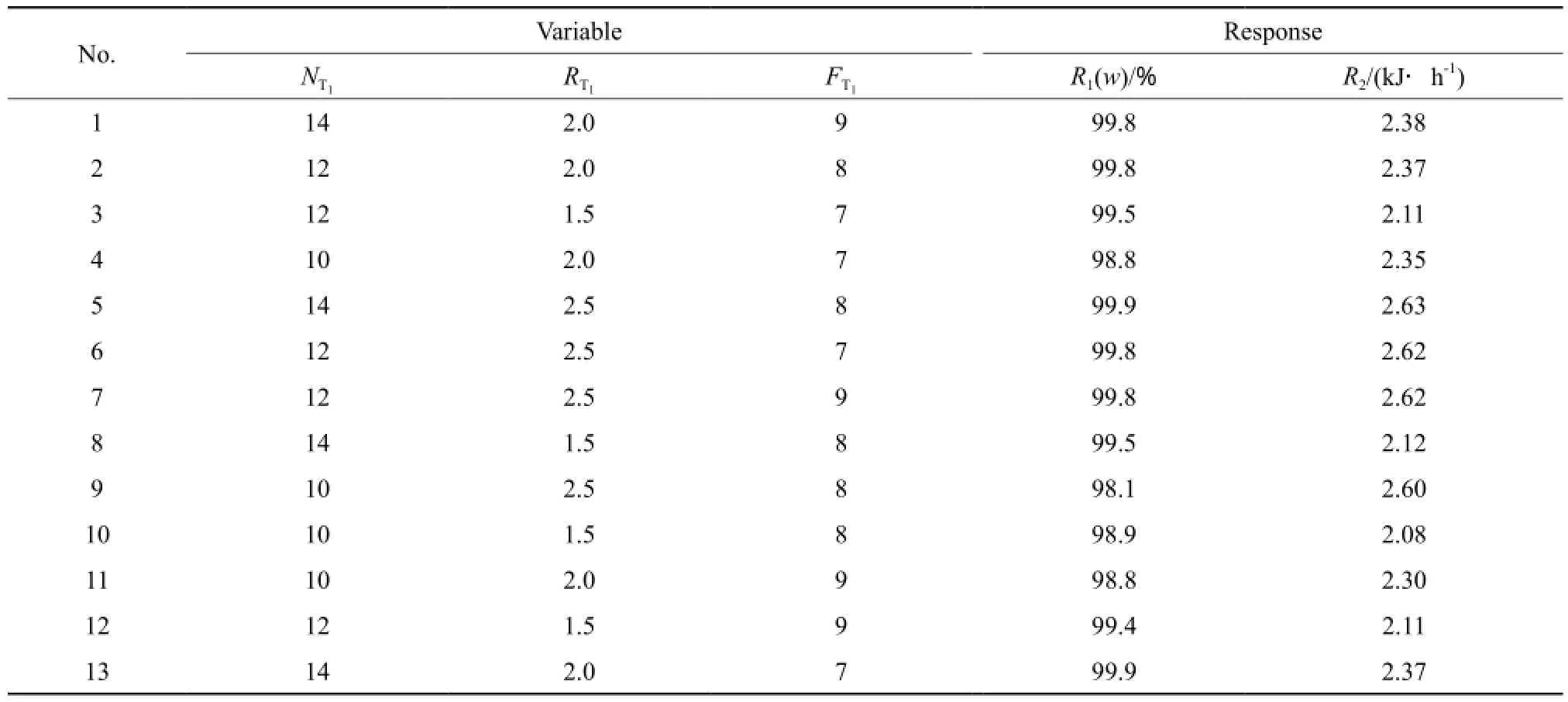

为了对各因素进行综合考察,在单因素的基础上进行BBD实验设计。采用3因素3水平的实验设计,考察T1理论板数(NT1)、回流比(RT1)、进料位置(FT1)3个因素对目标函数T1塔顶轻组分含量(R1)及T1塔釜能耗(R2)的影响。BBD实验因素与水平见表2。以3因素3水平设计了13组实验,BBD实验设计及结果见表3。

表2 BBD实验的因素与水平Table 2 Factors and levels of Box-Behnken Design(BBD)

表3 BBD实验设计及实验结果Table 3 Results of BBD

2.1.3 响应面分析

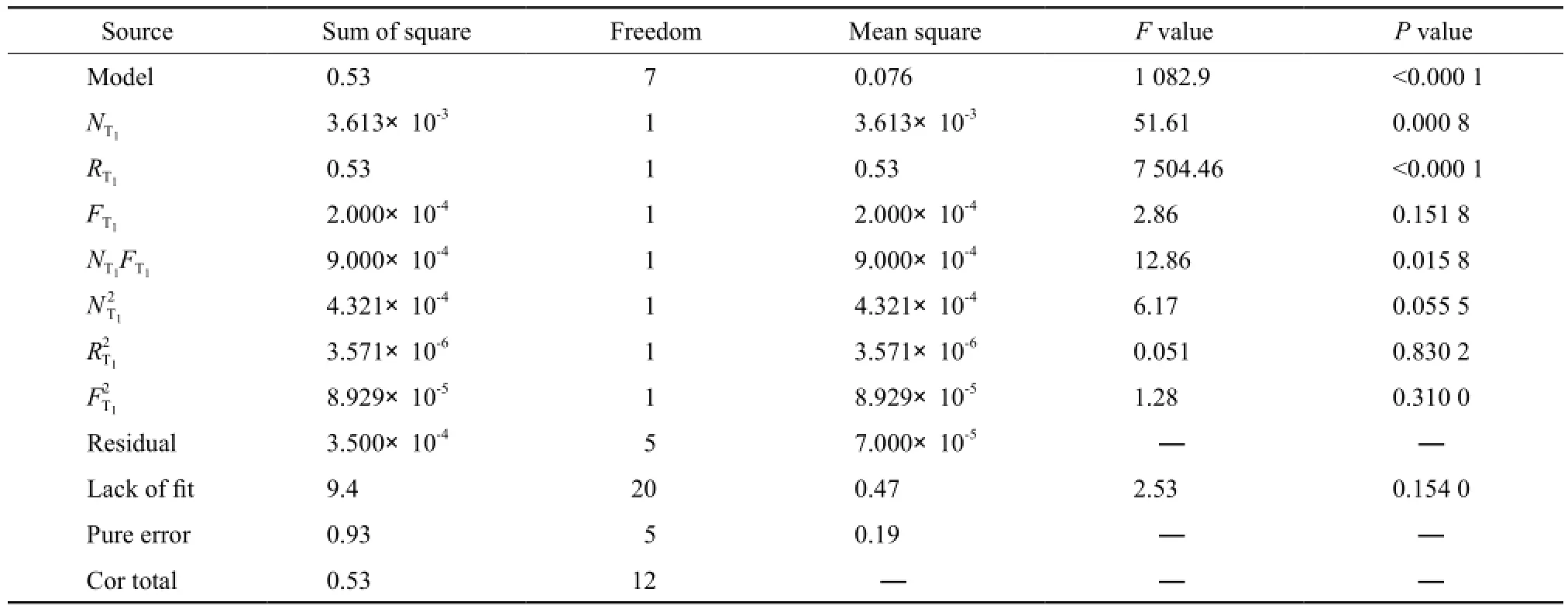

在BBD设计的基础上,选择二次多项式模型,利用 Design-Expert 设计软件对目标函数T1塔釜能耗和T1理论板数、回流比、进料位置3个操作变量进行回归。方差分析结果见表4。

从表4可知,模型的F值为1 082.9,表明此模型是显著的,F值是方差和残余方差比较后的测试,是残差的平方除以体系的平方得到的。P值小于0.050 0表明模型中此项为显著项。从表4还可得理论板数的一次项、理论板数的二次项、回流比的一次项、理论板数和进料位置的交互项对方程的模拟结果有显著的影响。失拟项不显著,表明使用该方程进行的拟合的效果很好。

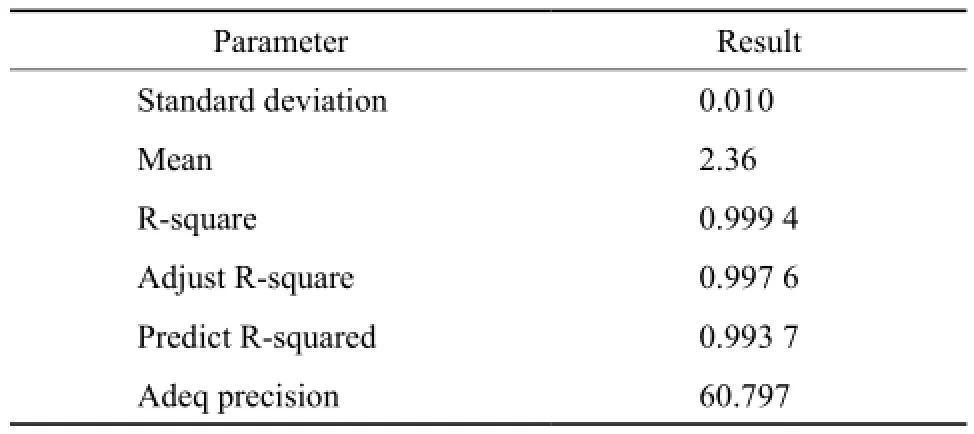

表4 塔釜能耗回归方程的方差分析Table 4 Variance analysis for the regression equation of the tower bottom energy consumption

置信度设定为95%,利用Maunal的方法选择了显著项。经回归拟合得到的回归方程为:再沸器能耗Q= 1.042 50+0.038 125NT1+0.522 50RT1+ 5.000 00×10-3FT1-2.500 00×10-3NT1RT1+7.500 00× 10-3NT1FT1+1.040 83×10-17RT1FT1-3.437 50×5.000 00×-6.25×。得到的模型相关系数见表5。从表5可看出,标准偏差为0.010,说明拟合准确性较高;决定系数R-square为0.999 4,表明此模型可解释99.94%的塔釜总能耗的变化,只有接近0.06%的不能解释;校正拟合度和预测拟合度数值均较大,说明拟合效果好;信噪比值60.797>4,表明模型能够产生足够好的信号,可用来预测。

表5 塔釜能耗模型的相关系数Table 5 Related coefficients for the model of the tower bottom energy consumption

2.1.4 基于响应面建模的优化结果

通过响应曲面法(RSM)[13]中的优化程序进行优化,最终的优化结果为论理论板数12块,回流比1.5,进料位置为第8块理论板,此时,塔顶轻组分在满足工厂要求的情况下,能耗最低。最终得到塔顶轻组分含量为99.6%(w),再沸器能耗2.11×106kJ/h。

2.2 T2的模拟与分析

T2主要完成MF和甲醇的分离,工厂要求MF纯度达97%(w),通过响应面[14-15]分析,并结合设备投资等实际情况,采用与T1塔类似的方法对T2进行优化,确定了常压塔T2的最优工艺参数:理论板数为18块,回流比为4,进料位置为第13块。此时,塔顶MF含量为98.1%(w),再沸器能耗为1.08×105kJ/h。

2.3 T3的模拟与分析

T3主要进行TMM和溶剂油的分离。调整各项参数,得到了T3的一套适宜的操作条件:理论板数为10块,回流比为1,进料位置为第6块理论板。在此条件下,T3能得到合格的TMM。因为T3内TMM和溶剂油的沸点都很高,若采用常压精馏,塔釜温度可达200 ℃以上,这对蒸汽压力和设备的要求较高,因此该塔采用减压操作。在上述操作条件下,考察了压力对T3塔顶和塔釜温度的影响,结果见图5。由图5可知,随着塔顶压力的降低,塔顶温度和塔釜温度都呈逐渐降低的趋势。考虑到塔釜温度过高可能导致TMM的分解变质,塔顶温度过低对冷凝水和冷凝器面积要求会增大,选取塔顶压力10 kPa,釜温145 ℃,顶温42 ℃为操作条件。

图5 塔顶压力对顶温、釜温的影响Fig.5 Influence of top pressure on the top temperature and bottom temperature.

2.4 工艺流程的综合模拟结果

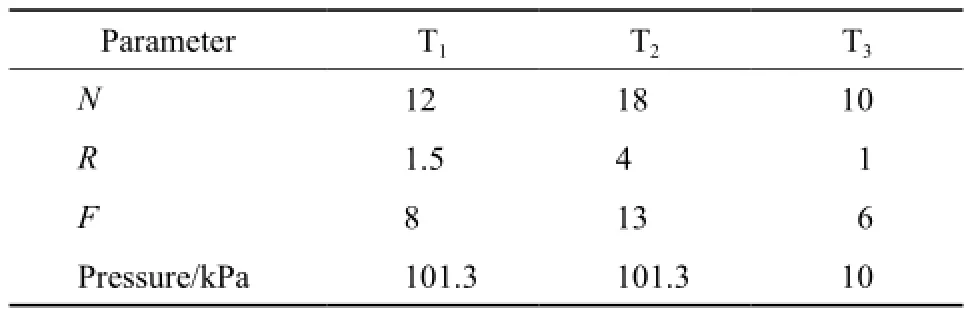

根据以上对T1,T2,T3的优化分析,将整个工艺流程进行了整体的模拟分析。模拟的各项工艺流程参数见表6。

表6 工艺流程参数Table 6 Parameters of the process

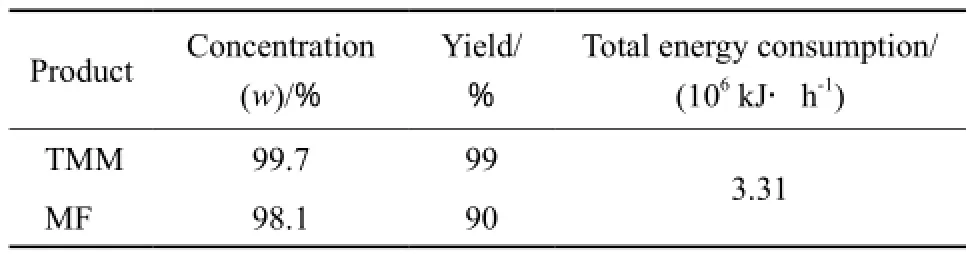

以表6的数据为基础,对工艺流程进行模拟,分别得到了合格的TMM和MF产品,结果见表7。由表7可知,得到了含量(w)分别为99.7%的TMM和98.1%的MF产品,达到了回用要求。

表7 工艺模拟结果Table 7 Results of the process simulation

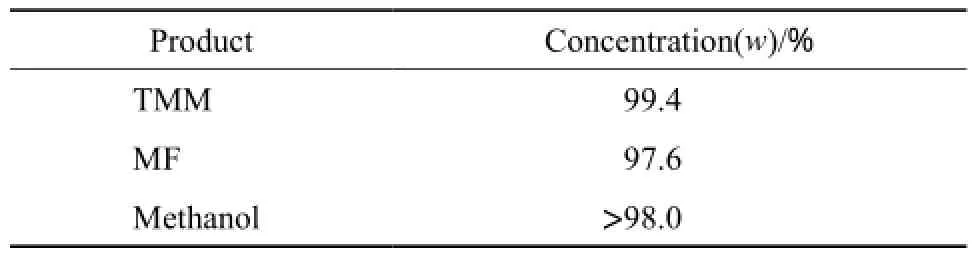

3 小试实验结果

根据TMM精馏工艺的模拟与分析,在实验室进行了小试研究。实验物料来自于工厂的实际料液,以表6的数据为实验参数,实验结果见表8。由表8可知,MF和TMM的产品的含量(w)分别为97.6%和99.4%,均达到工厂要求,甲醇含量为98%(w)以上,满足工厂回用要求。因此,本工艺对分离含TMM物系具有可行性,能够达到工厂的浓度要求,为工业生产设计提供了依据。

表8 小试实验结果Table 8 Results of the laboratory experiment

4 结论

1)提出了分离TMM物系的连续精馏工艺,采用化工流程模拟软件对工艺进行了模拟,通过响应面设计得到一套较优的工艺参数,对整个工艺流程的进行模拟得到了含量(w)为99.7%的TMM和98.1%的MF,达到了回用要求。

2)工厂实际料液小试研究表明,在T1,T2,T3的理论板数分别为12,18,10,回流比分别为1.5,4,1,T1和T2常压操作,T310 kPa操作条件下,得到了含量(w)为99.4%的TMM和97.6%的MF产品以及含量98%以上的甲醇,达到了工厂的生产要求和回用指标。所提出的工艺方案可行,为工业生产提供了依据。

[1] Venkatesan K S,Viswanathan R C,Keith S. Conformations of trimethoxymethane:Matrix isolation infrared and ab initio studies[J].J Mol Struct,2010,973(1/3):89-95.

[2] 姜明. 原甲酸三甲酯合成工艺的改进[J].上海化工,1999,24(Z1):34-35.

[3] Wang J T,Lin W F,Weber M,et al. Trimethoxymethane as an alternative fuel for a direct oxidation PBI polymer electrolyte fuel cell[J].Electrochim Acta,1998,43(24):3821-3828.

[4] 王新东,谢晓峰,王蒙. 直接甲醇燃料电池关键材料与技术[J].化工进展,2011,23(2/3):509-519.

[5] 衣宝廉. 燃料电池——原理·技术·应用[M].北京:化学工业出版社,2003:59.

[6] 王瑞敏,张颖颖. 直接甲醇燃料电池技术发展近况及应用[J].上海汽车,2010,3(11):4-7.

[7] Chetty R,Scott K. Dimethoxymethane and trimethoxymethane as alternative fuels for fuel cells[J].J Power Sources,2007,173(1):166-171.

[8] Prakash G K S,Smart M C,Olah G A,et al. Performance of dimethoxymethane and trimethoxymethane in liquid-feed direct oxidation fuel cells[J].J Power Sources,2007,173(1):102-109.

[9] 郭小涛,顾丽莉,代文阳. 间歇精馏过程模拟的发展与应用[J].应用化工,2012,41(11):1991-1992.

[10] 白鹏,张健,姜志. 间歇精馏新型操作方式的研究进展[J].化学工业与工程,2000,17(4):227-245.

[11] 张建光,杨树华. 复杂系间歇精馏的设计[J].石油化工设计,2001,18(1):28-29.

[12] 雷洪. 氢氰酸法合成高品质原甲酸三甲酯[J].精细化工,2008,25(1):94-97.

[13] 王洪海,崔小英,钟宏伟,等. RSM与流程模拟结合用于复杂塔操作参数优化[J].河北工业大学学报,2011,40(1):36-40.

[14] Bezerra M A,Santelli R E,Oliveira E P,et al. Response surface methodology(RSM) as a tool for optimization in analytical chemistry[J].Talanta,2008,76(5):965-977.

[15] Bas D,Boyac I H. Modeling and optimization Ⅰ:Usability of response surface methodology[J].J Food Eng,2007,78(3):836-845.

(编辑 平春霞)

Simulation and optimization of the distillation process for the system containing trimethyl orthoformate

Wang Honghai1,Wang Baozheng1,Zhang Fengjiao2,Li Chunli1,Tian Ping1

(1. School of Chemical Engineering,Hebei University of Technology,Tianjin 300130,China;2. Sinopec Nanjing Engineering and Construction Incorporation,Nanjing Jiangsu 100101,China)

A continuous distillation process for the separation of a mixture containing trimethyl orthoformate(TMM) was proposed and the simulation calculation for the process was carried out by means of chemical process simulation software. The effects of theoretical plate number,reflux ratio and feeding plate position on the top products and the heat load were investigated by using the response surface methodology. Lab-scale experiments were conducted based on the simulation results and actual raw material from a plant. It was showed that,in the simulation,the target products,namely 98.1%(w) methyl formate(MF) and 99.7%(w) TMM,were obtained;and in the lab-scale experiments,the products,namely 99.4%(w) TMM,97.6%(w) MF and more than 98%(w) methanol,were obtained. The proposed method is feasible and provides a basis for industrial production.

trimethyl orthoformate;continuous distillation;response surface methodology

1000-8144(2017)03-0315-06

TQ 021.8

A

10.3969/j.issn.1000-8144.2017.03.009

2016-09-21;[修改稿日期] 2016-12-05。

王洪海(1974—),男,河北省文安县人,博士,教授,电话 13902122829,电邮 ctstwhh@163.com。联系人:李春利,电话 13902063302,电邮 ctstlcl@163.com。

河北省应用基础研究项目(15964505D;16124505D)。