Ni/γ-Al2O3催化剂制备条件的优化及对萘饱和加氢反应 的影响

米 星,杨索和,何广湘,罗国华,徐 新,靳海波

(北京石油化工学院 化学工程学院 燃料清洁化及高效催化减排技术北京市重点实验室,北京 102617)

Ni/γ-Al2O3催化剂制备条件的优化及对萘饱和加氢反应 的影响

米 星,杨索和,何广湘,罗国华,徐 新,靳海波

(北京石油化工学院 化学工程学院 燃料清洁化及高效催化减排技术北京市重点实验室,北京 102617)

采用浸渍法,改变镍负载量、焙烧温度和焙烧时间等条件制备了Ni/Al2O3系列催化剂,使用高压固定床反应器评价了优化后的Ni/Al2O3催化剂在萘饱和加氢反应中的性能,并进行了200 h的稳定性实验。采用XRD,H2-TPR,SEM,TG,DTA,BET等方法对催化剂进行了表征。 表征结果显示,在镍负载量为10%(w)、焙烧温度为450 ℃、焙烧时间为4 h的条件下,制备的催化剂加氢性能较高,活性组分NiO与γ-Al2O3载体间存在相互作用且高度分散于载体表面。实验结果表明,在反应压力为5 MPa、反应温度为260/275 ℃、LHSV = 1 h-1、氢油体积比为300∶1的反应条件下,采用优化后的Ni/Al2O3催化剂,十氢萘的选择性最高可达99%以上,产物中顺式和反式十氢萘的比例可达3.0。

镍/氧化铝催化剂;萘;饱和加氢;十氢萘

十氢萘属于稠环化合物,具有顺式和反式两种构型体,由于顺式十氢萘的空间障碍大于反式十氢萘,因此前者的稳定性不及后者,并且在适宜的条件下两者可相互转化。反式十氢萘具有优越的稳定性,是航空煤油必要的添加组分,也是超高相对分子质量聚乙烯的溶剂。因此,关于萘加氢合成十氢萘的研究,尤其是提高反式十氢萘的选择性研究具有重要意义[1-6]。

Schmitz等[7]研究了钯、铂负载在沸石分子筛上作为氢化催化剂时对十氢萘两种异构体的影响,发现铂催化剂对顺式十氢萘的选择性可达80%,而钯催化剂对反式十氢萘有较高的选择性;Mitsubishi公司[8]也曾报道过类似结果;Rautanen等[9-11]研究萘和四氢萘在Ni/γ-Al2O3催化剂上液相加氢的动力学时指出,催化剂的活性会影响顺反异构体的比例。萘和苯系碳氢化合物的加氢不同,加氢只能先将其中一个环饱和,然后第二个环饱和,Ni/γ-Al2O3催化剂很容易使萘加氢生成四氢萘,而进一步加氢却很困难。中国石油化工总公司南化集团研究院[12]采用Ni/γ-Al2O3催化剂 开发出了连续氢化合成十氢萘的方法,在6 MPa、200 ℃的反应条件下,萘的转化率为98.89%,十氢萘的收率为91.36%;朱红英等[13]采用Ni/γ-Al2O3催化剂,在压力不低于5.4 MPa、温度在210~240 ℃的条件下,研究了反应条件对萘饱和加氢以及对顺式与反式十氢萘比例的影响。另外,过渡金属碳、氮、磷、硅化物催化剂作为一种新型的加氢催化剂受到很多学者的广泛关注[14-16]。但是,目前利用同一种Ni/γ-Al2O3催化剂研究制备条件对萘饱和加氢及对产物中反顺十氢萘比例影响的文献较少。顺式十氢萘可由四氢萘和八氢萘加氢得到,而反式十氢萘只能由1,9-八氢萘加氢生成,9,10-八氢萘可转化成1,9-八氢萘,此过程不可逆[17-18]。萘加氢生成四氢萘的 过程为可逆反应[19],只有在较低的氢气流率和较高的四氢萘浓度条件下,逆反应才能发生[8],而四氢萘加氢生成十氢萘的过程非可逆,一般情况下萘加氢过程视为一级反应[10]。

本工作采用浸渍法,改变镍负载量、焙烧温度和焙烧时间等条件制备了Ni/Al2O3系列催化剂,使用高压固定床反应器评价了优化后的Ni/Al2O3催化剂在萘饱和加氢反应中的性能,并进行了200 h的稳定性实验。采用XRD,H2-TPR,SEM,TG,DTA,BET等方法对催化剂进行了表征。

1 实验部分

1.1 试剂

环己烷:分析纯,天津市光复科技发展有限公司;萘:分析纯,国药集团化学试剂有限公司;硝酸镍:分析纯,广东汕头陇西化工厂;γ-Al2O3:国药集团化学试剂有限公司。

1.2 催化剂的制备

将γ-Al2O3载体研磨成26~36目的颗粒,烘干备用。取适量的γ-Al2O3载体颗粒于一定温度下焙烧,再置于硝酸镍溶液中,搅拌均匀,90 ℃油浴加热2 h,远红外干燥过夜,即制得一定负载量的Ni/Al2O3系列催化剂。

1.3 催化剂的表征

采用日本理学株式会社Rigaku Max-2600型X射线衍射仪对催化剂的晶相进行XRD表征,Cu Kα射线,管电压40 kV,管电流30 mA,扫描速率5(°)/min;采用美国FEI公司Quanta 400F型扫描电子显微镜对催化剂的形貌进行SEM表征;采用德国巴赫公司STA503型热重分析仪对催化剂受热过程中的性质和状态进行TG表征,空气为保护气,以10 ℃/min的速率升温,升温范围为25~600 ℃,空坩埚为参照物;采用美国Micromeritics公司Chemisorb2750型化学吸附仪进行了H2-TPR表征,氮气氛围,于500 ℃下吹扫2 h,在10%(φ)氢气和90%(φ)氩气混合气氛围下,以10 ℃/min升温速率升至1 100 ℃;采用美国康塔公司Quadrasor SI仪器测试了催化剂的比表面积及孔结构,于200 ℃下真空预处理2 h,在液氮温度下进行氮气吸附。在日本岛津GC-2014C气相色谱上进行产物分析,HP-5色谱柱,柱长50 m,柱温180 ℃,检测器温度230 ℃,汽化室温度200 ℃,进样量0.1 μL,载气为氮气,FID检测。

1.4 催化剂的活性评价

采用北京拓川科研有限公司设计的高压固定床反应器进行催化剂活性及稳定性评价。将10 mL催化剂装入内径为15 mm的不锈钢管反应器中,氢气氛围还原3 h,氢气流量30 mL/min。在5 MPa、260/275 ℃、LHSV = 1 h-1的反应条件下,引入反应物(5%(w)萘的环己烷溶液)进行反应,待反应稳定2 h后,采样分析。

2 结果和讨论

2.1 镍负载量的影响

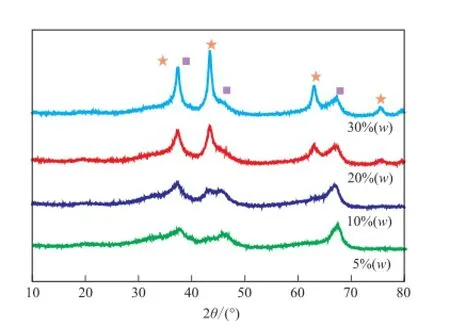

图1为不同镍负载量Ni/Al2O3催化剂的XRD谱图。由图1可知,在2θ = 37.6°,45.8°,66.8°处的衍射峰均可归属为γ型Al2O3的衍射峰;2θ = 37.0°,43.0°,63.0°处的衍射峰,可归属为NiO的(111),(200),(211)晶面的衍射峰;2θ = 45.0°处的衍射峰,可归属为尖晶石(NiAl2O4)的衍射峰。镍负载量低于10%(w)的催化剂的各衍射峰的强度与纯载体的十分相似。对于镍负载量为5%(w)的催化剂并未观测到NiO的衍射峰,这是因为负载量较小时,催化剂表面无自由的NiO晶体存在[20-21],由于γ-Al2O3表面存在着数量相同的氧四/六配位空位,只有当空位被占据后,余下的NiO才会以晶相的形式存在于载体表面[22]。而由图1还可知,当镍负载量为10%(w)和20%(w)时,催化剂出现NiO的弥散衍射峰,据此可推断NiO在载体上镍的单层分散量在5%(w)~10%(w)。另外发现随着镍负载量的增加各衍射峰的强度有所增加,说明活性组分NiO与γ-Al2O3载体间存在相互作用且高度分散于载体表面。

图1 不同镍负载量Ni/Al2O3催化剂的XRD谱图Fig.1 XRD patterns of Ni/Al2O3catalysts with different Ni loading.

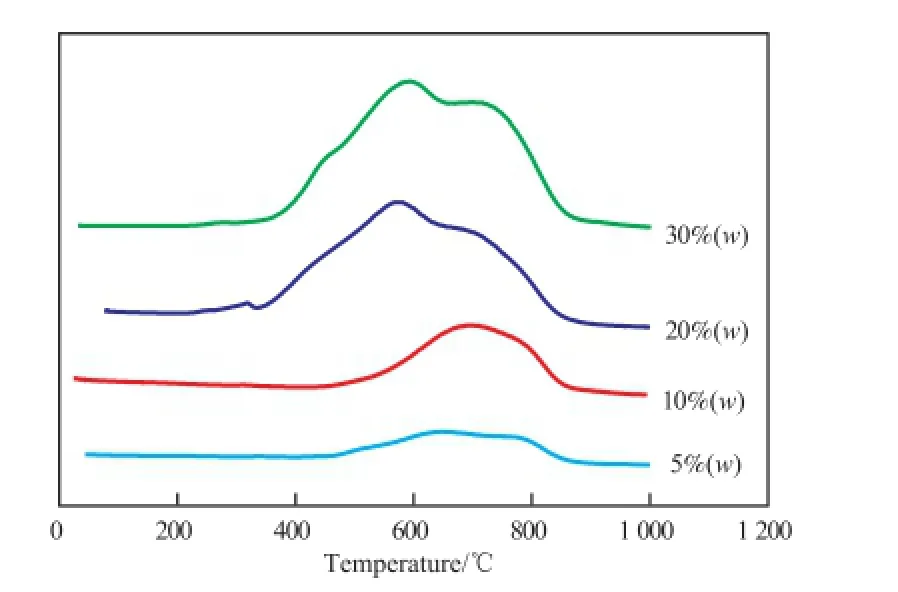

图2为不同镍负载量Ni/Al2O3催化剂的H2-TPR谱图。由图2可知,当镍负载量为5%(w)和10%(w)时,在750 ℃附近出现了一个强还原峰,可归属为NiAl2O4的还原峰;当镍负载量为20%(w)和30%(w)时,在500 ℃和700 ℃附近出现两个还原峰,分别归属为NiO和NiAl2O4的还原峰,NiAl2O4还原峰的出现是由于在负载的过程中,氧化铝的结构不稳定,铝离子不断溶解。由图2还可知,随着镍负载量的增加,耗氢峰的面积也增加,峰顶温度向低温方向移动,说明随着镍负载量的增加,自由相增多,可还原为金属镍的活性组分增多;但随着镍负载量的增加还原峰的面积增加幅度逐渐减小,这是由于当镍负载量超过在Al2O3单层分散量时,NiO分散度稍微下降,导致了活性位增加的幅度滞后于镍含量的增加[23]。

图2 不同镍负载量的Ni/Al2O3催化剂的H2-TPR谱图Fig.2 H2-TPR curves of the Ni/Al2O3catalysts with different Ni loading.

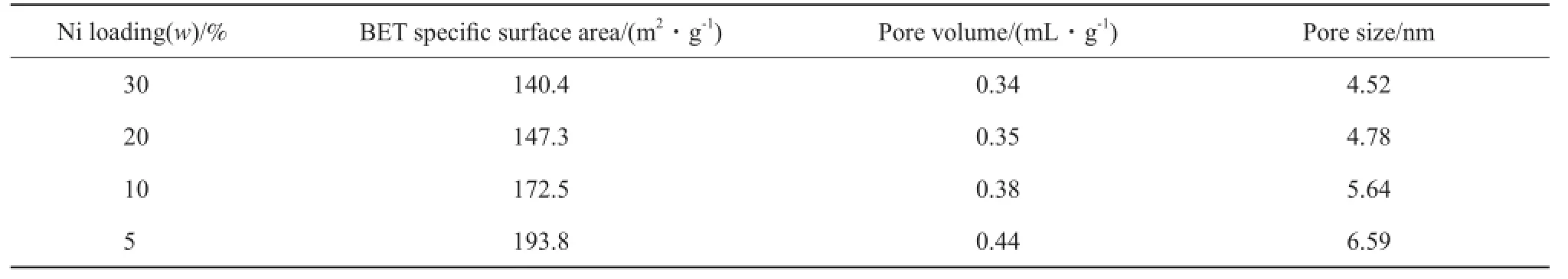

表1为不同镍负载量Ni/Al2O3催化剂的比表面积及孔结构参数。由表1可知,随着镍负载量的增加,Ni/Al2O3催化剂的孔体积变化不大,比表面积和孔径均逐渐减小。说明活性组分均匀分散在载体内壁上,导致催化剂的孔道壁厚增加,孔径减小,这与催化剂的H2-TPR和XRD的表征结果一致。

表1 不同催化剂的比表面积及孔结构参数Table 1 Specific surface areas and pore volumes of the Ni/Al2O3catalysts

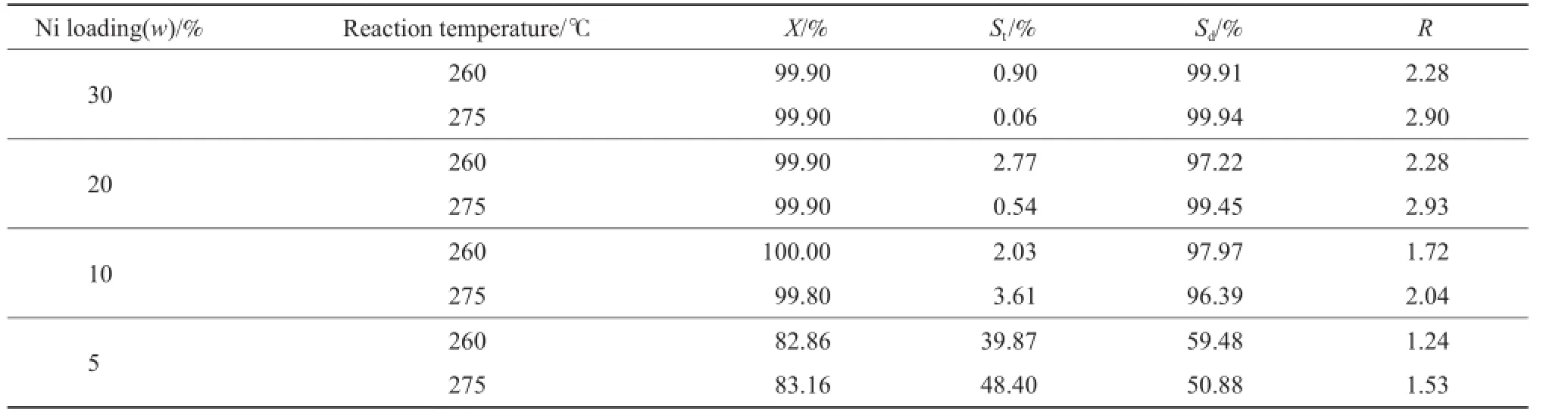

表2为镍负载量对Ni/Al2O3催化剂加氢性能的影响。由表2可知,当镍负载量为5%(w)时,活性组分较少,催化剂吸附氢能力弱,萘加氢反应不易进行;当镍负载量大于10%(w)时催化剂具有较高的加氢活性;当镍负载量增加至高于30%(w)时,催化剂活性不再发生明显变化。随着镍负载量的增加,活性中心数目增加,吸附氢原子数量增加,加快了四氢萘加氢生成了1,9-八氢萘和9,10-八氢萘的异构化反应,导致四氢萘的含量降低,反式十氢萘的含量增加。可见,提高催化剂的镍负载量有利于顺式向反式十氢萘的转化。

表2 镍负载量对Ni/Al2O3催化剂加氢性能的影响Table 2 Catalytic performances of the Ni/Al2O3catalysts with different Ni loading

综上所述,镍负载量对反应影响较明显,NiO在载体表面的单层镍分散量在5%(w)~10%(w),较高的镍负载量有利于提高催化剂的活性。综合考虑,取镍负载量为10%(w)最适宜。

2.2 焙烧温度的影响

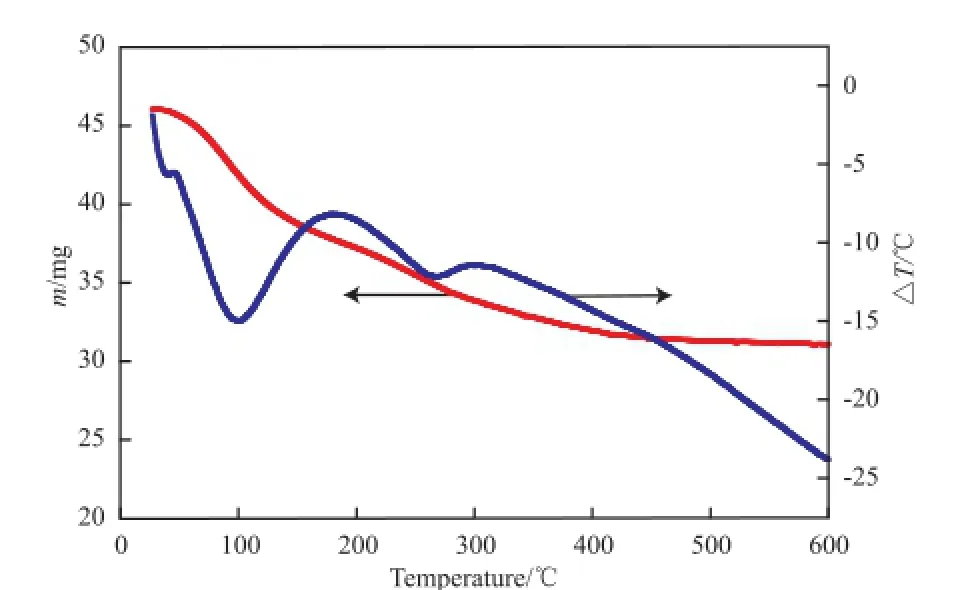

图3为Ni/Al2O3催化剂前体的TG-DTA曲线。由图3可知,DTA曲线在150 ℃之前的失重峰来源于脱除表面结晶水的过程,在200 ℃开始的失重峰来源于NiO的还原过程;TG曲线平缓,在温度大于450 ℃时,硝酸盐的分解过程结束,Ni/Al2O3催化剂前体全部分解为NiO。因此,确定载体最低焙烧温度为450 ℃。

图3 Ni/Al2O3催化剂前体的TG-DTA曲线Fig.3 TG-DTA curves of the precursor of the Ni/Al2O3catalyst. Preparation condition:Ni loading 10%(w),4 h.

图4为不同焙烧温度制备的Ni/Al2O3催化剂的XRD谱图。由图4可知,随着焙烧温度的升高,NiO在37.0°和43.0°处的衍射峰的强度逐渐减弱,NiAl2O4的衍射峰强度增加。说明随着焙烧温度的升高离子扩散作用增强,导致NiO与载体Al2O3之间的相互作用力增强。各温度焙烧的催化剂中NiO的衍射峰与γ-Al2O3的衍射峰十分相近,说明NiO晶体的规整度较低,NiO以高度分散的状态或无定形态负载在载体γ-Al2O3上。

图4 不同焙烧温度制备的Ni/Al2O3催化剂的XRD谱图Fig.4 XRD patterns of the Ni/Al2O3catalysts calcined at different temperature. Preparation condition referred to Fig.3.

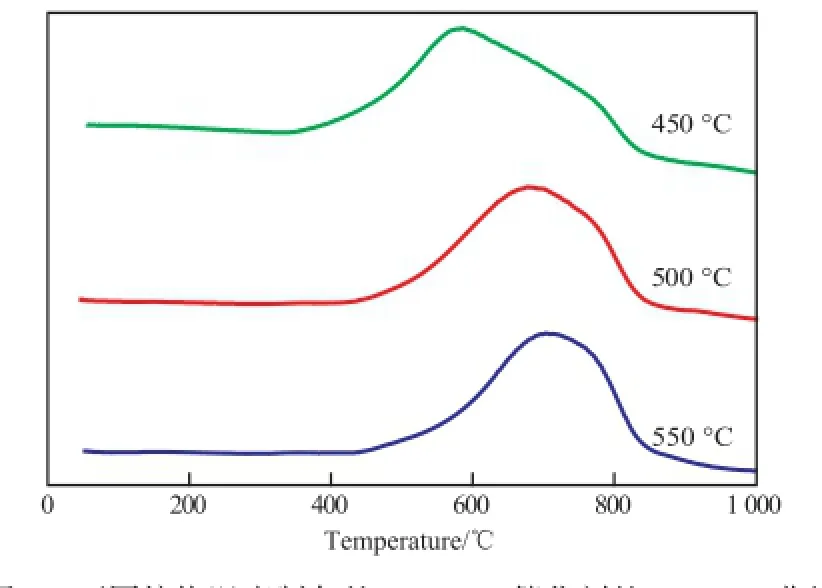

图5为不同焙烧温度制备的Ni/Al2O3催化剂的H2-TPR曲线。由图5可知,曲线只出现了较宽的还原峰,此峰归属为与载体有强相互作用的NiO的耗氢峰[21]。比较图中各曲线发现,450 ℃焙烧制备的催化剂的还原峰出现高温侧拖尾,但随着焙烧温度的升高拖尾程度减小,说明镍物种与载体之间的相互作用发生改变。另外,从XRD谱图上可分析出NiO晶相存在,但是H2-TPR图中只出现了较宽的还原峰,无NiO还原峰,这可能是由于NiO含量为10%(w)时,不同温度焙烧下,Ni(Ⅱ)进入载体表面的不饱和氧六配位及四配位环境中形成了非计量表面尖晶石结构[18]。同时也发现随着焙烧温度的升高还原峰的峰顶温度向高温方向移动,峰面积逐渐减小,表明部分镍随着焙烧温度的升高产生烧结,导致催化剂失去吸附氢的能力。这与XRD的表征结果一致。从上述表征结果来看,催化剂的焙烧温度对催化剂有一定的影响。

表3为不同焙烧温度制备的Ni/Al2O3催化剂的比表面积及孔结构参数。由表3可知,随着焙烧温度的升高,Ni/Al2O3催化剂的孔体积变化不大,比表面积和孔径略微增加。结合催化剂XRD和H2-TPR表征结果来看,随着焙烧温度的升高,负载在载体表面的活性组分减少,催化剂的孔道壁厚减小,孔径增大。

图5 不同焙烧温度制备的Ni/Al2O3催化剂的H2-TPR曲线Fig.5 H2-TPR curves of the Ni/Al2O3catalysts calcined at different temperature. Preparation condition referred to Fig.3.

表3 不同焙烧温度制备的Ni/Al2O3催化剂的比表面积及孔结构参数Table 3 Specific surface areas and pore volumes of the Ni/Al2O3catalysts calcined at different temperature

表4为焙烧温度对Ni/Al2O3催化剂上的萘加氢合成十氢萘反应的影响。由表4可知,不同焙烧温度的催化剂上萘的转化率接近100%,随着焙烧温度制备的升高,十氢萘的选择性由99.41%下降至94.19%,十氢萘反顺比(R)由2.14下降为1.41,四氢萘的选择性由0.59%增加为5.81%。450 ℃焙烧的催化剂催化性能最优。结合表征结果分析,焙烧温度的升高导致可还原的NiO物种减少,催化剂的分散程度下降,催化剂吸附氢的能力减弱。又由于萘加氢取决于催化剂的结构,而四氢萘的加氢取决于催化剂的结构和活性位的数量[8],因此随着焙烧温度的升高,萘的转化率稍微增加,十氢萘的选择性减小,不利于反式十氢萘的生成。

综上所述,焙烧温度对反应影响较明显,最佳焙烧温度为450 ℃,此时萘的转化率接近100%,十氢萘的选择性可达99.41%,R最高为3.18。

表4 焙烧温度对Ni/Al2O3催化剂上的萘加氢合成十氢萘反应的影响Table 4 Catalystic performances of the Ni/Al2O3catalysts calcined at different temperature

2.3 焙烧时间的影响

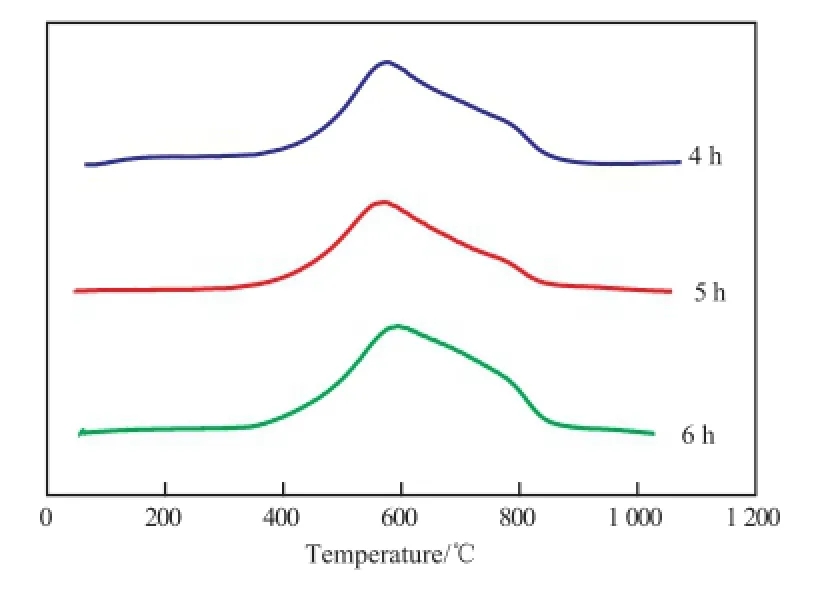

图6为不同焙烧时间制备的Ni/Al2O3催化剂的H2-TPR曲线。由图6可知,曲线只出现了较宽的耗氢峰,可归属为与载体有强相互作用的NiO耗氢峰,最高峰峰顶的温度几乎相同;4 h焙烧的催化剂还原峰的面积最大,说明4 h焙烧的催化剂可还原的活性物种较多;5 h和6 h焙烧的还原峰的面积相差不大,说明两者可还原的镍物种相差不大。

图6 不同焙烧时间制备的Ni/Al2O3催化剂的H2-TPR曲线Fig.6 H2-TPR curves of the Ni/Al2O3catalysts prepared with different calcination time. Preparation conditions:450 ℃,Ni loading 10%(w).

图7为不同焙烧时间制备的Ni/Al2O3催化剂的XRD谱图。由图7可知,各催化剂的衍射峰大小相差不大,5 h和6 h焙烧的催化剂在2θ = 45°时出现较小的尖晶石的衍射峰,说明随着焙烧时间的延长NiO与γ-Al2O3之间的相互作用力增强。

图7 不同焙烧时间制备的Ni/Al2O3催化剂的XRD谱图Fig.7 XRD spectra of the Ni/Al2O3catalysts prepared with different calcination time. Preparation conditions referred to Fig.6.

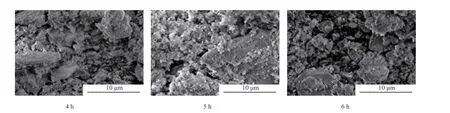

图8为不同焙烧时间制备的Ni/Al2O3催化剂的SEM照片。由图8可知,催化剂表面附着不同形状的活性组分(1~10 μm),4 h焙烧的催化剂颗粒较均匀,各小颗粒间的间距也很接近。

图8 不同焙烧时间制备的Ni/Al2O3催化剂的SEM照片Fig.8 SEM images of the Ni/Al2O3catalysts prepared with different calcination time. Preparation conditions referred to Fig.6.

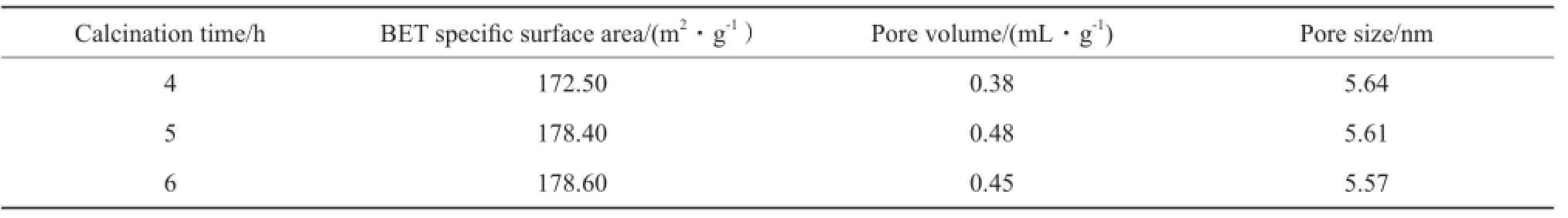

表5为不同焙烧时间制备的Ni/Al2O3催化剂的比表面积及孔结构参数。由表5可知,不同焙烧时间制备的催化剂孔结构相差不大,结合XRD和H2-TPR的表征来看,催化剂的活性组分均匀分散在载体的孔壁上。

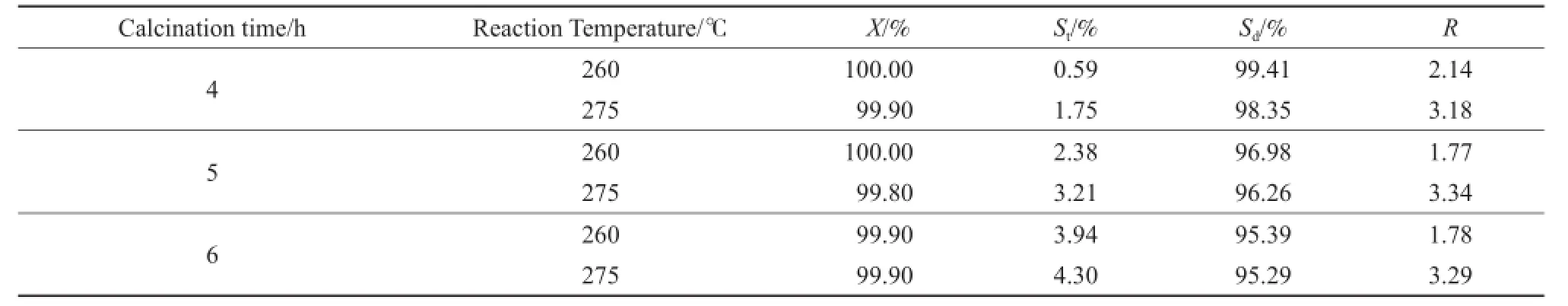

表6为焙烧时间对Ni/Al2O3催化剂加氢性能的影响。由表6可知,在260 ℃时,4 h焙烧和5 h焙烧的催化剂相比,十氢萘的选择性下降,R减小,四氢萘的选择性增加。5 h焙烧的催化剂活性物种较少,且在焙烧过程中NiO出现聚集,造成催化剂活性下降,不利于十氢萘顺式向反式的转化,5 h和6 h焙烧的催化剂活性评价结果相差不大,两者的活性物种数目相近,NiO分散程度相近。

表5 不同焙烧时间制备的Ni/Al2O3催化剂的比表面积及孔结构参数Table 5 Specific surface areas and pore volumes of the Ni/Al2O3catalysts prepared with different calcination time

表6 焙烧时间对Ni/Al2O3催化剂加氢性能的影响Table 6 Catalytic performances of Ni/Al2O3catalysts prepared with different calcination time

综上所述,焙烧时间对反应未出现明显影响,4 h焙烧的催化剂活性略高。

2.4 催化剂的稳定性

图9为Ni/Al2O3催化剂反应200 h前后的XRD谱图。由图9可知,反应后Ni的衍射峰强度降低,且在50.8°处,检测到了C的(102)晶面,说明在反应后催化剂的活性组分减少,有少量的积碳生成,从而影响了催化剂的稳定性。

表7为Ni/Al2O3催化剂反应200 h前后的比表面积及孔结构参数。由表7可知,催化剂的孔体积和比表面积变化不大,孔径由5.64 nm减小到5.16 nm,积碳会覆盖活性组分和堵塞催化剂的部分孔道,这与文献结果相一致[24]。

图9 Ni/Al2O3催化剂反应200 h前后的XRD谱图Fig.9 XRD patterns of the Ni/Al2O3catalysts before and after the reaction 200 h. Preparation conditions:450 ℃,4 h,Ni loading 10%(w).

表7 Ni/Al2O3催化剂反应200 h前后的比表面积及孔结构参数Table 7 Specific surface areas and pore volumes of the Ni/Al2O3catalysts before and after reaction 200 h

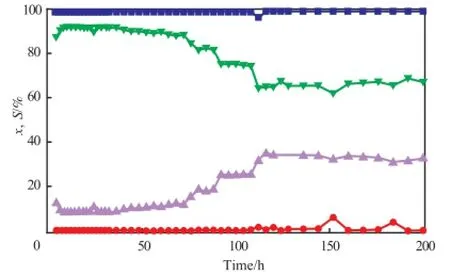

图10为Ni/Al2O3催化剂稳定性实验数据。

图10 Ni/Al2O3催化剂稳定性实验数据Fig.10 Stability of the Ni/Al2O3catalysts. Preparation conditions referred to Fig.9. Reaction conditions referred to Table 2.(selectivity to cis-decahydronaphthalene);(selectivity to trans-decahydronaphthalene)

由图10可知,萘的转化率几乎保持在100%,R逐渐下降。催化剂活性下降的原因来自催化剂本身的烧结和积碳,两种现象会同时出现[25-26]。积碳会覆盖活性组分和堵塞催化剂的孔道,从而影响R,是导致催化剂活性下降的主要原因,在实际生产中要及时移走反应热,抑制积碳的产生。

3 结论

1) 镍负载量对反应影响较明显,NiO在载体表面的单层镍分散量在5%(w)~10%(w),较高的镍负载量有利于提高催化剂的活性。综合考虑,取镍负载量为10%(w)最适宜。

2)焙烧温度对反应影响较明显,最佳焙烧温度为450 ℃,此时萘的转化率接近100%,十氢萘的选择性可达99.41%,R最高为3.18。

3)焙烧时间对反应未出现明显影响,4 h焙烧的催化剂活性略高。

4)积碳会覆盖活性组分和堵塞催化剂的孔道,从而影响R,是导致催化剂活性下降的主要原因,在实际生产中要及时移走反应热,抑制积碳的产生。

[1] 郑修新,赵甲,孙国方,等. 萘加氢催化剂的研究进展[J].化工进展,2015,34(5):1295-1298.

[2] 谭凤宜. 固定床法萘催化加氢合成十氢萘工艺研究[D].南京:南京工业大学,2006.

[3] 唐天地,陈久岭,李永丹,等. 碳纳米纤维负载Pd-Pt催化剂的萘加氢耐硫性能[J].化学物理学报,2005,18(1):1-3.

[4] Monteiro G A,Natividad R,Winterbottom J M. Hydrogenation of naphthalene on Ni/Mo-Ni-and Ru/Al2O3catalysts:Langmmuir-Hinshelwood kinetic modelling[J].Catal Today,2008,130(2):471-485.

[5] Min Pang,Liu Chunyuan,Wei Xia,et al. Activated carbon supported molybdenum carbides as cheap and highly effi cient catalyst in the selective hydrogenation of naphthalene to tetralin[J].Green Chem,2012,14(5):1272-1276.

[6] 刘坤,刘晨光,李望良,等. Ni-Mo-P柴油加氢精制催化剂的的研制[J].石油学报:石油加工,2001,17(5):80-86.

[7] Schmitz A D,Bowers G,Song C. Shape-selective hydrogenation of naphthalene over zeolite-supported Pt and Pd catalysts[J].Catal Today,1996,31(1/2):45-56.

[8] Mitsubishi Petrochemical Company. Hydrogenation catalyst:JP51121495[P].1976-10-23.

[9] Ruatanen P A,Aittamaa J R,Krause A O I. Liquid-phase hydrogenation of tetralin on Ni/Al2O3[J].Chem Eng Sci,2001,56:1247-1254.

[10] Ruatanen P A,Lylykangas M S,Aittamaa J R. Liquidphase hydrogenation of naphthalene and tertalin on Ni/Al2O3:Kinetic modeling[J].Ind Eng Chem Res,2002,41(24):5966-5975.

[11] Ruatanen P A,Lylykangas I,Krause A O. Liquid-phase hydrogenation kinetics of multicomponent aromatic mixtures on Ni/Al2O3[J].Ind Eng Chem Res,2002,41:5632-5639.

[12] 中国石油化工总公司南化集团研究院. 十氢萘的连续氢化合成方法:100457698 C[P].2009-02-04.

[13] 朱红英,张晔,邱泽刚,等. 反应条件对萘加氢饱和的影响[J].精细化工,2009,26(5):512-516.

[14] Song Liming,Li Wei,Wang Guanglei,et al. A new route to prepare supported nickel phosphide/silica-alumin hydrotreating catalysts from amorphous alloys[J].Catal,2007,125(2):137-142.

[15] 孙磊,周志军,孙桂大,等. 氮、磷、碳化物比较研究初探[J].燃料化学学报,2007,35(3):380-384.

[16] Huang Tingchia,Kang Benchang. Kinetic study of naphthalene hydrogenation over Pt/Al2O3:Catalyst[J].Ind Eng Chem Res,1995,34(4):1140-1148.

[17] Sapre A V,Gates B C. Hydrogenation of aromatic hydrocarbon catalyzed by sulfi ded cobalt monoxide-molybdenum trioxide/ Y-aluminum oxide:Reactivities reaction networks and kinetics[J].J Am Chem Soc,1979,25(l):66-77.

[18] 宋盘龙,卞俊杰,孟祥春,等. 改性MCM-41沸石负载的Pd-Pt催化剂上萘的加氢活性及耐硫性能研究[J].石油学报:石油加工,2004,20(6):40-45.

[19] Zou Xiujing,Wang Xueguang,Li Lin. Development of highly effective supported nickel catalysts for preforming of liquefi ed petroleum gas under low steam to carbon molar ratios[J].Int J Hydrogen Energy,2010,35(22):12191-12200.

[20] 张黎峰,林俊藩,陈懿. 氧化镍(NiO)与γ-Al2O3载体间的相互作用[J].无机化学学报,1991,1(7):122-127.

[21] 胡大成,贾丽华,苏发兵. Ni/Al2O3催化剂应用于CO甲烷化反应的研究[D].齐齐哈尔:齐齐哈尔大学,2012.

[22] Yang Renchun,Li Xiaogang,Wu Junsheng,et al. Hydrotreating of crude 2-ethylhexanol over Ni/AhCb catalysts:Surface Ni species-catalytic activity correlation[J].Appl Cata,A,2009,368(1/2):105-112.

[23] 李翠平,赵瑞红,郭奋,等. 不同负载方法制备镍金属有序介孔氧化铝催化剂的结构及性能[J].北京化工大学学报,2007,34(4):358-361.

[24] Bartholomew C H. Carbon deposition in steam reforming and methanation[J].Cat Rev Sci Eng,1982,24(1):67-112.

[25] Bartholomew C H,Weatherbee G D,Jarvi G A. Effects of carbon deposits on the specifi c activity of nickel and nickel bimetallic catalysts[J].Chem Eng Commun,1980,5(1/4):125-134.

[26] Mirodatos C,Praliaud H,Primet M. Deactivation of nickelbased catalysts during CO methanation and disproportionation[J].J Catal,1987,107(2):275-287.

(编辑 杨天予)

Effects of preparation conditions for Ni/γ-Al2O3catalyst on saturated hydrogenation of naphthalene

Mi Xing,Yang Suohe,He Guangxiang,Luo Guohua,Xu Xin,Jin Haibo

(College of Chemical Engineering,Beijing Institute of Petrochemical Technology,Beijing Key Laboratory of Fuels Cleaning and Advanced Catalytic Emission Reduction Technology,Beijing 102617,China)

Ni/Al2O3catalysts for the saturated hydrogenation of naphthalene to decahydronaphthalene were prepared by the impregnation method. The effects of calcination temperature,calcination time and Ni loading on the ratio of trans-decahydronaphthalene to cis-decahydronaphthalene in the hydrogenation products were investigated in a fi xed bed reactor. The stability of the catalysts was researched. The Ni/Al2O3catalysts were characterized by means of XRD,H2-TPR,SEM,TG-DTA and BET. It was showed that,the appropriate preparation conditions for the Ni/Al2O3catalysts were:calcination temperature of 450 ℃,calcination time of 4 h and Ni loading of 10%(w). Under the reaction conditions of pressure 5 MPa,reaction temperature 260/275 ℃,LHSV 1 h-1and V(H2)∶V(oil) 300∶1,the selectivity to decahydronaphthalene was more than 99% and the ratio of trans-decahydronaphthalene to cis-decahydronaphthalene in the hydrogenation products was around 3.0.

Ni/Al2O3catalyst;naphthalene;saturated hydrogenation;decahydronaphthalene

1000-8144(2017)04-0414-08

TQ 231

A

10.3969/j.issn.1000-8144.2017.04.004

2016-11-11;[修改稿日期]2017-01-14。

米星(1991—),女,河北省石家庄市人,硕士生。联系人:靳海波,电话 010-81292042,电邮 jinhaibo@bipt.edu.cn。

国家自然科学基金项目(21073020);北京市高等学校高层次人才引进与培养计划项目(CIT&TCD20130325)。