机器人打磨抛光的工艺研究

王宗跃,何志新,艾兴才,刘有余

(1.安徽工程大学 机械与汽车工程学院;2.埃夫特智能装备股份有限公司,安徽 芜湖 241000)

机器人打磨抛光的工艺研究

王宗跃1,何志新2,艾兴才2,刘有余1

(1.安徽工程大学 机械与汽车工程学院;2.埃夫特智能装备股份有限公司,安徽 芜湖 241000)

本文分析了使用机器人对汽车排气管进行打磨抛光的工艺.采用力控制和轨迹优化的方法,对传统工艺做了优化改进并进行了打磨抛光实验.结果表明,取得了预期的实验效果,达到产品工艺要求,提高了打磨抛光效率.

机器人;打磨抛光;工艺;力控制;轨迹优化

1 引言

随着国内制造业的升级转型以及人口红利逐渐的消失,机器人行业正迎来高速发展时期.而在工件表面的打磨抛光技术被广泛的应用到卫浴、五金和IT等行业.传统的手工打磨抛光存在打磨抛光质量不稳定、效率低、产品的均一性差和自动化程度低[1]等问题.因此,对打磨抛光机器人的研究引起了许多国内外高校,研究机构和一些公司的广泛关注.

打磨抛光机器人能够实现高效率、高质量的自动化打磨,正慢慢的被一些公司用以代替人工打磨.但影响机器人打磨抛光的质量因素很多,如磨砂带的型号[2-3]、抛光轮的材质[4]、工业蜡的使用,而控制打磨工具末端的力和加工轨迹是确保打磨工件质量很重要的途径[5].故本文采用压力传感器实时检测打磨工具末端力的值,由PLC反馈给机器人,进而控制机器人打磨力的大小的方法,并在传统的机器人示教编程方法基础上,优化打磨轨迹.

2 打磨机器人系统组成及打磨控制流程

打磨机器人系统采用由埃夫特机器人公司研发的六轴工业机器人ER50-C10.打磨系统包括PLC、打磨砂带机、抛光机、和压力传感器、安装在机器人第六轴的夹具组成的一个闭环控制系[6].

当开始打磨时,安装在机器人第六轴的夹具夹持圆形排气管,放置在转动的打磨砂带机上进行打磨,打磨下压力的大小实时被压力传感器检测,传感器将检测压力值转换为电信号传递给PLC,PLC判断压力大小,输送给机器人控制系统.从而控制机器人打磨压力的大小.通过多次试验设定合适的压力值.如果打磨的压力大于正常压力,则机器人六轴向相反方向移动一定距离,即减小打磨压力.如果打磨的压力值小于正常压力值,则机器人六轴向正方向移动一定距离,即增大打磨压力.如果打磨压力值在允许的打磨压力范围之内,则进行正常的打磨程序运行[7].以此来保证打磨机器人系统的打磨压力值一直在合理的范围之内.打磨控制流程图,如图1所示.

图1 打磨控制流程图

3 打磨抛光示教编程

传统打磨抛光示教编程需要耗费工人的很多时间,一般采用点到点示教编程方法,普通工件打磨示教编程需要几百个点,多的则长达一千多个点.本文对结构较为典型汽车排气管进行示教编程,并采用两种示教编程方法.第一种示教编程方法:如图2所示,根据工件特点,打磨从起始点A1处开始,依次到An、Bn、B1、C1、Cn,以此类推.其中A1到An有N个点,点的个数根据打磨工件的大小和打磨效果确定,同理确定Bn到B1点的个数,以此类推.在示教打磨圆形汽车排气管时,完成整个打磨程序示教了600多个点,耗时8个小时左右.

图2 工件立体图

图3 工件平面图

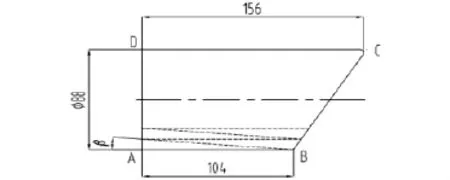

第二种示教编程的方法:图3为排气管的平面图,根据打磨圆形工件的特点,为直径88mm,AB长度为104cm,CD长度为156cm.将圆形工件的曲面划分为正面180°和反面180°,打磨示教需要设置两个点,即打磨从起始点A,和打磨示教点B.当打磨示教B点结束时,机器人夹持工件以β角度向左移动,移动至工件左端,再以同样的β角度向右面移动打磨.如果β角度为10°,机器人一个来回移动的角度和就是20°,180°的正曲面被打磨机器人来回打磨9次完成,整个工件打磨完成需要机器人来回移动18次.同时,机器人夹持工件每次来回打磨移动的距离都会有所变化,这是因为工件的总长为156cm,而起始点打磨A点到B点的距离为104cm.如果β角度为10°,进行正曲面打磨,则每次机器人下一次打磨移动的距离比上一次大约增加2.9cm.在进行反曲面打磨时,每下次打磨移动距离比上次减少大约2.9cm.在具体的工程打磨实践中分别设置了β角度为10°、5°、3°、2°,角度越小这种往复打磨的效果越好,但受机器人的精度和稳定性等一些因素的影响不可能角度做到绝对的好.打磨调试过程中发现,设置β角度为3°时,效果最好.抛光时采用同样的方法.其基本思想就是,一边打磨一边以一定的角度旋转圆形排气管,β值为3°的打磨抛光部分调式程序如下:

两种打磨方法的效果图分别如图4和图5,从图可以看出第二种方法打磨加工出来的零件产品质量更高,优化后的打磨轨迹更好.

图4 打磨抛光方法一效果图

图5 打磨抛光方法二效果图

4 现场调试

打磨设备部分如图6所示,下面是现场调试方法:

(1)首先采用仿真软件对打磨设备安装位置及打磨轨迹进行仿真分析,采用离线编程技术对打磨轨迹进行了示教编程,然后把离线示教编程的程序导入到示教器中[8].发现仿真和实际情况有一定的差距,需要在打磨现场对打磨的轨迹进行微调.因此节省了大量现场调试时间.

(2)采用压力传感器实时检测打磨压力的大小,使传统的打磨开环系统,变为闭环系统,提高了对打磨力的大小的控制.打磨抛光补偿问题一直以来都是影响打磨抛光质量的因素之一[9].在使用ER50-C10机器人的时候,创建工件坐标系,把把它定义成可变量,然后在程序里设定每打磨完一个产品以后工件坐标系的Z方向就减少一个数值[10],而这个数值就是打磨抛光轮的磨损量,在程序里设定一个数字量,用来计算打磨产品的个数,当这个数值达到预定的值时候,就把工件坐标系的值复位,这时就可以更换打磨抛光轮了[9].

图6 打磨设备部分图

5 总结

本文从理论分析和工程应用方面研究打磨排气管工艺,采用压力传感器对打磨力进行有效的控制;优化了打磨轨迹,并通过示教编程对排气管进行打磨;根据打磨轨迹的不同,分别采用两种示教编程方法,实验表明采用优化后的打磨轨迹,打磨质量得到提高,减少了打磨耗时;采用工具坐标对打磨抛光轮的损耗进行了适当的补偿,从总的打磨效果来看,取得了预期的实验效果,打磨抛光的效率得到提高.

〔1〕贾时成,孙英飞.国产工业机器人打磨系统设计[J].中国新技术新品,2014(4):149-150.

〔2〕杨威.加工自由曲面的机器人砂带机研磨系统研究[D].吉林大学,2007.

〔3〕陈冠林.基于六自由度机器人的四工位砂带磨削系统开发[D].广东工业大学,2015.

〔4〕王文忠,赵继,张雷.一种自主研磨作业机器人系统的开发 [J].大连海事大学学报,2013,8(4):200-205.

〔5〕谭福生,葛景国.力控制技术在机器人打磨中的应用及系统实现 [J].上海电气技术,2008,8(2):200-205.

〔6〕缪新,田威.机器人打磨系统控制技术研究[J].机电一体化,2014,20(11):8-14.

〔7〕叶永龙.基于机器人的玻璃自动打磨系统的设计与实现[D].浙江理工大学,2013.

〔8〕杨林,赵吉宾,李论.有机玻璃研磨抛光机器人力控制研究[J].机械设计与制造,2015(4):105-107.

〔9〕Wang G,Wang Y,Zhang L.Development and Polishing Processofa Mobile Robot Finishing Large Mold Surface[J].Machining Science&Technology,2014,18(4):603-625.

〔10〕Rooks B.Robots score at grinding and polishing[J].Industrial Robot An International Journal,2013,25(4):251-255.

TP242

A

1673-260X(2017)04-0016-03

2017-01-14

安徽省科技攻关项目(1501021009),项目名称:工业机器人研发以及在铸造行业的应用