无损检测技术在钢板检验中的应用实例

柳彩枫

(山东钢铁集团日照有限公司 科技质量中心,山东 日照276800)

1 前 言

2015年11月,某制造厂家使用济钢20 mm Q345B探伤钢板生产挖掘机动臂,在对工件进行超声检测时,发现钢板厚度中心存在缺陷反射,怀疑钢板厚度中心存在裂纹缺陷。考虑到超声检测不能对缺陷准确定性,厂家又在钢板厚度方向上做了磁粉检测,发现钢板厚度中心有带状的磁痕显示,由此认定钢板存在裂纹缺陷。为进一步确认,济钢对钢板重新进行超声、磁粉、渗透检测,并进行了金相组织观察、扫描电镜以及能谱分析。

2 钢板组织性能分析

2.1 超声检测

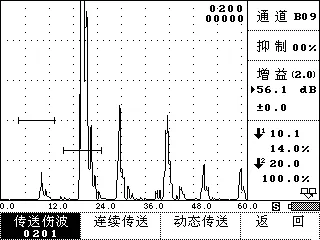

对钢板进行超声波检验。根据GB/T 2970—2016《厚钢板超声检测方法》标准要求,选择公称频率为5 MHz、晶片尺寸为Φ20 mm的双晶直探头,将对比试样第一次底波高度调整到满刻度的50%,再提高10dB作为基准灵敏度。钢板超声波检测波形见图1。

图1 钢板超声波检测波形

钢板在超声检测过程中存在有缺陷反射存在,缺陷深度约在钢板厚度一半位置,但是缺陷波高仅在10%~20%之间,按照GB/T 2970—2016要求,该张钢板应评定为探伤Ⅰ级合格。

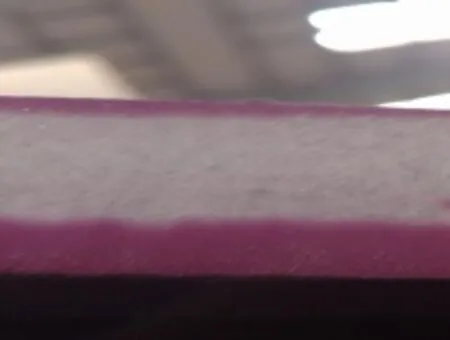

2.2 磁粉检测

对钢板厚度方向进行磁粉检测,根据NB/T 47013—2015《承压设备无损检测》标准要求,选用非荧光、湿法、连续法,打磨后用交流电磁轭进行磁化,一边磁化一边施加磁悬液,磁痕形成后贴印、拍照观察,结果见图2。从图上可以看到,钢板厚度方向上存在磁痕显示,磁痕呈带状,单个磁痕类似发纹,磁痕松散不浓密。

图2 钢板厚度方向磁粉检测结果

2.3 渗透检测

对钢板厚度方向进行渗透检测,根据NB/T 47013—2015《承压设备无损检测》标准要求,目视检测合格后表面打磨、预清洗、干燥、渗透、去除、干燥、显像、观察,渗透检测结果见图3。从图中可以看到,钢板厚度方向上不存在裂纹缺陷显示。

图3 钢板厚度方向渗透检测结果

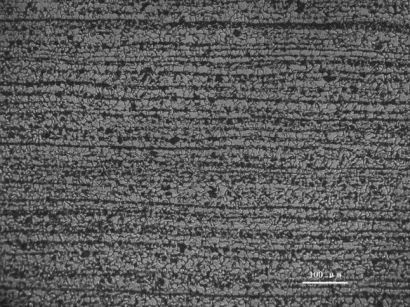

2.4 金相检测

取样进行金相组织观察,采用4%硝酸酒精溶液对剖面金相检测试样进行浸蚀,金相组织见图4,为典型的铁素体+珠光体组织,无裂纹。存在A类细系夹杂0.5级,带状组织B系列3.0级,晶粒度7.5~8级。

图4 钢板金相组织

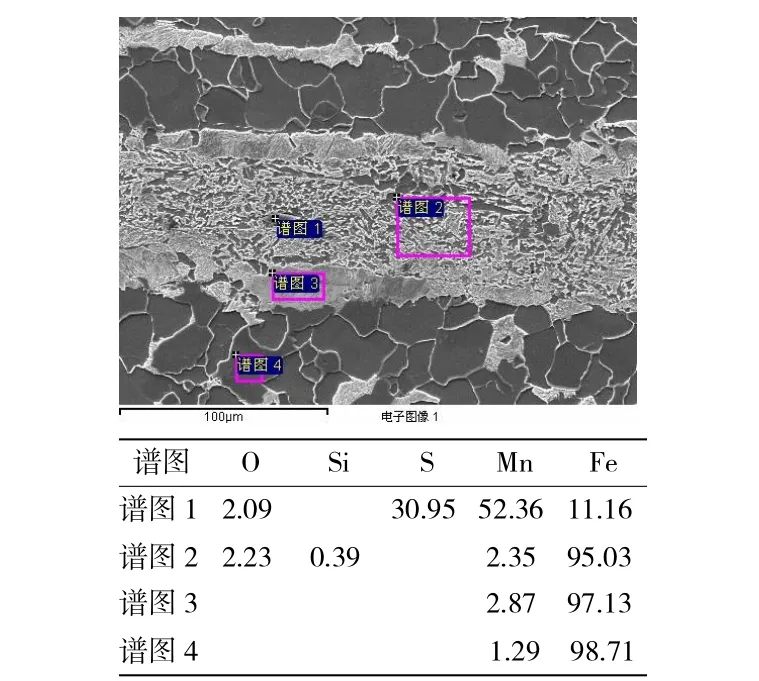

2.5 扫描电镜及能谱分析

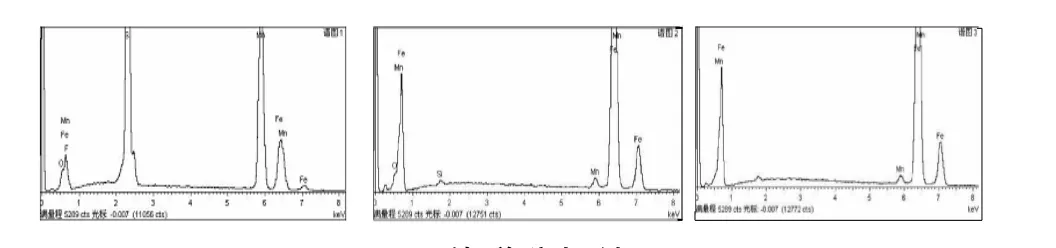

用扫描电镜进一步放大观察,结果如图5。与金相分析结果一致,扫描电镜下清晰看到带状偏析组织,在偏析带内可以看到夹杂,经能谱分析主要为MnS夹杂。扫描电镜金相组织见图5,能谱分析结果见图6。

图5 扫描电镜金相组织

图6 能谱分析结果

3 原因分析

由金相组织分析、扫描电镜及能谱分析可知,钢板的中心部位存在带状组织及夹杂物,无裂纹。组织内部的夹杂物、偏析、晶粒各向异性、组织不均匀等均造成超声波在材料中的传播路径、方向和速度发生变化[1-2],所以,声波遇到偏析及夹杂物时发生反射,在示波屏上显示出缺陷波。磁粉检测时能够产生磁痕显示的原因有很多种,由于缺陷(裂纹、气孔等)产生漏磁场吸附磁粉形成的磁痕显示称为相关显示或缺陷显示;由于材料组织不均匀导致磁导率差异等原因产生的漏磁场吸附磁粉形成的磁痕显示称为非相关显示[3]。偏析带导致钢板组织不均匀,使钢板内部磁导率存在差异,从而形成了磁痕显示。

4 结语

分析可知超声检测时存在缺陷反射的主要原因是钢板存在带状偏析组织和夹杂物,磁粉检测时存在磁痕显示也是因为钢板组织的不均匀,组织的不均匀对超声、磁粉检测结果均有影响,因此不建议采用磁粉检测对超声检测进行复验,可以采用渗透检测对超声检测结果进行验证。另外,钢板磁粉检测时要注意区分相关显示和非相关显示,钢板组织不均匀导致磁导率差异形成的磁痕显示属于非相关显示,不影响使用性能。因此,钢板内部不存在影响使用性能的裂纹缺陷,所以挖掘机动臂不建议进行报废处理,以减少不必要的经济损失。

参考文献:

[1] 郑晖,林树青.超声检测[M].2版.北京:中国劳动社会保障出版社,2008.

[2] 柳彩枫.Q370R钢板超声波测厚异常原因分析及处理[J].山东冶金,2015,39(1):29-33.

[3] 宋志哲.磁粉检测[M].2版.北京:中国劳动社会保障出版社,2007.