济钢1#1 750 m3高炉长期休复风操作实践

史永奎,安 铭,邹金城

(山钢股份济南分公司 炼铁厂,山东 济南250101)

1 前 言

高炉休复风是高炉从正常的冶炼状态到高炉停止冶炼、炉料压实的休风状态,再经过送风,使炉况恢复到正常生产的冶炼状态。2016年10月20日,济钢1#1 750 m3高炉配合热风炉处理热风支管内衬,更换热风阀进行74 h 45 min的休风配合。结合济钢1 750 m3高炉此次休复风过程,介绍了高炉长期休复风操作的一些经验。

2 休风前准备

高炉休风前的准备工作非常重要,它决定着高炉能否按时、顺利休风,也决定着复风后炉况能否快速恢复到正常生产水平。准备工作的关键就是确保炉况稳定顺行,炉缸工作状态良好。本次休风之前,在2016年10月19日的中班,高炉由于热风炉热风支管漏风爆燃,进行了190 min紧急休风操作。此次紧急休风后正常复风,为长期休风做好准备,诸如现场备件的准备,为休风料的投入提供了足够的时间,为复风后能够快速恢复炉况创造了良好的条件。

2.1 适当上提焦比操作

休风前适当提高焦比,有利于改善高炉料柱的透气性。2016年10月19日,高炉紧急休风复风后,考虑热风炉1烧1送,风温水平低,高炉将焦比由370 kg/t提高至385 kg/t。但考虑高炉复风后炉温稳定控制及快速恢复喷吹水平的要求,并且结合以往经验及休风前高炉处于稳定顺行状态,炉缸状态十分良好。本次长期休风只是在休风后将焦比提高至400 kg/t,没有大幅度提高,以确保复风后快速降低炉温至正常水平,从而快速进入强化冶炼状态。

2.2 降低配料碱度

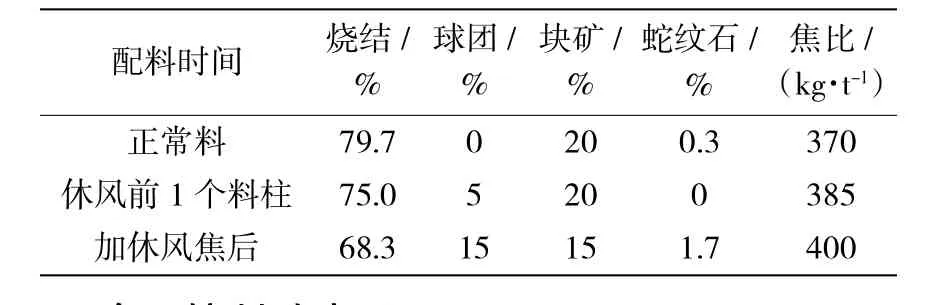

适当降低配料碱度,优化炉料结构,确保良好的渣铁流动性及料柱透气性。休风前,1个料柱适当降低碱度,加休风焦后再次适量降低炉渣碱度。炉料结构方面增加熟料率,减少块矿比例,球团比例由5%增至15%,块矿比例由20%降低至15%,配加1.7%蛇纹石来增加渣中MgO含量以改善炉渣流动性。休风前配料情况如表1所示。

表1 休风前配料情况

2.3 合理控制硅水平

此次休风前1炉铁中硅为0.35%,铁中硫磺含量0.029%,控制在日常正常冶炼水平。但加完休风焦后将炉温核算标准适当上提,以便于复风后保持较高炉温基础上良好的渣铁流动性。

2.4 装料制度调整

为了确保休风前料面形状及炉内煤气流的稳定,矿批、矩阵均未做较大调整。

3 休风操作

3.1 休风料组成及装入

净焦的加入既要保证补偿炉内因长时间休风造成的热量损失,又要起到改善炉内关键部位透气性的作用。本次休风共加净焦100 t,正常料20批,批重为54 t。本次装料过程中,休风焦上料节奏控制得当,使顶温、料线控制在适宜的范围内,压量关系也比较宽松,维持全风操作。

3.2 休风前生产控制

1)休风前炉内渣铁排放干净。通过调整钻头直径大小,控制好出铁节奏,达到休风前最后1炉铁按时排放干净。2)控制好炉顶温度,确保休风后容易点火。此次休风操作,减风及出铁控制比较到位,20日中班随铁口喷溅,高炉渐减风备休风,15:30将风休下。休风前最后一批料打完后,顶温在200℃左右,休风后打开爆发孔,炉顶自动着火。

3.3 休风期间炉体密封处理

休风后对下部风口小套全部堵泥进行密封,对炉体泄露点进行焊补,并停止软水主泵供水,靠中高压水联动循环,以降低炉体冷却强度,尽量减少炉内热量损失。

4 复风后快速恢复炉况操作

4.1 复风前设备验收

复风前设备试车、验收必须给予充分重视,一旦复风后出现问题,易造成二次休风,影响炉况恢复进程。本次休风设备试车及验收工作到位,复风后没有因设备问题影响炉况恢复。

4.2 减少堵风口数目

以往类似时间的长期休风复风操作,堵风口数目较多。本次复风尝试减少堵风口数目,以便快速提高风量,依靠大风量增大鼓风动能、提高风速。从复风后效果看,尝试有效。

4.3 复风料的选择

为了确保高炉复风后的炉况快速恢复,复风后矿批比正常生产时的矿批适当缩小,由54 t缩至52 t,布料矩阵维持休风前不变。

4.4 复风后炉况快速恢复

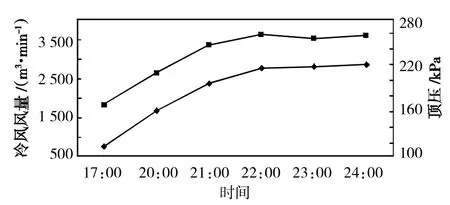

1)快速加风、提顶压。休风前炉况、休风料组成及装入状况、渣铁排放情况、复风后设备运行状况等均影响加风节奏。送风后,依据炉况接受能力,积极上风,有利于炉缸活跃,切忌长时间小风低压操作。2016年 10月23日18:15复风,快速恢复风量,23:30解放 16#风口,24日 0:20解放 22#风口,7:00解放7#风口,至此全部风口解放,顶压等参数匹配也快速到位,2 h 50 min风量加至3 600 m3/min,顶压提至215 kPa。风量、顶压恢复曲线如图1所示。

图1 复风风量、顶压恢复曲线

2)快速恢复喷煤、富氧量。由于复风初期,热风炉采用1烧1送方式,风温水平总体偏低,而高炉预采用快速恢复喷煤操作,快速提升富氧量以弥补煤粉燃烧不充分,促使炉缸活跃、冶强提升。复风后1 h 50 min,风量加到 3 000 m3/min,风温 970℃时,开始送煤 10 t/h,21:00 加煤到 18 t/h,22:00 开始富氧2 000 m3/h;23:00 加煤至 25 t/h,富氧至 3 000 m3/h,提升至 7 000 m3/h,24日 2:00富氧加至 9 000 m3/h。

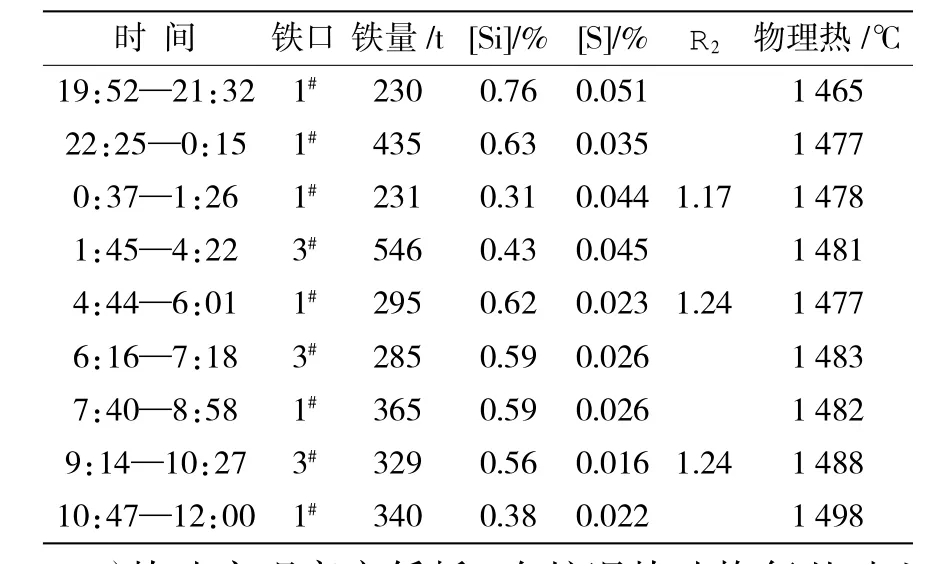

3)快速恢复双场交叉作业。渣铁排放是高炉长期休风复风后炉况恢复的关键。在送风初期,炉缸亏热,合理组织渣铁排放显得尤为重要。本次复风是复风后 1 h 37 min,风量达到 2 600 m3/min,风压 0.192 MPa后进行初次开铁口作业,初次铁选择1#铁口,渣铁排放十分顺利。3炉铁后,开始使用3#铁口,之后进行两个铁口交叉作业。整个开炉过程炉前工作量并不大,复风初期渣铁排放情况见表2。

表2 复风后渣铁排放情况

4)快速实现高产低耗。在炉况快速恢复基础上,25日夜班顶压提升至225 kPa,白班开始下调焦比到395 kg/t,中班下调为390 kg/t。复风第1 d产量为5 126.14 t,燃料比513 kg/t;第2 d降低焦比到380 kg/t,产量实现 5 500 t,燃料比 510 kg/t。

5 结 语

1)复风后炉况能否快速恢复,关键就是在于休风前炉况稳定顺行及良好的炉缸工作状态,这也决定了休风料组成,休风焦数量,复风堵风口的数目等诸多问题。1#1 750 m3高炉1 a多的高水平长期稳定顺行,是本次长期休风能够快速恢复的坚实基础。

2)设备故障等特殊情况下的紧急休风,如果检修需要长期休风配合,可临时处理故障后复风,这为长期休风提供了足够的准备时间,为复风后能够快速恢复炉况创造了良好的条件。

3)休风料组成及装入状况,渣铁排放情况,复风后设备运行状况等均影响炉况恢复节奏,如何优化配置非常重要。

4)复风后,根据炉况接收风量的能力,积极上风,恢复顶压,有利于快速活跃炉缸,提前达产达效。

5)休风3 d以上,炉况恢复达产速度之快,是济钢高炉前所未有的,为同类型高炉较长时间休复风操作提供了一定借鉴。