顺丁橡胶装置原料中杂质对聚合反应的影响分析

郝志军

(大庆石化公司化工三厂,黑龙江大庆163714)

顺丁橡胶装置原料中杂质对聚合反应的影响分析

郝志军

(大庆石化公司化工三厂,黑龙江大庆163714)

在顺丁橡胶生产中,原料中的杂质能导致丁二烯分子链及其分子量的改变,破坏链增长,导致链转移或链终止。通过分析原材料中各种杂质对聚合反应、聚合胶液门尼、成品胶物性指标的影响,得出相应的改进措施以调整聚合反应,稳定聚合胶液门尼,提高了橡胶产品的质量。

顺丁橡胶;杂质;聚合反应;影响

某顺丁橡胶装置在生产过程中由于聚合反应对原材料及催化剂的各项指标要求较高,当系统中由于各种原因带入微量杂质并累计到一定量时,会造成聚合反应的波动,导致成品胶内在质量的下降。

1 装置概况

BR-9000镍系溶液聚合技术是以丁二烯装置的1,3-丁二烯为单体原料,以正己烷60~90℃馏分为溶剂,以环烷镍酸、三异丁基铝、三氟化硼乙醚络合物为催化剂进行溶液聚合。聚合反应在一定温度下进行,生成的胶液靠压差进入胶罐中储存。胶罐中的胶液经喷胶泵喷入凝聚釜中,利用双釜水吸凝聚法将胶液中的溶剂油和未反应的丁二烯回收,并将胶液凝聚成胶粒,再经过挤压脱水、膨胀干燥,压块成型得到成品胶胶块。该成品胶顺1、4含量可达97%左右,玻璃化温度低,压缩变形小,分子量容易控制,分子量分布也较宽,加工性能好等特点[1]。

2 杂质对聚合体系的影响

聚合体系中的杂质主要来源于原材料(丁二烯、溶剂油)、各种助剂(防老剂、阻聚剂等)、中各种杂质的积累。聚合反应中杂质可归纳为二聚物(4-乙烯基环己烯)、醛、酮、醚、醇、酚呋喃、有机酸、烯烃、双烯烃、炔烃、乙腈、二甲基甲酰胺(DMF)、对叔丁基邻苯二酚(TBC)、二乙基羟胺、水、氧、CO、CO2等物质。结合生产实际综合分析了常见杂质带入聚合体系后聚合反应的表征现象以及对丁二烯成品胶质量的影响。

2.1 TBC杂质对聚合体系的影响

2.1.1 TBC加入系统的作用 TBC化学名称为对叔丁基邻苯二酚,在丁二烯生产过程中加入,目的是防止丁二烯在生产和储存过程中产生自聚物,堵塞管线降低生产运行周期及引发安全生产事故。

2.1.2 TBC对聚合体系的影响 TBC虽然有助于装置回收精制单元的长周期安全平稳生产,但是对于聚合反应TBC(对叔丁基邻苯二酚)却是阻聚剂,在顺丁橡胶生产的工艺指标要求中聚合丁二烯的TBC含量要小于5×10-6。

当聚合丁二烯中TBC含量在(5~20)×10-6时,随着TBC含量的增加聚合反应逐渐转弱,聚合首末釜门尼高,成品升值空间小,Al/B低,但提高Al、Ni、B整体配方聚合反应强度及转化率仍然可以维持。当丁二烯中TBC含量大于20×10-6时,聚合首釜温度迅速下降,提高Al、Ni、B整体配方至1.5~2.0倍仍不能维持,导致聚合反应发生链终止。

当微量TBC超标时,在成品胶门尼可控的前提下,TBC超标对成品胶的物性拉伸强度、扯断伸长率、300%定身应力、凝胶含量等均无较大影响,也不影响凝聚系统及后处理挤压干燥等工序的稳定生产,但是严重降低聚合反应的转化率,回收单元的丁二烯含量大幅增加,同时成品胶的颜色有无色逐渐变为深红或深灰色且24 h冷硫化后颜色不可逆,因此聚合进料丁二烯中TBC的含量偏高严重破坏了装置的平稳生产。

2.1.3 TBC量的稳定与控制

(1)严格控制上游原料中丁二烯重TBC指标在工艺指标范围之内((20~50)×10-6)。

(2)稳定循环丁二烯系统塔顶的TBC的加入量(控制指标在(50~100)×10-6)。

(3)稳定丁二烯脱阻聚剂塔的操作,连续或大频率对其塔底进行TBC排重,稳定进料量、塔釜液位、塔顶压力、回流比等工艺参数,防止雾沫夹带将TBC带入到塔顶。

(4)定期对精制丁二烯的分子筛进行切换和再生,降低TBC的夹带量。

2.2 微量水对聚合反应的影响

在顺丁橡胶生产中的加水量是指丁二烯通过加水罐的丁二烯量,也就是聚合体系中加入的含饱和水的丁二烯的量。水对聚合反应的影响具有两重性[2],水是镍催化体系中的一元催化剂,参与活性种生成的反应历程,在一定范围内,调节“加水量”不仅能调节聚合活性,而且能够调节聚合物门尼黏度;水又是丁二烯聚合过程中的有害杂质,它与Al发生反应,破坏Al与Ni的反应产物,“杀死”活性种,消耗催化剂。因此聚合体系必须保持适量水,含水量偏低,催化剂活性低;含水量偏高,水与Al、Al-Ni反应产物、活性种的碰撞概率提高,水作为有害杂质的作用增强。

2.2.1 微量水在聚合体系中的作用

(1)水能水解催化剂Al,降低Al对Ni的还原能力。

(2)水还能能破坏Al-Ni反应得产物,使反应产物褪色、生成沉淀而失活严重。

(3)水与Ni相遇,虽然水与Ni不起化学反应,但是当Al与含水的Ni相遇时,Al便失去了原有的催化活性。

(4)水能与B发生络合并起化学反应,促进活性中心的形成。

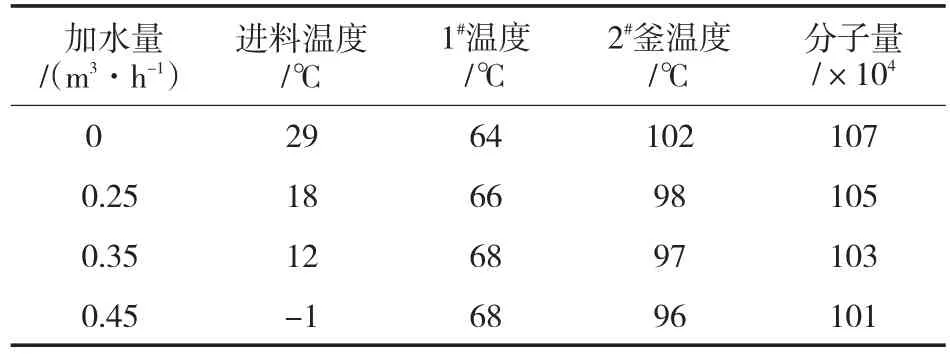

因为水在聚合体系中的特殊作用,因此将水称为顺丁橡胶聚合反应体系中的第4种催化剂,加水量对聚合反应的影响见表1。

表1 丁二烯加水量对聚合反应的影响

2.2.2 加水量对聚合反应的影响

(1)聚合体系的含水量应当控制在一定范围之内,当聚合系统进料丁二烯不加水或加水量偏少时,聚合反应表现为首釜反应较弱,甚至不反应,冷丁油进料阀打不开,进料温度偏高,首釜温度偏低,转化率不够,聚合首末釜及成品门尼较高,后两釜温度偏高此时需大幅开充油以降低后两釜的温度,这就是聚合反应后移[3]。

(2)当聚合系统中水值小于20×10-6,随着加水量的增加,聚合反应逐渐增强,Al用量和Al/B增加。当系统中水含量大于20×10-6时,聚合反应明显变弱,催化剂用量显著增大,整体配方大幅提高的情况下,聚合门尼仍然迅速降低,导致胶粘无法做门尼分析,这样后续凝聚单元和后处理单元将发生严重堵挂现象,不利于装置的平稳生产,同时成品胶的内在质量及其物性将发生较大变化,凝胶含量大幅增加、分子量结构发生重大变化,分子量低于15×104,橡胶产品不合格。

2.2.3 聚合系统水值高的原因及预防措施 在装置正常平稳生产时,由于系统水值偏高导致聚合反应变弱的情况,首先应降低丁二烯加水量,提高Al、Ni、B整体配方及Al剂用量,结合回收单元精馏塔的分析数据,判断水是来自原料丁二烯,溶剂油,还是其它组分,然后再分析其产生的根本原因。

(1)精制单元各回流罐排水不及时水被带入粗丁二烯系统,经过脱阻聚剂塔(其无脱水功能)和分子筛塔(使分子筛失活);应该加强工艺操作管理及加大排水频次操作。

(2)回收单元丁二烯和溶剂油分子筛长期未切换再生,导致分子筛饱和失活后,没有脱水功能;定期对分子筛塔进行切换并进行热氮再生,使其恢复吸收饱和水功能。

(3)装置内循环水换热器泄漏导致水漏到丁二烯或溶剂油系统内;建立定期对换热器进行泄漏排查制度,发现泄漏立即停车处理。

2.3 杂醇对聚合体系的影响

杂醇来源于冷冻盐水溶液,醇类、酚类能杀死活性种,当OH/Al(摩尔比)大于1时,聚合活性迅速下降;同时,它们属于路易斯碱性物质,能抑制链转移,使聚合物分子量升高。

2.3.1 聚合反应现象 微量杂醇泄漏至聚合体系内,聚合反应强度转弱,首釜中部温度能够稳定控制,但2#釜电流由99 A降至86 A,3#釜电流由135 A降至109 A左右,2#釜中部温度由98℃降至89℃,3#釜中部温度由99℃降至90℃,2#、3#釜反应变弱,转化率降低。当大量杂醇泄漏至聚合体系内,聚合不反应,需要大幅度提高AL配方,方能控制住首釜温度,2#釜及3#釜温度较低,聚合门尼波动较大[4]。

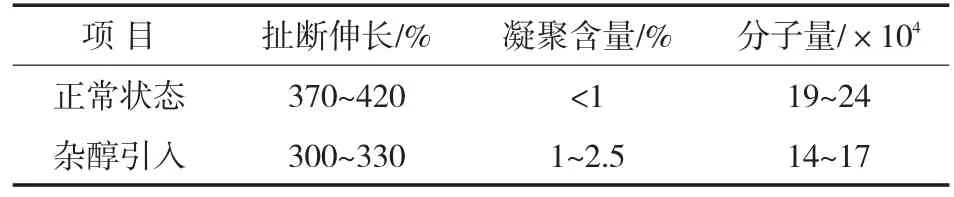

2.3.2 成品胶物性变化及影响 随着聚合反应的变化,对丁二烯聚合物的内在质量也产生较大影响,扯断伸长率、分子量均有所下降,凝胶含量上升,产品指标达不到优级品指标。主要体现在成品胶拉伸强度由15.0 MPa以上降到13.1 MPa以下,扯断伸长率由385%以上降至330%以下。同时凝胶含量增加至4%以上,正常在1%以下,成品胶分子量降到16×104正常应在22×104以上。凝聚系统过料不畅,釜间泵堵料频繁,出入口管线及釜内挂胶严重,系统中引入杂醇前后物性对比见表2。

2.3.3 对策 杂醇的进入主要是由于系统盐水换热器列管泄漏造成的,日常管理中应加强对盐水换热器的排除,做到如有泄漏能够及早发现,避免对生产造成大的影响[5]。

表2 聚合系统中引入杂醇前后物性对比

当聚合体系含有杂质时,首先要稳定聚合反应,保证首末釜胶液门尼合格;其次稳定加强胶液的混兑,适当调节凝聚工艺运行参数,稳定凝聚操作;再次加大回收单元T-403、404、406、407排轻、排重量,争取尽快减少系统中不明杂质的含量,及时切换备用的分子筛;最后保证后处理单元设备的运行参数在正常指标内。

生产中经常由于各种原因造成对聚合反应的影响和波动,要从聚合反应的现象出发,分析造成聚合反应的波动的原因并结合化验分析数据有针对性的采取措施,以尽快扭转聚合反应的异常使生产更加平稳。

3 结论

(1)破坏催化剂组分或组分间的反应产物,影响活性种的生成。

(2)“杀死”活性种,缩短活性种寿命,影响聚合活性,导致链转移和链终止。

(3)终止链增长,改变聚合物分子的内在结构,凝胶量增加、分子量降低,影响产品质量。

[1]黄健,何连生.镍系顺丁橡胶生产技术[M].北京:化学工业出版社,2008:62-65.

[2]于进军,李立新.顺丁橡胶生产过程门尼升值的原因研究[J].石化技术,2002,9(4):232-234.

[3]黄健.我国镍系顺丁橡胶聚合技术进展[J].合成橡胶工业,1999(1):1-4.

[4]岳宇.后处理生产对顺丁橡胶质量影响的分析[J].广州化工,2011,39(6):164-165.

[5]姜云.浅析顺丁橡胶挥发份影响因素及对策[J].湖南理工学院学报,2016,29(3):48-51.

Analysis of influence of impurities in raw material of cis-polybutadiene rubber plant on polymerization reaction

Hao Zhijun

(No.3 Chemical Plant of Daqing Petrochemical Company,Daqing 163714,China)

During production of cis-polybutadiene rubber,impurities in raw material can lead to structure change of butadiene's molecular chains and molecular weight,break chain growth and lead to chain transfer and chain termination.By analysis of influence of impurities in raw material on polymerization reaction,polymerization Mooney viscosity,physical indexes of the end product,relevant improvement measures were obtained to adjust polymerization reaction,stabilize polymerization rubber liquid Mooney indexes,and improved the quality of rubber product.

cis-polybutadiene rubber;impurity;polymerization reaction;influence

TQ333.2

B

1671-4962(2017)02-0032-03

2017-03-29

郝志军,男,工程师,2004年毕业于齐齐哈尔大学高分子材料专业,现从事顺丁橡胶生产和管理工作。