常减压装置大负荷标定数据分析

吴晓江,周 超,曹 阳

(1.四川大学化学工程学院,四川成都 610065;2.中国石油四川石化有限责任公司生产一部,四川成都 611930)

工业技术

常减压装置大负荷标定数据分析

吴晓江1,周 超2,曹 阳2

(1.四川大学化学工程学院,四川成都 610065;2.中国石油四川石化有限责任公司生产一部,四川成都 611930)

通过对四川石化公司的常减压装置进行标定,考察了物料平衡、加热炉及主要设备的运行情况。发现了设计值和实际值之间的差距及高负荷下影响装置运行的瓶颈。常顶油收率和总拔出率可分别达到19.37%和76.04%,达到了设计要求。常压炉和减压炉的热效率分别达到93.75%和93.59%,优于设计值,同时综合能耗达到了337.70 MJ/t,远低于设计值,表明装置操作满足了设计要求。

物料平衡;标定;瓶颈;高负荷;生产优化

四川石化公司的常减压装置设计加工能力为1 000×104t/a,设计操作弹性为60%~110%,设计开工时数为8 400 h/a。装置主要由换热网络、电脱盐、闪蒸塔、常压炉、常压塔系统、减压炉、减压塔系统等部分组成[1]。

装置采用高速电脱盐技术,窄点技术优化换热网络,充分利用装置余热,加热炉设空气预热系统,降低排烟温度,提高加热炉效率,减压抽真空系统采用三级抽真空技术,其中第三级采用液环式真空泵。

装置控制系统采用横河CS3000集散控制系统(DCS),并设置紧急停车和安全连锁保护系统(SIS)、先进控制系统(APC)及气体报警系统(GDS)。

1 标定内容

装置标定的时间为2015年10月28日09:00~10月31日09:00,共72 h。标定目的是掌握装置高负荷生产的实际运行状况,各项指标能否达到设计要求,主要包括6项内容。

(1)考察装置加工量在1 190.5 t/h加工负荷时加热炉的实际运行能力和效果。

(2)考察装置加工量在1 190.5 t/h加工负荷时的物料平衡情况。

(3)考察装置原油泵、塔底泵、回流泵及各侧线机泵的运行能力。

(4)考察装置主要设备及仪表系统的运行情况。

(5)考察装置加工量在1 190.5 t/h加工负荷时工艺参数及产品收率。

(6)考察装置高负荷生产操作中存在的问题。

2 标定数据及分析

2.1 物料平衡及收率分析

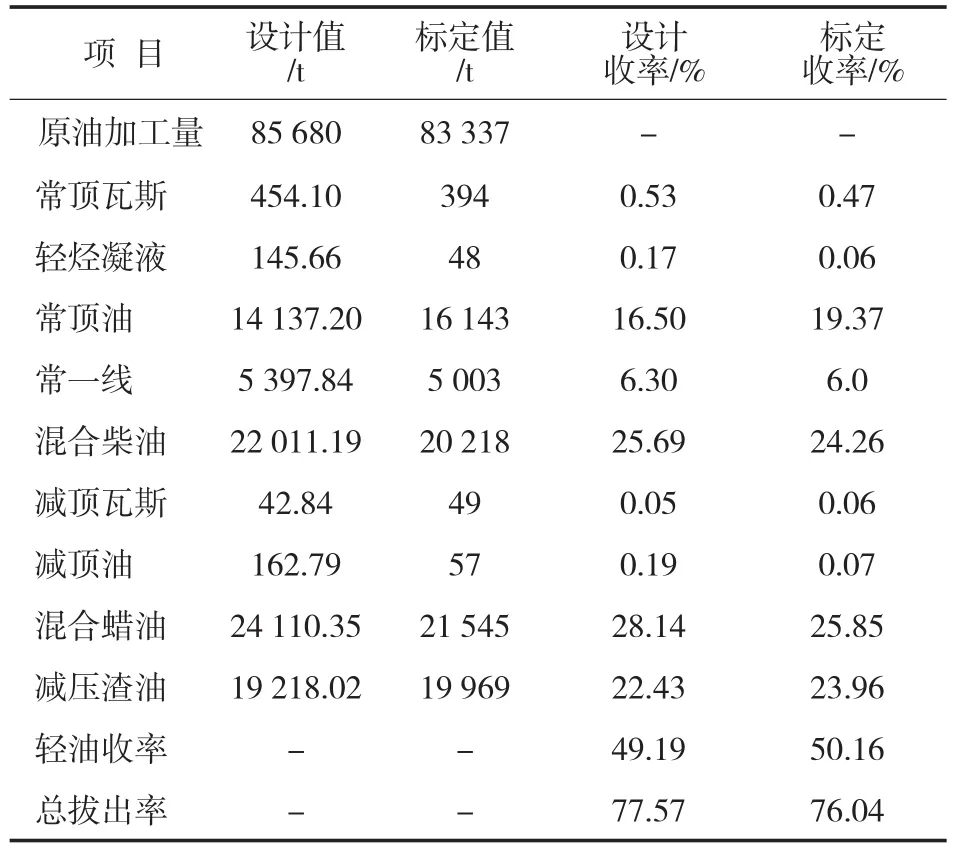

装置标定的物料平衡情况见表1。

表1 装置的物料平衡和产品分布

2.1.1 原油加工量分析 该次标定原油加工总量为83 337 t,标定总时间为72 h,折算成原油加工量为1 157.4 t/h,装置设计负荷为1 190.5 t/h,装置标定运行负荷维持在97.2%左右,装置生产操作平稳。

2.1.2 轻油收率、总拔出率分析

(1)轻油收率分析。由表1可知,轻油(包括煤油、直馏柴油,常顶油除外)及减压蜡油、减压渣油的收率都低于其设计值,因为装置设计是生产常顶石脑油,其终馏点控制在≤162.5℃,但在标定期间产品的终馏点控制在≤175℃。

标定轻油收率为50.16%,与设计收率49.19%基本吻合,常顶瓦斯收率为0.47%,比设计收率0.53%低。常压塔顶石脑油收率为19.37%,比设计收率16.50%高2.87%。混柴的收率为24.26%,比设计收率25.69%低1.43%。常压系统在原油加工量高负荷情况下,轻油收率达到装置的设计要求,柴油馏分的收率偏低[2~5]。

(2)总拔出率分析。该次标定总拔收率为76.04%,比设计收率77.57%低1.53%,从减压塔操作参数和各侧线抽出参数分析,减压塔塔顶的压力为2.6 kPa左右,略低于原设计值(2.7 kPa),拔出程度较高,减压炉出口温度为369.0℃左右,低于原设计值,导致进入减压塔的油品的汽化率比设计值偏低,同时为防止减压塔底油品高温结焦,塔底温度控制在335.0℃左右,低于原设计值365.0℃,使得减压渣油含有的少量低沸点馏分和蜡油馏分不能被深拔而保留在减压渣油馏分中,蜡油收率受到影响,温度和压力的综合作用使油品的汽化与原设计值相当,总拔出率基本能够达到原设计值[6]。

装置总拔收率比设计收率低的原因主要有2个:①减压炉出口设计温度为388.0℃,但目前原油偏轻,为平衡加氢裂化和渣油加氢状指的原料,所以没有将蜡油全部拔出,减压炉出口在365.0℃即可满足蜡油加氢要求。同时,低温操作利于减压炉安全运行,防止减压炉炉管及减压塔底出现严重结焦[7]。②减压塔过汽化油采用下返塔流程,为防止减压塔的洗涤油段填料结焦,过汽化油流量高于设计值(139.7 t/h),影响减三线油收率。

2.2 操作条件分析

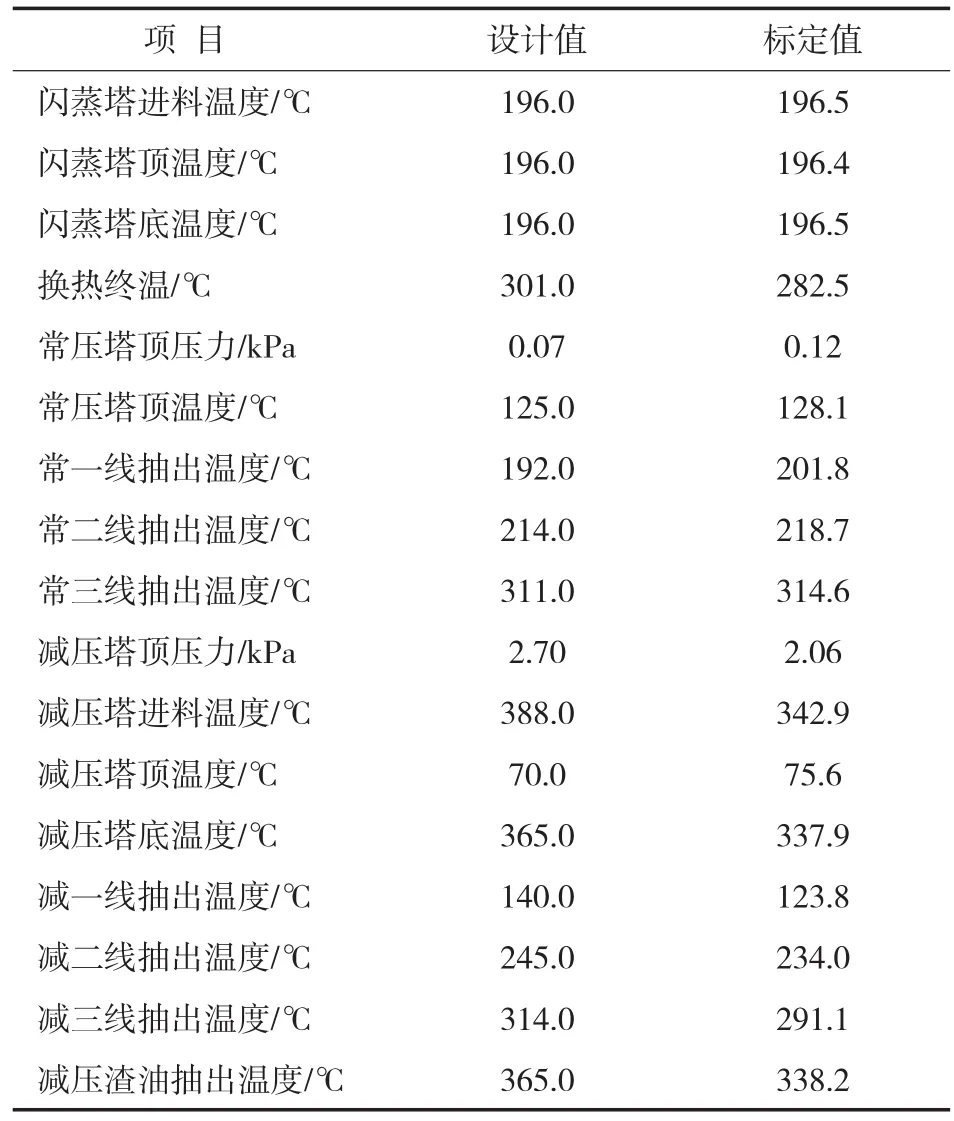

标定过程中的主要操作条件见表2。

表2 标定过程中的主要操作条件

从表2可以看出,闪蒸塔塔顶温度和塔底温度略高于设计值196.0℃,主要是闪蒸塔进料温度略高于设计值196.0℃,导致闪蒸塔温度略高。常压塔塔顶压力117 kPa,比设计指标70 kPa高,主要是石脑油收率高,塔顶冷回流大,塔顶气相负荷大,使得塔顶冷却系统压降偏大。为保证塔顶及各侧线产品质量合格,塔顶温度和常一线抽出温度均高于设计值,常二线抽出温度和常三线抽出温度与设计值相当。减压塔塔顶真空度绝压低于设计值2.7 kPa,导致减压炉出口温度和减压塔底操作温度偏低。总体上看,常压塔和减压塔的运行达到了设计要求。

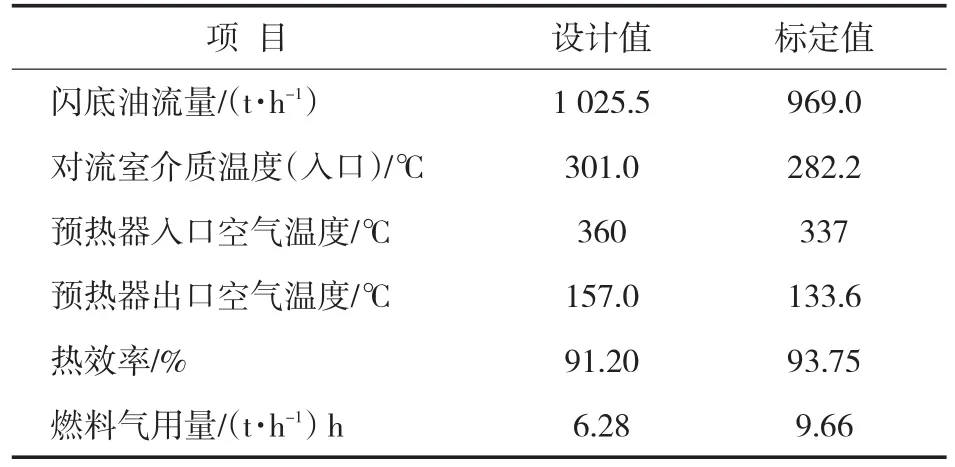

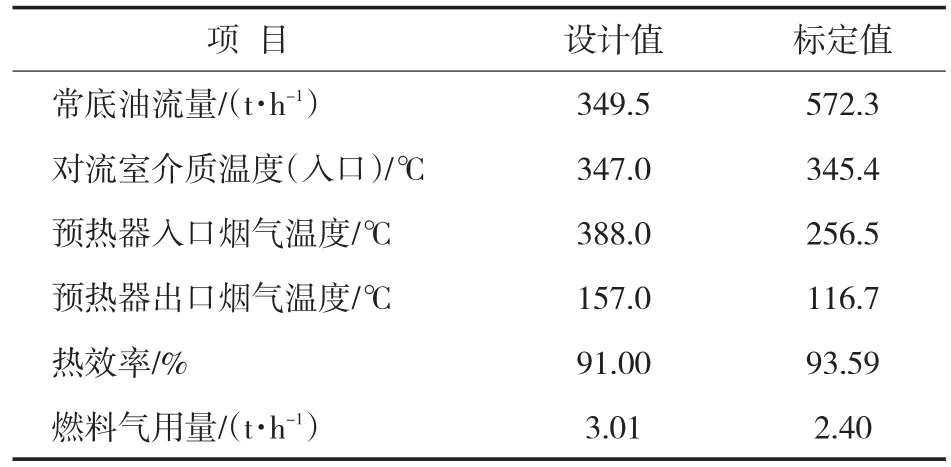

2.3 常压炉、减压炉运行状况分析

标定期间装置原油加工量基本处于高负荷状态运行,对常压炉及减压炉热负荷重点进行了考察。常压炉炉膛内最高温度为869.0℃,减压炉炉膛内最高温度为779.0℃,常压炉和减压炉在装置满负荷生产工况下运行均较好,烟气数据满足装置生产要求,常压炉、减压炉的运行数据分别见表3,4。

表3 常压炉运行数据

表4 减压炉运行数据

2.4 热效率分析

热效率是衡量加热炉先进性的重要指标,提高加热炉热效率对降低装置能耗具有重要作用。目前装置常压炉及减压炉保持了较高的热效率,主要在设计方面及操作方面采取了4项措施。

2.4.1 降低加热炉热负荷 降低加热炉热负荷、减少燃料消耗是降低常减压装置能耗最直接、最有效的措施。窄点技术可用于优化换热网络以提高闪底油换热终温,并大幅降低了加热炉热负荷,节能效果与经济效益明显[8~11]。

2.4.2 降低排烟温度,提高加热炉热效率

(1)余热回收系统使用了高效率热管式空气预热器,利用烟气预热空气回收加热炉烟气余热,有效提高了加热炉热效率。

(2)要求操作员根据两炉排烟温度变化情况,及时调整两炉引风量,排烟温度在140~160℃[12]。

2.4.3 降低加热炉过剩空气系数 实际操作中,如果过剩空气量增加,排烟时大量的过剩空气将热量带走排入大气,使得排烟损失增加,加热炉热效率降低。此外,过剩空气系数过大时,将加速炉管和炉内构件的氧化、增加对流室吸热量,以及促进SO2向SO3转化、加剧低温露点腐蚀等[13~16]。

(1)2台加热炉各使用新型高效油气联合燃烧器,强化辐射室的对流传热,提高了炉管热强度的均匀性,保证加热炉在较低的过剩空气系数下实现完全燃烧。

(2)要求操作员根据两炉氧含量变化情况,及时调整两炉鼓风量,控制氧含量在1.5%~2.5%,降低过剩空气系数。

2.4.4 减少加热炉散热损失 严格控制炉膛温度在900℃以下,避免出现超温、烧坏炉管及衬里等问题。

2.5 能耗分析

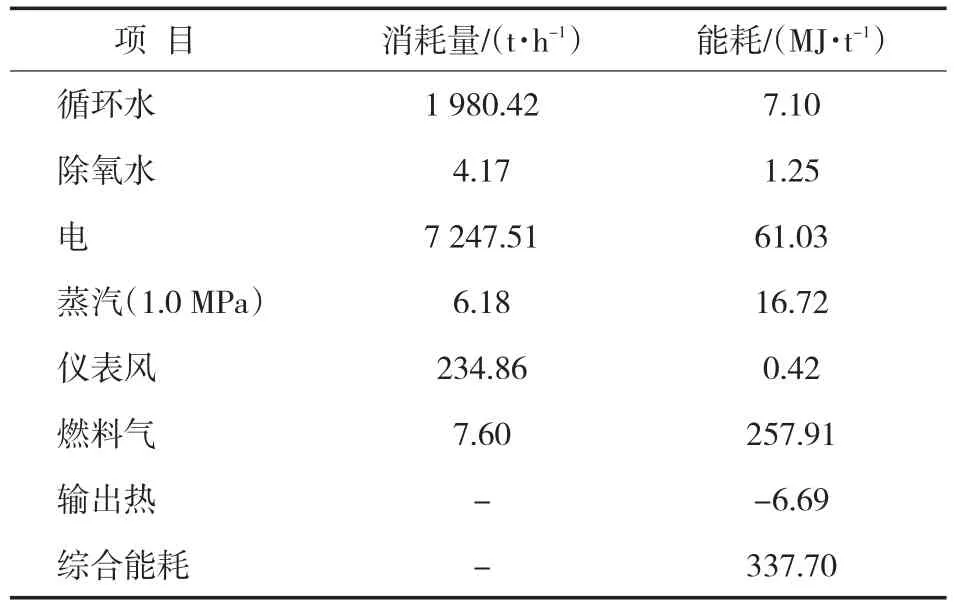

装置标定的能耗数据见表5。

表5 装置标定的能耗数据

由表5可见,该次标定72 h的综合能耗为337.70 MJ/t,同比装置设计综合能耗低58.94 MJ/t,装置综合能耗低,处于国内领先水平,装置主要采取了5项节能措施。

(1)在满足装置产品质量要求的前提下,优化常压塔和减压塔的中段回流取热,使装置的热量尽可能得以回收。

(2)采用“窄点”技术对换热网络进行优化设计,并采用全焊接板式换热器、波纹管换热器等高效换热器使换热网络中的某些换热器的换热得以强化。

(3)减压蜡油和减压渣油热料至下游装置,低装置能耗;用适当温位的热量发生蒸汽供装置自用,减少装置蒸汽用量。

(4)工艺介质冷却尽量采用空冷器,减少循环水消耗;加热炉采用空气预热器,提高加热炉的热效率。

(5)采用大型高效节能型机泵和节能型电机及变频调速空冷电机,降低电耗;加强设备和管道的隔热保温,减少全装置的散热损失。

3 标定结果

装置加工负荷在高负荷的情况下,装置轻油收率和总拔出率达到设计条件,工艺指标受控,产品质量合格,达到设计要求。装置常压炉及减压炉排烟温度正常,热效率较高,2台加热炉运行平稳,能够满足生产需要。

4 结束语

(1)在保持减压塔顶真空度2.0 kPa,保证减压系统安全运行的前提下,如果生产需要,可逐步优化深拔操作条件,增加蜡油拔出率,提高装置总拔收率。

(2)循环水能耗较高,日常生产做好节水工作,适当增加塔顶空冷风机启动数量,调小各塔顶水冷器循环水用量,降低装置综合能耗。

(3)常压炉炉膛温度最高点达到869.0℃,高于正常设计值的上限(860℃),原因是热电偶可能存在偏差,应计划安排对热电偶、流量计等进行校验,校验后再采集数据。对仪表进行校验后,对各路流量进行调优,尽可能保证各炉膛热量均衡。

(4)常压炉火嘴为进口产品,由于建设期长,厂家已经不能进行免费服务,所以可能存在火嘴安装和一、二风配比等问题,需要进一步调优,降低炉膛的上下温差,降低火焰高度。继续与厂家进行沟通,进行优化操作,必要时请厂家派人到现场调试。

[1]吴晓江,沈涛,王晓明,等.常减压装置操作规程[M].成都:[出版者不详],2015:1-6.

[2]刘超.常减压蒸馏装置的节能对策[J].石油化工腐蚀与防护,2004,31(6):40-42.

[3]田增芹.大型常减压装置节能优化措施[J].石油石化节能,2015(3):37.

[4]俞仁明,胡惠芳.我国第一套千万吨级常减压装置的设计与运行[J].炼油设计,2002,32(4):4.

[5]Liu J,Li W.A Report on the Calibration of an Atmospheric and Vacuum Distillation Unit[J].Petroleum Science and Technology,2013,31:2320-2324.

[6]王兵,胡佳,高会杰.常减压蒸馏装置操作指南[M].北京:中国石化出版社,2008:48-65.

[7]唐梦海,胡兆灵.常减压蒸馏装置技术问答[M].北京:中国石化出版社,2004:171-185.

[8]费翔.常减压装置节能减排措施探讨[J].石油化工技术与经济,2014,30(3):33-35.

[9]宋景平,柴宗明.常减压蒸馏装置用能分析与探讨[J].中外能源,2007,12(6):98-99.

[10]修振东.常减压装置加热炉热效率优化分析及综合治理[J].炼油技术与工程,2014,44(9):99-101.

[11]程华农,王芳,王如强,等.200万吨/年科威特原油常减压装置的模拟与分析[J].计算机与应用化学,2004,21(4):552-556.

[12]姚月华,陈晏杰,张香平,等.原油常减压蒸馏装置的流程模拟及参数优化[J].过程工程学报,2011,11(3):405-413.

[13]袁洪飞.胜利原油常减压蒸馏装置的流程模拟优化与应用[J].广东化工,2015,42(10):171-173.

[14]赵晓军,陈伟军,杨敬一,等.常减压蒸馏装置负荷转移技术的模拟与优化[J].炼油技术与工程,2005,35(12):40-44.

[15]冀新生.常减压蒸馏装置及其换热网络的优化分析[D].大连:大连理工大学,2006.

[16]徐文斌.常减压蒸馏装置换热网络优化与改进[J].高桥石化,2006(3):16-18.

Analysis of performance test run data of atmospheric and vacuum distillation unit under heavy load

Wu Xiaojiang1,Zhou Chao2,Cao Yang2

(1.College of chemical engineering of Sichuan University,Chengdu 610065,China;2.No.1 Production Division,PetroChina Sichuan Petrochemical Company,Chengdu 611930,China)

The material balance and the running condition of the heating furnaces and main equipment were investigated through test run of the atmospheric and vacuum distillation unit.It was founded that the difference between the design values and the actual values is the bottleneck influencing the unit operation under heavy load.The atmospheric top distillate oil yield and the total drawing rate can reach 19.37%and 76.04%respectively,which have met the design requirement.The heat efficiency of atmospheric furnace and vacuum furnace reached 93.75%and 93.59%respectively,which was better than design values,the comprehensive energy consumption reached 337.70 MJ/t which was far lower than the design value.These data showed that the unit operation has met the design requirement.

material balance;test run evaluation;bottleneck;heavy load;production optimization

TE624.3

B

1671-4962(2017)02-0019-04

2016-09-19

吴晓江,男,工程师,硕士研究生,现就读于四川大学化学工程学院,研究方向为防腐蚀工艺。