基于模态动力学的离心风机振动特性数值研究

张元禄,南国防

(上海理工大学能源与动力工程学院,上海200093)

基于模态动力学的离心风机振动特性数值研究

张元禄,南国防

(上海理工大学能源与动力工程学院,上海200093)

采用数值方法研究离心风机在流体激励力和叶轮离心力共同作用下的结构响应。离心风机在运行过程中的振动主要由流体激励力和叶轮离心力引起,传统的分析方法很难准确地模拟和预测这种流固耦合振动。首先模拟离心风机内部三维非定常流场,然后将流场分析得出的流体激励力施加到风机叶轮上,采用模态动力学方法对离心风机进行振动响应计算。研究叶片数和前盘厚度两种结构参数对离心风机振动特性的影响。结果表明,存在最佳的叶片数和前盘厚度值,使得离心风机达到较好的减振效果;增加前盘厚度有利于提高叶轮强度,但是随着前盘厚度的增加,系统振动越来越强烈,因此在叶轮设计时应充分考虑叶轮强度以及风机整机振动性能以确定最佳叶轮结构。

振动与波;模态动力学;离心风机;流体激励力

离心风机是一种旋转流体机械,在风机整个通道内,叶轮将电机提供的机械能转化为流体压力能和动能。在风机正常工作时,工作流体对叶轮施加非定常气流激励力,并诱发了风机的结构振动。因此人们对叶轮安全、可靠和高效运行的要求越来越高,无论是其设计、制造环节,还是服役强度、运行寿命等分析环节,都需要进行深入的探索研究[1]。叶轮设计的优劣对离心风机的性能起着决定性作用。随着离心风机压升要求的不断提高,叶轮的机械负荷增加,寿命要求更长,成本要求更低,这就使得以结构优化为目的的强度分析变得更为重要[2–6]。并且通过优化使叶轮的固有频率避开系统的固有频率及其倍频,可避免发生共振造成损坏。Ejaz对离心压缩机叶轮进行研究,发现疲劳裂纹最初产生在有铸造缺陷叶片的根部应力集中处,而高周疲劳最终导致叶片失效[7]。吴殿法等从流场角度研究风机在不同叶片数、不同出口安装角、不同叶轮出口宽度等参数下的风机全压和效率变化规律[8]。以4751Q42-3型离心风机为研究对象,采用流体分析软件Fluent和有限元分析软件Abaqus联合仿真,考虑气流激励力和离心力对离心风机的影响,研究叶片数、前盘厚度两种结构参数对叶轮强度以及风机整机振动的影响。

1 理论及计算模型

1.1 模态动力学分析理论

以4751Q42-3型离心风机为研究对象,施加适当的边界条件后,在图2的模型上施加流体激励力和离心力,建立系统振动方程:

[M]、[C]、[K]分别为质量矩阵、阻尼矩阵、刚度矩阵;{F(t)}为流体激励力;{Q(t)}为叶轮旋转时产生的离心力;{X(t)}为系统位移向量。

系统具有各阶不同频率的模态,每一阶模态都有其相对应的模态参数,如固有频率和振型[9],风机在外载荷下真实的变形量位移{} X(t)可以看作是各阶模态所产生的位移的叠加效果:

[φi]为阵型矩阵,{qi(t)}是风机系统内各质量点对应的模态坐标。可见,对于系统位移响应,须先求出各阶固有频率,确定阵型矩阵[φi]以及模态坐标{qi(t)},提取位移随时间变化的数据,即时域响应。

1.2 流场计算方法与模型

采用Fluent软件进行风机内流场数值模拟。所选的4751Q42-3型离心风机的基本参数如下:额定流量为10 000 m3/h,额定压升为3 500 Pa,额定转速为2 920 r/min,叶轮内/外缘半径为167/250 mm,叶片数为12,前盘厚度为3 mm。流场网格如图1所示。

图1 离心风机流场计算模型

边界条件设为质量流量进口,自由出流出口,进口截面中心设为参考压力,其相对压力值设为0。湍流模型采用RNG k-ε模型,同时采用Simplec算法求解离散方程。

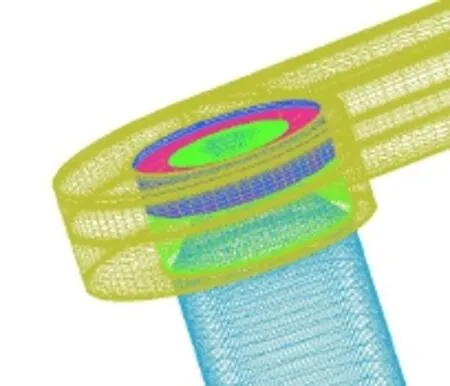

1.3 结构响应计算方法及模型

将建立的部件几何模型导入有限元软件Abaqus,采用C3D4单元进行网格划分,采用Lanczos法求解主要约束模态;使用通用静力学方法对叶轮进行强度分析;将流场分析得出的流体激励力施加到风机叶轮上,采用模态动力学方法对离心风机进行振动响应计算。

如图2所示,离心风机系统由驱动电机、蜗壳、叶轮、防涡流挡圈、进口集流器组成。非定常流场计算得到的叶轮时域脉动压力等效为叶轮中心处三个方向的集中激励力和力矩,并加载到叶轮轮毂上。风机采用卧式安装,叶轮材料为2A12铝合金,其他部件均为Q235普通碳素钢,机脚采用4个BE-120型隔振器对称布置,蜗壳与安装支架相连,同样采用BE-120型隔振器。

图2 离心风机结构装配图

模型中隔振器采用X、Y、Z三个方向的弹簧单元来模拟。结构响应监测点A点位于叶片出口中心处,如图2。

2 流场计算分析

风机转速为2 920 r/min,轴频为48.6 Hz,叶片数为12、13、14时,叶片通过频率分别为584 Hz、632 Hz、680 Hz。在设计工况下,不同叶片数的叶轮所受三个方向集中激励力的时域信息经FFT变换得到的频域信息如图3所示。

从图3中可以看出流体激励力频率主要是风机轴频、叶频及其倍频,且叶轮轴向激励力相比径向较小。因此,径向激励力是引起振动的主要来源。

3 叶轮强度分析

叶轮是离心风机的核心部件之一,其结构强度直接影响整个风机系统的寿命和运行指标。只有保证叶轮安全性的前提下,才能继续探讨其性能、效率和生产成本。在设计工况下对风机叶轮的强度进行分析,叶轮旋转时气动力和重力对旋转机械强度的影响非常小[10],因此,强度计算时只施加叶轮自身旋转产生的离心力载荷。叶轮通过键与轴连接,因此对叶轮轴孔进行全约束。

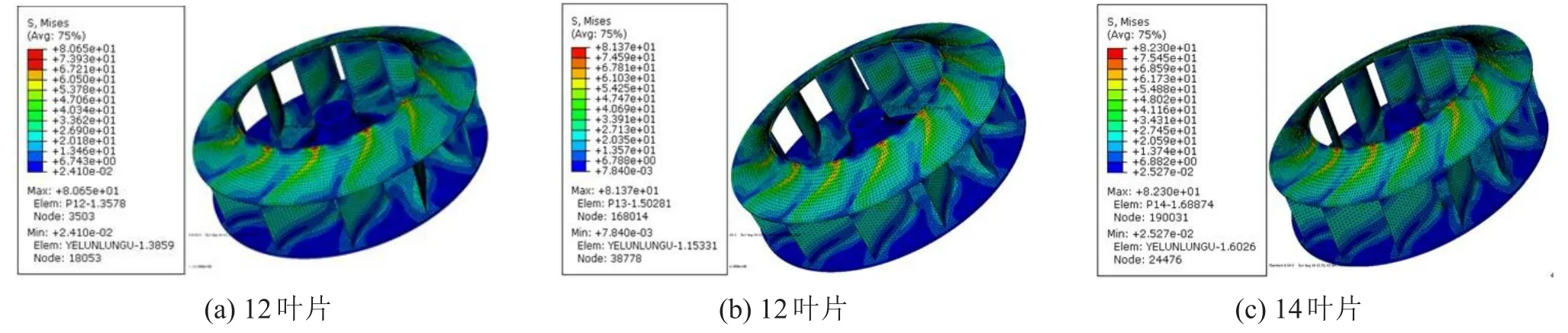

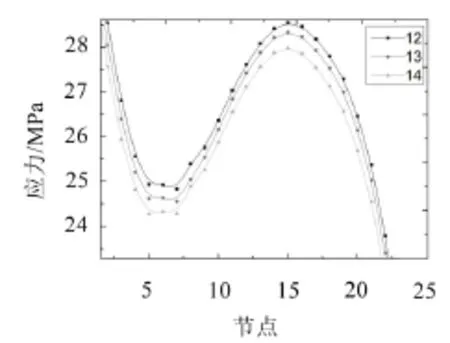

3.1 叶片数对叶轮强度的影响

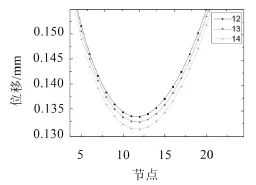

叶片数是叶轮结构的一个重要参数,叶片数改变对风机内部流场和结构均有重要影响。图4为在叶轮原始前盘厚度(3 mm)工况下,叶片数对叶轮强度的影响结果。由图4可知,不同叶片数下叶轮应力分布变化趋势相同,最大应力点发生在前盘靠近进口位置,最小应力发生在轮毂区域。沿叶片中截面取一系列节点,做出叶片压力面上应力及位移由进口至出口的变化曲线。由图5、图6可知随着叶片数的增加,叶片压力面应力和位移均逐渐降低。

图3 叶轮所受集中激励力频域图

图4 不同叶片数工况下叶轮应力云图

图5 压力面应力分布

3.2 前盘厚度对叶轮强度的影响

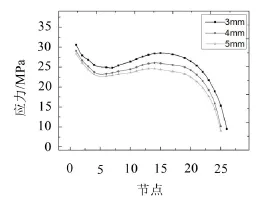

不同的前盘厚度对于叶轮整体的质量分配有着重要影响,是叶轮强度的另一个影响参数。图7是在风机叶片数为13的工况下,叶轮不同前盘厚度对叶轮强度的影响结果,从图7中可以看出3 mm、4 mm、5 mm对应的叶轮最大应力分别为80.65 MPa、78.88 MPa、62.97 MPa。增加叶轮前盘厚度可有效降低前盘应力集中。图8、图9分别给出了不同前盘厚度对叶片压力面应力和位移分布的影响。可以看出随着前盘厚度的增加叶片应力和位移都有显著的降低。

图6 压力面位移分布

图7 不同前盘厚度工况下叶轮应力云图

图8 压力面应力分布

图9 压力面位移分布

4 振动响应分析

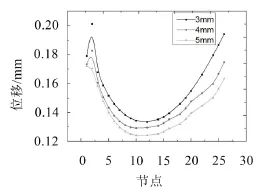

4.1 前盘厚度对系统振动的影响

振动在设备故障中占了很大比重,是影响设备安全、稳定运行的重要因素。图10是时域信息经FFT变换后选取频率范围为0~6 000 Hz时得出的系统频域响应曲线,可以此来分析振动的频率特征。可以看出轴向(Z方向)振动最大,且随着前盘厚度增加,系统的振动越强烈。振动幅值在2倍叶频1 264 Hz处出现峰值。在X方向8倍叶频、Y方向7倍叶频、Z方向7、8倍叶频处出现较小的幅值,因此得出叶轮在7倍和8倍叶频处发生的共振是导致叶轮高周疲劳的原因。

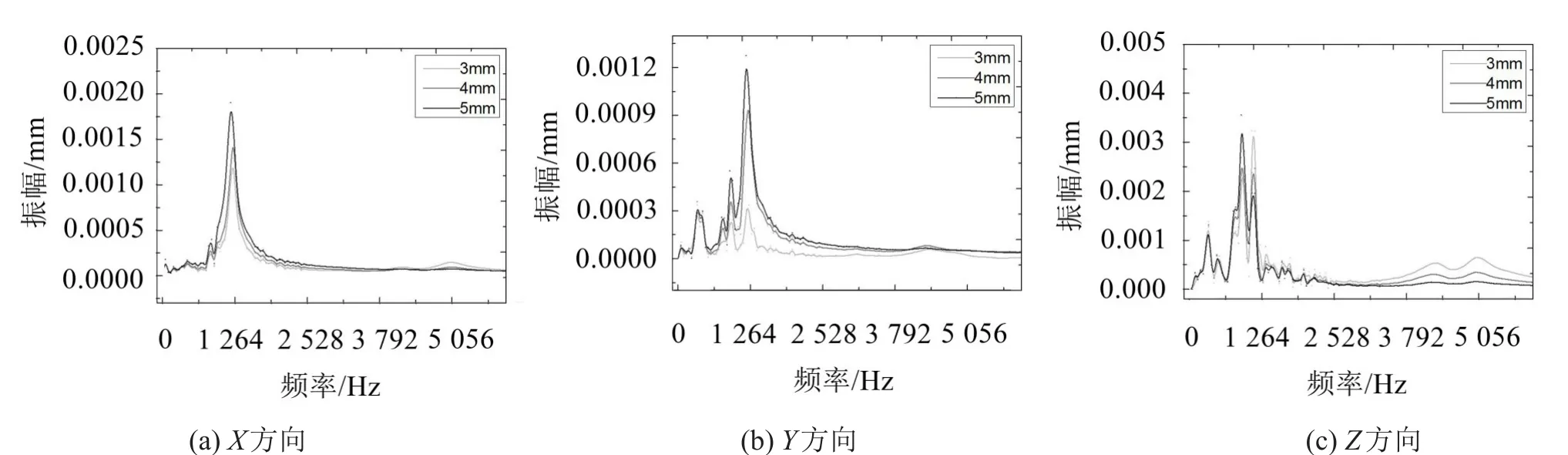

4.2 叶片数对系统振动的影响

叶片数是影响离心风机振动特性的一个重要参数,文中研究叶片数为12、13和14的情形。如图11所示,轴向和径向幅值均在2倍叶频处出现峰值,叶片数为12、13、14对应的频率分别为1 168 Hz、1 264 Hz、1362 Hz,不同叶片数共振频率不同,13个叶片工况下振动响应最大,而14个叶片工况下减振效果最好。这是由于13个叶片工况下激励力频率与结构固有频率接近,结构发生共振。因此,选取风机叶轮叶片时应同时考虑共振频率和减振效果。

5 结语

以4751Q42-3型离心风机作为研究对象,通过改变叶轮前盘厚度和叶片数,来研究叶轮结构参数对离心风机振动特性的影响。首先基于CFD流场计算得出了风机流体激励力,然后将流场分析得出

图10 不同前盘厚度工况下响应频域结果

图11 不同叶片工况下数响应频域结果

的流体激励力施加到风机叶轮上,采用模态动力学方法对离心风机进行振动响应计算。主要结论如下:

(1)风机流体激励力频率主要是风机轴频、叶频及其倍频,且叶轮轴向激励力相比径向较小。

(2)增加叶轮前盘厚度可有效降低前盘应力集中,且随着前盘厚度的增加叶片应力和位移都有显著降低。随着叶片数增加,叶片压力面应力和位移均逐渐降低,相比于改变前盘厚度效果较弱。

(3)风机轴向振动最大且在2倍叶频处出现峰值;14个叶片工况下减振效果最好;叶轮在7倍和8倍叶频处发生的共振是导致叶轮高周疲劳的原因。

(4)虽然增加前盘厚度有利于提高叶轮强度,但是随着前盘厚度增加系统振动越强烈。因此,应综合考虑叶轮结构强度和系统振动响应,以确定最佳叶轮结构。

[1]李浩.离心压缩机再制造闭式叶轮强度分析及寿命预估[D].重庆:重庆大学,2015.

[2]张虹,马朝臣.车用涡轮增压器压气机叶轮强度计算与分析[J].内燃机工程,2007,28(1):62-66.

[3]吴正人,王松岭,戎瑞,等.基于流固耦合的离心风机叶轮动力特性分析[J].动力工程学报,2013,33(1):53-60.

[4]陈维,邱添.某涡轮叶轮强度振动寿命分析与评估[J].战术导弹技术,2014,5:87-91.

[5]李松涛,许庆余.离心式叶轮流体激振响应及动态疲劳的研究[J].应用力学学报.2007,24(3):353-359.

[6]刘军.大流量离心压缩机首级叶轮强度分析及结构改进设计研究[D].大连:大连理工大学,2009.

[7]EJAZ N,SALAM I A TAUQIR.Fatigue failure of a centrifugal compressor[J].Engineering Failure Analysis, 2007,14(7):1313-1321.

[8]吴殿法.基于参数化建模的G4-73风机叶轮的优化研究[D].保定:华北电力大学,2010.

[9]戴春祥,纪松,李莉敏,等.冷镦机曲轴的结构动力学分析[J].现代机械,2015,1:1-5.

[10]冯光.旋转机械强度校核系统的开发与应用[D].武汉:华中科技大学,2005.

Numerical Investigation of the Vibration Character of Centrifugal Fans Based on Modal Dynamics Method

ZHANG Yuan-lu,NAN Guo-fang

(School of Energy and Power Engineering,University of Shanghai for Science and Technology, Shanghai 200093,China)

Since the structural responses of the centrifugal fans during the operation are mainly generated by the fluid excitation force and the centrifugal force,it is difficult to accurately simulate and predict the fluid-solid coupled vibration through the traditional analytical method.In this paper,the structural response of a centrifugal fan under the actions of fluid excitation and centrifugal force is studied numerically.Firstly,the three-dimensional transient flow inside the fans is simulated and the fluid excitation force is obtained.Then,the finite element model of the fan is established with the fluid excitation force added to the blades as the input.Finally,the vibration responses of the centrifugal fan are calculated based on the modal dynamics method,and the effect of the parameters such as the blade number of impeller and the thickness of the shroud on the frequency-response curves is studied.The results show that there exist an optimal blade number and an optimal thickness of the shroud for the best effect of vibration reduction.It is found that increasing the thickness of the shroud can increase the strength of the impeller,but will induce stronger vibration for the impeller system at the same time. Therefore,both the impeller structure strength and vibration response should be considered at the same time in the design of the optimal structure of the impeller.

vibration and wave;modal dynamics;centrifugal fan;fluid excitation

TH113.1

A

10.3969/j.issn.1006-1355.2017.02.008

1006-1355(2017)02-0038-04+52

2016-10-29

国家自然科学基金资助项目(51305267)

张元禄(1991-),男,河北省衡水市人,硕士生,主要研究方向为叶轮机械转子动力学。E-mail:732083324@qq.com

南国防,男,硕士生导师。