汽车法兰垫片冲压模具设计及其加工工艺研究

常 影,董 鑫,杨利剑,许佳明,郑旭强

(1.吉林农业科技学院机械工程学院,吉林 132101;2.国网莱芜供电公司,莱芜 257100;3.中航工业哈尔滨飞机工业集团有限责任公司,哈尔滨 150060)

汽车法兰垫片冲压模具设计及其加工工艺研究

常 影1,董 鑫1,杨利剑2,许佳明3,郑旭强1

(1.吉林农业科技学院机械工程学院,吉林 132101;2.国网莱芜供电公司,莱芜 257100;3.中航工业哈尔滨飞机工业集团有限责任公司,哈尔滨 150060)

研究汽车法兰垫片的冲压模具设计,基于CATIA软件完成模具三维模型,并对模具的加工工艺进行研究。主要的研究内容如下:(1)对冲裁件进行工艺分析并确定结构;(2)凸、凹模的选材;(3)选择合理的模具结构,设计计算并绘图;(4)对凸、凹模进行加工工艺分析。采用冲孔落料复合模具来生产汽车法兰垫片,会提高垫片的加工精度和生产效率。本文对汽车法兰垫片冲压模具的设计和实际生产加工提供一定的理论基础。

冲压模具;加工工艺;汽车法兰垫片

1 引言

汽车法兰垫片应用于汽车管道的连接,起到密封作用。汽车法兰垫片的精度对汽车管道的密封程度有很大的影响,因此,可以通过提高垫片的精度来降低汽车管道的泄漏概率。汽车法兰垫片的主要生产方式是利用冲压模具进行生产,模具的质量好坏和精度高低直接影响垫片的质量。随着计算机的发展,以及低生产成本的需求,应用三维软件设计模具,并对其结构进行分析已成为发展趋势。但我国的模具还存在标准化程度低、模具品种少、模具制造精度低和使用寿命短等问题[1-3]。目前,我国汽车法兰垫片的生产方式大多数采用多工位连续模进行生产。垫片的冲孔和落料是分两步加工的。而用复合模进行生产只需一次冲裁便可完成整个加工过程,得到目标零件。工位级进模相对于复合模的结构较简单,但难以保证零件内外的同轴度。采用复合模生产汽车垫片可以提高垫片的位置精度和生产效率[4]。

CATIA软件广泛应用于汽车制造和航空领域中,应用CATIA软件进行冲压模具设计,不仅是由于CATIA软件的强大功能,同时CATIA软件还可以省去文件格式的转化问题[5-6]。本文主要是选择凸、凹模的材料;设计并计算模具的相应参数;应用CATIA软件完成模具三维图形绘制;凸、凹模加工工艺研究。本文选择合理的模具排样,以达到提高材料利用率、降低成本的作用。结合复合模与合理模具排样来实现加工过程方便快捷、精准精确的同时,还能达到省材省料、降低成本的目标。

2 冲压件工艺性分析

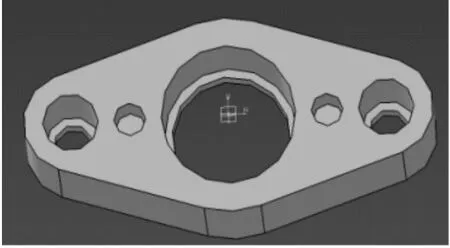

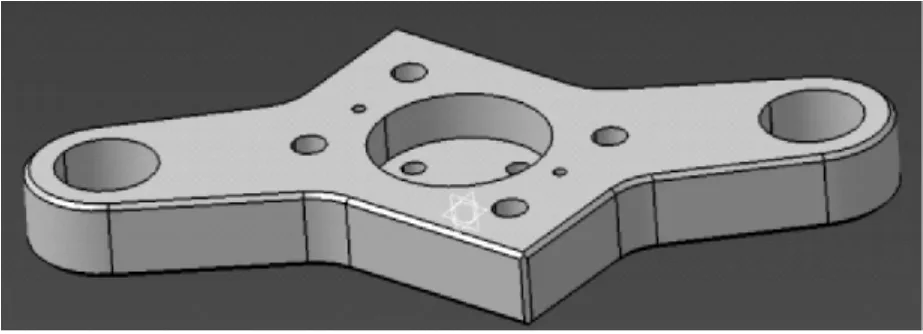

冲压件零件图如图1所示,材料为不锈钢sus304,厚度t=1.5mm。

图1 冲压件零件图

由零件图可知,零件需要落料和冲孔两道工序。孔中心尺寸公差为±0.1mm,孔径尺寸公差为+0.2mm,余下尺寸都没有标注公差。查冲压件内、外形可达的经济精度表可知,冲压零件的内孔和外形达到IT11~IT13级的经济精度,达到了冲压工艺的要求[7-8]。查一般冲孔模可冲压的最小孔径表可知,冲孔模冲压材料sus304的最小孔径d≥1.3t,t=1.5 mm,因此,直径5mm的孔符合工艺要求。

3 模具设计

3.1 确定冲压工艺方案及模具结构形式

采用冲孔落料复合冲裁的加工方案,一次冲压成型,能够提升零件精度和加工生产的效率。冲压件虽然结构简单,但精度要求比较高,适宜选用倒装复合模进行生产。定位方式可以采用挡料销和导料销对工件进行定位。卸料方式可以采用弹性卸料、下方出料的结构形式来设计模具。

3.2 凸、凹模的选材

冲压件的原材料是不锈钢sus304。其洛氏硬度在56~57HRC左右。其屈服强度为σ0.2= 205MPa,抗拉强度σb=520MPa,抗剪强度τ=(0.6~0.8)σb=312~416MPa。Cr12是一种被广泛应用的冷作模具钢,经过热处理后,其洛氏硬度可达到60HRC左右,并且具有很强的耐磨性。Cr12还具有高强度、淬透性强、尺寸稳定性好的特点,但适宜用作高精度长寿命的冷作模具。冲击韧性差可用于厚度不超过2mm的薄板材的冲压模具。所以,Cr12更适合作为模具的材料。综合特点选择材料Cr12作为凸、凹模具的材料。

3.3 模具设计与计算

3.3.1 排样设计 根据冲裁件结构形式,选择直排排样方式。

式中:

A为复合模具的送料步距;

D为与送料方向平行的的冲裁件的宽度;a1为冲裁件之间的搭边值。

最小的工件间工艺搭边值为1.8mm,可取a1= 2mm。最小工艺边距搭边值为2.0mm,可取a= 2mm。送料步距确定为h=44.05mm。无侧压装置的条料宽度计算公式为:

式中:

B是冲裁条料的宽度;

m是垂直于送料方向冲裁件的最大尺寸;

a为条料侧边与冲裁件之间的搭边;

Δ为条料下料时的下偏差;

b0为条料与导料板之间的间隙。

确定条料与导料销的间隙和条料宽度偏差分别为b0=0.8mm,Δ=0.5mm。

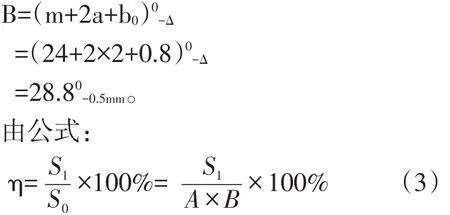

得出条料宽度为:

式中:S1为一个冲裁零件的实际面积;

S0为在一个送料步距之内所需要的的毛坯面积;

A为模具的送料步距;

B为冲裁条料的宽度。

得材料利用率η=649.79/28.8×44.05=51.22%。3.3.2 复合模具总冲压力的计算 由于汽车法兰垫片复合模具采用的是弹性卸料和下方出料的形式。则由冲裁力F、推件力F推和卸料力F卸三部分组成了冲压复合模具的总冲压力。其冲裁力分为落料冲裁力F落料和冲孔冲裁力F冲孔两部分。

(1)计算模具的落料、冲孔冲裁力。材料sus304的抗拉强度σb=520MPa。

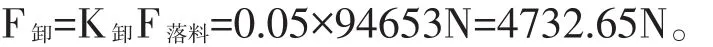

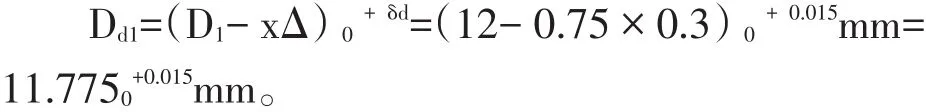

(2)推件力。查表得推件力系数K推=0.055,凹模中的卡件数n设为2。

(3)卸料力。查表得卸料力系数K卸=0.05。

(4)总冲压力为:

压力机的公称压力应大于计算总压力168kN。

(5)因为冲裁件为对称零件,所以其冲裁轮廓的几何中心便是冲裁压力中心。

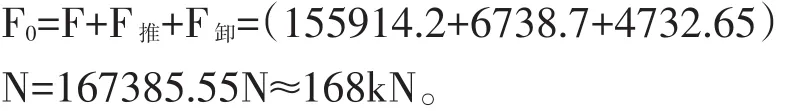

3.3.3 刃口尺寸计算 应用互换加工法中凸、凹模刃口尺寸计算公式计算得出凸、凹模的刃口尺寸如下:

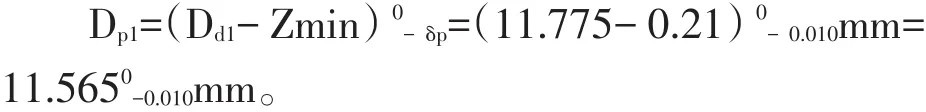

凹模直径为10mm的圆弧的刃口尺寸为:

凸模直径为10mm的圆弧的刃口尺寸为:

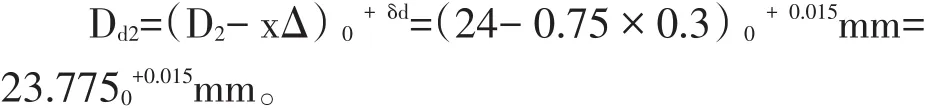

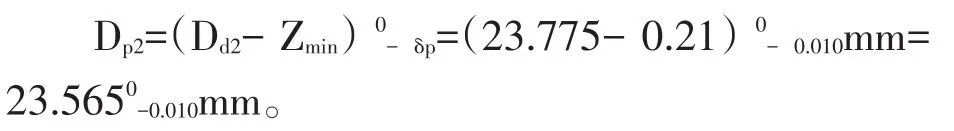

凹模直径为24mm的圆弧的刃口尺寸为:

凸模直径为24mm的圆弧的刃口尺寸为:

3.3.4 确定模具零件尺寸

(1)计算复合模具的凹模结构尺寸:复合模具的凹模外形尺寸主要由凹模的厚度ha、凹模的壁厚c、凹模的宽度B1和凹模的长度L1组成。选择复合模具的凹模厚度修正系数K=0.26,则凹模厚度尺寸ha=Kb=0.26×52mm=13.52 mm。ha需大于15mm,可取25mm。凹模壁厚c=(1.5~2.0)ha,可取c=38mm左右。则凹模的宽度B1=24+38×2= 100mm。凹模长度尺寸的确定。根据排样图,凹模长度L1=送料步距+2c,L1=(44.05+2×35)= 114.05mm,设计时取L1=130mm。

(2)确定复合模具的凸模长度

将自由尺寸与修模量及进入凹模深度总计A'定为10mm,推件板的厚度定为H2=12mm,凸模固定板的厚度定为H1=20mm。凸模长度L2=H1+H2+ A',可取L2=(20+12+10)mm=42mm。

(3)凸凹模的尺寸的确定

根据模具的具体情况,凸凹模的厚度选取为27mm。

4 模具主要零件图绘制

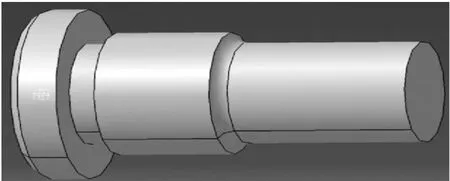

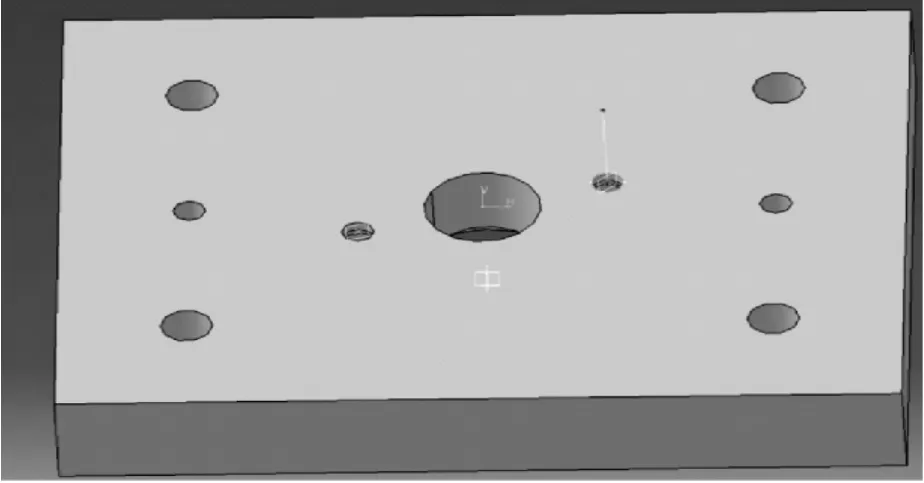

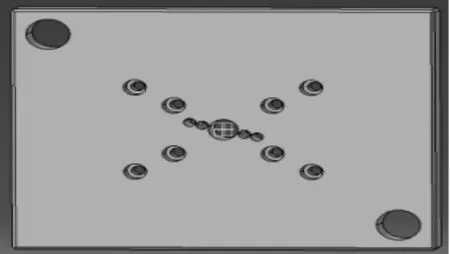

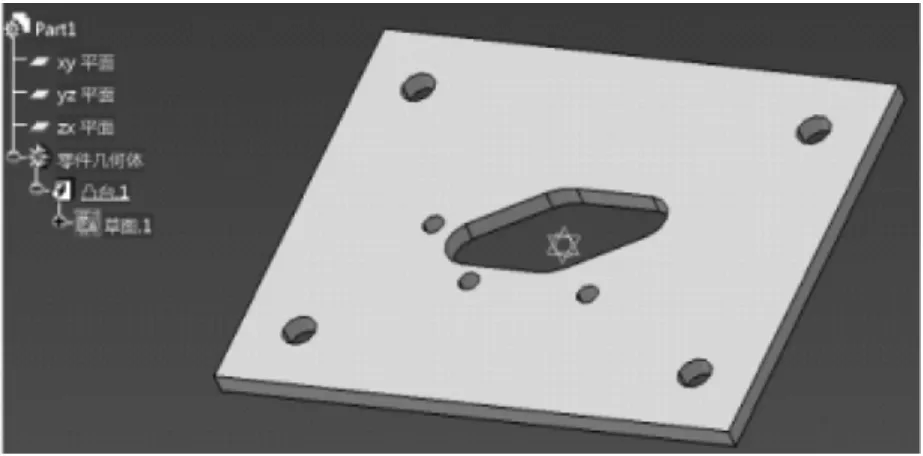

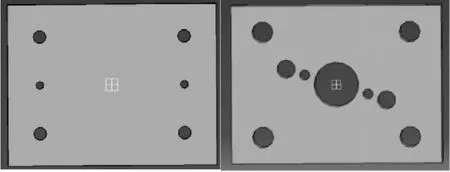

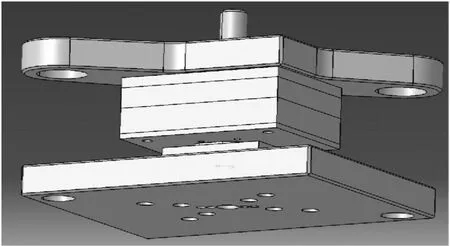

应用CATIA软件对模具图纸绘制如图2~11所示。

图2 凹模

图3 凸模A

图4 凸模B

图5 凸凹模

图6 凸模固定板

图7 下模座

图8 卸料板

图9 上模座

图10 上、下垫板

图11 模具装配图

5 凸、凹模加工工艺研究

分析零件图纸确定毛坯的选择,凸模应选Φ 12mm和Φ30mm的棒料;凹模应选135mm× 105mm×30mm的锻造板材;凸凹模应选54mm× 30mm×30mm的锻造板材。

选择锻造板材的原因:通过锻造使材料内部组织细密,碳化物和流线分布合理,从而提高模具的质量和使用寿命。锻造后的材料可通过退火处理,消除内应力,改善其加工性能。根据模具零件的特点和加工工艺需求,制定加工工艺路线如下所示:

凸模:粗车-半精车-粗磨-精磨-砂带磨。

凹模外形:粗铣-半精铣-粗磨-精磨。

凹模型孔:粗铣-半精铣-粗磨-精磨-研磨。

凸凹模平面:粗铣-半精铣-粗磨-精磨。

凸凹模刃口:粗铣-半精铣-粗磨-精磨-研磨。

分别对所选用的加工工艺进行研究,并生成相应的加工工序单,为实际的生产加工奠定一定基础。

6 结论

本文对汽车法兰垫片的落料和冲孔复合模具部分的设计,主要设计内容包括:(1)凸、凹模的选材;(2)汽车法兰垫片冲压模具的设计与计算;(3)改进了排样方式,使得排样方式更适合本设计的冲压零件;(4)模具的三维图绘制;(5)对模具的加工工艺过程进行了研究,为后续的实际生产加工奠定一定的基础。本文的汽车法兰垫片冲压模具实现了在提高零件的位置精度、提高生产效率的基础上,最大程度的利用板材,降低了材料的浪费,为实际的生产加工提高一定的借鉴。

[1]董 聪,付海楼.冲压模具制造技术现状及发展趋势探讨[J].科技与企业,2013(20):330.

[2]李 武,郑金桔,宋 超.略论我国机械模具行业的发展和技术进步[J].装备制造技术,2013(9):193-194.

[3]王宝林,吕兴宇,刘宝振.我国冲压模具的发展概述[J].山东工业技术,2013,29(16):83-91.

[4]张正修,马新梅,李欠娃,等.复合模与多工位连续复合模的类型、结构及设计[J].模具制造,2011(5):13-17.

[5]蒋 亮.基于CATIA的覆盖件冲压全工序同步仿真系统[D].华中科技大学硕士学位论文,2011.

[6]常 影,明 哲,佟睦霖,等.基于CATIA的汽车悬架控制臂模具设计研究[J].河北农机,2016(6):64-65.

[7]韩志仁,胡 烨,许增辉.汽车模具冲压运动仿真系统研究[J].机械设计与制造,2013(4):183-185.

[8]匡余华.冷冲压件尺寸误差与尺寸经济精度[J].南京工业职业技术学院学报,2005,5(2):11-13.

责任编辑:吴艳玲

Research on Stamping Die Design of Automobile Flange Gasket and Processing Technology

CHANG Ying1,DONG Xin1,YANG Lijian2,XU Jiaming3,ZHENG Xuqiang1

(1.Jilin Agricultural Science and Technology University School of Mechanical Engineering,Jilin 132101;2.State Grid Laiwu Power Supply Company,Laiwu 257100;3.Avic Harbin Aircraft Industry Grounp Co.,Ltd,Harbin 150060)

In this paper,the stamping die design of automobile flange gasket is mainly studied.The 3D model of the stamping die is finished based on the CATIA software.The processing technology of the stamping die is studied.The main research contents are as follows∶(1)Design of convex and concave die;(2)Analysis the process of the hedge cutting parts,and determine the reasonable process plan;(3)Select the reasonable mold structure,design and drawing;(4)Analysis the processing technology of convex and concave die.The use of punching and blanking compound die to produce automobile flange gasket will improve the machining accuracy and production efficiency.This paper provides a theoretical basis for the design of the automobile flange gasket’s stamping die and the actual production and processing.

stamping die;processing technology;automobile flange gasket

TG385.2

A

2016-10-20

常 影(1988-),女,吉林省长春市人,助教,研究方向:模具设计、数控加工及逆向建模等。