新能源客车电容支架安装螺栓的断裂原因分析

董新权, 杨冬梅(. 东风襄阳旅行车有限公司, 襄阳 44000; . 湖北省机电研究设计院股份公司, 武汉 430070)

新能源客车电容支架安装螺栓的断裂原因分析

董新权1, 杨冬梅2

(1. 东风襄阳旅行车有限公司, 襄阳 440100; 2. 湖北省机电研究设计院股份公司, 武汉 430070)

某新能源客车上的电容支架固定螺栓发生批量断裂。通过对断裂螺栓进行宏观观察、力学性能测试、金相检验、化学成分分析等,分析了其断裂原因。结果表明:螺栓的断裂为双向弯曲疲劳断裂;发生断裂的主要原因是电容支架与车架连接结构设计不当,导致结构松动,使螺栓受到弯曲交变应力作用;次要原因是螺纹表面脱碳,降低了螺栓的疲劳强度。

电容支架;螺栓;双向弯曲;疲劳断裂;连接结构

某客车公司生产的长12 m新能源客车,行驶到8 000 km左右时,电容支架固定螺栓发生批量断裂。螺栓断裂导致电容固定松动,整车电控系统异常,电源切断,整车无法行驶。

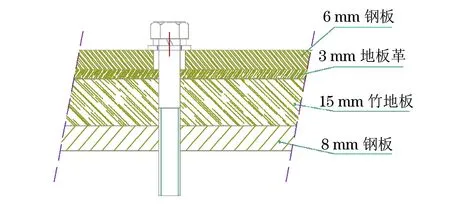

通过调查了解到,新能源客车一天需要运行260 km,行驶过程中有50 km颠簸路况。根据新能源客车的整体布局设计要求,电容必须安装在客车车身后部,电容质量为150 kg。电容是新能源客车主要的零部件构成部分,电容支架固定螺栓是固定电容的主要部件。电容支架在客车上的安装位置如图1所示,电容支架固定螺栓的安装示意图见图2。

图1 客车上的电容支架外观Fig.1 Appearance of the capacitor bracket of a passenger bus

图2 电容支架固定螺栓的安装图Fig.2 Installation drawing of the fixed bolts of the capacitor bracket

图2中,6 mm钢板为电容支架底板,整个支架通过4个M8 mm×40 mm螺栓(性能等级为8.8级)与车身底架8 mm钢板进行连接;在6 mm钢板与8 mm钢板之间有3 mm地板革和15 mm竹地板;车身底架8 mm钢板上的螺纹孔,是通过先钻直径6.5 mm的通孔,然后用丝锥攻丝加工出M8 mm螺纹孔得到的;最后安装螺栓,将电容支架固定。

为了查明该批螺栓的断裂原因,防止此类问题的再发生,笔者对其进行了理化检验和综合分析。

1 理化检验

1.1 宏观观察

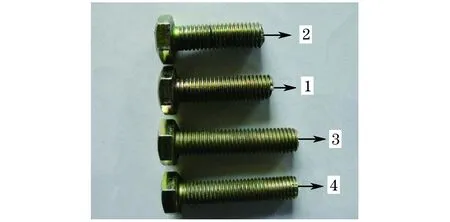

对两件断裂的电容支架固定螺栓进行了分析,这两件断裂的螺栓(图3中的1号、2号)分别是两台客车上的。同时对两件全新未使用的螺栓(图3中的3号、4号)也进行了理化检验,用以与失效螺栓进行比较分析。由于两件断裂螺栓的另一半断口卡在钢板内不易取出,因此无法对另一半进行分析。从断裂的螺栓残件来看,实际测得两件螺栓的断裂位置距端部距离分别为30,27 mm。从结构图上看,螺栓端部距8 mm钢板上部的距离为27.5 mm(查手册可知:平垫厚度为1.5 mm,弹垫厚度为2 mm)。由此可知螺栓的断裂位置正好位于8 mm钢板上边缘附近。

图3 4件螺栓的宏观形貌Fig.3 Macro morphology of the four bolts

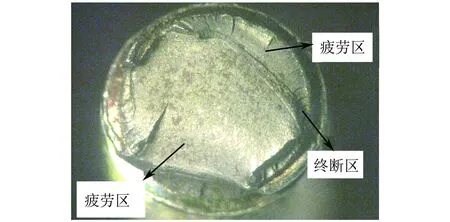

两件断裂螺栓残件头部下方的几扣螺纹可见有磨损和挤压痕迹。螺栓表面镀锌,无污损,无锈蚀,两件断裂螺栓的断口宏观形貌见图4~5。螺栓断口平整,断面无肉眼可见夹杂物,断口无陈旧裂纹。断面平整区隐约可见贝壳纹花样的疲劳弧线。疲劳纹从两侧螺纹牙底表面开始向心部扩展至最终断裂区,疲劳区占据整个断口的大部分区域,终断区面积很小,仅在靠近断口边缘处形成窄长的塑性撕裂区,螺栓断口具有双向弯曲疲劳断裂特征[1-2]。

图4 1号螺栓断口形貌Fig.4 Fracture morphology of the bolt 1

图5 2号螺栓断口形貌Fig.5 Fracture morphology of the bolt 2

1.2 力学性能测试

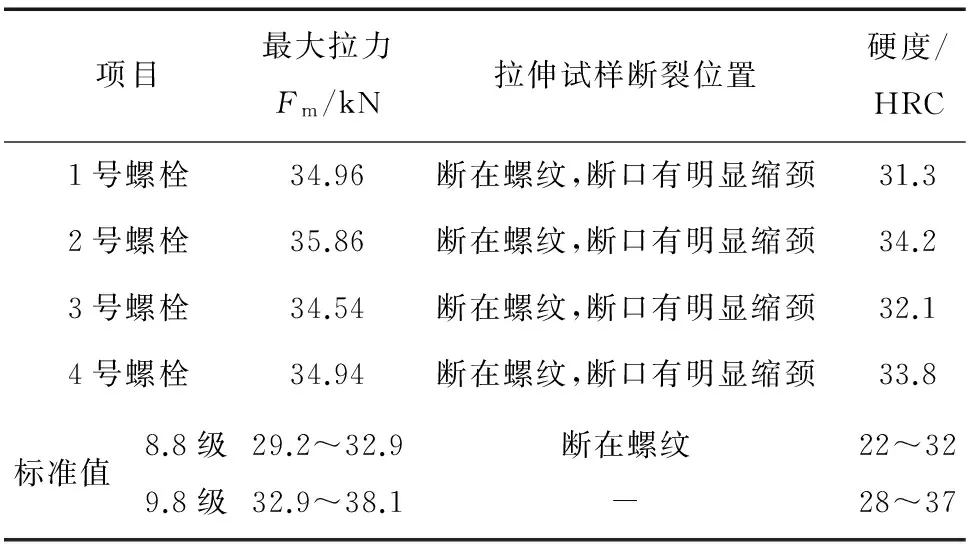

对4件螺栓进行了力学性能测试,结果如表1所示。由结果可知,螺栓的强度和硬度已经超出了GB/T 3098.1-2010《紧固件机械性能 螺栓、螺钉和螺柱》对8.8级螺栓的技术要求,达到了9.8级的要求。

表1 螺栓的力学性能测试结果Tab.1 Testing results of mechanical properties of the bolts

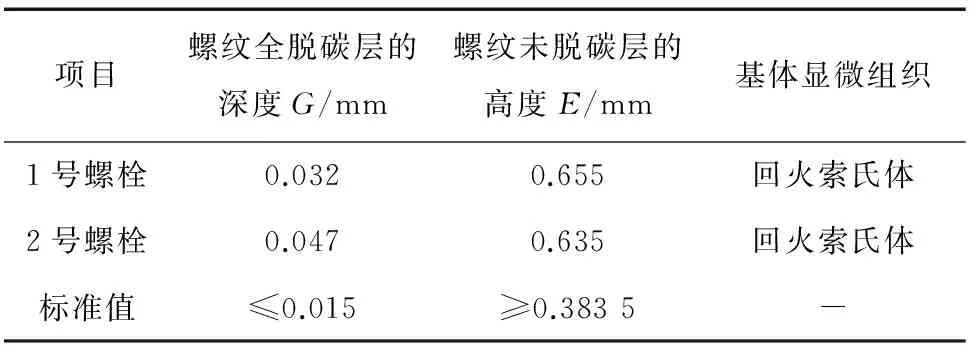

1.3 金相检验

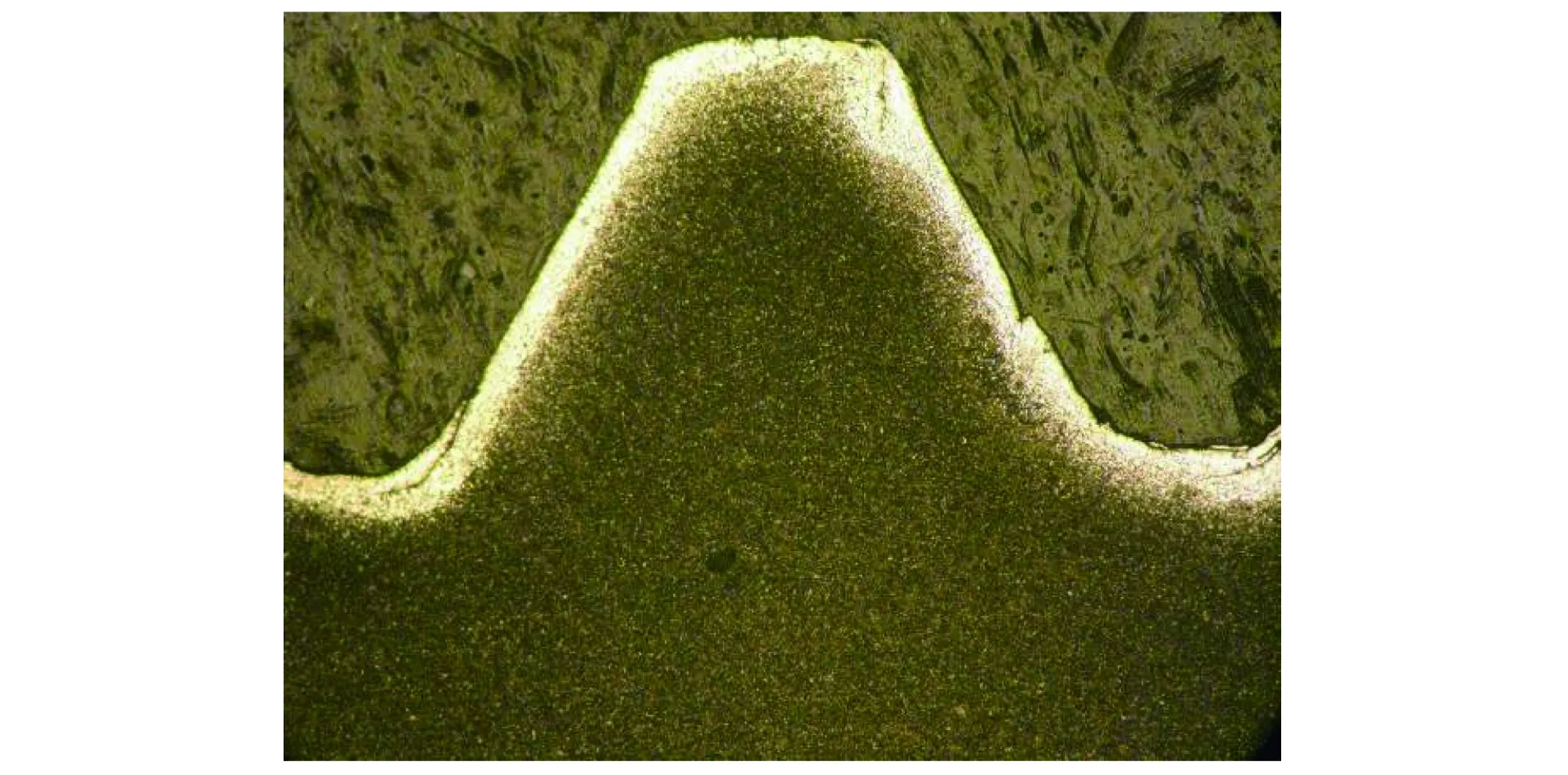

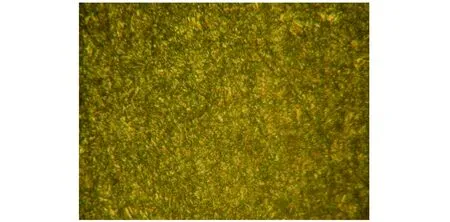

对两件断裂螺栓的脱碳层深度和基体显微组织进行了金相检验,结果如表2和图6~7所示。由检验结果可知,螺栓基体的显微组织正常,但全脱碳层的深度不符合GB/T 3098.1-2010的要求。

表2 断裂螺栓的金相检验结果Tab.2 Metallographic examination results of the fractured bolts

图6 1号螺纹脱碳形貌 50×Fig.6 Decarburization morphology at the screw of the bolt 1

图7 1号螺栓基体显微组织形貌 400×Fig.7 Microstructure morphology of matrix of the bolt 1

1.4 化学成分分析

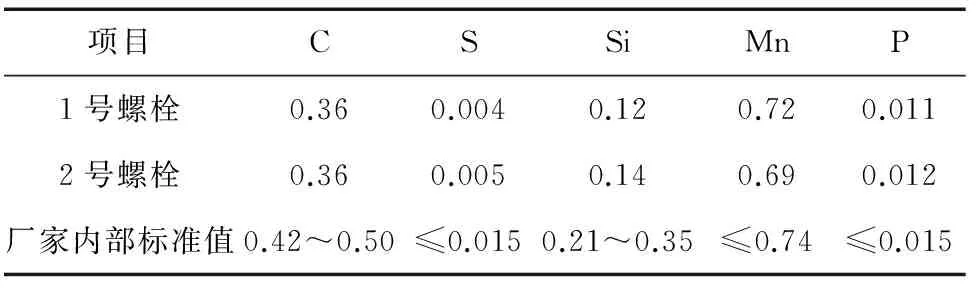

该螺栓材料为45钢,依据相应的实施细则和国家标准GB/T 20123-2006,GB/T 223.5-2008, GB/T 223.63-1988及GB/T 223.59-2008,对碳、硫、硅、锰、磷5种元素含量进行分析,结果见表3。从分析结果可见,除了碳、硅元素含量低于技术要求外,其余元素含量均符合技术要求。

表3 螺栓的化学成分(质量分数)Tab.3 Chemical compositions of the bolts (mass fraction) %

1.5 安装结构分析

从图2可见,电容支架为多层结构,6 mm钢板上的螺栓安装孔直径为12 mm,地板革、竹地板以及8 mm钢板上的螺纹孔,是通过先钻直径6.5 mm的通孔,然后用丝锥攻丝加工出M8 mm螺纹孔得到的。对8 mm直径的螺栓来说,6 mm钢板上的螺栓安装孔直径偏大,不利于被固定物的定位及螺栓紧固。

2 分析与讨论

从宏观形貌分析结果可知,螺栓断口为疲劳断口,疲劳裂纹从两侧螺纹牙底起源向心部扩展,说明螺栓断裂为双向弯曲疲劳断裂。金相检验结果显示,螺栓基体显微组织正常,但螺纹表面脱碳明显,全脱碳层深度超出标准要求。螺纹的脱碳会降低螺栓的疲劳强度,缩短螺栓的疲劳寿命[3-4]。

由图2可知,螺栓连接的结构不是刚性结构,其中存在竹地板、地板革等柔性结构。地板革老化和竹地板受潮变形都是不可避免的,因此不能保证螺栓始终处于紧固状况。在车辆行驶过程中,特别是在恶劣的路况条件下,如果没有其他方式定位,仅靠4个M8 mm×40 mm螺栓兼带有定位功能,并不能保证电容支架与车架之间不发生相对位移(或者说螺栓的定位能力不足)。如果位移发生,螺栓会受到弯曲交变应力。电容及电容支架总质量约150 kg,在车辆运行过程中必定会产生惯性力和振动。在复杂环境作用下,竹地板和地板革会老化变形,导致螺栓松动。螺栓松动又会增加电容和支架的惯性力,当这种振动和惯性力达到螺栓材料的屈服点附近时,就会导致螺栓快速破坏。因此导致螺栓发生疲劳断裂的主要作用力来源于螺栓松动,支架滑移给螺栓施加了弯曲交变应力。

3 结论及建议

螺栓断裂为双向弯曲疲劳断裂,断裂原因有两点。第一点主要原因为,电容支架与车架连接结构设计不当,非螺栓连接的稳定性结构,无法保证锁紧力矩的稳定维持,导致结构松动;同时电容支架产生滑移,承受后续冲击性脉动载荷时,螺栓会受到弯曲交变应力的作用而发生疲劳断裂。第二点次要原因为螺纹表面脱碳,降低了螺栓的疲劳强度。

建议整车设计人员进一步改善电容支架与车架的连接结构,结合电动车的发展趋势设计比较小巧的电容,减轻电容自身质量,同时质量部门也要注意检验螺栓的质量。

[1] 胡世炎.破断故障金相分析[M].北京:国防工业出版社,1979:233-235.

[2] 王荣.汽车螺栓断裂失效分析[J].理化检验-物理分册,2005,41(9):471-474.

[3] 严春莲,温娟,刘晓岚,等.吐丝机螺栓断裂的失效分析[J].理化检验-物理分册,2008,44(6):316-318.

[4] 吴继权,赵昆玉,沈创谦.40ACR高强螺栓断裂原因分析[J].理化检验-物理分册,2015,51(3):203-205.

Analysis on Fracture Reasons of the Capacitor Bracket Bolts of a New Energy Bus

DONG Xin-quan1, YANG Dong-mei2

(1. Dongfeng Xiangyang Touring Car Co., Ltd., Xiangyang 440100, China; 2. Hubei Mechanical and Electrical Research and Design Institute Co., Ltd., Wuhan 430070, China)

The capacitor bracket bolts of a new energy bus fractured. The fracture reasons of the bolts were analyzed by means of macroscopic observation, mechanical property testing, metallographic examination, chemical composition analysis, and so on. The results show that: the fracture mechanism of the bolts was biaxial bending fatigue fracture; the main reason of the fracture was that the design of the joint between the capacitor bracket and the frame was improper, which caused the loose structure and the bending alternating stress to the bolts; the minor reason was the decarburization on the surface of the screws, which decreased the fatigue strength of the bolts.

capacitor bracket; bolt; biaxial bending; fatigue fracture; joining structure

2016-06-14

董新权(1977-),男,工程师,主要从事汽车制造工作,70675512@qq.com。

10.11973/lhjy-wl201703016

TG142.1

B

1001-4012(2017)03-0214-03