45钢卸扣断裂原因分析

李秀杰, 魏丽晶(中国第一重型机械集团 大连加氢反应器制造有限公司, 大连 116113)

45钢卸扣断裂原因分析

李秀杰, 魏丽晶

(中国第一重型机械集团 大连加氢反应器制造有限公司, 大连 116113)

在吊装43.4 t容器过渡段的过程中,某吊装工具的卸扣发生了断裂。通过化学成分分析、断口形貌分析、金相检验、硬度测试等方法,对卸扣断裂的原因进行了分析。结果表明:卸扣断裂起源于表面的缺陷处,缺陷的存在及热处理工艺不当导致的组织分布不均匀、晶粒粗大、铁素体沿晶界析出是导致卸扣承载时断裂的主要原因。

45钢;卸扣;断裂;缺陷;热处理工艺

卸扣是索具的一种,国内市场上常用的卸扣按生产标准一般分为国标、美标和日标3类;按形式可分为弓形(欧米茄形)带母卸扣和D形(U形或直形)带母卸扣。卸扣材料常见的有碳钢、合金钢、不锈钢、高合金钢等。

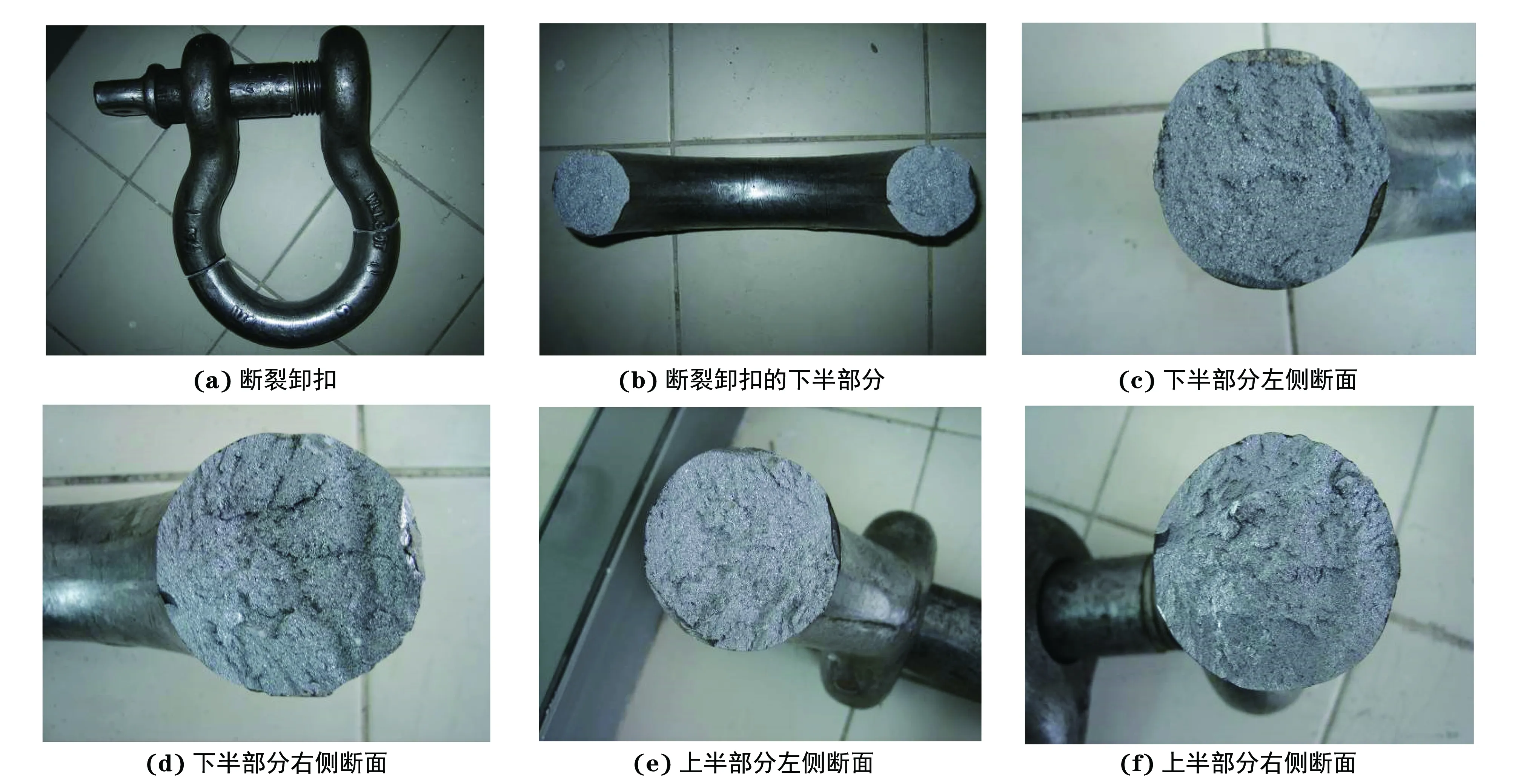

某弓形卸扣在吊装43.4 t容器过渡段的过程中发生了断裂,两个断口均位于卸扣拐点处,见图1。吊装过程中共用了两个卸扣,材料为45钢,单个卸扣额定载荷为35 t,规格为φ51 mm,销轴为W型(带环眼和台肩的螺纹销轴)。笔者通过化学成分分析、断口形貌分析、金相检验等方法对该卸扣进行失效分析,寻找断裂的原因,为该产品的改进提供参考,以提高卸扣在使用过程中的抗风险能力[1]。

1 卸扣的技术要求

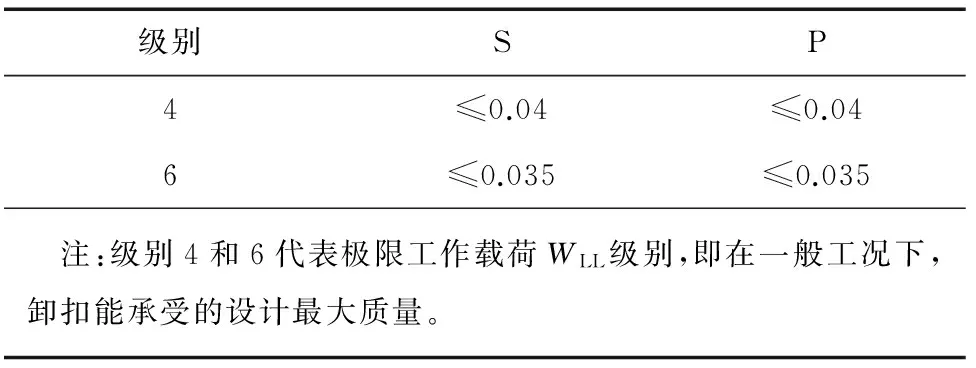

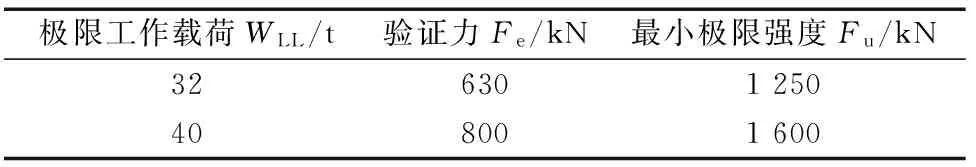

GB/T 25854-2010《一般起重用D形和弓形锻造卸扣》[2]和ISO 2415:2004《起重用锻造卸扣 D形弓形卸扣》对卸扣的化学成分、硬度、晶粒度、力学性能都有相应的规定,具体如表1~3所示。按照GB/T 6394-2002《金属平均晶粒度测定法》[3]中5.3截点法对卸扣材料晶粒度进行检验时,晶粒度应达到奥氏体5级或更细。

表1 卸扣的化学成分要求(质量分数)Tab.1 Chemical composition requirement of the shackle (mass fraction) %

表2 卸扣的硬度要求Tab.2 Hardness requirement of the shackle

表3 卸扣的力学性能要求Tab.3 Mechanical property requirement of the shackle

图1 断裂卸扣的宏观形貌Fig.1 Macro morphology of the fractured shackle:(a) the fractured shackle; (b) the lower part of the fractured shackle; (c) left fracture surface of the lower part;(d) right fracture surface of the lower part; (e) left fracture surface of the upper part; (f) right fracture surface of the upper part

2 理化检验

2.1 化学成分分析

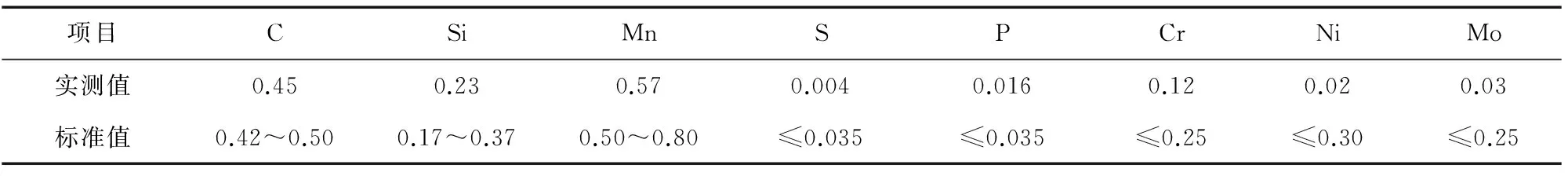

在断裂卸扣的断口附近取样进行化学成分分析,结果见表4。参照GB/T 699-2015《优质碳素结构钢》[4],可见该卸扣的化学成分满足45钢的要求。

2.2 断口形貌分析

利用扫描电镜(SEM)对图1(c)卸扣断口的微观形貌进行观察[5],结果见图2。从图2(a)中可以看出断口起裂源处有缺陷,对缺陷处进行形貌观察,结果见图2(b)~(e)。从图2(b)可以看出卸扣经历了3次断裂过程:首先Ⅰ区缺陷为最初形成的,存在时间最长,从图2(c)可以看出该区氧化较严重,表面覆盖着大量的氧化物;Ⅱ区为二次断裂,由Ⅰ区断裂扩展到Ⅱ区,经历时间比Ⅰ区要短,从图2(d)中可见氧化物相对少些;Ⅲ区为最后断裂部位,从未被氧化的晶粒内部发生了解理脆性断裂,见图2(e)。

表4 断裂卸扣的化学成分分析结果(质量分数)Tab.4 Analysis results of chemical compositions of the fractured shackle (mass fraction) %

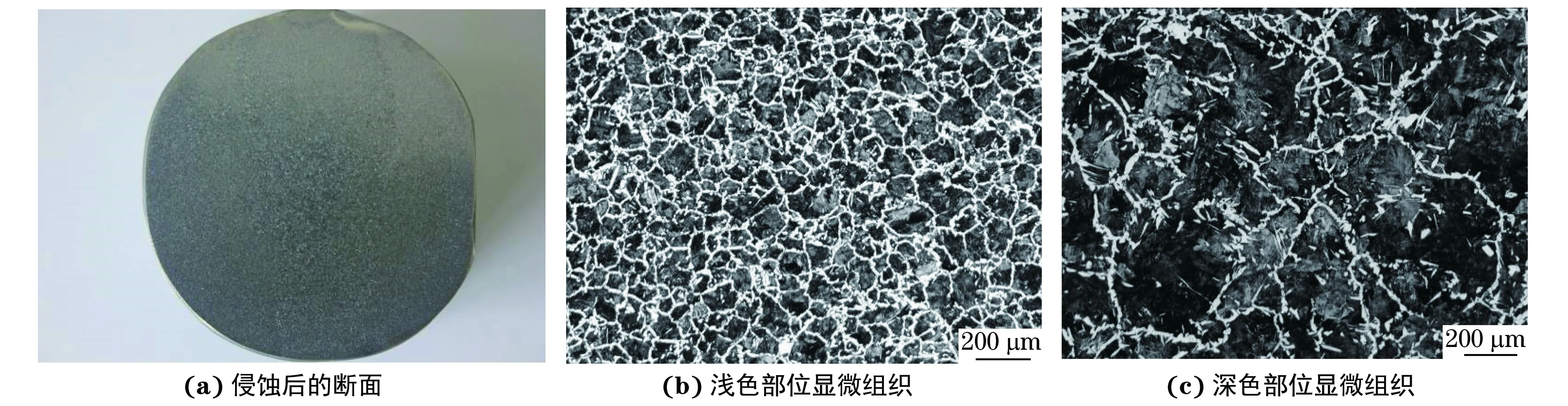

图3 断裂卸扣的显微组织形貌Fig.3 Microstructure morphology of the fractured shackle: (a) fracture surface after corrosion; (b) microstructure of the light region; (c) microstructure of the dark region

2.3 金相检验

2.3.1 显微组织

利用金相显微镜对另一断口表面进行显微组织观察,结果如图3所示。从图3(a)可以看出,经过侵蚀后断口表面的颜色不均匀,中间颜色深,两边颜色浅,说明整个断口的组织分布不均匀。对各区组织放大50倍进行观察,可见颜色略浅的部位为细晶区,颜色略深的部位为粗晶区。细晶区的显微组织为珠光体+沿晶界析出的先共析铁素体,如图3(b)所示;粗晶区的显微组织亦为珠光体+沿晶界析出的先共析铁素体,且具有轻微的魏氏组织形貌,如图3(c)所示。基体组织为珠光体+网状分布的铁素体,属于锻造组织,网状铁素体(及部分魏氏组织)对吊装用卸扣而言应为不正常组织,表明卸扣锻件未按技术要求进行适当的热处理。

2.3.2 晶粒度

按照GB/T 6394-2002截点法检验图3(b),(c)中显微组织的晶粒度,结果分别为4.5级和1.5级。可见细晶区和粗晶区的晶粒度均不满足标准中5级或更细等级的要求。

图4 断裂卸扣的硬度测试Fig.4 Hardness testing of the fractured shackle

2.4 硬度测试

对断裂卸扣进行布氏硬度测试,见图4,结果为206 HB和208 HB,可见卸扣的硬度满足技术要求。

2.5 力学性能测试

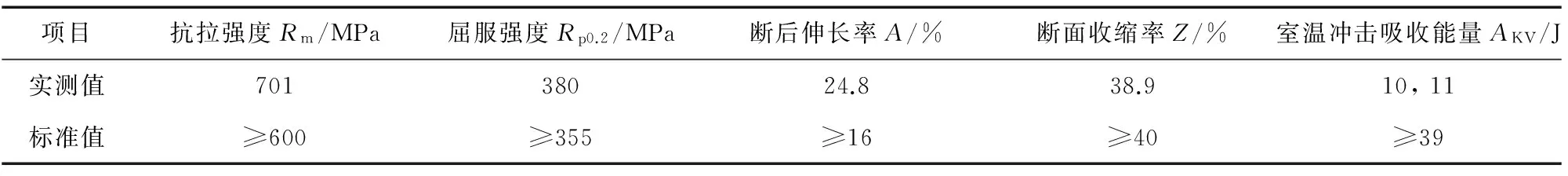

对断裂卸扣进行拉伸性能和冲击性能测试,判定材料的力学性能是否满足要求。试验结果见表5,可以看出,卸扣的拉伸性能满足45钢的要求,但冲击吸收能量只有10 J左右,不满足要求。这与卸扣的显微组织不均匀、晶粒粗大有直接关系。

表5 断裂卸扣的力学性能试验结果Tab.5 Testing results of mechanical properties of the fractured shackle

3 分析与讨论

通过以上分析可以看出,45钢卸扣的化学成分、室温拉伸性能和硬度都满足要求,但冲击性能低于要求,整个试样断口的组织分布不均匀。正常基体组织应为珠光体+铁素体,而现有网状铁素体(及部分魏氏组织)对吊装用卸扣而言为不正常组织,表明卸扣锻件未按标准技术要求进行适当的热处理。通过扫描电镜还观察到卸扣断口起裂处有缺陷,说明卸扣材料存在质量问题。

4 结论及建议

卸扣断口处的缺陷、组织分布不均匀、热处理不当等因素导致卸扣的实际承载能力和安全性能大大降低,而缺陷的存在是导致卸扣承载时断裂的主要原因。上述分析表明,此卸扣存在严重的质量问题,在使用卸扣前应仔细检验。卸扣表面应光滑平整,不得有裂纹、锐边和过烧等缺陷。

[1] 傅国如,张峥. 失效分析技术[J].理化检验-物理分册,2005,41(5):318-323.

[2] GB/T 25854-2010 一般起重用D形和弓形锻造卸扣[S].

[3] GB/T 6394-2002 金属平均晶粒度测定法[S].

[4] GB/T 699-2015 优质碳素结构钢[S].

[5] 钟培道.断裂失效分析[J].理化检验-物理分册,2005,41(10):375-378.

Analysis on Fracture Reasons of the 45 Steel Shackle

LI Xiu-jie, WEI Li-jing

(CFHI Dalian Hydrogenation Reactor Co., Ltd., Dalian 116113, China)

In the process of hoisting 43.4 tons transition section of a container, the shackle of a lifting tool fractured. Through the chemical composition analysis, fracture morphology analysis, metallographic examination, hardness testing and so on, the fracture reasons of the shackle were analyzed. The results show that: the fracture of the shackle originated from the defects on the surface; in addition, the improper heat treatment process led to the inhomogeneous structure distribution, coarse grains, and ferrite precipitation along the boundary; these were the main reasons leading to the shackle fracture during the loading.

45 steel; shackle; fracture; defect; heat treatment process

2016-01-29

李秀杰(1966-),女,高级工程师,学士,主要从事焊接和理化检验方面的工作和研究,li.xj@cfhi.com。

10.11973/lhjy-wl201703018

TG115.2

B

1001-4012(2017)03-0221-04