球铁铸件加工面变色原因分析

张 锦, 杨金龙, 马荣华(共享装备股份有限公司 检测中心, 银川 750021)

球铁铸件加工面变色原因分析

张 锦, 杨金龙, 马荣华

(共享装备股份有限公司 检测中心, 银川 750021)

某些球铁铸件产品加工后,发现冒口下方变色。对其进行金相检验、力学性能测试、化学成分分析等,以确定球铁铸件变色原因。结果表明:球铁铸件冒口下方发生变色,主要有球化不良、絮状石墨和石墨球聚集、成串分布的形态;球化不良、絮状石墨主要是由球化元素少或已被消耗、石墨球数量少等造成,而石墨球聚集、成串分布是由碳当量偏高造成的石墨漂浮现象。

球铁铸件;变色;球化元素;碳当量

在球铁铸件产品的生产过程中,要求加工面光泽一致,没有色差。这一要求在生产检测规范中被严格执行,一旦发生变色,根据变色程度的要求,铸件有可能报废,造成一定的经济损失。

某些球铁铸件加工面冒口下方出现变色现象,主要有球化不良、絮状石墨和石墨球聚集、成串分布的形态。笔者通过金相检验、力学性能测试、化学成分分析等方法,分析其变色原因,以改进球铁铸件的质量,减少经济损失。

1 理化检验

1.1 加工面变色件

1.1.1 金相检验

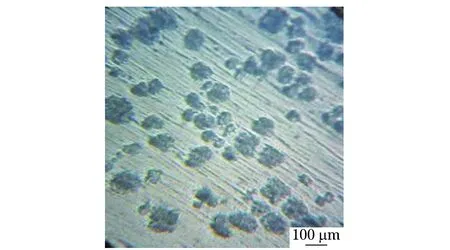

观察铸件冒口下方变色部位,发现变色部位有灰墨色斑点,见图1。从变色部位取样,使用图像分析仪对变色部位进行检测拍照,发现有球化不良及少量絮状石墨,见图2~3。图4为某铸件冒口下方加工后严重变色部位的宏观形貌,从变色部位取样,经金相检验显示该处石墨呈絮状,见图5[1]。

图1 冒口下方灰墨色斑点形貌Fig.1 Morphology of the grey ink spots under the riser

图2 球化不良形貌Fig.2 Morphology of the poor spheroidization

图3 少量絮状石墨形貌Fig.3 Morphology of a small amount of flocculent graphite

图4 冒口下方变色形貌Fig.4 Discoloration morphology under the riser

图5 大量絮状石墨形貌Fig.5 Morphology of a large amount of flocculent graphite

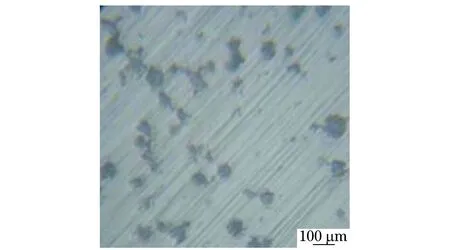

图6所示为球铁冒口加工面变色部位的灰黑斑形貌,对表面进行金相检验发现石墨含量较高,石墨密集区石墨聚集变形、成串分布,见图7~8。

图6 冒口下方灰黑斑形貌Fig.6 Morphology of the grey black spots under the riser

图7 石墨球聚集形貌Fig.7 Morphology of the aggregated nodular graphite

图8 石墨成串形貌Fig.8 Morphology of bunching graphite

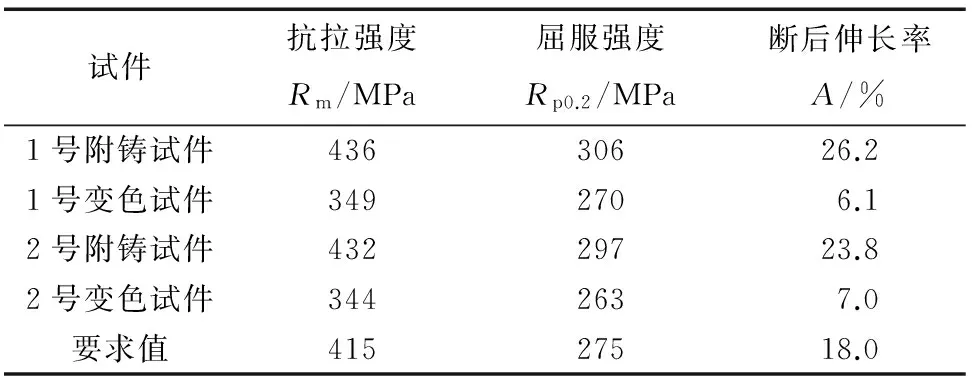

1.1.2 力学性能测试

对铸件表面抛磨后,使用便携式金相显微镜进行检验,发现有因球化不良、絮状石墨造成的变色件。对两个变色报废件及其附铸试块取样进行力学性能测试,结果如表1所示,可见变色件的力学性能偏低,尤其是断后伸长率明显下降,而附铸试块没有变色,力学性能合格。

石墨聚集、成串分布的变色件,在保证产品尺寸加工余量内往下加工,之后进行金相检验,变色现象均有好转而没有废件,因此没有钻取试件进行力学性能测试。

表1 附铸试件及变色试件的力学性能Tab.1 Mechanical properties of the attaching specimens and allochroic specimens

1.1.3 化学成分分析

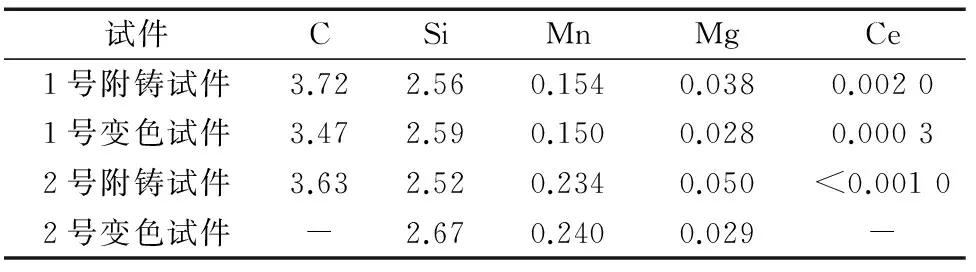

从1号变色报废件球化不良、絮状石墨变色部位钻取试件,进行化学成分分析并与附铸试件的化学成分进行比较,结果见表2。表2中所列的为试件的主要元素成分,其他元素如硫、磷、钛等也进行了成分分析,因变色试件与附铸试件的差异较小没有列入表中。由表2可见,变色部位球化元素镁含量明显低于附铸试件的镁含量,说明变色部位球化元素镁消耗较大。

表2 附铸试件及变色试件的化学成分(质量分数)Tab.2 Chemical compositions of the attaching specimens and allochroic specimens (mass) %

1.2 附铸试件

对以上加工面呈现球化不良、絮状石墨和石墨聚集、成串分布的冒口,分别测试主要化学成分、附铸试件力学性能和显微组织中的石墨数量,并将其与某段时间所有铸件的平均值进行对比。

1.2.1 化学成分分析

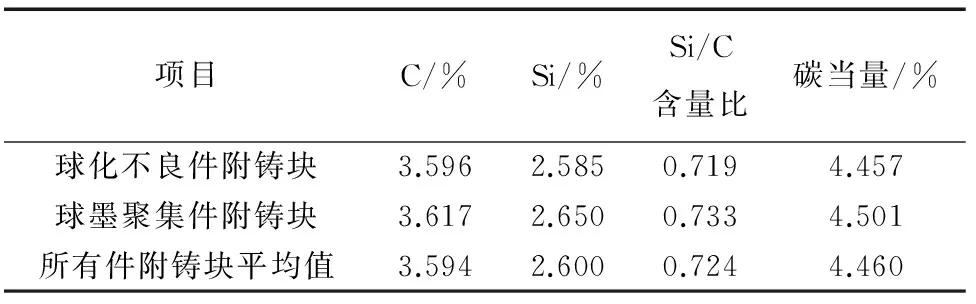

表3为各类石墨形态附铸铸块的主要化学成分对比,由结果可见,球化不良附铸试块的主要成分与平均值差异不大,硅碳含量比稍低于平均值,球化聚集件的碳、硅含量偏高,硅碳含量比较高,碳当量比平均值高。

表3 各类石墨形态铸件的主要化学成分(质量分数)Tab.3 Major chemical components of various types of graphite castings (mass)

1.2.2 力学性能测试和石墨数量测定

表4为各类石墨形态铸件附铸试件的主要力学性能及显微组织中的石墨数量,结果表明附铸试件的力学性能差异不大,但球化不良件的石墨数量低于平均值,石墨聚集件的石墨数量则较高。

表4 附铸试件的力学性能及石墨数量Tab.4 Mechanical properties and the graphite number of the attaching specimens

2 分析与讨论

2.1 理化检验结果分析

根据以上结果可以看出,因球化不良、絮状石墨造成的变色件的力学性能均发生恶化,特别是断后伸长率明显下降,材料塑性明显降低。从化学成分分析结果来看,变色部位的球化元素镁含量偏低,硅与碳的含量比低于均值;球化聚集、成串分布造成变色的主要原因是,碳当量偏高,石墨数量较多,但因其没有报废件,未对变色部位进行力学性能测试等。

2.2 加工面变色原因分析

经查阅资料,可能导致冒口下方加工面球化不良、产生絮状石墨并且变色的主要因素有以下几点[2-4]。

(1) 孕育剂颗粒不均匀、加入方式不当等造成硅含量不均匀,导致其偏低或偏高。

(2) 铁液处理温度过高或过低,温度过高会导致球化剂作用激烈,氧化、球化元素烧损而消耗;温度过低,则球化剂易在包底冻结。

(3) 铁液中有阻碍球化、恶化石墨形态的元素,如钛、铈等。铁液中硫含量过低,球化剂加入量较少,球状石墨结晶核心少,球化衰退快。但从化学成分分析结果来看,这些元素均没有发现异常。

(4) 球化处理是使铁液凝固时产生过冷,以形成足够的石墨核心,形成球状石墨;孕育处理也是为了造成液体局部碳过饱和,并起到脱氧和增加外来结晶核心的作用。如果铁液冷却速率过低,会造成石墨晶核熔解,铁液再度氧化,使石墨生长结构遭到破坏。铁液凝固时间延长会加剧元素偏析,由于石墨密度小,石墨晶核上浮,石墨球易遭受磨损破坏;另一方面石墨球内应力达到突破奥氏体边界束缚力时,石墨容易开裂,石墨晶核在铁液中时有时无,不断重熔与开裂,使石墨畸变。

(5) 变色件附铸试块力学性能合格,说明附铸块体积小,冷却快,球化元素消耗少,不易发生变色。

球墨聚集、成串造成的变色应属于石墨漂浮,实际检验中发现该现象多出现在冒口下方。结合检验结果,经查阅资料,发现石墨漂浮多出现在铸件上表面、浇道或热节部位,变色部位的石墨数量比其他部位的多3~7倍,因此造成石墨漂浮的主要原因是碳当量偏高[5]。

过共晶的铁液冷却到液相线以下时,开始在液相中析出小石墨球。随着温度的下降,石墨球逐渐长大,在共晶转变时已经具有相当大的尺寸,这时石墨球周围还没有奥氏体圈产生。由于石墨的比重小,加上镁蒸汽泡上浮时的带动作用,使部分石墨球上浮至铸件上表面聚集,随后在共晶转变时迅速长大,因此形成石墨漂浮现象。

3 结论及建议

(1) 某球铁铸件加工后冒口下方发生变色,经金相检验发现其形貌表现为球化不良、絮状石墨和石墨聚集、成串分布两种形式。

(2) 球化不良、絮状石墨的变色铸件中,没有发现其他阻碍石墨球化的元素,如钛、铈、硫、磷等。产生球化不良、絮状石墨的主要原因是球化元素加入较少或消耗、损失较多,造成球化衰退,如球化元素镁含量低等。也有可能是因为浇铸温度偏高,热节部位冷却速率慢,造成球化元素镁消耗过多,或孕育处理中结晶核心偏少。

(3) 石墨聚集、成串分布造成冒口下方加工后变色的主要原因是碳当量偏高。

(4) 建议确保铁液的主要化学成分稳定控制,特别是球化元素镁含量必须控制在0.04%~0.06%(质量分数,下同);严格按工艺控制铁液浇铸温度和浇铸时间,确保球化元素消耗少、球化效果良好;稳定球化处理及孕育处理工艺,确保石墨球个数大于120个/mm2,避免产生球化不良、絮状石墨变色件;严格控制铁液碳当量小于4.5%,避免产生石墨聚集、成串分布造成的变色。

[1] 杨周斌.球墨铸铁金相缺陷分析[J].理化检验-物理分册,2006,42(11):588-589.

[2] 徐建林.球墨铸铁球化不良和衰退的仿真研究[J].材料开发与应用,2003,18(4):1-4.

[3] 赵书城.对球铁石墨畸变的认识[J].现代铸铁,2004,24(1):20-23.

[4] 魏家鹏,潘宏歌.球墨铸件球化衰退的分析与处理[J].金属铸锻焊技术,2009(10):152-153.

[5] 熊英,周友松.球墨铸铁石墨开花问题的分析与防止[J].金属加工(热加工),2007(3):65-67.

Analysis on Discoloration Reasons of Processing Surface of Ductile Iron Castings

ZHANG Jin, YANG Jin-long, MA Rong-hua

(Test Center, Shared Equipment Co., Ltd., Yinchuan 750021, China)

The discoloration was found below the risers of the ductile iron castings after the processing of the products. The discoloration reasons of ductile iron castings were searched through metallographic examination, mechanical property testing, chemical composition analysis and so on. The results show that: the color below the risers of ductile iron castings changed, and it had the morphology of poor spheroidization, flocculent graphite, aggregation and cluster distribution of graphite nodules; the poor spheroidization and flocculent graphite were produced mainly because of less or exhausted spheroidal elements and less graphite nodules; while the aggregation and cluster distribution of graphite nodules were the graphite floating phenomenon due to the high carbon equivalent.

ductile iron casting; discoloration; spheroidized element; carbon equivalent

2016-04-15

张 锦(1965-),女,高级工程师,学士,主要从事理化检验分析工作,zhangjin2007@yeah.net。

10.11973/lhjy-wl201703017

TG142.1

B

1001-4012(2017)03-0217-04