越野车辆制动摩擦片异常磨损问题研究与改进

司小云 何缨 马文伦 郭万富 张占峰

(中国第一汽车股份有限公司技术中心,长春 130011)

越野车辆制动摩擦片异常磨损问题研究与改进

司小云 何缨 马文伦 郭万富 张占峰

(中国第一汽车股份有限公司技术中心,长春 130011)

以某越野车为研究对象,针对其在可靠性试验中出现的制动器摩擦片异常磨损问题,通过采集试验场制动过程数据建立制动载荷谱,确定故障原因为制动阀结构不合理导致前、后轮制动气压产生压差。在此基础上通过改进制动阀下腔活塞结构,开发了新型零压差制动阀。台架试验和道路试验结果表明,优化后异常磨损现象得到良好改善。

1 前言

摩擦片作为制动系统的重要组成部件,直接影响到车辆制动性能的优劣。在车辆可靠性试验过程中,经常出现制动摩擦片异常磨损的问题,汪桂金[1]等人对客车前、后制动器摩擦片磨损不均现象进行了分析,认为制动力分配不均和制动时间的不协调是导致异常磨损的主要原因。本文通过制动性能载荷谱采集、数据分析、理论计算和结构优化解决了越野车辆制动摩擦片异常磨损的问题,可为制动系统开发工作提供一定的参考。

2 制动摩擦片异常磨损问题

2.1 问题描述

某型越野车辆在山区、强化及越野路面可靠性试验过程中,行驶里程达到8 000 km时,出现前、后轮制动器摩擦片磨损不均匀,后轮摩擦片磨损过快、脱落等异常磨损,如图1所示。

图1 摩擦片异常磨损情况

由图1可以看出:部分制动摩擦片的摩擦材料被磨损并完全消失,未能及时被发现并更换,导致后续制动过程中摩擦片钢背板与制动盘直接接触摩擦,制动盘摩擦表面亦可能遭受一定程度损坏;部分摩擦片出现摩擦材料脱落的情况,局部露出制动摩擦片钢背板。

同时在车辆维修保养过程中,测量车辆前、后轮制动器摩擦片摩擦材料的磨损量,可直观地发现其磨损不均匀,后轮摩擦片的磨损明显快于前轮,且其磨损量为前轮摩擦片磨损量的2~3倍,如表1所示,其中,摩擦材料极限磨损厚度为21 mm,“左上”“左下”“右上”“右下”为摩擦片测量点。

表1 前、后轮制动器摩擦片磨损量 mm

2.2 试验场可靠性试验路面制动工况载荷谱采集

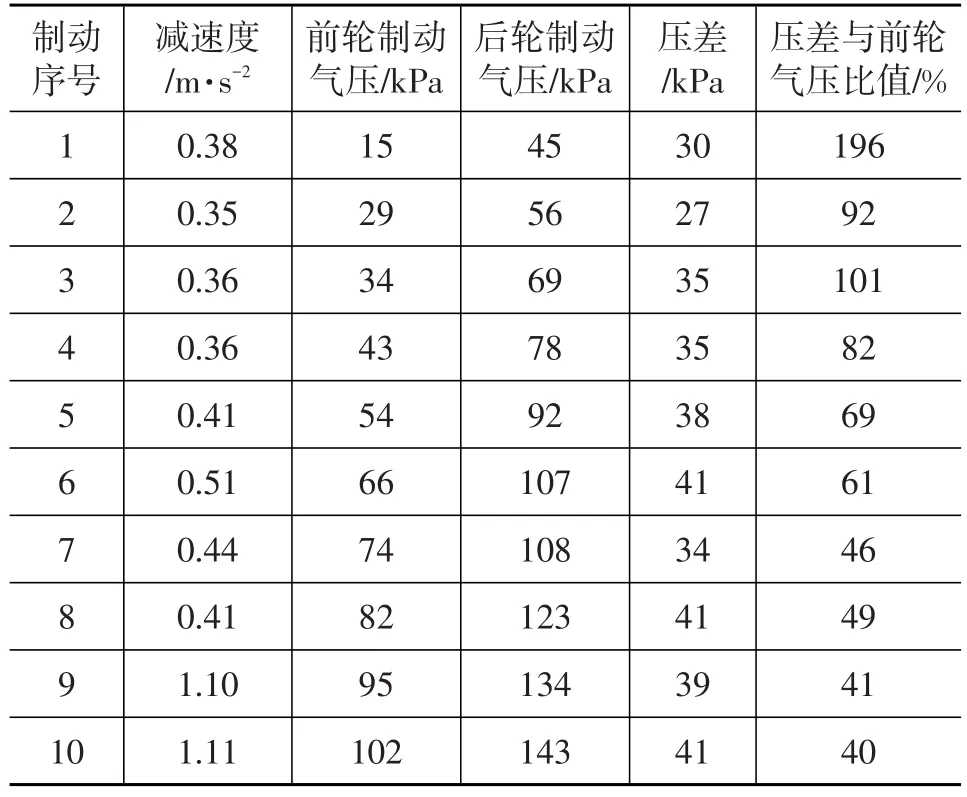

根据试验场可靠性试验路面制动工况负荷率统计结果,车辆试验过程中,制动时间占总试验时间的比例为18%。通过采集试验过程中制动工况的制动气压(见图2)可以发现,可靠性试验过程中95%以上的制动工况为制动气压低于150 kPa的小气压制动,最频繁的制动气压集中在约100 kPa。

图2 车辆制动气压统计示意

试验过程中对强化路面、越野路面及山区路面分别采集1个循环的制动工况下制动气压数据,如表2~表4所示,可以发现,在3种不同试验路面中,任意不同制动强度的制动工况下,前轮制动气压均明显小于后轮制动气压,气压差与前轮气压比值达到40%~196%,依据制动器摩擦片磨损量常用的衡量指标判断,该气压差值将使摩擦片的磨损情况产生巨大差异。

2.3 摩擦片磨损量的衡量指标

制动器摩擦片的磨损与摩擦副的材质、表面加工情况、温度、压力以及相对滑磨速度等多种因素有关。同一车辆前、后轮制动器及摩擦片规格相同的条件下,对于盘式制动器,可采用摩擦片与制动盘间的平均压力qp作为衡量磨损量的指标[2]:

根据FAO和联合国与世界贸易组织下属机构ITC官方网站公布的历史数据,我们可以把世界和中国甘薯贸易大致分为3个阶段.

式中,N为摩擦片与制动盘间的法向力;A为摩擦片的摩擦面积。

表2 越野路面制动气压数据

表3 强化路面制动气压数据

表4 山区路面制动气压数据

对于盘式制动器,N由制动器结构参数及车辆制动工况下的制动气压组成的经验公式决定:

式中,S为气室有效面积,本文中前、后轮制动气室规格一致,有效面积相同;P为前、后制动回路制动气室气压;i为制动器杠杆比,本文中前、后轮制动器规格一致,制动器杠杆比相同。

根据表2~表4中的数据值及气压差与前轮气压比值结合式(1)、式(2)可知,前、后制动摩擦片的磨损量差距将达到40%~196%。

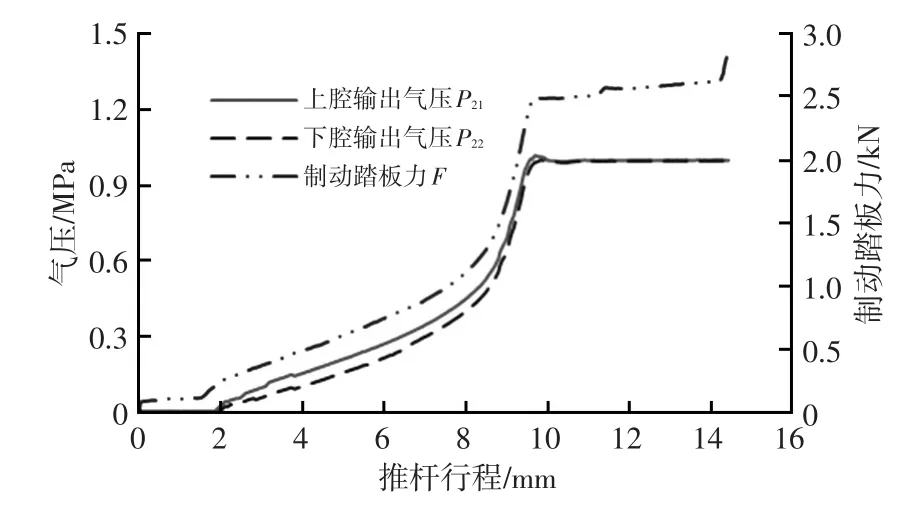

2.4 前、后轮制动气压差产生的原因

该车型制动控制系统原理见图3,车辆后轮继动阀输入输出比例为1:1,可知车辆前、后轮制动压力差值是由车辆匹配的制动阀总成输入输出特性决定的,通过台架实测出该制动阀总成的静特性曲线如图4所示。其中,制动阀总成上、下腔输出气压P21、P22分别用于控制车辆后制动回路和前制动回路制动动作。由图4可知,制动阀总成输出气压低于600 kPa时,该制动阀总成上、下腔的输出气压最大差值ΔP≈50 kPa,与表2~表4中的数据相吻合,证明了摩擦片磨损不均匀的原因为制动阀总成上、下腔输出气压存在压差,导致车辆前、后制动回路制动气压相差较大。

图3 车辆行车制动系统示意

图4 制动阀总成静特性曲线

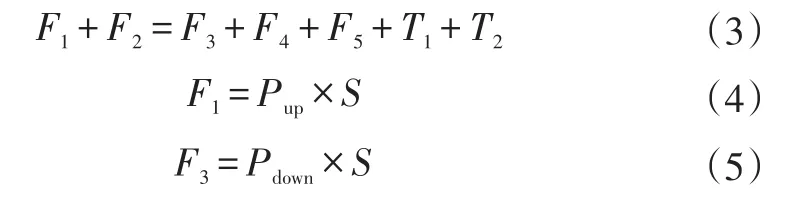

2.5 制动阀总成输出特性理论分析

图5 制动阀总成内部结构

制动阀总成气压输出达到稳定状态时,中活塞在上述力的作用下处于受力平衡状态[3]:

实测得到T1=20 N、T2=23 N,中活塞及下腔阀门各处受力面积均已知,模拟表2~表4中采集的可靠性路面小制动工况的制动气压数据,假设某一制动工况下,上腔输出气压Pup=150 kPa,由式(3)~式(5)分别求得下腔输出气压Pdown=98.3 kPa,制动阀上、下腔输出气压差ΔP=Pup-Pdown=51.7 kPa,可知该型制动阀理论计算得出的上、下腔输出气压差值与表2~表4中车辆可靠性试验过程中的压差采集数据及图4中实测差值数据相吻合,进一步证明了车辆前、后轮盘式制动器摩擦片磨损不均匀原因为制动阀总成上、下腔输出气压存在压差。

3 优化改进措施

3.1 结构改进

由2.5节的分析可知,上、下腔压差产生的主要原因是作用力F2、F4、F5、T1、T2的影响,改进措施(见图6)为:在上活塞底部增加活塞顶杆及驱动弹簧并连接至中活塞上表面,在上活塞下行的过程中,上活塞直接施加额外的力F6作用于中活塞上表面以平衡T1、T2、F4;同时在下腔阀门下部增加密封结构,并优化中活塞与下腔阀门的配合尺寸消除F2、F5的作用,最终使F2≈0,F5为0。

图6 制动阀总成优化改进结构

3.2 优化后压差计算

制动阀总成优化后,气压输出达到稳定状态,中活塞在图5、图6所示全部力的作用下处于受力平衡状态:

已知F2≈0、F6=T1+T2+F4,由式(6)可得F1=F3,结合式(4)、式(5)可得Pup=Pdown,达到优化改进目标。

4 试验验证

优化改进后的制动阀总成理论上上、下腔制动气压压差为0,通过台架试验及实车试验进行验证。

4.1 台架试验验证

改进后的制动阀总成特性曲线如图7所示,由图7可知,全气压范围内,该制动阀总成上、下腔的输出气压曲线接近重合,上、下腔输出气压差值ΔP≈0。

图7 改进后制动阀总成静特性曲线

4.2 道路试验验证

将该制动阀总成换装到故障车辆上,在同样的可靠性试验路面工况下,采集的制动气压数据如表5所示,对比表2可知,在可靠性试验过程中,车辆前、后桥的制动气压差不超过5 kPa,可忽略。经过约8 000 km类似可靠性试验后,测得摩擦片磨损数据如表6所示,与表1对比发现,车辆前、后轮摩擦片磨损量趋于一致,后轮摩擦片磨损过快及异常磨损的故障消除。

表5 制动阀结构优化后越野路面制动气压

表6 制动阀结构优化后制动器摩擦片磨损量 mm

5 结束语

本文针对车辆前、后轮盘式制动器摩擦片磨损不均匀,后轮摩擦片磨损过快、摩擦材料脱落等异常磨损问题,对制动阀内部结构、活塞受力情况进行了理论分析并对制动载荷数据进行采集,明确了故障原因为制动阀上、下腔输出气压存在压差。通过制动阀总成内部结构的改进优化,开发出新型零压差制动阀,消除了上、下腔输出气压压差,达到改进目标。理论计算及试验验证表明,该新型零压差制动阀总成能够解决车辆出现的制动摩擦片异常磨损故障问题。

1 汪桂金,刘文虎,孙克亮.客车盘式制动器摩擦片前后磨损不均的分析.客车技术与研究,2015(8):4~54.

2 刘维信.汽车设计.北京:清华大学出版社,2001.

3 沈言行.气制动工作阀类的静特性计算.汽车技术,1981(7):2~12.

(责任编辑 斛 畔)

修改稿收到日期为2016年10月24日。

Study and Improvement of the Abnormal Wear of Braking Friction Plate for Off-road Vehicles

Si Xiaoyun,He Ying,Ma Wenlun,Guo Wanfu,Zhang Zhanfeng

(China FAW Corporation Limited R&D Center,Changchun 130011)

This paper studies the abnormal wear of brake friction plate in the reliability tests for an off-road vehicle.By collecting the data in braking on the proving ground to establish braking load spectrum,we conclude that the abnormal wear is caused by air pressure difference between the front brake and the rear brake resulting from improper structure of the brake valve.On this basis,by optimizing the piston structure of the brake valve lower chamber,we develop a new brake valve featuring zero pressure difference.Bench test and road test results show that,with optimization,the abnormal wear of brake friction plate is eliminated.

Friction plate,Brake valve,Abnormal wear

摩擦片 制动阀 异常磨损

U461.3

A

1000-3703(2017)02-0034-04