48V微混系统降低油耗策略分析

王震 哈迪 张威威 马小建

(泛亚汽车技术中心有限公司,上海 201201)

48V微混系统降低油耗策略分析

王震 哈迪 张威威 马小建

(泛亚汽车技术中心有限公司,上海 201201)

本文通过对比了传统12V起停系统和48V微混系统的特点,分析了48V微混系统的油耗控制策略。为评估了48V微混系统各控制策略对油耗的影响,在某搭载1L增压汽油机的样车上,基于NEDC工况循环进行了48V微混系统试验验证。结果表明,48V微混系统比传统12V起停系统降低了10.1%的油耗,试验油耗平均值为4.868 L/100 km,满足了第四阶段油耗目标。

1 前言

现阶段最严苛的第四阶段燃油消耗标准于2016年开始实施,乘用车企业平均燃料消耗值(CAFC)将逐年递减,至2020年所有乘用车企业必须满足平均燃料消耗量5 L/100 km的要求,而由于现有技术很难满足第四阶段油耗标准,所以国内各整车厂都在积极地寻找解决方案。48V微混系统以其低成本、高节油性能得到了各整车厂及电喷供应商的认同,与电机驱动的强混电动车相比,从技术角度来说,48V微混系统车辆依靠发动机驱动,电机主要提供助力和能量回收,结构相对简单;从安全角度来说,48V微混系统车辆对电机功率要求较低,可使用中等大小的电压值,安全成本低。

本文基于传统12V起停系统与48V微混系统的特点,针对48V微混系统特有的控制策略进行了分析,并在国Ⅴ排放法规的NEDC(4个ECE+1个EUDC)循环中测试了两种系统的油耗。

2 48V微混系统架构

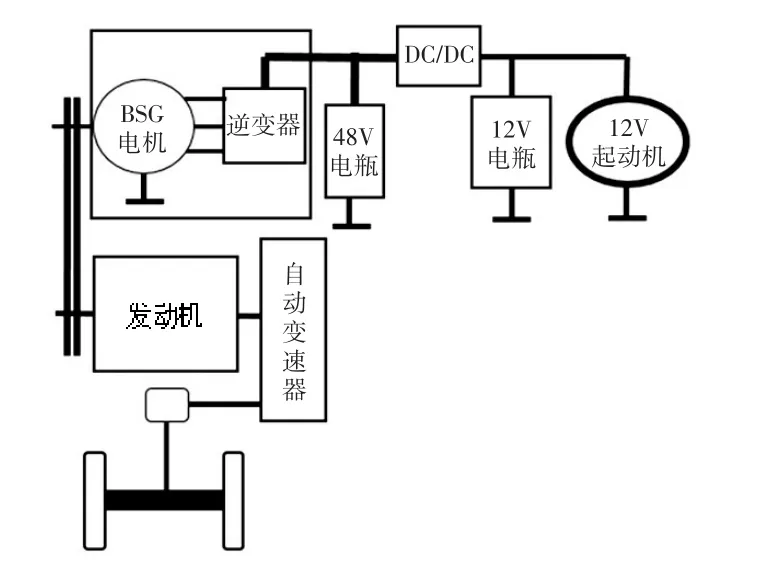

为了验证48V微混系统节油性能,对一台具有12V起停系统的家用轿车进行了改装,将原发电机更换为BSG(Belt-driven Starter/Generator)电机,同时增加了48V电池、逆变器、DC/DC等零部件。改装后试验车辆相关参数如表1所列。

表1 改装后试验车辆相关参数

改装后的48V微混系统拓扑结构如图1所示,其中发动机曲轴与BSG电机通过传动带相连,BSG电机通过逆变器与48V电池和DC/DC连接,由发动机和电机驱动前轮。48V微混系统保留了传统轿车上的12V起动电机,以保证电池电量过低时发动机能正常起动。首次起动使用12V起动机,以保证发动机正常起动,进入起停工况后,由BSG电机负责起动发动机。改装车辆沿用原车格特拉克的6速双离合自动变速器6DCT150,变速器基本结构如图2所示。

图1 改装后的48V微混系统架构

图2 6速双离合自动变速器基本结构

3 48V微混系统控制策略

3.1 高转速起动控制

传统12V起停系统自动起动模式是利用起动机将发动机拖动到300 r/min左右,远低于发动机怠速转速,只能通过加浓混合气多喷油来保证发动机顺利起动。48V微混系统的自动起动模式是由电机将发动机拖动到800 r/min,发动机控制模块以理论空燃比供应油气,不再需要加浓空燃比,从而降低了油耗[1],两种系统自动过程如图3所示。另外,高转速起动控制也可以明显改善起动性能,提高NVH的性能。

3.2 加速电机助力和减速能量回收

车辆加速需要有正向扭矩,传统12V起停系统车辆正向扭矩完全由发动机提供,而48V微混系统车辆的BSG电机可将48V电池的电能转化为正向扭矩,驱动车辆的正向扭矩由发动机和电机共同提供。

正向扭矩计算式为:

式中,Treq/pos为驾驶员需求正扭矩;Teng为发动机提供的正向扭矩;Tmot/pos为电机提供的正向扭矩。

图3 12V起停系统与48V微混系统起动过程对比

车辆减速时需要负向扭矩,传统发动机完全由刹车片的摩擦阻力提供负向扭矩。48V微混系统的BSG电机可以将部分负向扭矩转化为48V电池的电能存储起来,车辆减速的负向扭矩由刹车片摩擦扭矩和电机负向扭矩共同提供。

负向扭矩计算式为:

式中,Treq/neg为驾驶员需求负向扭矩;Tbrk为刹车负向扭矩;Tmot/neg为电机负向扭矩[2,3]。

针对改装后的48V微混系统车辆在转毂试验台上进行了测试,测试结果如图4所示。由图4可看出,在NEDC循环的加速段为电机助力模式,电机扭矩可达20~30 N·m,可降低发动机负荷10%~20%,明显减少了加速工况的油耗;减速段为电机发电模式,电机负向扭矩为40~50 N·m,输出的电量保存在48V电池中,维持了电池电量的平衡。

图4 48V微混系统车辆EUDC循环加、减速段电机扭矩

3.3 增强型减速断油

在车辆滑行过程中,减速断油是传统12V起停系统车辆常用的节油策略,48V微混系统的增强型减速断油策略沿用并改进了传统减速断油策略,确保在滑行降挡过程中保持减速断油状态,使得断油时间大大增加。

6速双离合自动变速器在降挡过程中,需要瞬态扭矩增加以达到更好的换挡品质。当传统12V起停系统车辆发动机响应降挡过程中的变速器增扭请求时,发动机必须要恢复供油,而换挡后由于转速等条件很难满足,导致发动机无法再次断油而一直处于供油状态,直到自动停机条件满足后发动机熄火;而48V微混系统车辆的增强型减速断油可以保证降挡过程不需要发动机介入,由电机响应降挡过程中的自动变速器的增扭请求,发动机保持断油状态直到停机,减少了降挡导致的燃油消耗[4]。图5为两种系统在EUDC循环中的减速断油过程,图中断油标志位为1.0表示发动机进入断油状态。由图5可看出,在120 km/h到0 km/h的减速段,48V微混系统车辆的减速断油时间比传统12V起停系统车辆增加了约10 s。

图5 两种系统在EUDC循环中减速断油过程对比

将图4中时间为1 170~1 200 s的部分放大,如图6所示。由图6可看出,变速器由6挡依次降到1挡的换挡过程中,由电机提供变速器的增扭需求,电机由能量回收发电状态变为提供正向扭矩供变速器平顺换挡状态。其中2挡降1挡后自动切换为电机怠速,维持约2 s后停机。在转速、车速、负荷等减速断油条件满足后,整个滑行过程一直保持断油状态,除了需要响应变速器增扭请求之外,其它时间48V微混系统都处于制动能量回收状态。

4 油耗测试结果分析

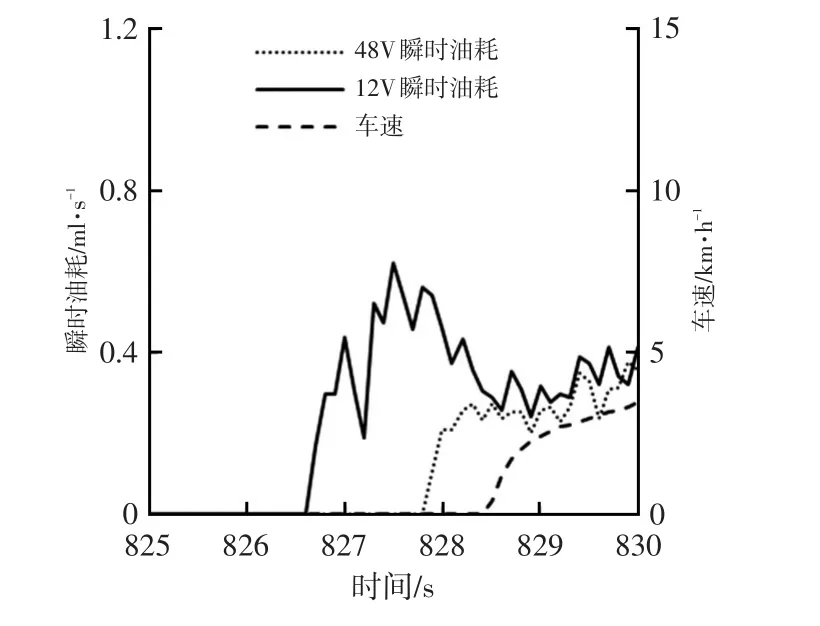

高转速起动可以推迟发动机喷油时刻进而降低油耗,图7为两种系统起动瞬时油耗对比曲线。由图7可看出,48V微混系统车辆的开始喷油时刻比传统车型推迟1.2 s,在NEDC循环中,除第1次起动采用12V传统电机外,其它的12次自动起动均使用BSG电机的高转速起动,在整个循环中共减少喷油时间14.4 s。同时高转速起动以理论空燃比混合气代替传统浓混合气,可以在起动阶段降低油耗50%左右。

图6 48V微混系统在EUDC循环中减速段电机扭矩

图7 两种系统起动瞬时油耗对比曲线

48V微混系统车辆在加速段由电机提供了助力,瞬时油耗比没有助力的传统车型低,图8为两种系统加速段瞬时油耗对比曲线。由图8可看出,在NEDC循环的0~70 km/h加速段,12V起停系统车辆瞬时油耗比48V微混系统车辆高约10%。

图8 两种系统加速段瞬时油耗对比曲线

在滑行的减速断油工况,12V起停系统车辆在车速约为15 km/h时恢复供油,直到满足自动停机条件发动机才会熄火。48V微混系统车辆在滑行过程中一直处于断油状态,没有恢复供油,如图9所示。由图9可看出,在车速为120 km/h的长滑行过程中,瞬时油耗一直为零,断油时间增加了约10 s,加上NEDC循环中其它滑行增加的断油时间,48V微混系统车辆比传统12V起停系统车辆增加了约60 s的断油时间。

图9 两种系统减速断油瞬时油耗对比曲线

根据各控制策略对应各阶段的瞬时油耗累积值进行分析,48V控制策略对于NEDC循环的油耗贡献率如表2所列。由表2可知,由于加速电机助力可以明显降低发动机工作负荷,所以节油贡献率也最大,达到6.2%。增强型减速断油可以在NEDC循环中增加断油时间约60 s,节油贡献率也比较明显,达到3.2%,高转速起动节油贡献率相对较低,仅为0.7%。

表2 48V微混系统控制策略在NEDC循环节油贡献率

分别使用一台传统12V起停系统车辆和一台48V微混系统车辆进行了各3次NEDC循环油耗测试,结果如表3所列。由表3可知,与传统12V起停系统车辆相比,48V微混系统车辆百公里节油率总计为10.1%,与表2中3项策略总节油率一致。

表3 NEDC油耗测试结果

5 结束语

通过对比48V微混系统和传统12V起停系统特点,分析了48V微混系统的高转速起动控制、加速电机助力及减速能量回收、增强型减速断油等控制策略。在一辆改装后的48V微混系统试验车辆上进行了NEDC循环测试,结果表明,48V微混系统比传统12V起停系统可降低10.1%的油耗,试验油耗平均值达到4.868 L/100 km,可以满足第四阶段油耗标准要求的目标值。

1 Yuaraj K B,et al.Optimal Torque Handling in Hybrid Powertrain for Fuel Economy Improvement.SAE paper.2013-26-0068.

2 Valerie H Johnson,et al.HEV Control Strategy for Real-Time Optimization of Fuel Economy and Emissions.SAE paper 2000-01-1543.

3 Anthony Rick,Brian SiskA Simulation Based Analysis of 12V and 48V Microhybrid Systems Across Vehicle Segments and Drive Cycles.SAE paper 2015-01-1151.

4 Alan Brown etc.CO2Emissions Reduction via 48V Active Engine-Off Coasting.SAE paper 2016-01-1152.

(责任编辑 文 楫)

修改稿收到日期为2016年10月18日。

Analysis on Fuel Economy Strategies of 48V Micro Hybrid System

Wang Zhen,Ha Di,Zhang Weiwei,Ma Xiaojian

(Pan Asia Technical Automotive Center Co.,Ltd)

By comparing the characteristics of 12V Start&Stop system and 48V micro-hybrid system,the paper analyzed the fuel consumption reduction strategies of 48V micro hybrid system.To evaluate the influence of control strategies of 48V micro-hybrid system on fuel consumption,we verified the 48V micro-hybrid system on a prototype vehicle powered with 1L supercharged gasoline engine in NEDC cycles.The result showed fuel consumption of 48V microhybrid system is 10.1%lower than the traditional 12V Start&Stop system,with average test fuel consumption of 4.868 L/ 100 km,meeting China IV fuel consumption target.

48V micro hybrid,Control strategies,Fuel consumption

48V微混 控制策略 油耗

U467.4+98

A

1000-3703(2017)02-0001-04