聚四氟乙烯锂离子电池复合隔膜制备与应用

陈观福寿,黄斌香,顾榴俊

(上海市凌桥环保设备厂有限公司,上海 200137)

1 引言

1.1 研究背景

目前,聚乙烯微孔膜及聚丙烯微孔膜作为锂电池隔膜的应用较为普及[1],其主要原因是价廉。

作为锂电池隔膜的聚丙烯微孔膜的闭孔温度在170℃左右,而锂的熔点为180℃,不利于电池组安全。聚乙烯微孔膜的闭孔温度为130℃,与锂的熔点具有50℃的温差,但是它的破膜温度接近145℃,这说明聚乙烯隔膜的耐热性较差,因此聚丙烯微孔膜及聚乙烯微孔膜单独作为锂电池隔膜均存在一点的安全性问题,均需要进一步改进[2-3]。但是,隔膜的低闭孔温度与高破膜温度的共存是固然重要,可是隔膜具有了低闭孔温度,却难以达到高破膜温度,反之也一样。为提高单层聚丙烯微孔膜或单层聚乙烯微孔膜的性能,通常采用双层聚丙烯微孔膜或双层聚乙烯微孔膜作为锂电池复合隔膜,虽然达到了一定的效果[4-5],但是,并未从根本上提高锂电池隔膜同时具备低闭孔温度与高破膜温度,为此需要寻求一种二全其美的结果,使隔膜有效地将电池正极、负极板隔开防止短路发生,确保锂电池在充放电过程中安全性和可靠性[6]。

为了达到上述的目的本实验方案是:以膨体聚四氟乙烯微孔膜为基膜,热压复合聚乙烯锂电池隔膜,制备一种动力电池用复合锂离子电池复合膜。通过取实验节存的标准正极片和负极片,使用本工艺制备的不同规格聚四氟乙烯锂电池复合隔膜,制作软包装实验电池。研究分析聚四氟乙烯复合聚乙烯隔膜作为动力电池隔膜性能参数。

由于本实验方案制备的的锂电池用聚四氟乙烯复合隔离膜是在聚乙烯微孔膜表面热压复合一层聚四氟乙烯微孔膜,因此,将使锂电池用隔离膜的综合性能得到了进一步的提高。

1.2 研究内容

通过制备孔径和厚度均匀的聚四氟乙烯膜(PTFE)与聚乙烯隔膜(PE,干法/湿法)复合,研究和制备新型锂离子电池复合隔膜;并研制相应的试验设备、开发了具有生产价值的新型锂电池复合隔膜生产工艺。

1.3 关键技术

1)聚四氟乙烯及聚乙烯隔膜表面改性技术。我们将首先研究PTFE膜的纤维网状结构,分析PTFE膜的强度,耐化学酸碱腐蚀性,耐温性。然后研究PTFE膜及PE膜的化学改性,使两种难粘的膜均能够具有良好的粘结性。这一阶段的关键点是,PTFE和PE的表面改性工艺 。

2)PTFE/PE复膜设备的试制及原有PTFE复膜工艺上的推压机和横拉机设备进行升级改造,使这些试制设备与经过升级改造后的横拉机和推压机能直接作为下一步的PTFE和PE的复膜工艺应用。这一阶段的关键点是复膜机的试制和调试及推压机和横拉机的改造。

3)PTFE膜及PE膜复合工艺。PTFE在 -100℃~260℃之间都具有良好的力性性能,即使加热到300℃以上也不会发生熔融,而PE其熔点为135℃,因此,无法通过常规的热粘合工艺来制备PTFE/PE复合隔膜。因此我们采用化学与物理相结合的处理工艺,来制备PTFE/PE复合隔膜。这一阶段关键是辊温度、二辊机的压力及牵引的速度。

2 方法与数据

2.1 仪器与原料

聚乙烯隔膜(干法双向拉伸PE,韩国W-SCOPE公司提供),聚四氟乙烯微孔膜(双向拉伸PTFE,公司自产电池复合膜专用)。

冷场发射扫描电子显微镜(日本电子,JSM-7500F),隔膜复合机(FH-01,自制),锂电池隔膜纸耐针刺强度测试仪(LGQC-01,自制),电热鼓风干燥箱(泰州市高港区金驰电力设备厂,405)。

2.2 隔膜的制备

将已预处理的PE膜和PTFE微孔膜,在锂离子电池隔离膜复合装置上经过一定的温度和压力,热压制备PTFE/PE复合隔膜。

2.3 电性能测试

取实验节存的标准正极片和负极片,使用本工艺制备的不同规格聚四氟乙烯锂电池复合隔膜,制作软包装实验电池。

3 结果与讨论

3.1 物理性能

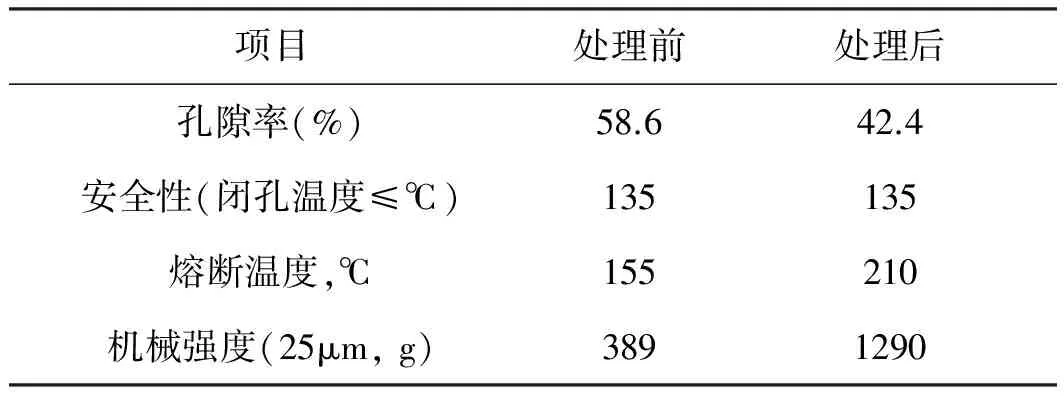

表1 PTFE/PE复合隔膜测试性能Tab.1 Performance of PTFE/PE composite membrane

从表1可以发现,经过热压复合制备的隔膜具有较高的孔隙率,达到了42.4%,这主要是与聚乙烯本身分子结构链具有一定的关系,当达到一定温度后,热处理会使隔膜发生热收缩,隔膜内部的孔径变小,同时孔隙率也下降,提高了隔膜的结构均匀性,提高单位体积的聚乙烯质量。聚乙烯隔膜在与聚四氟乙烯微孔膜热复合后,其刺穿强度是未复合聚四氟乙烯微孔膜的300%,具有大幅度的提高。

3.2 电性能

3.2.1 工艺一样品测试

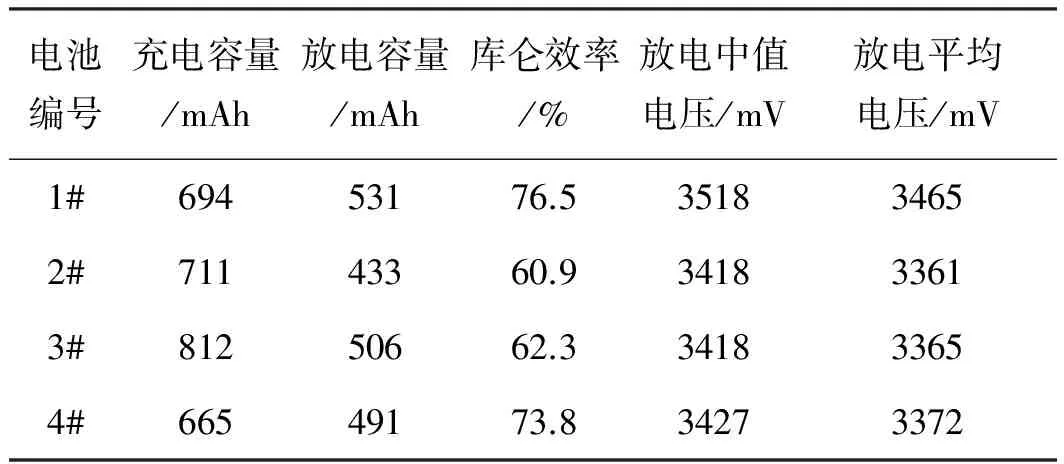

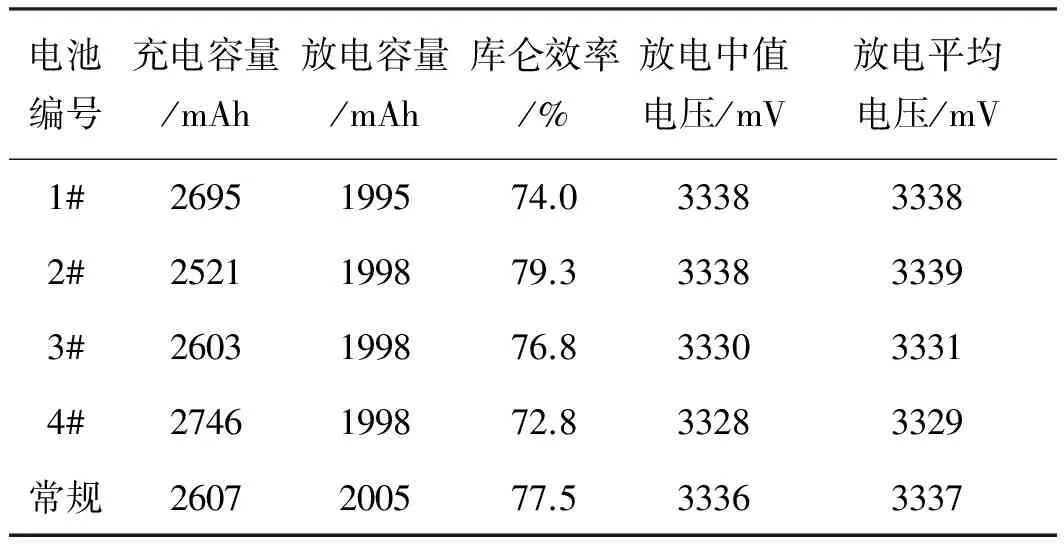

表2 第一次充放电数据Table2 The first charger

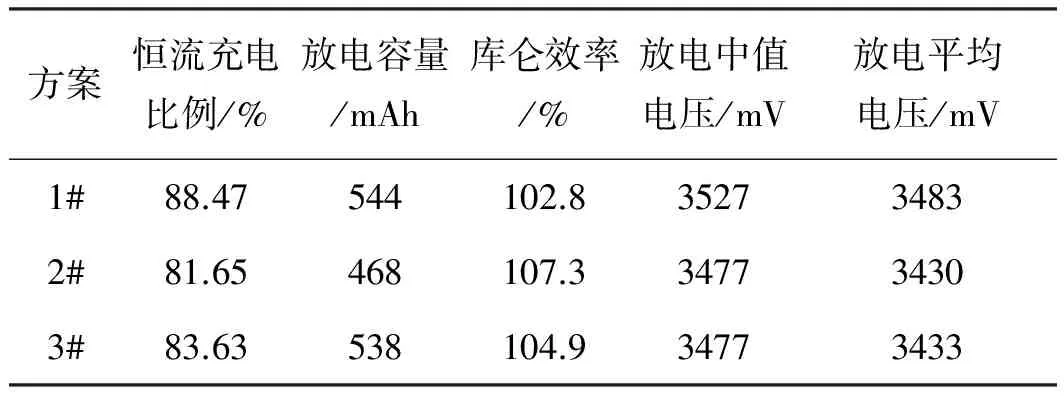

表3 第二次充放电数据Table3 The second charger

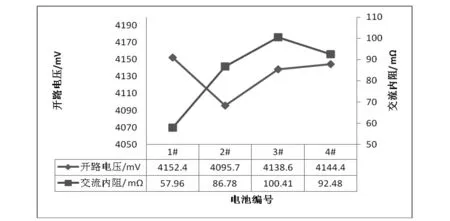

图1 分容后电压/内阻Fig.1 Voltage/internal resistance of capacitance-divider

本次电性能测试发现,本次电池可以进行反复充放电,但是四颗样品电池各基本电性能指标的一致性不佳:其中 1#电池的表现最好,首次库仑效率、放电容量、平台电压、恒流充电比例跟其余电池相比明显较高,交流内阻明显较低;其中 2#电池的表现最差,开路电压和首次库仑效率明显偏低。

整体上来看,样品电池的首次库仑效率偏低(正常在 85%以上),交流内阻偏大(正常在 30 mΩ 以下),恒流充电比例偏低(正常在 93%以上)。

b) 电池分容后测试

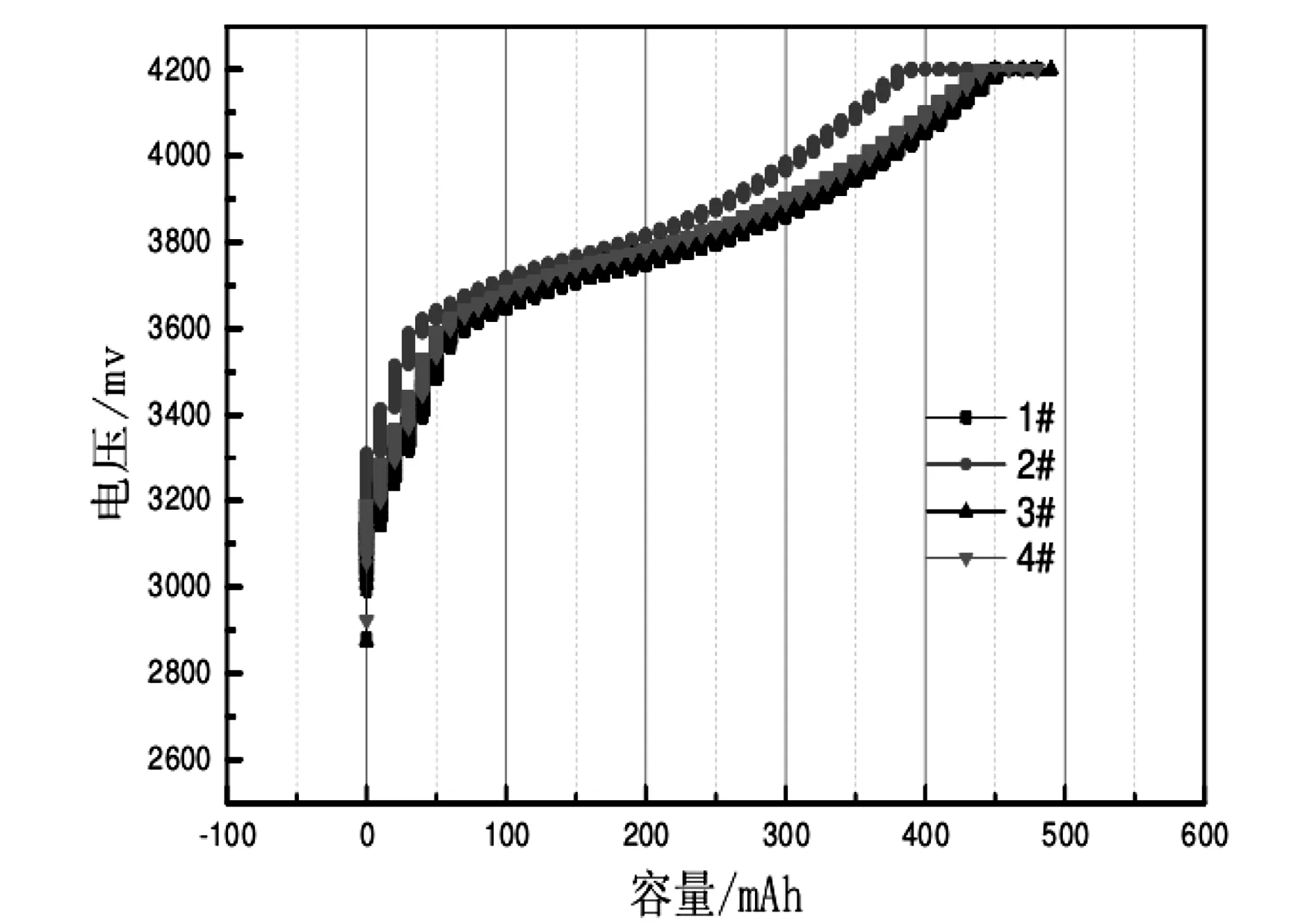

图2 LQ02-充电曲线图Fig.2 Graph of charger

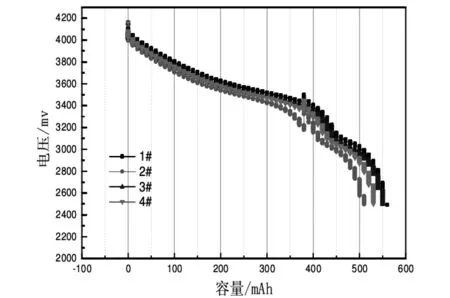

图3 LQ02放电曲线图 Fig.3 Graph of discharger

分容后对电池进行 1C 充放电,其充电曲线和放电曲线如上图2和图3所示,跟预充分容基本数据一样,1#电池表现最好,2#电池表现最差,但整体上四颗电池的充放电曲线基本正常。

本次工艺的聚四氟乙烯锂电池隔膜可支持锂离子电池的正常充放电,说明隔膜对于电解液的浸润性有所改进,但是隔膜的一致性还有待改进,同时部分基本电性能指标跟常规隔膜相比还存在一定差距。

3.2.2 工艺二样品测试

表5 第一次充放电数据Table5 The first charger

b)分容后电压内阻测试

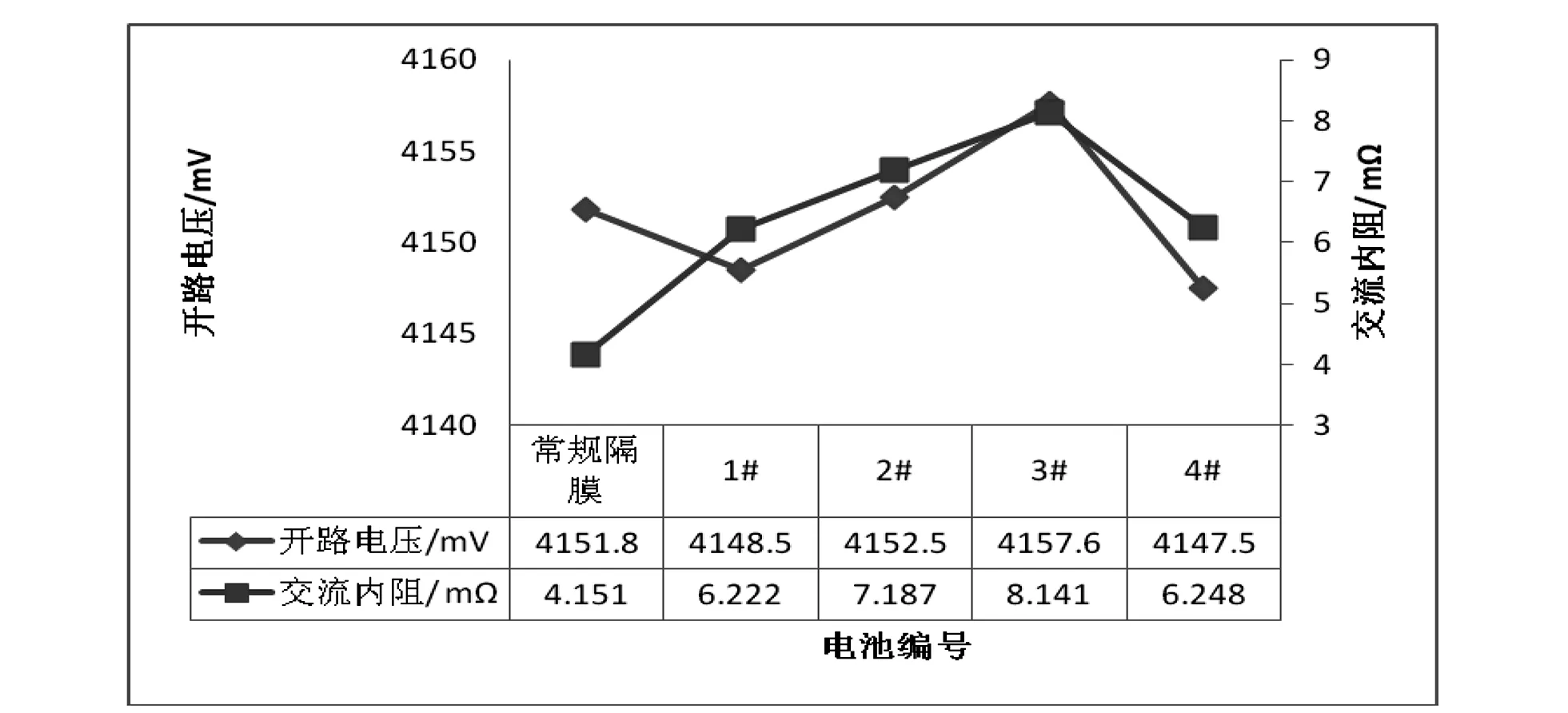

图4 分容后电压内阻Fig.4 Voltage/ internal resistance of capacitance-divider

从图4可以发现,使用凌桥隔膜的锂离子电池可以进行正常充放电,五颗样品电池各基本电性能指标的一致性较之前的样品表现有所改善,但其中有 1 颗电池的容量和库仑效率明显偏低。

跟常规的隔膜相比,各指标差异性不大,但交流内阻明显偏大,为常规隔膜的 1.5 倍~2 倍。

4 结论

根据实验设计制备的聚四氟乙烯复合锂离子电池隔膜可支持锂离子电池的正常充放电,说明隔膜对于电解液的浸润性有所改进,但是隔膜的一致性还有待改进,同时部分基本电性能指标跟常规隔膜相比还存在一定差距。

[1] Jun Y K , Dae Y L. Surface-Modified Membrane as A Separator for Lithium-Ion Polymer Battery [J]. Energies, 2010, 3(4): 866-885.

[2] 范琚. 锂离子电池隔膜性能提升的探讨[J]. 电池工业, 2013,18( 5) : 254-256.

[3] 李铁军.锂离子电池用聚丙烯微孔薄膜[J].中国塑料, 2004,18(5):1-5.

[4] 石俊黎,李浩,方立峰,等. 锂离子电池用聚烯烃隔膜的改性[J].2013,33(2): 109-116.

[5] 巫晓鑫,吴水珠,赵建青,等. 锂离子电池聚烯烃隔膜改性及功能化研究[J]. 合成材料老化与应用,2014,41(4):44-48.

[6] Tarascon J M. Key challenges in future Li-battery research[J]. Philosophical Transactions of the Royal Society A, 2010, 368(1923): 3227-3241.