静电纺制备TiO2-SiO2复合纳米材料的最佳工艺条件

栾若冰,曹金山,康立娟

(吉林农业大学资源与环境学院,吉林 长春 130118)

静电纺制备TiO2-SiO2复合纳米材料的最佳工艺条件

栾若冰,曹金山,康立娟

(吉林农业大学资源与环境学院,吉林 长春 130118)

采用静电纺丝技术制备了TiO2-SiO2复合纳米纤维.以聚乙烯吡咯烷酮(PVP)、钛酸四丁酯和硅酸乙酯为主要原料,采用静电纺丝技术制备PVP/TBT/TEOS前驱复合纳米纤维,然后将前驱复合纳米纤维膜在马弗炉中煅烧至520℃得到TiO2-SiO2复合纳米膜.采用扫描电子显微镜和热重分析对材料形貌和结构进行了表征,得到直径范围分布窄、表面光滑、形貌良好的纳米纤维.结果表明:制备TiO2-SiO2复合纳米材料的最佳工艺条件为w(PVP)=8%,m(CH3COOH)=3.1 g,w(TBT)=20%,w(TEOS)=16%;纺丝条件电压为11.00 kV,接收距离为13~14 cm,环境温度为27.4℃~30℃,环境湿度为39%~42%.

二氧化钛;纳米纤维;静电纺丝

近年来,制备各种形貌的TiO2纳米纤维及其复合纳米材料一直备受关注[1-5].关于TiO2纳米复合材料的性能及其应用研究不断取得新的进展.比如,李平等[6]利用电化学阳极氧化法制备TiO2纳米管,并对其光电化学性能进行了研究.而J.S.Im等[7]则用N,N-二甲基甲酰胺(DMF)做溶剂,通过静电纺丝制备聚丙烯腈/TiO2纳米复合材料,并研究了TiO2对罗丹明B光催化降解性能的影响.与传统材料相比,纳米材料具有较大的比表面积,纳米TiO2是一种优良的半导体金属氧化物,具有无毒、成本低、光电化学稳定、自清洁性能力强以及较高的光催化活性.[8-9]它与常规的TiO2相比,表现出不同的特性,比如量子尺寸效应和小尺寸效应等,从而使纳米TiO2表现出优异的物理化学性能.由于TiO2纳米纤维光催化反应驱力大,光催化活性较高,可以使一部分吸热的化学反应在被辐射的TiO2表面得到实现,因而使其在催化剂方面表现出巨大的应用前景.[10-12]由于无机TiO2纳米纤维和SiO2纳米纤维都有很多比较优异的性能,因而对静电纺丝制备TiO2-SiO2复合纳米纤维的研究引起人们极大的关注,并且对其结构和形貌以及光催化降解性能进行大量的研究.[13-14]

静电纺丝技术是指通过使带电荷的聚合物溶液或熔体在高压电场中流动及变性,然后随着溶剂的挥发或熔体的冷却而使聚合物固化,最终形成纤维状物质的过程,是当前制备纳米纤维材料的主要方法之一,为高分子成为纳米功能材料提供了一种新的加工方法[15].本文采用静电纺丝技术制备了TiO2-SiO2复合纳米材料.

1 实验部分

1.1 试剂与仪器

试剂:钛酸丁酯(TBT,国药集团化学试剂有限公司);甲醇(分析纯,北京化工厂);乙醇(分析纯,北京化工厂);硅酸乙酯(TEOS,天津光复精细化工研究所);聚乙烯吡咯烷酮(PVP)(天津博迪化工股份有限公司);冰醋酸(分析纯,天津市富宇精细化工有限公司).

仪器:扫描电子显微镜(SS-550型)(日本岛津);电磁搅拌器(ZNCL-G)(郑州裕华仪器有限公司);真空干燥箱(DZF)(上海龙跃仪器设备有限公司);热重分析仪(北京恒久科学仪器厂).

1.2 配置前驱体溶液

称取一定量的PVP(Mr=1 300 000)置于洁净的取样瓶中,将取样瓶置于烘干箱中,在80℃温度下烘干2 min,加入甲醇或无水乙醇溶液,在60℃温度下用水浴搅拌2 h,搅拌均匀后各滴加0.1 g 冰醋酸,目的是防止溶液发生水解.继续搅拌约30 min后,滴加TBT和TEOS,在常温下搅拌6 h,搅拌均匀后静置 2 h,得到均一稳定、具有一定黏度的无色透明溶液.

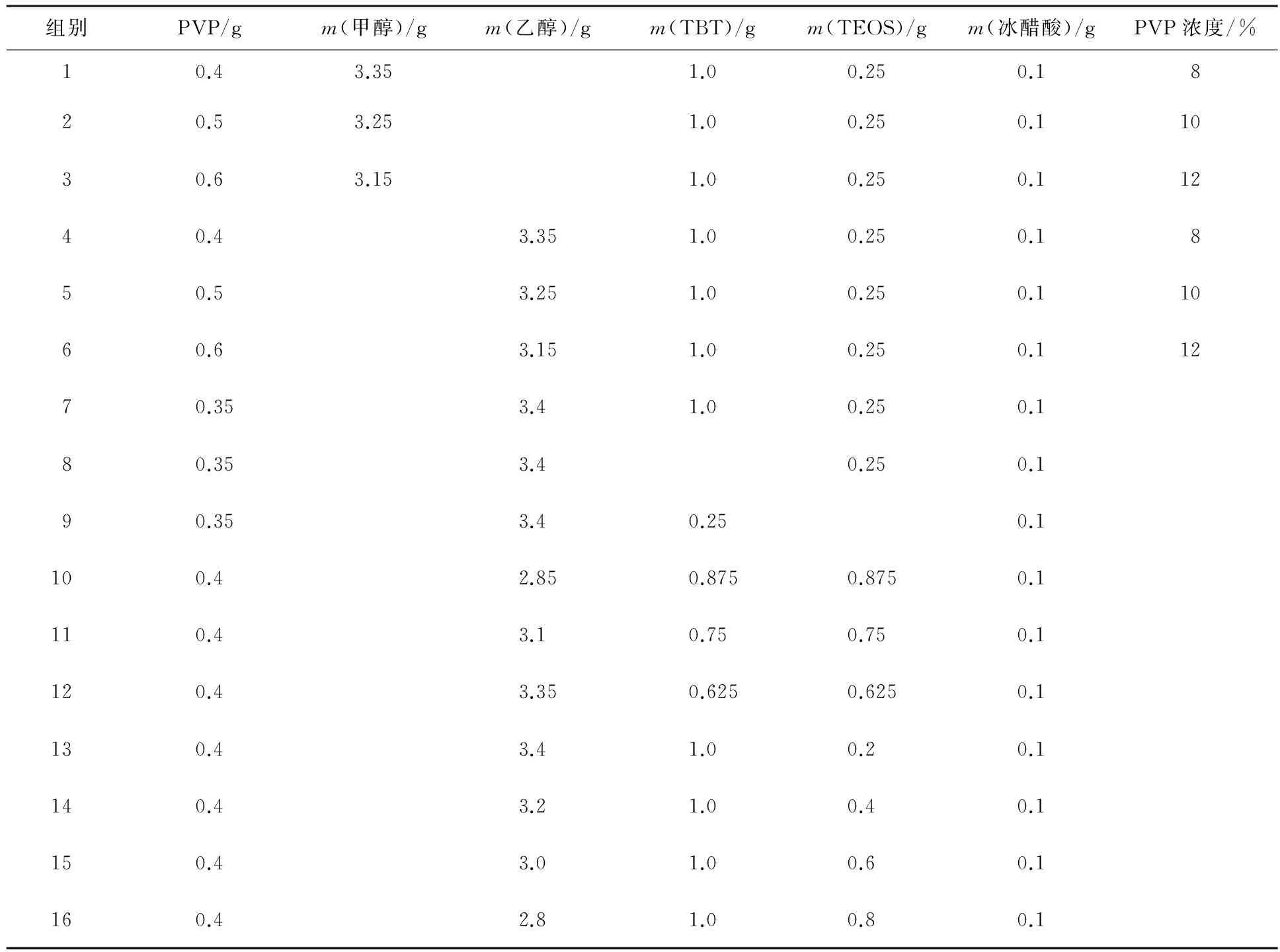

通过设置不同条件的实验,对其影响因素进行研究,发现所选溶剂、PVP浓度、电压、固化距离、环境温度和环境湿度是影响复合纳米纤维形貌及特性的主要因素,实验配比见表1.

表1 静电纺丝制备TiO2-SiO2复合纤维的实验数据

依据上述各方案,分别考察选用不同溶剂及设置不同PVP浓度时的溶液配比用量,以及TEOS和TiO2的存在与否及其所占含量比等对TiO2-SiO2复合纳米纤维形貌及特性的影响.

1.3 静电纺丝装置

图1 静电纺丝装置简图

静电纺丝装置的简图见图1,将前驱体溶液置于注射器中,通过设定相应的静电纺丝参数条件,可制备出连续、均一的复合纳米纤维.

1.4 TiO2-SiO2复合纤维的制备

将纺好的复合纤维进行称重,然后放置于马弗炉中,以2℃/min的升温速率进行煅烧,4 h将温度升到520℃,然后保温2 h,235 min内将温度降至50℃,降温速率为2℃/min,得到TiO2-SiO2复合纳米纤维.

2 结果与讨论

2.1 TiO2-SiO2复合纳米纤维的形貌分析

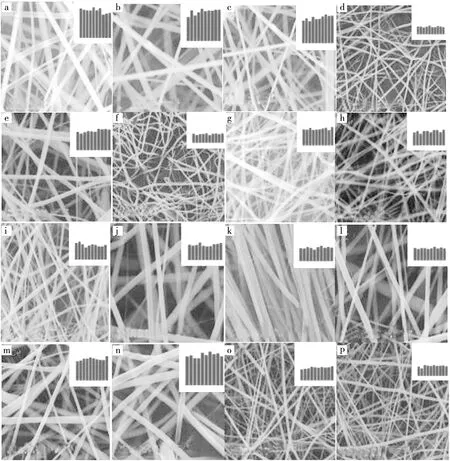

TiO2-SiO2复合纳米纤维的SEM见图2.由图2可知,a—c为选用甲醇做溶剂时的不同PVP浓度状态下的SEM,纤维直径分布不均匀,且以上3组纤维丝与丝之间均出现不同程度的粘连,出现粘连的原因可能是溶剂未能完全挥发或是环境湿度太低的缘故,经过煅烧后的纤维膜极易脆裂,说明选用甲醇作为溶剂纺制出的纤维膜的强度及韧性并不理想.d—f为选用乙醇做溶剂时,PVP浓度分别为8%,10%和12%.PVP浓度为8%时,粒径分布大小基本均一,纤维表面光滑,相互之间无粘连,分散稳定性较好,相较而言,其他两组效果并不理想,尤其当PVP浓度为12%时,纤维出现一定断裂,可能是由于纺丝过程中的电压不稳定造成的.g—i为选用乙醇做溶剂的3组不同成分的对照实验,g为纺出的PVP/TBT/TEOS复合纳米纤维,其粗细基本均匀,而h和i分别为纺出的PVP/TEOS和PVP/TBT复合纳米纤维,显然粗细不均,由此可说明纤维膜粗细不均与TEOS或TBT存在与否有关.j—l分别为TBT和TEOS的含量比为25%,30%和35%时的SEM,当TBT和TEOS的含量比为35%时,纤维粗细基本均匀,且丝与丝之间基本无粘连,经高温煅烧后的纤维膜具有一定强度和韧性.m—p为经过520℃高温煅烧制得的TiO2-SiO2复合纳米纤维的形貌及粒径,纤维粗细基本均匀,表面光滑且呈圆柱形,丝与丝之间并未出现断裂和粘连,说明纤维膜的物理特性较为优异,且煅烧过程较为稳定.

图2 TiO2-SiO2复合纳米纤维的SEM

2.2 粒径分析

通过Nano measurer1.2.5纳米分析软件,在SEM图像上随机选取10处进行粒径分析,测定出各组实验条件下纤维直径的最大值、最小值及平均值,具体结果见表2.

表2 各组TiO2-SiO2纳米纤维粒径大小对比

由表2可看出,16组实验中最大的粒径与最小的粒径相差无几,相比较而言,d,f,g,l和o组的粒径整体曲线呈近似正态分布,最大、最小值之间相差仅3~6 nm,粒径总体分布较集中,说明纤维粗细较为均一,且粒径表面光滑.而其他各组中,总体粒径分布不均匀.

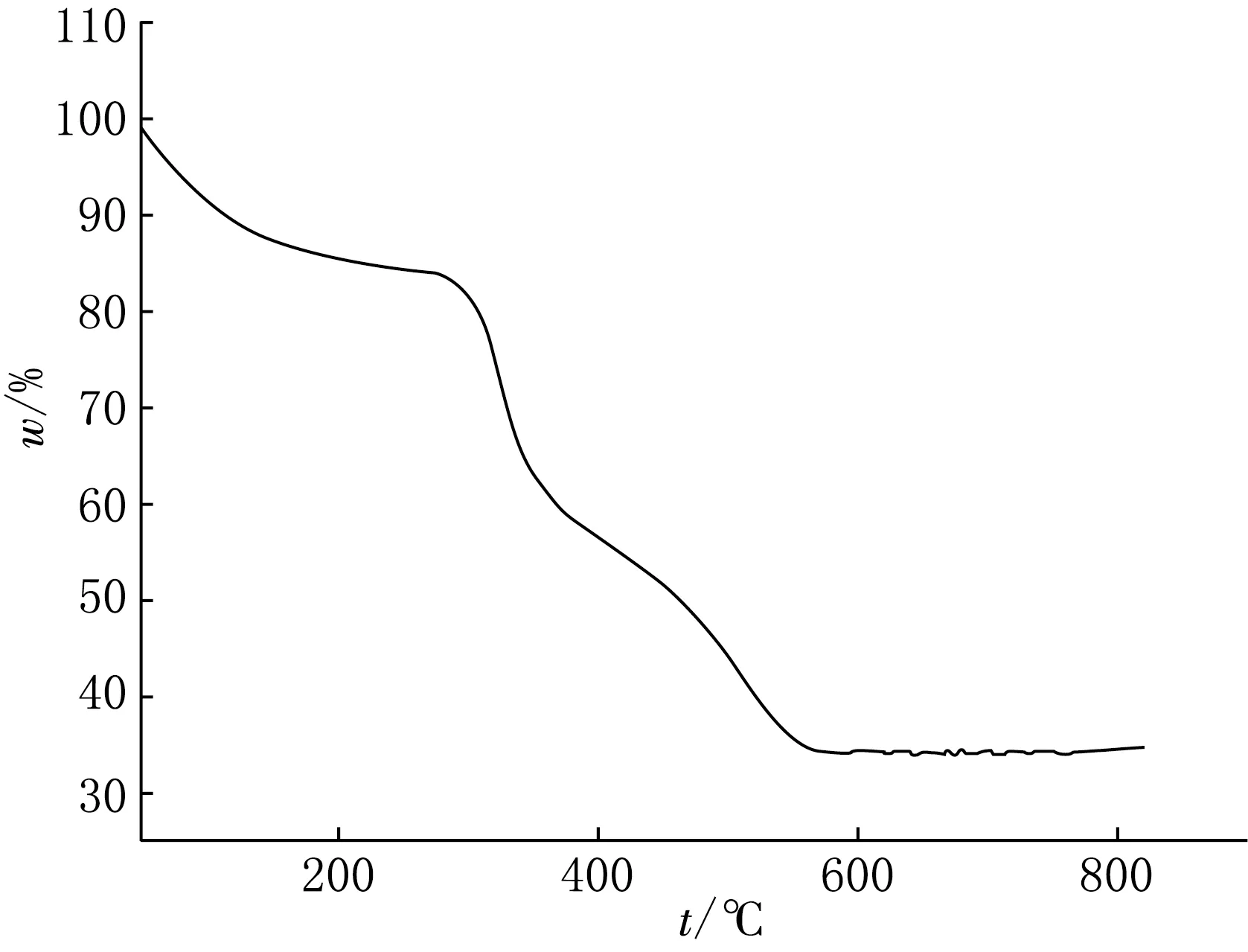

2.3 热重分析

TiO2-SiO2复合纳米纤维膜的热分析曲线见图3.从图3可以看出,复合纤维的失重大部分发生在200℃~600℃之间.在58℃左右TGA曲线上有一个微小的失重,这个微小的失重对应于前驱体中乙醇和水分的挥发,复合纤维失重约6%,在300℃~350℃温度区间内,样品失重速率较快,在TGA曲线上出现第2次失重,对应于样品中油脂的燃烧分解.随着温度的升高,在375℃时TGA曲线上出现第3次失重,对应于PVP侧链氧化分解.随着温度的继续升高,在DTA曲线560℃处出现一个较缓的失重,为复合纤维中PVP主链分解以及芯部TiO2晶相转变所致,400℃~600℃区间的失重为复合纤维中有机物(包括TBT和TEOS分解产物)的彻底分解,此阶段复合纤维失重约25%,TGA曲线变化趋于平缓,当温度达到600℃以上时TGA曲线不再变化,说明前驱体中有机相已经分解完毕,此时的样品为纯的无机相,样品不再失重.

图3 TiO2-SiO2复合纳米纤维膜的热重分析曲线

图4 TiO2-SiO2复合纳米纤维膜的红外光谱

2.4 红外光谱分析

TiO2-SiO2复合纳米纤维膜的红外光谱见图4.由图4可知,在1 631.66 cm-1处为H2O的特征峰,在1 090.72 cm-1处为Si—O键的伸缩振动峰,在951.33 cm-1处为烯烃的伸缩振动峰,在801.82 cm-1处为Si—O键的伸缩振动峰,在643.74 cm-1附近为Ti—O—Ti特征吸收峰,在457.62 cm-1处为SiO2和TiO2的特征吸收峰.

3 结论

通过扫描电子显微镜和热重分析以及红外光谱对材料形貌和结构的表征,最终确定静电纺丝制备TiO2-SiO2复合纳米材料的最佳工艺条件为w(PVP) =8%,m(CH3COOH)=3.1 g,w(TBT)=20%,w(TEOS)=16%;纺丝电压为11.00 kV,接收距离为13~14 cm,环境温度为27.4℃~30℃,环境湿度为39%~42%.

[1] 陈克,刘科,罗磊,等.静电纺制备TiO2纳米纤维及其光催化性能研究[J].化工新型材料,2014,42(11):53-55.

[2] 张海玲.溶胶-凝胶法制备TiO2介孔薄膜研究[J].化工新型材料,2014,42(12):66-70.

[3] 陶玉贵,曹宁,宋旸,等.TiO2/ZnO纳米复合材料的制备和表征[J].化工新型材料,2013,41(6):112-114.

[4] 王晓萍,于云,高濂,等.TiO2薄膜的液相沉积法制备及其性能表征[J].无机材料学报,2000,15(3):573-576.

[5] 王丽芳,赵勇,江雷,等.静电纺丝制备超疏水TiO2纳米纤维网膜[J].高等学校化学学报,2009,30(4):731-734.

[6] 李平,路海霞,覃礼钊,等.ZnO/TiO2纳米管复合材料的制备及其光电化学性能研究[J].无机化学学报,2012,28(9):1855-1860.

[7] IM J S,KIM M I,LEE Y S.Preparation of PAN-based electrospun nanofiber webs containing TiO2for photocatalytic degradation[J].Materials Letters,2008,62(21):3652-3655.

[8] KUMAR D A,XAVIER J A,SHYLA J M.Synthesis and structural,optical and electrical properties of TiO2/SiO2nanocomposites[J].J Mater Sci,2013,10(48):3700-3707.

[9] 徐淑芝,张双虎,董相廷,等.静电纺丝技术制备TiO2空心纳米纤维与表征[J].硅酸盐学报,2007,35(10):1302-1305.

[10] 王艳丽,张立斌,潘婧,等.静电纺丝技术制备TiO2纳米纤维与表征[J].内蒙古民族大学学报(自然科学版),2013,28(5):525-527.

[11] NANDANWAR R,SINGH P,F.SYED F.Preparation of TiO2/SiO2nanocomposite with non-ionic surfactants via sol-gel process and their photocatalytic study[J].Oriental Journal of Chemistry,2013,30(4):1577-1584.

[12] 高春涛,蔡以兵,王清清,等.TiO2纳米纤维的制备及其对染料的光催化降解性能[J].功能材料,2013,44(2):240-243.

[13] 宗雪,蔡以兵,谭鹏,等.静电纺TiO2-SiO2复合纳米纤维的制备及其光催化性能研究[J].水处理技术,2015,41(4):62-65.

[14] KWON C H,KIM J H,JUNG I S,et al.Preparation and characterization of TiO2-SiO2nano-composite thin films[J].Ceramics International,2003,29(8):851-856.

[15] 覃小红,王善元.静电纺丝纳米纤维的工艺原理、现状及应用前景[J].高科技纤维与应用,2004,29(2):28-31.

(责任编辑:石绍庆)

The optimal conditions to prepare TiO2-SiO2composite nanofibers via electrospinning

LUAN Ruo-bing,CAO Jin-shan,KANG Li-juan

(College of Resource and Environmental Science,Jilin Agricultural University,Changchun 130118,China)

The electrospinning has been applied to prepare TiO2-SiO2composite nanofibers,a series of experiments had been done for Polyvinyl Pyrrolidone (PVP),tetrabutyl titanate (TBT) and ethyl silicate (TEOS),the morphology and the structure of the fibers were characterized by scanning electron microscopy (SEM) and thermal gravimetric analysis (TG) respectively,to get the most uniformity,morphological,smooth surface and aligned nanofibers.It is ultimately determined that the optimal conditions for the TiO2-SiO2composite nanofibers werew(PVP)=8%,m(CH3COOH)=3.1 g,w(TBT)=20%,w(TEOS)=16%,at the same time the spinning conditions were 11.00 kV,The distance between the needle tip and the collector was 13~14 cm,the ambient temperature is 27.4℃~30℃ and the relative humidity was 39% to 42%.

TiO2;nanofibers;electrospinning

1000-1832(2017)01-0088-05

10.16163/j.cnki.22-1123/n.2017.01.017

2016-01-04

国家自然科学基金资助项目(51403076);吉林省科技发展计划项目(20150411005XH).

栾若冰(1986—),男,硕士研究生;通讯作者:康立娟(1961—),女,教授,主要从事表面化学研究.

O61 [学科代码] 150·10

A