生物柴油制备路线的模拟与优化

薛来奇,郑 默,陈秉辉,

(1.昌吉学院化学与应用化学系,新疆昌吉831100;2.厦门大学化学化工学院,福建厦门361005)

化学工程

生物柴油制备路线的模拟与优化

薛来奇1,郑 默2,陈秉辉1,2

(1.昌吉学院化学与应用化学系,新疆昌吉831100;2.厦门大学化学化工学院,福建厦门361005)

通过计算模拟的手段探究了两步法制备生物柴油的工业化可行性。首先利用ASPEN PLUS对现已存在的酯化-酯交换技术制备生物柴油的全流程进行模拟调试,并得到了符合要求的模拟结果以验证模型。然后在过程模型中引入反应动力学,并基于MATLAB编程,根据计算结果提出的新的反应流程,其反应时间与传统的流程相比大大降低;并根据反应物-反应产物三元体系相图提出新的分离流程,将原有流程中的三个高温精馏塔减少到一个低温精馏塔,减少了能耗及设备。

生物柴油;模拟;优化

0 引言

生物柴油是近年来迅速发展的一种新兴的生物能,它于1988年诞生,由德国聂耳公司发明,但近几年才得到深入的研究。生物柴油是用动植物油脂或长链脂肪酸与低碳醇反应从而生成脂肪酸酯。生物柴油具有可再生,易于生物降解,燃烧排放的污染物比石化柴油低,基本无温室效应等优点,是石油燃料的理想替代物[1-2]。

目前,我国的生物柴油厂均是选用廉价的废餐饮油作为生物柴油的原料,但是,这些廉价废餐饮油等一般含有较高的游离脂肪酸或水分。而碱催化酯交换反应对原料中的游离脂肪酸有严格的限制[3-5],当其含量较高时,反应的收率降低,通常要求游离脂肪酸含量在0.5%以内。水的存在对酯交换反应也是不利的,碱催化酯交换反应,水分的存在会导致酯水解,进而发生皂化反应,引起乳化,同时它也能减弱碱催化剂活性,水的含量必须控制在0.5%(w/w)以下。所以在进行酯交换反应之前,必须先对含有较高游离脂肪酸和水分的廉价原料进行处理。如果直接通过精制原料油,除去原料中的游离脂肪酸,再进行酯交换反应的话,会损失许多原料,这使生物柴油的生产过程变得不现实。

由于单纯用酸催化或碱催化都有其各自的缺点,因而许多人考虑将两种方法联合起来使用,即首先加入少量甲醇用酸性催化将游离脂肪酸转化为脂肪酸甲酯,使游离脂肪酸含量达到碱催化的要求,再用碱性催化剂使酯交换反应完全。这样一来,不仅避免了单独用酸催化剂时的醇用量过高、反应时间过长,也避免了单独用碱催化剂时游离脂肪酸过高导致的皂化,另外在一定程度上减少了原料的损失,酯化的步骤也可以一定程度地增加脂肪酸甲酯的产量。总的流程如图1所示。

1 两步法制备生物柴油的全流程模拟

1.1 数学模型的选择

Aspen Plus模拟软件提供了多种模型用于热力学性质的计算,而选择的数学模型是否适当,将影响所计算的物性的准确程度,从而影响到计算结果的精确程度。ASPEN PLUS软件中提供的活度系数选择模型有5个,分别为Wilson,NRTL,UNIQAC,UNIFAC和Vand Laar。

对于现在已有的对生物柴油流程的模拟中,大多作者采用NRTL或者UNIQUAC。在Negi D S[6]的文中,发现了一些关于热力学模型的相关信息。他们认为,在对于生物柴油—甘油—甲醇的三相体系液液平衡的预测采用UNIFAC或者UNIFAC-D是非常准确的。故此分离流程选择UNIFAC模型,虽然无法进行实验验证,但由文献的验证会相对而言比较准确;由于反应流程与三相平衡的关系不是很大,故反应流程选择NRTL模型,所需的模型参数少,较易收敛。

1.2 两步法制备生物柴油的工艺流程说明

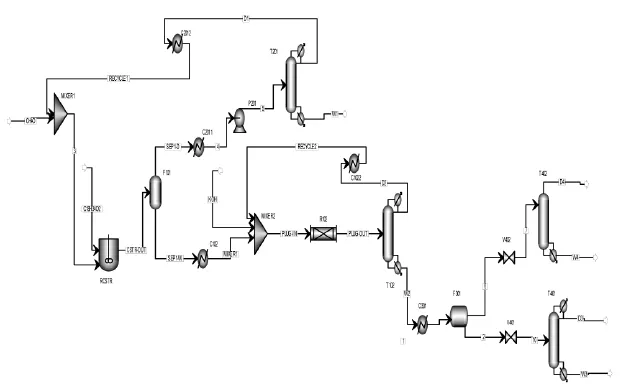

参考各类文献和专利[7-8],得出目前国内最经常使用的两步法制备生物柴油的工艺流程如图2所示。

图1 两步法制备生物柴油的具体步骤Fig.1Two-stepbiodiesel production

图2 两步法制备生物柴油的工艺流程Fig.2The flowsheet of Two-stepbiodiesel production

工艺流程描述:新鲜的甲醇与循环回来的甲醇在混合器Mixer 1混合后,与原料油一起通入酯化釜RCSTR,由于甲醇、水和甲酯、甘油三酸酯的沸点相差很大,故从酯化釜出来的物流直接经过闪蒸槽F101将大部分的水和甲醇闪蒸除去。从闪蒸槽顶部出来的气体经冷凝器冷凝之后进入甲醇-水精馏塔T201精馏出甲醇循环回混合器Mixer1。闪蒸槽底部出来的液体与新鲜的甲醇,循环回来的甲醇一起进入酯交换反应器R102(平推流反应器)进行酯交换反应,出来的产物再进入过精馏塔T102将大部分的甲醇精馏出来,精馏塔顶部出来的甲醇经过换热器换热之后循环回酯交换反应器。由于甘油和油酸甲酯几乎不互溶,甲醇和水在两者中间按分配系数进行分配,故从精馏塔底部出来的产物物流进入液液静置分离器F301,并通入水对产物进行水洗,出来的两股液体分别进入减压甘油精馏塔T402和减压生物柴油精馏塔T401进行精馏,得到符合规格的生物柴油和粗甘油。

其中在此阶段查阅文献,酯交换反应器中输入的动力学参数来源于四川大学多相流传质与反应工程重点实验室[9],由于甲醇大大过量,所以酯交换反应为准2级反应。甘油的沸点为290℃,但温度达到204℃时甘油就会发生聚合和分解反应,这个精馏过程需保证温度小于这个温度。同样的,脂肪酸甲酯在较高的温度下也是不稳定的,会发生分解反应,所以在模拟过程中最后的甘油精馏塔T402和生物柴油精馏塔T401均采用减压蒸馏。从静置分离器下层流出的液体主要是甘油、甲醇和皂。工业上对其分离是非常困难的,这主要是由于当甲醇从下层分离出来之后,下层的黏度已经很大,此时再进行连续的化工单元操作是有难度的。更重要的,下层中还含有大量的催化剂,即碱,和其他的大分子杂质在一起,这些物质的存在都给甘油的提纯回收造成了难度,此外,甘油的沸点很高,而在去除甲醇之后,甘油的质量分数已经很大,要想从塔顶获得纯甘油的成本很高,因此在实际的工业生产中,获得的甘油大都是粗甘油,提纯甘油需要耗费大量的成本。当然,在流程模拟当中,由于没有引入皂和催化剂,反应的原料也很单一,因此,下层甘油的分离还是很简单的,只要一个减压甘油精馏塔就可以解决问题。

2 对两步法制备生物柴油的流程评估

2.1 反应部分

2.1.1 用Matlab对酯化釜进行编程的方法

文献调研发现,对生物柴油生产工艺的计算机流程模拟的工作已经有很多报道,但是较少有文献涉及两步法生产生物柴油的模拟计算和生产工艺,而且这些工艺仅仅只有少数几人在模拟中加入了反应动力学。如果没有在反应过程中加入反应动力学模型的话,就无法如实地描述反应的时间、反应的醇油比、反应产物等对反应和催化剂的影响。由于酯交换反应的模拟计算已经研究得很深入,相比之下,脂肪酸酯化反应的模拟报道还不是很多,所以从众多文献中选择一篇用固体酸催化剂催化脂肪酸酯化的反应动力学,并用化工软件Matlab对其进行编程。

根据动力学模型[10],选择368 K,1 atm作为反应的条件,醇油比为18∶1,起始的油酸为0.75 kmol/h,甲醇为13.5 kmol/h。现在几乎大部分的研究工作者都还未对水对固体催化剂表面活性的影响进行研究,但可以从实验中很容易得到水的增加会使反应速率和反应转化率均大大降低。因此,由于产物水随着反应的进行而迅速增加的关系,对动力学参数进行修改,使其更接近实际的反应结果。大胆假设正反应速率常数随着水的含量呈指数下降,即令k+’=k+*exp(-2*CH2O),并用matlab进行编程,总共调用4个Matlab的库函数。

(1)RK_ad函数:用龙格-库塔变步长的方式求解微分方程。

(2)bisec_n函数:用对分法求解非线性方程的解。

(3)f函数:根据上述动力学模型得到的动力学方程。

(4)g函数:酯化反应器模型(求解动力学方程)

其中,g函数描述的是一个搅拌反应器中转化率随反应时间的关系,利用龙格-库塔方程对动力学方程进行求解就可以得到这样的一个关系;f函数描述的是动力学模型;RK_ad是自编的龙格-库塔方程,bisec_n函数是自编的对分法函数,它的作用是根据转化率为多少求解反应时间的一个函数。

利用Matlab强大的绘图工具,绘制根据上述函数所解得的油酸转化率随时间的关系曲线如图3所示。

图3 酯化反应转化率与时间的关系曲线Fig.3 The esterificantion conversion as a function of time

根据图可以得到以下结论:(1)此催化剂的催化效果较好,经过足够长的时间,可以让油酸的转化率到达95%以上。(2)如果在反应中水不及时除去的话,水覆盖在催化剂活性中心表面,使反应速率变慢,要经过很长时间才能达到规定的转化率。例如,油酸的转化率只有达到97%,才能将酸值降低到规定值,这样用bisec_n函数计算出所需的反应时间为20 h,这对于连续进行的工业化生产是非常不利的,对碱性催化剂活性的保护也是非常不利的,对此需要有改进的方法。(3)反应时间较长,反应速率较慢,及水的积累将是酯化反应的瓶颈所在,需要选择或者开发新的除水方式或是发明其他的方法使得正反应速率加快。

2.1.2 新的反应部分

总结了各种文献和专利[11-12],本课题想提出一个既能缩短反应时间,并将酸值降低到规定值又可以投入工业化生产,技术成熟的方案。考虑到既然不能在反应的过程中实现时时除水,那就设想先反应一部分,将物流引出反应器进行除水之后,剩下的物流再与甲醇配比通入下一个反应器进行剩下未完成的酯化反应。这样,第二个酯化釜里面进行的反应一开始并没有水的存在,加快了第二酯化釜的反应速率,会使整个的反应时间下降;并且选择在转化率上升速度最快的地方将第一次酯化的产物引出,这样第一次酯化反应的时间也会降到很低的值。为了验证想法的正确,依然利用Matlab对此设想进行编程运算,先假设第一个酯化釜油酸的转化率为50%,则第二个酯化釜中油酸的转化率只要达到93%便可使里面的酸值降低到规定值。第一酯化釜需要0.6366 h,第二个酯化釜需要0.6397 h,共需要1.2763 h,比之前只用一个酯化釜的反应时间有了大幅度的降低,而且两步酯化反应的反应器与除水设备都可采用目前工厂中使用最为广泛的连续全混流反应器和普通精馏塔。考虑到工业上的生产设备费用,年生产量为1万t的工厂使用两个酯化釜就可以达到很好的效果。如果年生产量增加的话,酯化釜的数量也要跟着增加。Matlab编程模拟结果如表1所示。

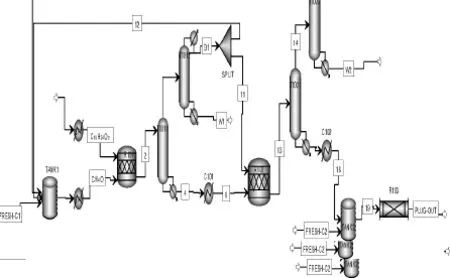

流程说明:原料油、新鲜的甲醇以及循环回来的甲醇一起通入第一酯化釜R101中进行反应,控制转化率为55%左右,出来的物流经过一个汽提塔T1011将甲醇和水汽提出去,汽提塔顶的气体直接通入甲醇精馏塔T1012分离甲醇和水,塔顶出来的甲醇一部分循环回反应器,另外一部分送入第二酯化釜R102作为反应原料,塔底作为废水送至废水处理系统。汽提塔塔底出来的物料经过换热之后送至第二酯化釜R102;同样的,出来的物流经过第二个汽提塔T1021将甲醇和水汽提出去,汽提塔塔顶出来的气体送入甲醇精馏塔T1022精馏出甲醇循环回第一酯化釜。汽提塔塔底的物料经过换热后与另外一股新鲜的甲醇混合后送入平推流反应器R103,进行酯交换反应。这套流程经过Aspen Plus模拟之后可以得到与原流程相同的结果,但大大减少了反应的时间,更有利于工业上的连续性生产。

表1 Matlab编程模拟结果一览表Table1 Matlab The results of Simulation

2.2 分离部分

2.2.1 对原有的分离流程的分析

原有的分离流程,它一共用到了3个高温精馏塔,其中生物柴油精馏塔T401和甘油精馏塔T402都必须在减压的条件下操作,否则会导致塔釜的温度过高,使甘油和脂肪酸甲酯发生副反应而分解。而且最后两个塔的压力其实是很不好确定的,如果塔顶设置很高的真空度,可以使塔釜的温度小于200℃,但是塔顶的温度就会低于20℃,这样寻找冷公用工程就会比较困难;如果塔顶设置的真空度不够高,塔顶冷凝器就可以很容易地使用冷却水作为冷公用工程,但是塔釜的温度就会过高而使产物分解或是聚合。而且如上一章所述,这两个精馏塔是整套流程中使用公用工程最多的设备。从文献综述来看,目前后续的分离过程,不论是工业化还是专利申请都是通过精馏来操作的,只是分离的顺序和精馏塔操作条件的不同而稍有区别。这对于降低过程的设备投资和能量消耗是不利的。故希望能够探索出具有实际生产意义,更节能减排的分离流程。

2.2.2 新的分离工艺流程

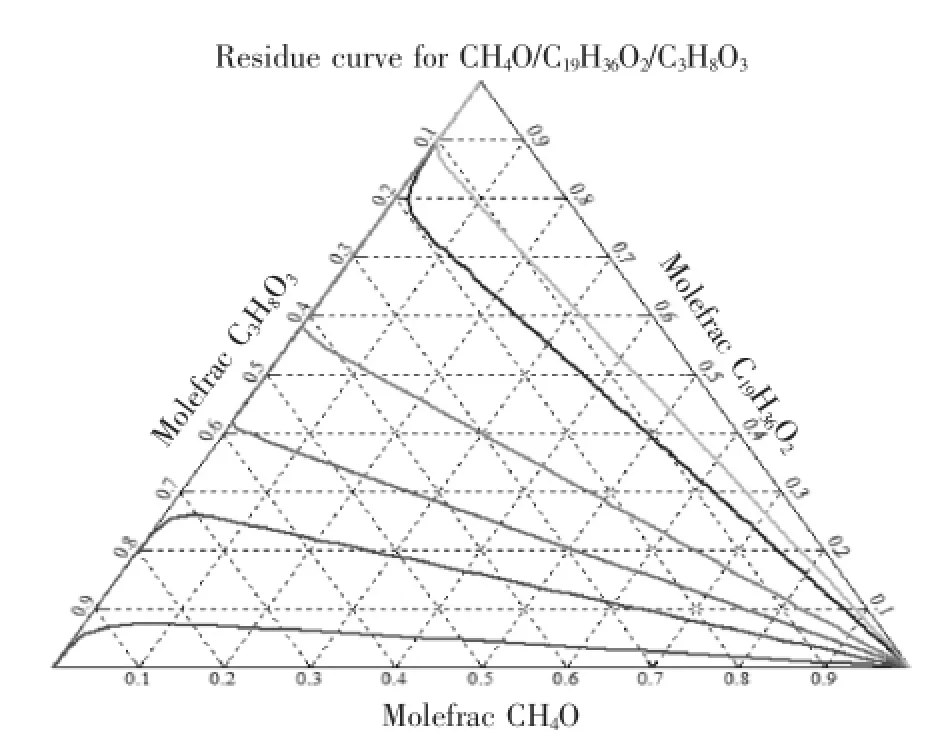

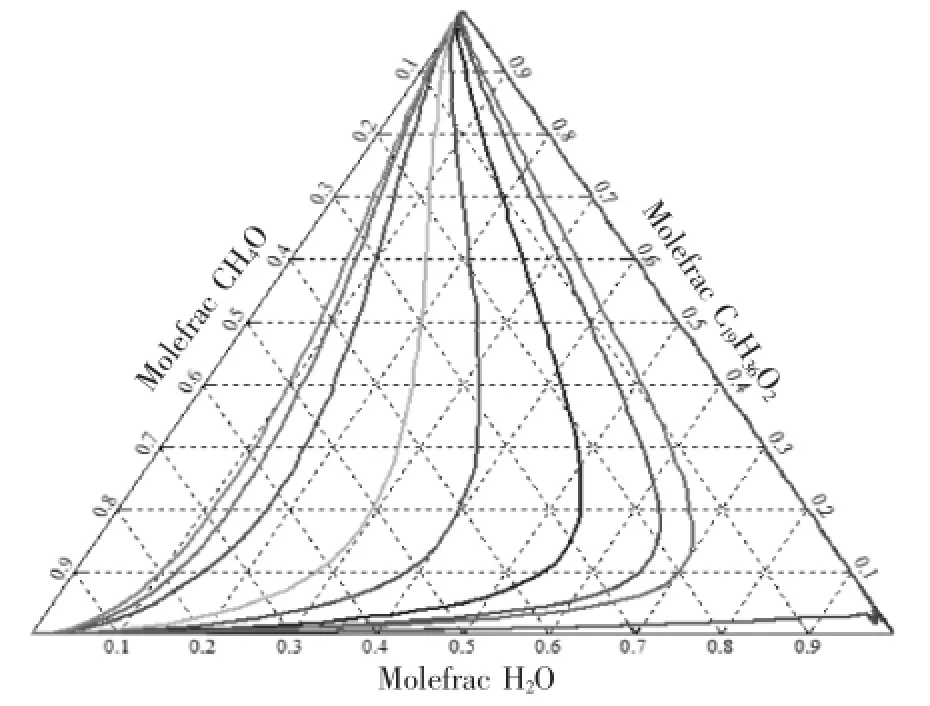

根据上述的分析,要改善分离流程最重要的就是要减少精馏塔的使用。探究整个体系中存在的物质,在反应结束之后,体系中主要存在的物质是脂肪酸甲酯、甲醇、甘油还有少量的水,由于是要将脂肪酸甲酯与其他物质完全分开,所以研究体系里面的甲酯与其他物质的相平衡关系就显得特别重要。利用Aspen Plus里面的分析工具,可以很容易得到脂肪酸甲酯-甲醇-甘油和脂肪酸甲酯-水-甲醇的三元平衡相图:

图4 新的反应段流程Fig.4The new flowsheet for reaction

图5 甲醇/甲酯/甘油的三元平衡相图Fig.5 Ternarydiagramfor CH4O/C19H36O2/C3H8O3Residue curve for H2O/C19H36O2/CH4O

图6 水/甲酯/甲醇的三元平衡相图Fig.6 Ternary diagram for CH4O/C19H36O2/H2O

这两张三元相图是根据UNIFAC的物性方式所得出来的相图,从中可以很容易看出在甲醇-甲酯-甘油的三元体系中,甲醇相比较甲酯而言是更容易溶解在甘油中的,而且甲醇在甘油中的分配系数还比较大,而且甲酯与甘油几乎完全不互溶。而对于甲醇-水-甲酯三元体系而言,甲醇在甲酯中的溶解度是远远低于在水中的,而且水相和油相也是几乎互不相溶。这样的结果也可以在其他一些工作者的研究结果中找到类似的答案。例如,Chiu C W等人[13]在他们的工作中给出了在一定温度下甲醇:甘油:甲酯的摩尔比符合最后的产物摩尔比情况下的甲醇质量分配系数为7.5;Stloukal R[14]等人提供了一些不同温度和组成下甲醇-水-甲酯三元体系液液两相平衡数据,发现甲醇在甲酯中的溶解度是远远低于在水中的;张惠娟等人[15]在一步法制取生物柴油的过程发现存在在甲酯相中的甘油占总甘油的比例约为1.9%,而甘油相含有的甲酯的量约为总甲酯量的0.7%,这也就说明了甲酯和甘油的溶解度是很小的,如图5、图6所示。

经过对上述三元体系的相图分析,设想可以利用产物与反应物的互溶关系实现分离工艺,故提出如下的概念设计,即采用两个液液静置分离器,第一个分离器中将甘油和甲酯分开,并让甘油带走一部分的甲醇;第二个分离器中通入大量的水,让水将剩下的甲醇几乎全部带走,这样在剩下的甲酯层中只含有少量的水和甲醇,用简单的闪蒸就可以将它们完全除去,得到符合规格的生物柴油,这样生物柴油就不用经过高温的精馏塔,减少了生物柴油发生副反应的概率,保证生物柴油的纯度。

新的分离流程如图所示:流程说明:从酯交换反应出来的物流进入第一个液液静置分离器Decanter1,分离器上层为甲酯层流入第二个液液静置分离器Decanter2,并通入足量的水;第二分离器的上层主要是甲醇和水,换热后流入甲醇精馏塔T103精馏出甲醇循环回反应段,第二分离器下层主要是含有少量水和甲醇和生物柴油,进入闪蒸槽F2,控制好温度和压力,将少量的水闪蒸除去,闪蒸槽的底部得到符合规定的生物柴油;第一分离器下层为甘油层,进入闪蒸槽F1将大部分的甲醇闪蒸出来,闪蒸槽顶部出来的甲醇气体经冷凝后循环回反应段,闪蒸槽底部出来为粗甘油。如图7所示:

图7 新的分离流程Fig.7The new separation scheme

经过Aspen Plus模拟研究发现,按照此范例流程,生物柴油同样可以达到规格要求,而且两个闪蒸罐的能量消耗和设备费用比生物柴油精馏塔和甘油精馏塔减少了很多,操作也更容易,流程更为合理,充分利用了产物和反应物的性质,并且避免了高温提纯。

3 结果讨论

在计算完成之后,需要对新流程和原有的流程进行比较,本文主要关注的是设备数量和能量消耗,如表2。

用Aspen中另外的一个软件ASPEN PINCH(专门用于计算热量消耗)计算两个总流程的热负荷,如图8、图9所示。

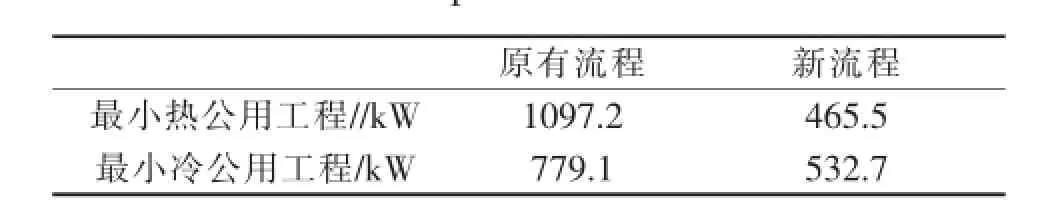

可以用软件ASPEN PINCH得到冷热工程量对比,如表3所示。

表2 新流程与原有流程的设备数量对比Table 2 Comparison of the main equipment number in new process to that in the old

图8 原有流程的热负荷曲线Fig.8 The heat duty curves of the original process

图9 新流程的热负荷曲线Fig.9The heat duty curves of the new process

表3 新流程与原有流程的冷热负荷对比Table 3 Comparison of the cold and heat duty in the new process to the old

通过以上的对比可以得到,虽然从表面上看起来新流程的设备增加,非常不合算,但应该从整体来看。新流程中设备的增加主要是反应段多了一个酯化釜,这主要是为了减少酯化反应的时间,提高酯化反应段的转化率,使最后的酸值达到规定值。如果没有增加这些设备的话,酯化反应的时间长,得到的反应酸值高,不仅不利于工业化生产,也会让酯交换反应产生过多的皂化副产物,所以反应段设备的增加是必须的,从长远来看是有利的。反观分离段,新流程与原有流程相比设备减少了很多,特别是少了两个减压精馏塔和所有的抽真空设备,减少了操作的难度。总的来说,设备的增加是应该的,新流程的提出是合理的。

从能量的角度来看,新流程中能够进行热回收的部分扩大了很多,所需的热公用与原有的流程相比降低了近两倍,这就大大降低了蒸汽的用量。而且新流程中只有小部分流股达到的最高温度大约为200℃左右,且大部分流股的温度在100℃左右徘徊,小部分的中压蒸汽和低压蒸汽就可以满足所有的热公用工程;但是对于原有的流程而言,250℃左右的流股很多,需要用到很多的高压蒸汽,这就大大增加了能量的费用。冷公用工程也少了近一倍,这减少了冷却水的使用量。

而从产物脂肪酸甲酯和甘油的角度来看,它们在整个新流程一直处于温度较低的状态,对于保护产物的纯度,不至于发生不必要的副反应是很有利的。

综上所述,不论是从产物还是从能耗分析来讲,新流程都比原有的流程更具发展前景。

[1]Hannama M A F.Biodiesei production:a review[J]. Bioresource Technology,1999,70(1):1-15.

[2]Beall G H,Pinchney L R,Nanophase G C.Nanophase glass-ceramics[J].Am Cerm Soc,1999,82(1):5-16.

[3]Freedlnan B,Pryde T E H,Mounts L.Variables affecting the yields of fatty esters from transesterified vegetable oils[J]. JAOCS,1984,61:1364-1643.

[4]Jeronun L,peukert E,Wbllmarin G.Process for the preesterification of fatty acids in fats and oils:US,4698186[P]. 1987-10-06.

[5]Ma F,Clements L D,Hanna M A.The effects of catalyst,free fatty acids,and water on transesterification of beef tallow[J].Transactions of the ASAE,1998,41(5):1261~1264.

[6]Negi D S,Sobotka F,Kimmel T,et al.Liquid-liquid phase equilibrium in glycerol-methanol-methyl oleate and glycerol-monoolein-methyl oleate ternary systems[J].Ind. Eng.Chem.Res,2006,45(10):3693-3696.

[7]J.P杰卡姆,J.P皮尔斯.从高游离脂肪酸原料生产生物柴油和甘油的方法:CN,101255346A[P].2008-09-03.

[8]袁振宏,吕鹏梅.一种采用固体酸催化剂和活塞流反应器连续生产生物柴油的方法:CN,1900223A[P].2007-01-24.

[9]王海京,闵恩泽.一种制备生物柴油的工艺方法:CN,101070480A[P].2007-11-14.

[10]Shan B M.The study of preparaing biodiesel from acidfied soybean oil[D].Qingdao University of Science& Technokogy.

[11]Zhou H,Lu H F.Study on the trans-esterification reaction of biodiesel with Jatropha curcasl oil[J].Applied Chemical Industry,2006,35(4):284-287.

[12]Gan M Y,Pan D.The kinetics of the esterification of fatty acids in waste cooking oil using Fe2(SO4)3/C catalyst[J]. Catalysis,Kinetics and Reactions,2009,17(1):83-87.

[13]Chiu C H W,Goff M J,Suppes G J.Distribution of methanol and catalysts between biodiesel and glycerin phases[J].AICHE J.,2005,51(4):1274-1278.

[14]Stloukal R,Komers K,Machek J.Ternary phase diagram biodiesel fuel-methanol-water[J].J.Prakt.Chem,1997,339:485-487.

[15]张惠娟,尚琼,鲁厚芳,等.棕榈油制备生物柴油过程中的物相组成及产品性质[J].中国油脂,2008,33(3):49-52.

The Simulationand Optimization of Biodiesel Perparation Route

XUE Lai-qi1,ZHENG Mo2,CHEN Bing-hui1,2

(1.Department of Chemistry and Applied Chemistry,Changji University,Changji,Xinjiang 831100,China; 2.College of Chemistry and Chemical Engineering,Xiamen University,Xiamen,Fujian 361005,China)

Based calculation and simulation,the industrialization feasibility of a two-step biodiesel process was investigated.In this work,ASPEN PLUS was firstly used to simulate the whole process of existing esterification and transesterification technologies to validate the process model when the simulation results were consistency with real operation.Then introduced the reaction kinetic model into the process model and program in Matlab.A new flow sheet for biodiesel production was proposed based on the simulation.The calculation results of the new processes,indicated that the reaction time of the new process was greatly reduced comparison with the traditional processes.Besides,a new separation process was developed based on the ternary phase diagram of reactants,reaction product.In the new separation process, three high temperature distillation columns were reduced to a distillation column operating at relatively low temperature,thus saving energy consumption as well as equipments.

biodiesel;preparation;simulation optimization

1006-4184(2017)2-0032-08

2016-10-17

新疆维吾尔自治区高等学校科研计划项目(XJEDU20141047)。

薛来奇(1964-),男,新疆昌吉人,高级实验师,研究方向:固体酸的负载与催化。E-mail:xjxlq1964@163.com。