钛合金穿甲侵彻损伤行为研究现状

胡嘉蓉,陶春虎,邬冠华,姜 涛,刘春江

(1.南昌航空大学 测试与光电工程学院,南昌330063;2.中国航发北京航空材料研究院,北京100095)

0 引言

在现代战争中,作战人员和武器装备的防护日益受到重视,因此对装甲材料提出了越来越高的要求。装甲材料应尽可能满足高硬度、高强度、高韧性、低密度和低成本的要求[1]。金属材料由于其良好的延展性、较高的材料阻力和良好的性价比,在军用和民用工程的防护结构中得到广泛的应用。目前,被广泛用于装甲防护领域的金属主要有均质装甲用钢、铝合金和钛合金。

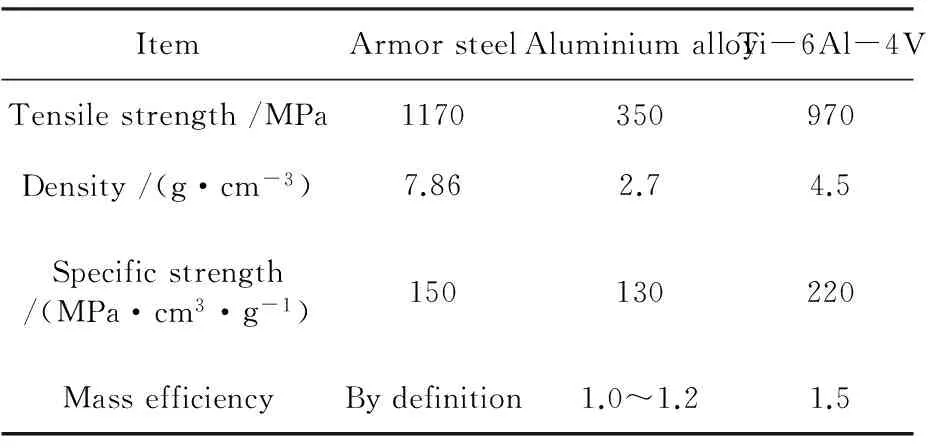

50年代初国外就开始研究钛合金装甲。作为装甲材料,钛合金的强度与均质装甲钢相当,韧性优于大多数铝合金,具有良好的强度和韧性匹配。试验结果表明,相同质量条件下,钛合金的防护性能比相同质量的均质装甲钢高30%以上。厚度相同的条件下,钛合金的抗弹性能与装甲钢质量相当,但质量可降低25%以上。防护能力相同的情况下,钛合金装甲比铝合金装甲所占的空间小,有利于减小装甲车辆的体积。美国曾用钛合金制造装甲车辆的指挥塔,其质量较装甲钢制的减小37%。表1列出了装甲钢、装甲铝合金和装甲钛合金的性能[2]。从综合防护性能来看,钛合金是很理想的装甲防护材料。

表1 装甲用钢、铝合金、钛合金的性能对比[2]

在装甲实际服役的过程中,承受的动态载荷越来越大,这就要求其具有良好的抗冲击性能以抵抗撞击加载。因此,材料在侵彻条件下变形行为的研究,对于支持钛合金作为装甲材料的发展具有十分重要的工程价值。本研究对国内外钛合金侵彻损伤行为研究成果进行梳理,并结合课题组开展的相关工作,阐述钛合金在穿甲侵彻作用下的宏、微观损伤特征,分析穿甲过程中的失效模式以及损伤特征的影响因素,提出研究现状的不足及发展方向,为钛合金装甲基础研究与工程化应用提供参考。

1 穿甲侵彻损伤过程

穿甲侵彻行为导致靶板的破坏可分为开坑、稳定侵彻、冲塞或背面崩落3个阶段。在开坑阶段中,弹丸与靶接触时速率最大,碰击应力可达几十兆帕,弹体和靶板在碰撞区域内产生粉碎性破坏,两者撞击后产生的碎块沿着抗力最小方向飞溅排出[3]。开坑阶段结束后即进入稳定侵彻阶段,该阶段侵入靶板较深,弹、靶继续破碎、弹速下降、弹体质量销蚀,长度减少,靶板中部的金属受弹丸挤压而产生横向位移,此阶段靶板的塑性变形将消耗大量的弹丸能量[4]。侵彻阶段结束后,靶板背面会产生鼓包,弹体继续侵彻转入冲塞阶段。由于弹丸在靶板中产生的绝热剪切应变作用,导致冲塞块沿绝热剪切带引发的路径冲出,且使弹孔周围金属运动方向与塞块冲出方向一致。冲击过程一般是在几十μs内完成,3个阶段是连续不可分割的。

2 钛合金穿甲侵彻损伤行为

早期对钛合金穿甲侵彻损伤行为的研究首先在美国开展。国内主要有中国有色金属总院、北京理工大学、哈尔滨工业大学、中南大学等对钛合金冲击损伤进行研究。目前,对于钛合金冲击损伤行为的研究主要集中在2个方面:第一,从损伤形态、抗冲击性能、组织性能的角度,研究钛合金的冲击宏观损伤类型和失效机制;第二,从微观结构演化的角度出发,探寻不同成分、组织的钛合金的宏、微观损伤形态和分布规律。

2.1 穿甲侵彻作用下钛合金宏观损伤行为

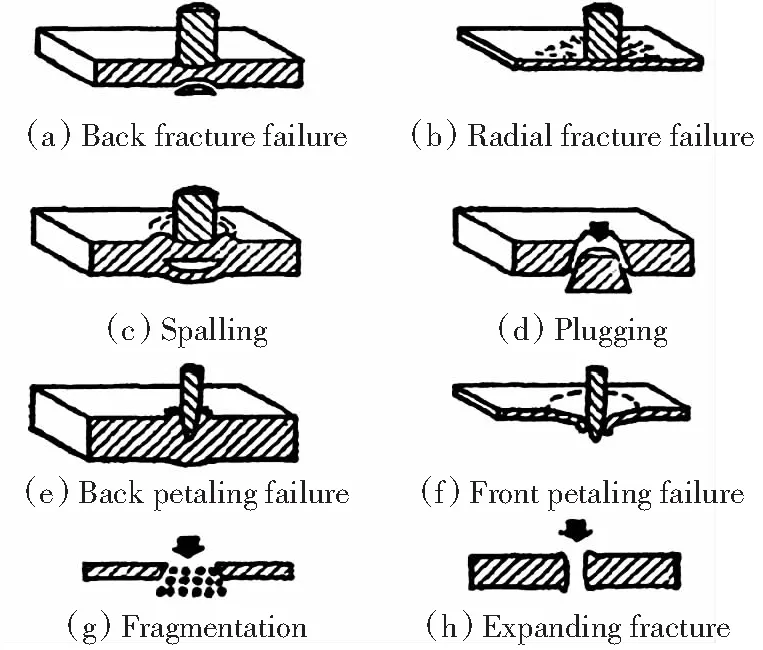

在弹丸作用下,靶板有以下比较常见的8种破坏形式[5](图1)。张自强[6]曾系统地定义了装甲的正面损伤有弹坑、裂纹、剥落和碟形变形4种类型。装甲背面损伤主要有凸起、裂纹、冲孔(切口)、崩落、花瓣状孔、穿孔等6类,这些定义一直沿用至今。

图1 装甲宏观损伤类型[5]Fig.1 Type of armor damage

针对靶板的宏观损伤特征,学者们进行了大量的研究,主要集中在以下2个方面:

1)钛合金穿甲的破坏形式与能量之间的关系。Bartus[7]使用7.62 mm动能弹和12.7 mm破片模拟弹研究了不同热处理下Ti-5553钛合金的极限穿速度V50的影响规律,提出了钛合金靶板的3种失效形式,即冲塞型破坏、碎块型破坏和背面花瓣型的破坏。前两者属于耗能能力较低的绝热剪切局域化诱发的损伤模式,而背面花瓣型的破坏,并伴有发亮圆盘型破坏,属于高耗能的损伤模式。Me-Bar等[8]认为塑性孔扩孔导致的背面崩落失效模式较之冲塞失效具有更高的耗能能力。

2)不同组织的钛合金与损伤形式之间关系。杨凯文等[9]用12.7 mm穿甲弹,以830 m/s的速率侵彻α+β区锻造和β区锻造获得的双态组织和片层组织的TC21钛合金。通过对靶板宏观损伤特征的对比,双态组织呈现塑形扩孔所导致的背部崩落破坏,片层组织呈现脆性破坏。研究结果表明,双态组织比片层组织有着更好的塑性变形的能力,而损伤形式的不同与钛合金组织的塑性变形能力有关。B.B.Singh等[10]对不同热处理状态下得到的不同组织的Ti-6Al-4V靶板进行弹靶试验,结果表明,具有等轴组织的钛合金靶形成的弹坑最宽并且最深,靶板背面有呈环状的裂纹。而片层组织的钛合金靶板背面有少量的裂纹。双态组织的钛合金靶板形成的弹坑最浅,直径最小,靶板背面无凸起和裂纹。对此,研究者认为双态组织的钛合金靶具有高效的吸收能量的效率。片层组织其次,等轴组织最差,但研究者并没有进一步说明原因。

穿甲侵彻过程中靶板的破坏和靶板的机械性能、弹丸的撞击速度、弹头形状、弹与靶的特征尺寸之比等诸多因素有关,不同的侵彻体形状会造成靶板不同的损伤形式。目前的研究工作主要集中在冲塞破坏、碎块破坏、花瓣型破坏等对于损伤耗能的大小以及钛合金靶材微观组织与宏观损伤形态的建立。而对于靶材的机械性能、弹丸撞击速度、弹头形状、冲击角度等对于宏观损伤的影响的文章鲜有报道。所以目前对于钛合金在弹丸的侵彻作用下的宏观损伤形态规律的认识仍旧存在不足。

2.2 穿甲侵彻作用下钛合金的失效行为

装甲材料在实际的服役过程中,通常处于高速冲击、侵彻作用所产生的高温高压及高速变形状态。在这种条件下,金属材料极易发生绝热剪切行为[11-12]。而钛合金强度高但热导率低[13],对绝热剪切现象极为敏感,而裂纹又极易于在绝热剪切带中形核扩展,致使材料承载能力下降,甚至发生断裂。这极大地限制了钛合金装甲的实际工程应用。因此钛合金装甲的失效主要是通过绝热剪切行为实现的。

2.2.1 绝热剪切带的形成与特征

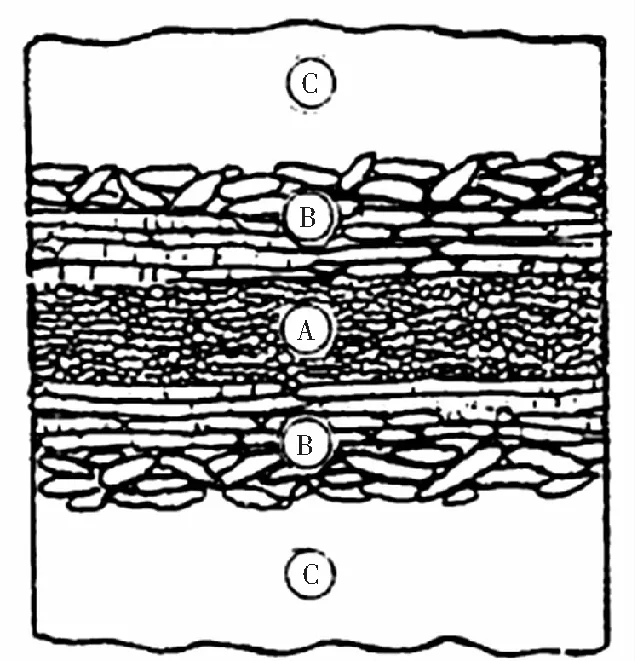

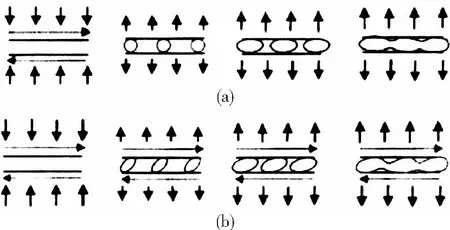

在高应变速率下,材料的塑性变形功大部分都转变成热能,导致局部温度的增高使材料发生热软化效应,变形进一步集中在此区域,形成了一个高温、大变形的窄带区域,最终在周围基体的冷却作用下形成了绝热剪切带。剪切带的内部结构如图2所示[14]。在金属中绝热剪切带的宽度一般为0.1~100 μm,带中心由直径为0.01~0.5 μm的等轴晶组成,剪切带内可发生1~102量级的剪应变,其形成过程中的应变速率可高达105~107s-1,温升可达102~103K,而且周围存在大量相对较冷的基体[15]。

图2 绝热剪切带内部微观结构示意图[14] Fig.2 Schematic illustration of internal microstructure of adiabatic shear band

2.2.2 钛合金绝热剪切的内部结构与失效机制

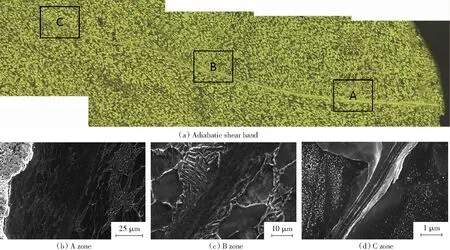

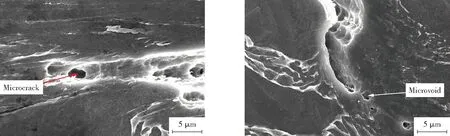

图3为本研究所观察的穿甲燃烧弹侵彻下钛合金弹坑侧壁上的一条绝热剪切带。由图可见,剪切带沿弹坑侧壁向上扩展。剪切带始端较宽,可以看到大量晶粒被拉长变形的痕迹,随着剪切带的扩展,剪切带逐渐变窄,内部隐约可见细化的组织。在剪切带的末端,原始组织沿剪切应力的方向被拉长成条状。图4为剪切带中的微裂纹和微孔洞。由图可见,微裂纹和微孔洞均起源于剪切带中,裂纹端部呈圆弧状,与孔洞靠近甚至相连。

绝热剪切失效作为钛合金装甲的主要失效模式,可分为2个阶段考虑:一是材料高速变形过程中绝热剪切带的形成与扩展;二是裂纹在材料内形核扩展直至材料断裂失效。

Teng等[16]对钛合金从绝热剪切带到断裂失效的过程进行研究时指出,剪切带内温度可以超过钛合金熔点,剪切带内“热点”为裂纹形核提供优选位置。微裂纹在剪切带内形核后,当压应力不能闭合这些微裂纹时,各微裂纹间以相互连接的形式长大直至材料最终断裂破坏。Xue等[17]在研究Ti-6Al-4V合金中的绝热剪切行为时发现,剪切带内微孔洞的形核与长大如图5所示。拉应力促使剪切带内微孔洞的形成。微孔洞长大直至其达到剪切带边缘,基体材料较高的应力使其向基体方向的生长停滞而在剪切带内继续长大,此过程中微孔洞被拉长并最终合并导致材料破坏。

图3 钛合金弹坑侧壁的绝热剪切带形貌Fig.3 Adiabatic shear band of crater in titanium alloy armor

图4 钛合金绝热剪切带内的微裂纹与微孔洞Fig.4 Micro holes and microcrack of adiabatic shear band

2.2.3 钛合金绝热剪切行为的影响因素

在穿甲侵彻过程中,影响钛合金中绝热剪切带的形成和扩展的因素大致可分为微观组织及加载应力2个方面。其中微观组织因素包括相的种类及尺寸、相含量等。

1)组织对绝热剪切带分布的影响。不同的相以及相含量会影响绝热带的分布形态,并且具有不同的绝热剪切敏感性。孙凯[18]研究了穿甲弹在弹靶作用下等轴组织、淬火时效组织和片层组织的Ti-6Al-4V钛合金中剪切带的分布及相互影响规律。研究得出:在弹靶作用的过程中,Ti-6Al-4V靶板中会产生多条绝热剪切带,并且伴随有剪切带分叉、交截、阻隔等多种复杂的相互作用;等轴组织中绝热剪切带分叉的数量较少,而淬火时效组织及片层组织绝热剪切带分叉数量较多,其中片层组织中单条绝热剪切带会发生多次分叉,由于不同晶粒束集内板条状晶粒排列方向不同,导致不同晶粒束集相遇时更容易产生变形不协调,即绝热剪切带易于在晶粒束集边界处分叉。Zheng等[19]用12.7 mm的穿甲弹对Ti-6Al-4V进行了穿甲试验,建立了Ti-6Al-4V钛合金靶板的微观特征与损伤机理之间的联系,研究结果表明,在等轴组织中,绝热剪切带的规则间隔传播特征促进了靶板延性扩孔的破坏机制,而在片层组织中,绝热剪切带的网状传播特征促进了脆性断裂的破坏机制。

图5 微孔洞的形核、长大和连接的示意图[15] Fig.5 Schematic illustration of nucleation, growth and connecting of micro holes

2)加载应力状态对绝热剪切带分布的影响。不同的加载应力状态影响钛合金中的绝热剪切敏感性以及剪切带的分布形态。Li等[20]用4 mm直径GCr15球形弹丸对Ti-6Al-4V钛合金装甲板对进行冲击试验,研究发现,经过高速撞击后,靶材弹坑中的绝热剪切带可分为初始绝热剪切带和二次绝热剪切带,初始绝热剪切带与撞击坑内表面均成45°,而二次绝热剪切带与初始绝热剪切带也呈45°,研究者分析认为形成这种现象的原因是剪切应力与冲击方向形成45°。

2.3 冲击作用下变形组织以及损伤区域的表征

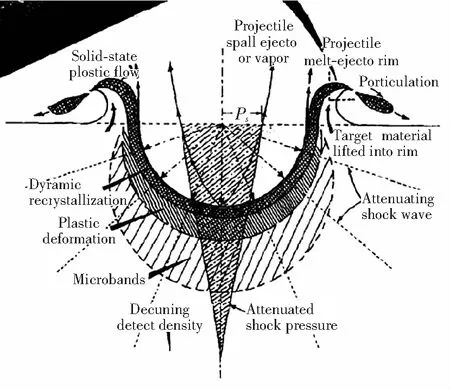

Murr等[21]总结了弹坑附近的显微组织示意图(图6),在弹坑附近的组织包括:固态塑性流动层、动态再结晶层、塑性变形层及显微条带层等,每层变形组织的分布区域与弹坑的形状类似,但变形组织分布范围不一致,弹坑底部变形组织的分布区域较宽,而侧壁分布较窄。

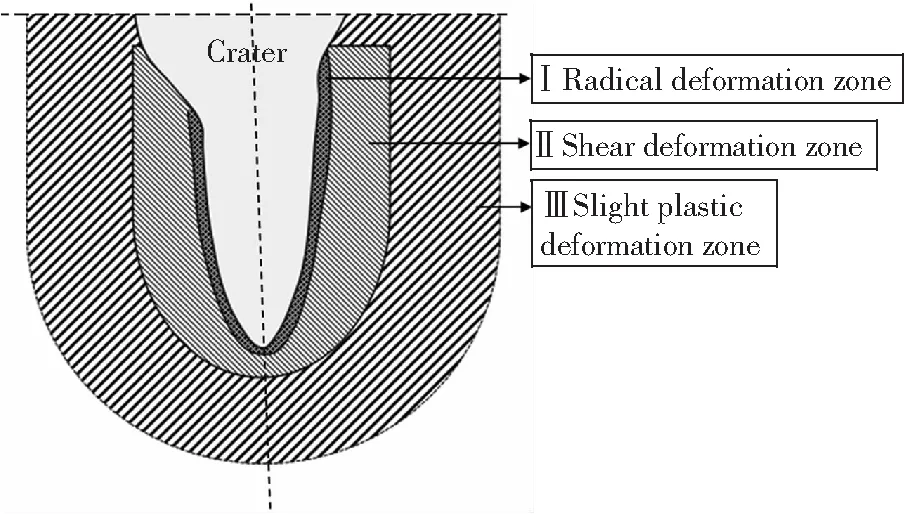

根据Murr等的观察结果,图7为笔者观察下弹坑周围变形组织的分布。由图可见,弹坑周围主要分3个区:一是剧烈变形区(Ⅰ区),在该区域晶粒发生剧烈的塑性变形,与原始晶粒相比,晶粒被挤压得十分严重,该区域范围极小,仅距弹坑边缘几十个μm范围内;二是剪切变形区(Ⅱ区),该区域晶粒发生局部塑性变形,并且出现绝热剪切带;三是轻微塑性变形区(Ⅲ区),该区域在冲击波的作用下发生轻度的塑性变形。由此可见,不同材料以及不同侵彻条件下,材料的损伤组织分布存在很大差异。

图6 弹坑附近变形组织分布的示意图[21]Fig.6 Schematic diagram of the deformation organization near the crater

图7 钛合金装甲弹坑附近变形组织示意图 Fig.7 Schematic diagram of the deformation organization near the crater of titanium alloy

3 存在的不足及展望

目前,对于钛合金在穿甲侵彻作用下的损伤方面的研究仍有所欠缺。主要体现在以下几个方面:

1)穿甲过程中应力波的传播特性与组织的关系。穿甲侵彻过程中能量主要以应力波的形式传播,而在穿甲侵彻过后变形组织的微观结构与穿甲侵彻前材料相比存在很大的差异,其性能发生了变化,因而了解穿甲侵彻过程中应力波的传播特性与组织的关系有助于对穿甲侵彻过程中应力波对组织变化的影响以及不同微观结构对损伤形态的影响有更深的认识。国内外在这方面的研究鲜有报道。

2)对穿甲损伤区域的定量表征。对于变形组织的定量表征是对弹坑周围损伤区的有效判断,目前对于穿甲侵彻作用下金属靶材损伤组织的定量表征有钢、铝合金,而对钛合金损伤组织的定量与表征的认识仍有不足。

3)对于钛合金微观损伤与典型组织表征与评价。国内外对于TC4钛合金靶板的抗弹性能及宏微观损伤特征已经有了一定的认识,但对于其他类型组织的钛合金的抗弹性能的研究还没有报道,以及组织细节对抗弹性能影响的认识还不足,所以对于钛合金典型组织与钛合金微观损伤的表征与评价的研究有所欠缺。

4)钛合金装甲抗弹性能的关键影响因素及优化设计。钛合金装甲在实际工程应用中涉及到性能改良和优化设计两个方面,国内外对这方面的研究仍有不足。

4 结束语

穿甲侵彻是一个复杂的过程,且钛合金组织多样,因此对钛合金穿甲侵彻损伤的研究,可以深入理解钛合金的抗弹性能,推动钛合金材料在装甲材料中的应用。

[1] 刘薇,杨军. 装甲防护材料的研究现状及发展趋势[M]. 热加工工艺,2011,40(2):108-111.

[2] 王艳玲. 钛合金动态力学行为与抗弹性性能关系研究[D]. 北京:北京有色金属研究总院,2015:2-9.

[3] 赵志国. 穿甲工程力学[M]. 北京:兵器工业出版社,1984:58-79,43-44.

[4] 李金泉. 穿甲机理及绝热剪切带特性研究[D]. 南京:南京理工大学,2005:25-27.

[5] Backman M E, Goldsmith W. The mechanics of penetration of projectiles into targets[J]. International Journal of Engineering Science,1978,16(1):1-99.

[6] 张自强. 装甲防护技术基础[M]. 北京:国防工业出版社,2000:60-62.

[7] Bartus S D. Evaluation of titanium-5Al-5Mo-5V-3Cr alloy aginst fragment and armor-piercing projectiles[C]. U.S.Army Research Laborarory,2009:1-99.

[8] Me-Bar Y, Rosenberg Z. On the correlation between the ballistic behavior and dynamic properties of titanium-alloy plates[J]. International Journal of Impact Engineering,1997,19(4):311-318.

[9] 杨凯文,程兴旺,郑超,等. TC21钛合金动态力学性能和抗弹性能的研究[J]. 稀有材料与工程,2015,44(17):2728-2732.

[10] Singh B B, Sukumar G, Bhattacharjee A, et al. Effect of heat treatment on ballistic impact behavior of Ti -6Al-4V against 7.62 mm deformable projectile[J]. Materials and Design,2012,36:640-649.

[11] 王礼立,余希同,李永池. 冲击动力学进展[M]. 合肥:中国科学技术大学出版社,1992:3-33.

[12] 杨勇彪. 高应变速率下镁合金塑性变形、断裂特性及抗弹机理研究[D]. 北京:北京理工大学,2009:1-97.

[13] 杨扬,程信林. 绝热剪切的研究现状及发展趋势[J]. 中国有色金属学报,2002,12(3):401-408.

[14] 杨卓越,赵家萍. 金属材料中绝热剪切带微观结构综述[J]. 华北工学院学报,1995,16(4):327-332.

[15] 肖大武,李英雷,蔡灵仓. 绝热剪切带的研究进展[J]. 实验力学,2010,25(4):463-475.

[16] Teng X, Wierzbicki T, Couque H. On the transition formed adiabatic shear banding to fracture[J]. Mechanics of Materials,2007,39(2):107-125.

[17] Xue Q, Lii G T G. Development of adiabatic shear bands in annealed 316Lstainless steel: PartⅡ. TEM studies of the evolution of microstructure during deformation localization[J]. Metallurgical Materials Transaction A,2006,37(8):2447-2458.

[18] 孙凯. Ti-6Al-4V合金中绝热剪切带之间相互作用规律及其对抗多次打击性能的影响[D]. 北京:北京理工大学,2014:64-90.

[19] Zheng C, Wang F C, Cheng X W, et al. Effect of microstructures on ballistic impact property of Ti-6Al-4V targets[J]. Materials Science and Engineering A,2014,608(7):53-62.

[20] Li G A ,Zhen C, Lin C, et al. Deformation localization and recrystallization in TC4 alloy under impact condition[J]. Materials Science and Engineering A,2005,395(1-2):98-101.

[21] Murr L E, Ferreyra E, Pappu T S, et al. Novel deformation process and microstructures involving ballistic penetrator formation and hypervelocity impact and penetration phenomena[J]. Materials Characterization,1996,37(5):245-276.