空调用电子膨胀阀应力腐蚀外漏原因分析

施清清,眭 敏,2,甘立荣,黄树燕

(1.珠海格力电器股份有限公司,广东 珠海 519070;2.华南师范大学,广州 510000)

0 引言

电子膨胀阀作为空调器节流装置[1],制冷量调节范围大,控制精度高,易与制冷空调设备控制结合提高系统能效,随着其成本下降和节能需求下变频空调的迅猛发展[2],推广应用日益广泛。在应用中逐步发现腐蚀、泄漏、噪声、卡死以及误动作等几类典型失效,其中腐蚀、泄漏占售后故障数量近80%,造成制冷剂流失而污染环境,由于其存在的广泛性和隐蔽性,造成的损失和危害性尤为严重。

电子膨胀阀一般选用316L奥氏体不锈钢,这种材料在石化行业中的应力腐蚀问题,国内外的学者已展开广泛深入的研究,并取得了许多研究成果,但对其在空调系统环境中的应力腐蚀研究,国内外尚未见报道。空调安装使用环境具有高温、潮湿的特点,频发应力腐蚀开裂故障,开展奥氏体不锈钢在空调系统环境中的应力腐蚀开裂的研究具有重要的实际应用价值,为研究316L不锈钢在空调环境中的应力腐蚀开裂积累试验数据。

1 试验过程与结果

1.1 外漏断口宏观观察

对外漏阀充约0.3 MPa气压,发现泄漏处集中在阀体外壳激光环焊的融合线上沿0.2~0.5 mm位置,置于LEICA S8A P0型体视光学显微镜下观察,可见垂直于焊缝的多处近平行裂纹,且偏向焊接移动方向(图1)。

阀体裂纹外观形态,符合不锈钢热影响区应力腐蚀开裂的显著特点[3]:焊缝热影响区裂纹细长密集,相互平行,且垂直于焊缝,裂纹从熔合线处向母材延伸并偏向焊接移动方向,裂纹走向与焊接纵向残余拉应力方向基本垂直。

图1 电子膨胀阀外漏位置示意Fig.1 Outside leakage position of electronic expansion valve

1.2 化学成分分析

对外漏阀体材质取样,使用碳硫分析仪、直读光谱等进行化学成分测定,结果见表1。可见,结果符合GB/T 20878—2007[4]要求,原料材质一致性问题可排除。

1.3 表面形貌及成分分析

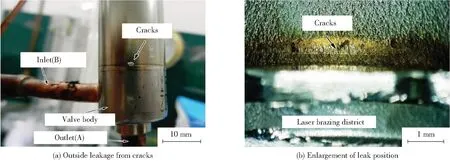

将外漏的阀体经超声波清洗后,置于PH ILIPS XL-30型扫描电子显微镜下观察,图2是泄漏处内、外表面微观形态。

表1 外漏阀体化学成分分析结果 (质量分数 /%)Table 1 Chemical composition analysis result of outer leakage valve body (mass fraction /%)

图2 外漏处腐蚀坑及裂纹Fig.2 Pits and cracks of outer leakage position

可见,泄漏处内表面存在腐蚀坑、裂纹、析出物,且裂纹存在弯折分叉特性,裂纹多与腐蚀坑连接。对内壁析出物(图2a谱图1位置)进行能谱分析,结果见图3。结果分析:Al、Cu、K、Ca等元素含量偏高,原因可能来自配件存储周转环境,元素Cl的含量严重超出环境正常标准,为腐蚀析出的氯化物。

图3 内表面腐蚀产物能谱分析结果Fig.3 EDS analysis result of corrosion products on inner surface

1.4 断口微观分析

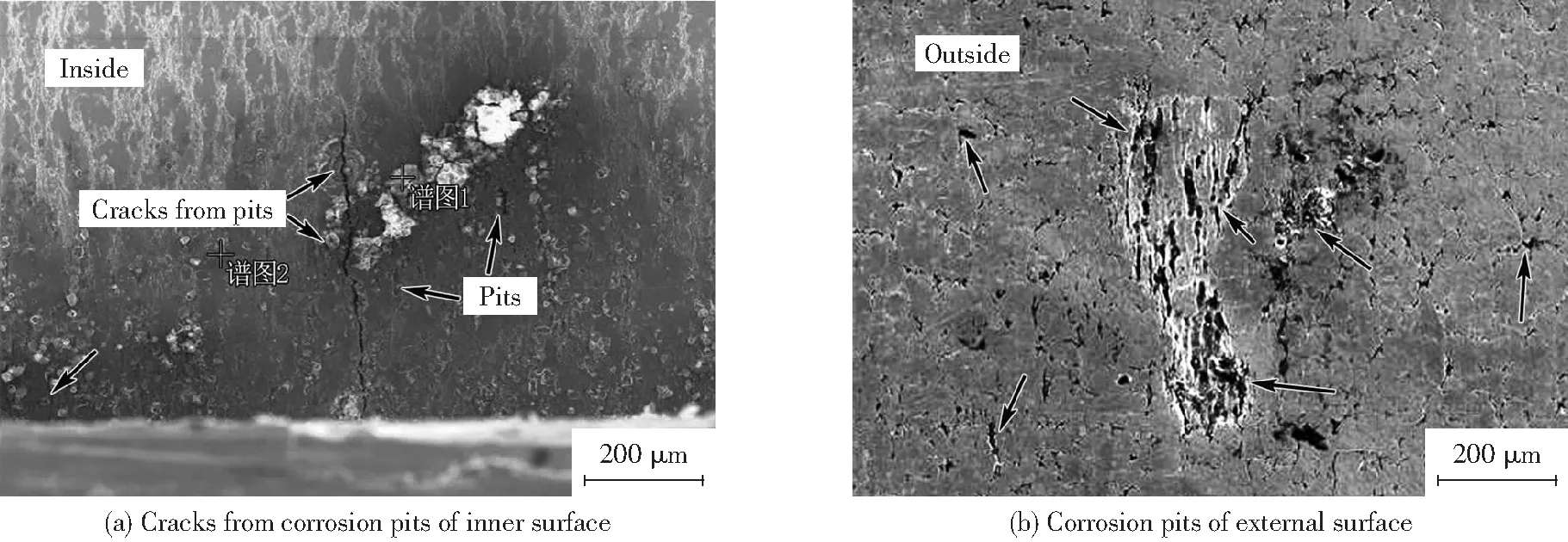

将2件泄漏阀体在裂纹处打开,放入扫描电镜中观察断口形貌,如图4所示。图5为图4b中M处的局部放大图像,图6为图5中腐蚀区域附近的局部放大图像。

由图4可观察到宏观扇形花样特征,说明断裂扩展[5]以阀体内侧(图4b中M处、图5中N处)为中心按扇形向各个方向扩展。从图5明显可见呈脆性断裂形貌且存在二次裂纹,从图6可见明显的冰糖状腐蚀特征,佐证了裂纹源于腐蚀。

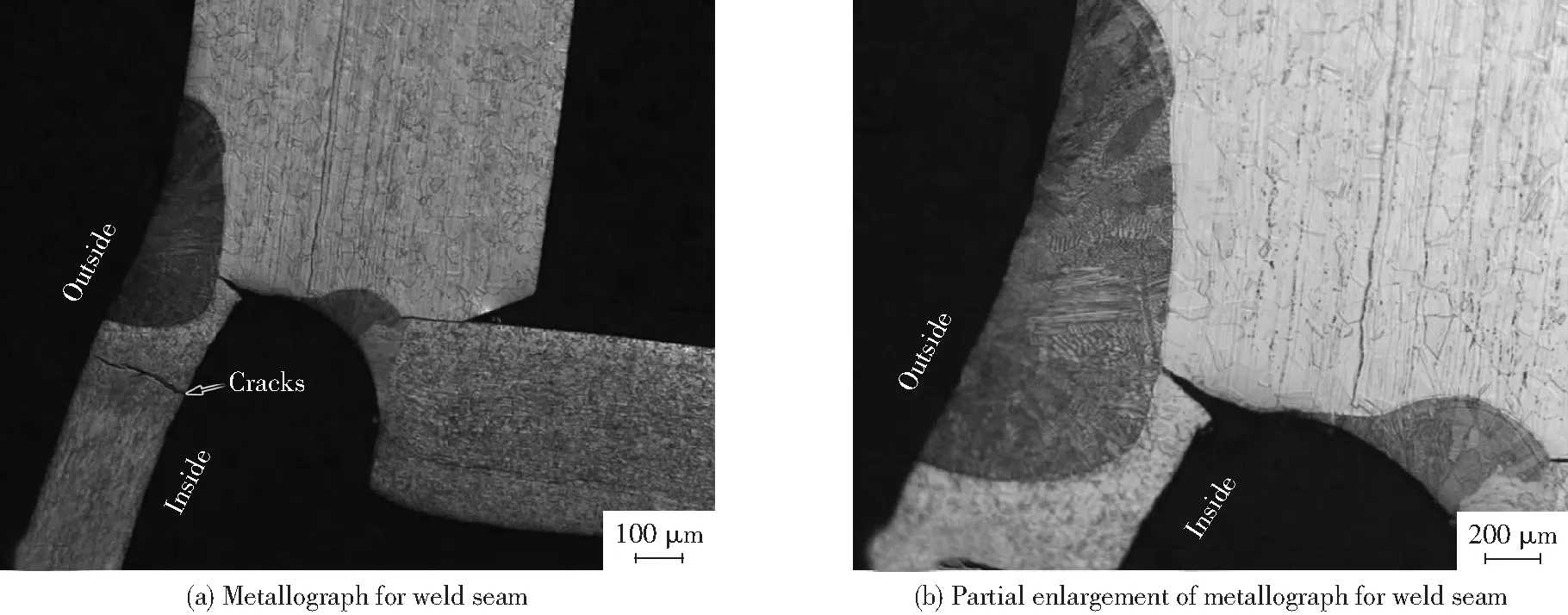

1.5 金相组织分析

将焊缝含裂纹环切后,垂直于焊缝靠近裂纹沿径向切开,切开后镶样、逐层磨抛、观察直至可见裂纹,打磨抛光、草酸电解,之后在金相显微镜下观察分析,结果如图7所示。

清晰裂纹见于对焊(图7a左侧焊缝)热影响区,人字形分叉显示内侧萌源。基材组织为奥氏体,含不同程度轧硬条纹。焊接热影响区晶粒没有明显长大,有少量析出物,依GB/T 4334—2008[6]标定属一类和二类之间,晶间腐蚀倾向弱。

图4 断口起始位置或区域Fig.4 Fracture initiation position

CorrosionregionN10μm图5 图4中M处的局部放大图像Fig.5 PartialenlargementofMpositionoffig.410μm图6 图5中腐蚀区的局部放大图像Fig.6 Partialenlargementofcorrosionregionoffig.5

图7 焊接接头金相组织Fig.7 Welded joint microstructure

2 失效机理分析

2.1 失效性质界定

电子膨胀阀原料、组织、焊接质量均符合相关国标。外漏裂纹宏观形态符合热影响区应力腐蚀开裂特点,泄漏处内表面存在腐蚀坑、析出氯化物。人字形分叉确认内侧萌源。裂纹源为断面扇形的近圆心点,存在冰糖状腐蚀特征。电子膨胀阀的外漏失效性质为活化环境下的应力腐蚀。

2.2 应力腐蚀机理

应力腐蚀开裂(SCC)是金属构件在静应力和特定的腐蚀环境共同作用下的脆性断裂,是一种危害严重的局部腐蚀[7]。对不锈钢设备发生的腐蚀破坏事故进行估计,SCC高居榜首。应力腐蚀的条件有:1)试件承受的拉应力,甚至仅包含很小残余应力,都可能引起;2)只有在特定的活性介质中才能发生应力腐蚀开裂。[8]

本例电子膨胀阀工作时,内部冷媒平衡压力约为0.4~0.6 MPa,在薄壁阀筒体上产生平行于轴向的拉应力。该电子膨胀阀的内压0.5 MPa,直径15.4 mm,壁厚0.41 mm,拉应力计算[9]约为4.7 MPa。加上电子膨胀阀来自于激光焊接和深冲加工成型过程中所形成的较大约束残余拉应力[10],达到了可以引起电子膨胀阀外壳应力腐蚀开裂的临界应力σSCC,满足应力腐蚀的应力条件。

能谱分析表明,断口及腐蚀产物中存在大量氯化物,经检查确认其来源为空调制造过程中使用的清洗液。变质试验表明该溶液化学稳定性差,在有水、氧气和高温下可分解出Cl-浓度达(50~200)×10-6(见2.3节)。满足了活性介质环境条件,形成不锈钢表面的选择吸附和闭塞电池效应,促成点蚀、应力集中、裂纹萌生和扩展[11]。

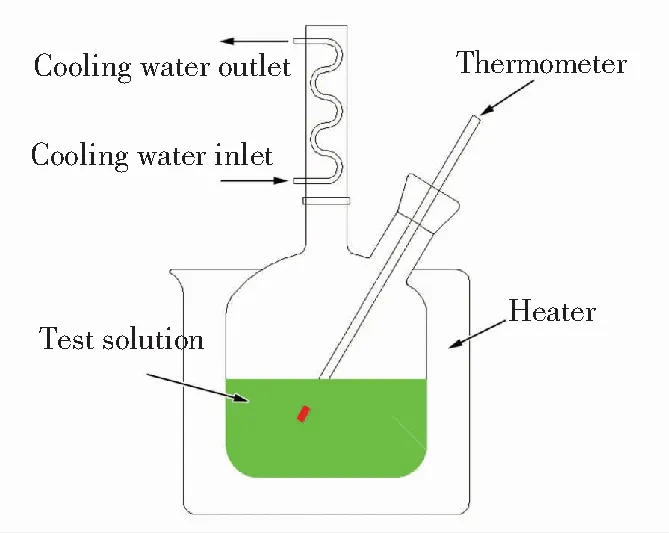

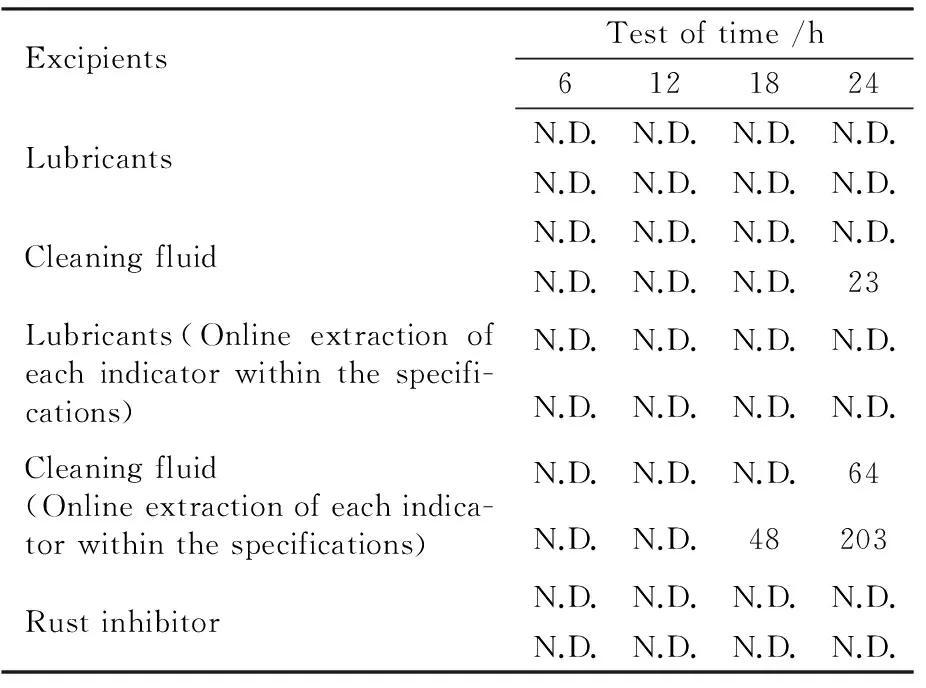

2.3 再现试验

在空调制造工艺过程中清洗剂可能含Cl,对被怀疑引起腐蚀的物质,如未使用的润滑液、清洗液、除锈剂溶液及生产线在线抽取的溶液(各项指标如浓度、pH值、电导率、颗粒度、温度等满足生产工艺要求)各抽取两平行试样。将抽取样品与水进行水解反应[12],试验装置如图8所示。试验溶液为测试试剂与水9:1;试验温度为(143±5) ℃;加热方式为热油浸泡;待测试溶液上侧气体使用高纯度氧气置换,置换气体压力为0.5 MPa;上侧通冷却水形成环流,每隔6 h使用紫外光管进行15 min光降解,并缓冷抽样检测离子浓度;试验24 h结束,结果如表2。

图8 电子膨胀阀制程用辅剂变质试验装置 Fig.8 Excipients deterioration testing device of the electronic expansion valve manufacture表2 电子膨胀阀制程用辅剂变质试验结果 (质量分数 /10-6)Table 2 Deterioration test results of excipients for electronic expansion valve manufacture (mass fraction /10-6)

ExcipientsTestoftime/h6121824LubricantsN.D.N.D.N.D.N.D.N.D.N.D.N.D.N.D.CleaningfluidN.D.N.D.N.D.N.D.N.D.N.D.N.D.23Lubricants(Onlineextractionofeachindicatorwithinthespecifi-cations)N.D.N.D.N.D.N.D.N.D.N.D.N.D.N.D.Cleaningfluid(Onlineextractionofeachindica-torwithinthespecifications)N.D.N.D.N.D.64N.D.N.D.48203RustinhibitorN.D.N.D.N.D.N.D.N.D.N.D.N.D.N.D.

注:N.D.表示检测到Cl-浓度<3×10-6

试验表明,电子膨胀阀外壳冲压加工后使用的清洗剂化学稳定性差,热环流可分解出Cl-,抽取在线使用清洗液,分解情况尤为严重。但是,外壳深冲加工用的乳化润滑油、工装防护用的防锈剂等在常温工作环境、长期加热及受紫外线作用下是稳定的。

将电子膨胀阀(外壳组装及激光环缝焊后)制品浸入变质试验后的溶液中,按上述试验条件继续试验,每4 h取出一次,进行观测和气密检查。经过12、16 h后,放入清洗液(在线抽取),样件在环焊缝上部出现圆周方向的开裂,裂纹位置与售后出现裂纹位置接近(图9)。

图9 试验后的电子膨胀阀环焊外壳 Fig.9 Circumference brazing shell of tested electronic expansion valve body

3 结论及措施

电子膨胀阀外漏失效原因为外壳内表应力腐蚀。反应应力条件来自工作负载和激光焊接拉应力,腐蚀环境条件来自于制造过程中使用的清洗液在水分、氧气和温度条件下发生的变质反应。从以上两方面制定控制措施有效防止了同类故障的发生:

1)在使用清洗剂、挥发油、除锈剂和助焊剂等物质时,要加强对这些物质的选用和控制,要进行变质试验并达标,验收也要做相应的试验验证。

2)对全制造流程进行严格控制,设法减少清洗剂等物质在零件表面的残留量和残留时间。并在贮存过程中加强防护,应避免高温、高湿和含氧的环境,杜绝发生水解反应,避免造成腐蚀环境。

3)控制激光焊接残余拉应力,合理控制焊接熔深和速度,结合X射线检测和焊接仿真,减少薄壁侧的约束拉应力。

4)对电子膨胀阀外壳深冲压加工采取分段拉伸,通过调节和改变不同拉伸段的加工率,促使加工时材料发生的热量上升,给材料带来退火热处理效果,以降低外壳深冲时近内壁侧的残留应力。

[1] 佚名. 拯救空调困局:多重转型路且行且升级[J]. 家用电器,2016(6):11.

[2] 刘亚兵,朱伟,刘玉龙,等. 电子膨胀阀常见故障分析[J]. 制冷与空调,2013,13(7):29-32.

[3] 王影,谢国君,韩露,等. 法兰开裂原因分析[J]. 失效分析与预防,2016,11(6):369-371.

[4] 全国钢标准化技术委员会. GB/T 20878—2007不锈钢和耐热钢 牌号及化学成分[S]. 北京:中国标准出版社,2007.

[5] 杜希文,原继波. 材料分析方法[M]. 天津:天津大学出版社,2006:77-81.

[6] 全国钢标准化技术委员会. GB/T 4334—2008 金属和合金的腐蚀 不锈钢晶间腐蚀试验方法[S]. 北京:中国标准出版社,2008.

[7] 王春晖. 换热器波纹管失效分析[J]. 失效分析与预防,2010,5(2):98-101.

[8] 杨宏泉,段永锋. 奥氏体不锈钢的氯化物应力腐蚀开裂研究进展[J]. 全面腐蚀控制,2017,31(1):13-19.

[9] 秦小川. 压力容器壳体环焊缝局部消应力热处理的强度验算[J]. 现代工业经济和信息化,2016,6(22):41-42.

[10] 张诚. 316L不锈钢在普光净化厂含氯胺液中的应力腐蚀开裂[J]. 腐蚀与防护,2016,37(11):900-903.

[11] 吕国诚. 奥氏体不锈钢在含氯离子循环冷却水体系中的应用腐蚀研究[D]. 北京:北京化工大学,2008:5-8.

[12] 徐海港,王昕,赵立国,等. 制冷空调产品用铜管蚁巢腐蚀研究[J]. 制冷与空调,2016,16(8):28-31.