湿H2S及Cl-环境下FV520B不锈钢的应力腐蚀行为研究

魏仁超,陈学东,范志超,聂德福,吴乔国,金有海

(1.中国石油大学(华东)化学工程学院,山东青岛 266580;2.合肥通用机械研究院,安徽合肥 230001)

试验研究

湿H2S及Cl-环境下FV520B不锈钢的应力腐蚀行为研究

魏仁超1,2,陈学东1,2,范志超2,聂德福2,吴乔国2,金有海1

(1.中国石油大学(华东)化学工程学院,山东青岛 266580;2.合肥通用机械研究院,安徽合肥 230001)

采用慢应变速率拉伸试验研究了FV520B马氏体沉淀硬化不锈钢在湿H2S、NaCl及湿H2S+NaCl腐蚀环境下的应力腐蚀开裂敏感性,并讨论了介质浓度对应力腐蚀行为影响。结果表明:FV520B钢在湿H2S+NaCl环境中的应力腐蚀敏感性最大,随H2S浓度升高,FV520B钢抗拉强度和断后延伸率降低,应力腐蚀敏感性增大。FV520B钢在湿H2S+NaCl腐蚀环境的恒位移加载应力腐蚀试验表明:湿H2S+ NaCl腐蚀介质能够显著降低FV520B钢的断裂韧性,随H2S浓度升高,应力腐蚀临界应力强度因子KISCC减小;试样断口形貌分析表明,在湿H2S+ NaCl腐蚀介质中SCC试样断口呈准解理形貌,为氢脆型应力腐蚀开裂,Cl-具有一定的诱导促进作用。

FV520B马氏体沉淀硬化不锈钢;应力腐蚀开裂;H2S腐蚀

叶轮作为离心压缩机的关键转子部件,在服役过程中除承受旋转离心力、装配过盈力、气体压力及旋转导致的振动外,同时直接与压缩输送的介质接触。复杂应力及腐蚀介质的共同作用下,材料性能劣化,离心压缩机在投入使用不久后即发生叶轮叶片断裂的情况仍有发生[1~4]。

FV520B马氏体沉淀硬化不锈钢因其强度高、韧性好、耐蚀性好等优良的综合性能,在离心压缩机转子部件上得到了广泛应用。某五级叶轮循环氢压缩机的一级叶轮在仅服役4个月就发生了失效断裂,经成分、断口形貌、力学性能等分析发现其失效模式为硫化物应力腐蚀开裂[3,4]。经现场数据采集发现,压缩介质为循环氢,其中除大量H2外,还含少量的H2S、H2O以及微量的氯化物;循环氢压缩机服役温度不高,H2S及H2O在叶轮叶片的聚集极易形成局部湿H2S腐蚀环境,腐蚀叶片表面并促进裂纹形成,在高离心力作用下使得叶轮叶片过早断裂,严重影响叶轮叶片的服役安全。

针对上述含湿H2S及氯化物的腐蚀服役环境及离心压缩机叶轮叶片硫化物应力腐蚀开裂失效模式,以循环氢压缩机叶轮材料FV520B钢为研究对象,采用慢应变速率拉伸试样研究其在湿H2S、NaCl及湿H2S+NaCl腐蚀环境下的应力腐蚀敏感性大小,对比分析H2S和Cl-对FV520B钢应力腐蚀行为的影响;并在此基础上采用恒位移加载试验研究敏感腐蚀环境对FV520B钢断裂韧性的影响,获得敏感腐蚀环境中的临界应力强度因子KISCC,为优化离心压缩机设计提供数据支持。

1 试验材料和试验方法

1.1 试验材料

试验所用材料为FV520B马氏体沉淀硬化不锈钢热轧钢板,其主要化学成分(质量分数,%)如表1所示,符合标准EN10088-1中对材料成分的要求。

表1 FV520B马氏体沉淀硬化不锈钢化学成分

FV520B钢对热处理非常敏感,通过热处理工艺参数的调整可以获得高强度或高韧性等力学性能[5~10]。经1050 ℃固溶处理后的FV520B钢主要为马氏体组织,具有良好的强度与韧性匹配[5];中间调整处理可以改变Ms点以调整逆转变奥氏体量,并且可通过析出相的析出来细化马氏体晶粒,中间调整处理温度升高,FV520B钢的强度提高塑性略下降;在相同的调整处理温度下,随时效温度升高,强度先下降后升高,其塑性变化规律正好相反,中温时效(620~630 ℃)可获得较好的耐腐蚀性能及抗氢脆性能[11~13]。结合大量FV520B钢热处理工艺研究结果,对其进行如下热处理:

(1)1050 ℃固溶处理2 h,油淬至200 ℃后空冷至室温;

(2)780 ℃中间调整处理2 h,油淬;

(3)620 ℃时效3 h,空冷至室温。

1.2 试验介质

根据循环氢压缩机实际服役环境,为了阐明湿H2S及Cl-腐蚀环境下FV520B钢的腐蚀敏感性及应力腐蚀开裂行为,参考欧洲腐蚀联合会(简称EFC)第16号公报[15],分别在湿H2S腐蚀介质、Cl-腐蚀介质及湿H2S+Cl-腐蚀介质中开展相关试验,如表2所示,试验之前溶液均通N2进行除氧。不饱和H2S水溶液由Na2S·9H2O与HCl或H2SO4反应生成并充分溶解于去离子水中得到,H2S浓度分析采用碘量滴定分析方法[16]。

表2 SSRT试验介质

1.3 试样制备及试验步骤

慢应变速率拉伸试验采用光滑圆棒拉伸试样(如图1(a)所示)以研究FV520B钢的应力腐蚀敏感性[17],试样工作段用320#,600#,1000#及2000#水砂纸逐级打磨,经蒸馏水冲洗、无水乙醇和丙酮超声清洗后冷风吹干,在SERT-500-D9H慢应变速率应力腐蚀试验机上进行试验,应变速率为3.33×10-6s-1。试验过程中系统自动记录载荷、位移、时间等参数,试验结束后取出试样进行尺寸测量,获取用于评价材料和腐蚀介质应力腐蚀敏感性的抗拉强度、断后延伸率、内积功等参数;试样经超声清洗后采用扫描电子显微镜观察试样断口微观形貌。

(a) 拉伸试样

(b) WOL试样

在FV520B钢应力腐蚀敏感性试验基础上,采用WOL(楔形张开加载)试样进行恒位移加载应力腐蚀试验[18],测量FV520B钢在敏感性最高的腐蚀介质中的临界应力强度因子KISCC及裂纹扩展速率da/dt,试样尺寸如图1(b)所示。WOL试样在试验前先在MTS万能试验机上预制疲劳裂纹并取a0/W=0.5,预制疲劳裂纹所用频率为18 Hz,应力比R=0.1,最大载荷为11.87 kN。分别测量每个WOL试样的参数尺寸以及疲劳裂纹长度,精确到0.01 mm,参考平面应变条件选择初始应力强度因子。

(1)

(2)

(3)

根据式(2)、式(3)计算试样的加载载荷P,并由P-V曲线确定试样的张开位移,利用加载螺栓加载后放在试验介质中,缺口朝上保证腐蚀介质液位高于预制疲劳裂纹并低于加载螺栓。含饱和H2S的溶液通过每天通一定时间来保持H2S处于饱和状态,含不饱和H2S的溶液则通过定时更新腐蚀溶液来保持溶液浓度基本恒定。浸泡试样每间隔一定时间取出利用工具显微镜观察记录裂纹长度a随浸泡时间t的变化过程,浸泡前期由于应力强度因子较大,裂纹扩展快,取出观察的时间间隔相应较短(24 h),随浸泡时间增加裂纹扩展速率下降,后期取出观察的时间间隔逐渐增大,直至裂纹扩展速率低于10-7mm/s。

随着裂纹扩展,裂纹长度a增大,应力强度因子系数Y则有所增大从而使KI有所增大,而随着裂纹扩展,对应的螺栓载荷P下降从而使得KI下降。对于恒位移试件,P下降对KI的影响大于a增大对KI的影响[19,20],故最终使得随着裂纹扩展,KI不断下降直至裂纹扩展速率达到约定的临界值,最终的KI也逼近KISCC。根据柔度标定曲线确定裂纹扩展过程中载荷P随裂纹长度a的变化,计算裂纹扩展速率da/dt及每一测量时刻的应力强度因子KI;试验终止后,将试样取出并拉断,测量最终的有效裂纹长度,计算对应的KI作为材料的KISCC,并在扫描电子显微镜下进行断口微观形貌观察。

2 试验结果

2.1 FV520B钢在湿H2S、NaCl及湿H2S+NaCl腐蚀介质中的应力腐蚀敏感性

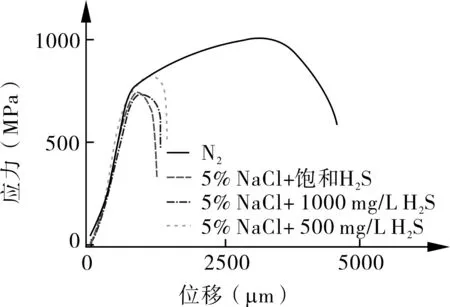

FV520B钢在湿H2S、NaCl及湿H2S+NaCl腐蚀介质中的慢应变速率拉伸试验结果如图2所示。分别以抗拉强度σf、断后延伸率δ及应力位移曲线所围面积(即内积功ψ)作为应力腐蚀敏感性大小的评定依据,列于表3。由图2(a)可以看出,湿H2S腐蚀介质中FV520B钢抗拉强度、试样伸长及内积功较N2环境有所下降,并且随H2S浓度增大,下降幅度越大,应力腐蚀敏感性较高。图2(b)中,2%及3.5% NaCl溶液中FV520B钢试样伸长略下降,而抗拉强度反而略增大,即没有应力腐蚀倾向;而5% NaCl溶液中,FV520B钢抗拉强度、试样伸长及内积功均有所降低,具有应力腐蚀倾向。图2(c)为湿H2S+NaCl腐蚀介质中的慢应变速率拉伸曲线,相较于图2(a)湿H2S腐蚀介质,同等H2S浓度下其抗拉强度及试样伸长下降幅度更大,应力腐蚀倾向更大。

(a) 湿H2S溶液

(b) NaCl溶液

(c) 湿H2S+NaCl溶液

介质σf(MPa)δ(%)ψ(MPa·mm)ISSRTN21013.0618.323627.75/饱和H2S831.739.441395.060.55631000mg/LH2S926.1312.322077.990.3697500mg/LH2S925.0116.163046.190.18902%NaCl1031.6617.923690.810.00273.5%NaCl1057.2317.923894.4205%NaCl937.7015.442942.600.21235%NaCl+饱和H2S742.724.88583.720.77695%NaCl+1000mg/LH2S729.785.16631.520.77035%NaC+500mg/LH2S825.825.64814.260.7198

采用应力-位移曲线上的单一指标抗拉强度σf、延伸率δ或者内积功ψ来评定FV520B钢的应力腐蚀敏感性具有一定的局限性,因此本文将慢拉伸试验获得的抗拉强度σf和断后延伸率δ加以处理,计算得到应力腐蚀指数ISSRT,较单项力学性能指数能更好地反映应力腐蚀断裂敏感性,结果列于表3中。

(4)

以ISSRT表示的应力腐蚀破裂敏感性表明,FV520B钢在上述3种腐蚀介质中的应力腐蚀敏感性由高到低为:湿H2S+ NaCl环境>湿H2S环境> NaCl环境,并且随介质浓度的增大,FV520B钢的应力腐蚀敏感性增大。

FV520B钢在不同介质中的SSRT拉伸断口形貌如图3所示,图中右上角为断裂试样心部的局部放大图像,右下角为断口周围的局部放大图像。图3(a)可以看出,N2环境中FV520B钢的断口出现明显的颈缩并呈典型的杯锥状,断口心部和周围均呈韧窝形貌,其断后延伸率为18.32%,属于韧性断裂。5% NaCl腐蚀介质中,断口形貌与N2中类似,断口心部呈等轴韧窝形貌,四周呈撕裂韧窝特征(如图3(b)),断后延伸率相较于N2环境有所下降,仍属于韧性断裂。湿H2S腐蚀介质中,随H2S浓度不同,断口形貌特征也不同。500 mg/L H2S腐蚀介质中,断口心部为韧窝尺寸,四周覆盖有少量黑色腐蚀产物(如图3(c));而饱和H2S腐蚀介质中,断口整体呈脆性断裂特征,没有颈缩现象,断口表面覆盖着腐蚀产物,断口表面有二次裂纹(如图3(d)),说明随H2S浓度增大,FV520B由韧性断裂转变成脆性断裂。湿H2S+NaCl腐蚀介质中,FV520B钢断口四周均呈应力腐蚀脆性断裂,断口上覆盖着致密性较差的腐蚀产物,断口心部则因H2S浓度高低而有所不同;5% NaCl+500mg/L H2S腐蚀介质中,试样发生瞬断的心部区域仍存在韧窝形貌特征,而5% NaCl+饱和H2S腐蚀介质中,断口心部则为明显的应力腐蚀脆性断裂。随H2S浓度的升高,试样心部韧性瞬断区占试样断口总面积的比例逐渐减小直至转变为脆性断裂。湿H2S+Cl-环境下FV520B钢的应力腐蚀破裂敏感性高于湿H2S腐蚀环境和Cl-腐蚀环境,并且随着H2S浓度的升高,FV520B钢的SCC抗力降低,断口形貌分析结果与SSRT曲线结果吻合。

图3 FV520B钢在不同腐蚀介质中的SSRT断口形貌

2.2 FV520B钢应力腐蚀临界应力强度因子KISCC

根据慢应变速率拉伸试验结果,湿H2S+Cl-腐蚀介质中FV520B钢的应力腐蚀敏感性最高,由此开展该腐蚀介质中的恒位移加载应力腐蚀试验,H2S浓度选取500 mg/L及饱和2个浓度,即C1、C3两个介质。

试验终止后,5% NaCl+ 500 mg/L H2S腐蚀介质中有两个试样因初始应力强度因子K0较小(分别为54.3 MPa·m1/2及56.8 MPa·m1/2)并未发生扩展,其他试样根据实时测量得到的裂纹长度a随浸泡时间t的变化规律,采用Boltzmann拟合得到da/dt-t,将相应时刻测得的裂纹长度a代入到式(2)中计算出对应的KI,得到da/dt-KI曲线,动态地表征裂纹的扩展变化规律。5% NaCl+饱和H2S及5% NaCl+500 mg/L H2S腐蚀介质中FV520B钢裂纹扩展速率da/dt与应力强度因子KI的典型关系曲线如图4所示。在5% NaCl+饱和H2S及5% NaCl+ 500 mg/L H2S腐蚀介质中FV520B钢的应力腐蚀临界应力强度因子KISCC分别为43.8 MPa·m1/2及60.8 MPa·m1/2,腐蚀介质下均为脆性断裂,KISCC换算成能量释放率GI则分别为9.6 kJ/m2和18.5 kJ/m2,远低于室温大气环境中FV520B钢的静态断裂韧性JIC(102 kJ/m2)[21]并且随着H2S浓度的升高,FV520B钢的应力腐蚀临界应力强度因子下降。

(a) 5% NaCl + 饱和H2S

(b) 5% NaCl + 500 mg/L H2S

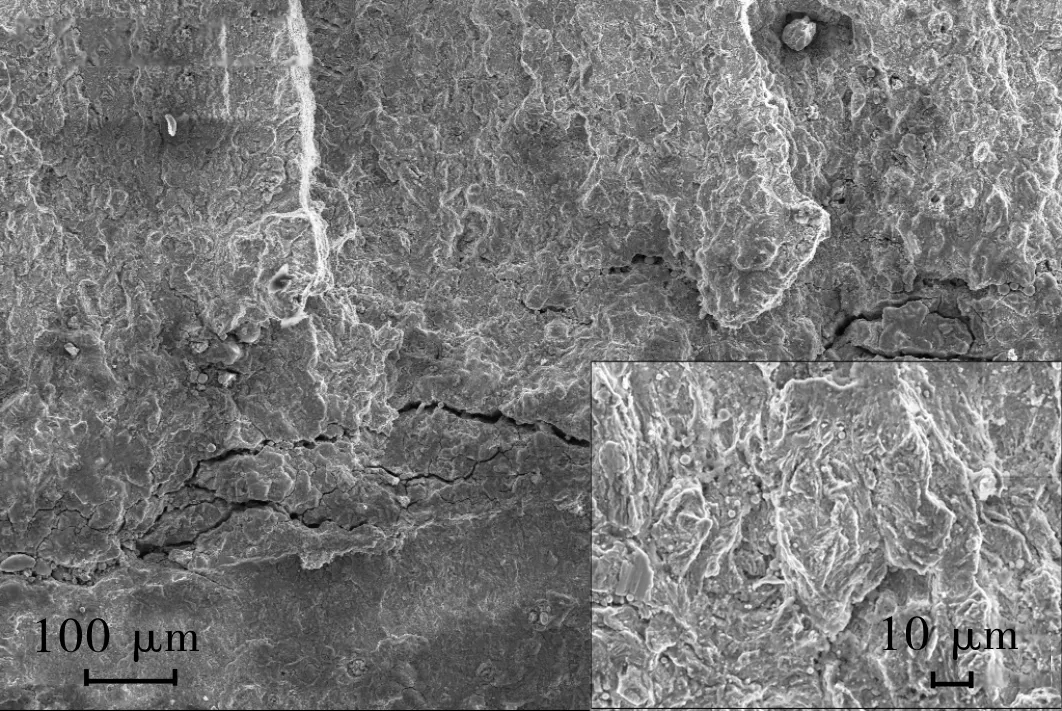

对裂纹发生扩展的试样的裂纹开裂处进行断口观察,断口形貌如图5所示。5% NaCl+饱和H2S腐蚀介质中FV520B钢的断口形貌与5% NaCl+500 mg/L H2S腐蚀介质中的断口形貌类似:裂纹启裂部位发生严重腐蚀并且多处出现裂纹分叉,断口呈现河流花样,明显的准解理断裂,为典型的硫化物应力腐蚀断裂特征,湿H2S+NaCl腐蚀介质显著降低了FV520B钢的断裂韧性,H2S浓度不改变FV520B钢的应力腐蚀机理。

(a) 5% NaCl + 饱和H2S

(b) 5% NaCl + 500 mg/L H2S

3 讨论

FV520B钢是一类马氏体沉淀硬化不锈钢,具有高强度高韧性的特点,热处理后的FV520B钢以板条状马氏体为主,同时存在逆转变奥氏体。慢应变速率拉伸试验结果表明,相较于湿H2S环境及Cl-环境,FV520B钢在有Cl-存在的湿H2S腐蚀环境下具有更高的应力腐蚀破裂敏感性。酸性环境下具有较强的吸附性Cl-、S2-吸附在试样表面能够加速破坏表面钝化膜[22~24],造成的大阴极小阳极加速局部电极反应过程,促进阴极析氢反应。H2S能够抑制其电离形成的H+结合形成氢分子[25,26],使得氢原子聚集在试样表面,在应力诱导作用下逐渐向试样内部扩散。

恒位移加载应力腐蚀试验表明湿H2S+NaCl腐蚀环境中FV520B钢的断裂韧性显著降低。螺栓加载时裂纹尖端应力高度集中,在应力诱导作用下,阴极反应产生的氢原子不断向裂纹尖端扩散并聚集,形成原子氢气团(Cottrell气团),氢分压及外加应力共同作用促进局部塑性变形,增大裂纹扩展动力;而氢原子与金属基体结合形成氢化物则会导致材料脆化,降低材料的断裂韧度,造成裂纹尖端塑性下降[27,28],从而促进了应力腐蚀裂纹扩展。在裂纹的扩展过程中,阴极反应产生的氢原子起主导作用,H2S浓度越高,应力腐蚀临界应力强度因子会越低,应力腐蚀开裂越容易。FV520B钢在湿H2S+NaCl腐蚀介质中的应力腐蚀开裂机制为氢脆型应力腐蚀开裂,同时Cl-具有一定的诱导促进作用。

4 结论

(1)FV520B马氏体沉淀硬化不锈钢在湿H2S、NaCl及湿H2S+NaCl腐蚀环境中的应力腐蚀敏感性由高到低为:湿H2S+NaCl腐蚀环境>湿H2S腐蚀环境>NaCl腐蚀环境。即FV520B钢在有Cl-存在的湿H2S腐蚀环境下具有更高的应力腐蚀开裂敏感性,并且随介质浓度升高,FV520B钢的应力腐蚀敏感性有所增大,抗拉强度和断后延伸率略有下降。

(2)湿H2S+Cl-腐蚀介质能够显著降低FV520B钢的断裂韧性,随着H2S浓度升高,FV520B钢的应力腐蚀临界应力强度因子下降。5% NaCl+饱和H2S及5% NaCl+500 mg/L H2S腐蚀介质中FV520B钢的应力腐蚀临界应力强度因子KISCC分别为43.8 MPa·m1/2及60.8 MPa·m1/2。

(3)FV520B钢在湿H2S+NaCl环境中的应力腐蚀机制为氢脆型应力腐蚀开裂,Cl-的存在具有一定的诱导促进作用。

[1] 高志杰,刘震,李丙寅,等.离心压缩机首级叶轮贯穿性断裂分析[J].设备管理与维修,2015(2):43-45.

[2] 胡圣忠.富气压缩机叶轮开裂原因分析及对策[J].石油化工腐蚀与防护,2009,26(B05):63-68.

[3] CHU Qiaoling,ZHANG Min,LI Jihong.Failure analysis of impeller made of FV520B martensitic precipitated hardening stainless steel [J].Engineering Failure Analysis,2013,34:501-510.

[4] NIE Defu,CHEN Xuedong,FAN Zhichao,et al.Failure analysis of a slot-welded impeller of recycle hydrogen centrifugal compressor [J].Engineering Failure Analysis,2014,42:1-9.

[5] 乔桂英,肖福仁,谭朝鑫.热处理对马氏体不锈钢Fv520(B)力学性能的影响[J].特殊钢,1998,19(6):18-20.

[6] 牛靖,董俊明,付永红,等.FV520(B)钢时效组织和力学性能分析[J].热加工工艺,2006,35(4):33-36.

[7] 周倩青,翟玉春.高强高韧FV520B马氏体钢的时效工艺优化[J].金属学报,2009,45(10):1249-1254.

[8] 肖福仁.调整处理对FV520(B)不锈钢组织与性能的影响[J].金属热处理学报,1999,20(4):35-40.

[9] 牛靖,董俊明,付永红,等.时效对FV520( B)钢组织和性能的影响[J].金属热处理,2007,32(4):30-33.

[10] 樊俊铃,郭杏林,吴承伟,等.热处理对FV520B钢疲劳性能的影响[J].材料研究学报,2012,26(1):61-67.

[11] 乔桂英.热处理对FV520(B)钢抗H2S应力腐蚀性能的影响[J].钢铁,1999,34(11):48-50.

[12] 赵亮.FV520(B)钢不同时效温度的极化曲线和力学性能[J].热处理技术与装备,2015,36(2),35-38.

[13] 周倩青,雍兴平,翟玉春.时效处理对FV520B马氏体时效钢的氢脆敏感性的影响[J].腐蚀科学与防护技术,2008,20(6):416-419.

[14] 张敏,黄晓江,李继红,等.时效温度对沉淀硬化不锈钢FV520(B)组织及低温力学性能的影响[J].热加工工艺,2010 (20):149-151.

[15] EFC Publications No.16,Guidelines on Materials Requirements for Carbon and Low Alloy Steels for H2S-Containing Environments in Oil and Gas Production[S].Reprinted with Corrections,1998.

[16] 陈学东.湿H2S及硝酸盐环境中低合金高强度钢制压力容器应力腐蚀开裂敏感性条件分析与安全保障技术研究[D].杭州:浙江大学,2004.

[17] GB/T 15970.7-2000金属和合金的腐蚀 应力腐蚀试验 第7部分:慢应变速率试验[S].

[18] GB/T 15960.6-2007金属和合金的腐蚀 应力腐蚀试验 第6部分:恒载荷或恒位移下预裂纹试样的制备与应用[S].

[19] 霍立兴.焊接结构的断裂行为及评定[M].北京:机械工业出版社,2000:394 -400.

[20] 王炳英,霍立兴,张玉凤,等.X80管线钢焊接接头的硫化氢应力腐蚀试验研究[J].压力容器,2006,23(7):15-18.

[21] WU Qiaoguo,CHEN Xuedong,FAN Zhichao,et al.Engineering fracture assessment of FV520B steel impeller subjected to dynamic loading[J].Engineering Fracture Mechanics,2015,146:210-223.

[22] 庞慧芳.17-4PH马氏体不锈钢抗应力腐蚀性能的研究[D].大连:大连理工大学,2014.

[23] Tsai W T,Chen M S.Stress corrosion cracking beheavior of 2205 duplex stainless steel in contained NaCl Solution[J].Corrosion Science,2000,42(3):545-559.

[24] 刘智勇,董超芳,李晓刚,等.硫化氢环境下两种不锈钢的应力腐蚀开裂行为[J].北京科技大学学报,2009,31(3):318-323.

[25] 郝文魁,刘智勇,杜翠薇,等.35CrMo钢在酸性H2S环境中的应力腐蚀行为与机理[J].机械工程学报,2014,50(4):39-46.

[26] 孙蛟,陈颂英,丁进,等.FV520B钢在H2S/CO2环境下的应力腐蚀[J].东北大学学报(自然科学版),2015,36(12):1790-1794.

[27] 褚武扬.氢损伤和滞后断裂[M].北京:冶金工业出版社,1988:57.

[28] 洪旗,陈业新.静态及动态充氢对 SM490B纯净钢拉伸性能的作用[J].上海金属,2012,34(1):25-28,37.

Stress Corrosion Cracking Behavior of FV520B Stainless Steel Exposed to Aqueous H2S+Cl-Environment

WEI Ren-chao1,2,CHEN Xue-dong2,FAN Zhi-chao2,NIE De-fu2,WU Qiao-guo2,JIN You-hai1

(1.College of Chemical Engineering,China University of Petroleum (Huadong),Qingdao 266580,China;2.Hefei General Machinery Research Institute,Hefei 230031,China)

Stress corrosion cracking (SCC) susceptibility of FV520B martensitic precipitated hardening stainless steel exposed to aqueous hydrogen sulfide solution,sodium chloride solution and aqueous hydrogen sulfide containing with 5% sodium chloride solution were investigated by slow strain rate tensile test.The influence of hydrogen sulfide concentration was also taken into account.FV520B stainless steel in aqueous hydrogen sulfide containing with 5% sodium chloride solution revealed a higher susceptibility to SCC than that exposed to other two mediums;the susceptibility increases with increasing of the concentration of hydrogen sulfide.Scanning electron microscopy analyses showed that the fracture of SSRT was transited from cavity fracture to brittle fracture when the concentration of H2S increased.The constant displacement stress corrosion tests of FV520B steel exposed to aqueous hydrogen sulfide with chloride displayed that the fracture toughness of FV520B significantly decreased due to the influence of corrosive medium and threshold stress intensity factor (KISCC) of FV520B decreases with the concentration of hydrogen sulfide increasing.Fracture morphology analyses showed that the fracture was characterized by quasi-cleavage and the SCC mechanism of FV520B stainless steel exposed to aqueous hydrogen sulfide with chloride is hydrogen embrittlement (HE) type of SCC.

FV520B Martensitic precipitated hardening stainless steel;stress corrosion cracking;hydrogen sulfide

1005-0329(2017)01-0001-07

2016-08-12

2016-09-29

国家重点基础研究发展计划(973计划)项目(2012CB026003)

TH45;O346.2

A

10.3969/j.issn.1005-0329.2017.01.001

魏仁超(1990-),女,博士研究生,研究方向为离心压缩机叶轮疲劳性能与强度,通讯地址:230001 安徽合肥市蜀山区长江西路888号,E-mail:lajiao6687@126.com。