沉降离心机停车过程的流场分析

阚 琛,徐 磊,吴 华,明玉周

(中国核电工程有限公司,北京100840)

沉降离心机停车过程的流场分析

阚 琛,徐 磊,吴 华,明玉周

(中国核电工程有限公司,北京100840)

沉降离心机的旋转部件为柔性轴机构,因此在停车过程中会发生剧烈振动从而导致澄清后的料液与料渣混合在一起,造成料液分离效果降低。对离心机停车过程中的流场进行流体仿真计算,模拟流体在停车过程中的运动形式,分析料液运动方式与排渣情况,从而为离心机的结构设计与操作流程提供可靠的理论的依据。

沉降离心机;多相流;流体力学计算

1 前言

在核化工行业中,乏燃料溶解液中含有少量放射性很强的不溶性颗粒,在进入后序铀—钚萃取工艺之前,必须进行澄清工序,否则不溶性固体颗粒不仅会堵塞管道、腐蚀设备、加速溶剂辐解、增加界面污物、降低某些裂变产物的去污系数,使萃取设备的水力学性能变差,甚至会造成临界事故[1~3]。

我国中试厂乏燃料处理工艺中采用沉降离心机对溶解液进行离心澄清[4]。这种离心机采用挠性轴旋转机构对料液进行分离,即在离心机开车与停车过程中会经过临界转速,产生强烈的振动。尤其在离心机停车时,已经过滤澄清的清液因离心力的作用依然附着在转鼓壁上,而在离心过程中分离出来的料渣(不溶性颗粒)会因为振动而返混到清液中,变浑浊的清液可能进入清液收集装置从而污染了原有已过滤的清液。

清液返混现象严重影响了过滤效果与效率。因此获取离心机停车时的内部流动规律对于其设计有着重要的指导意义。在试验中对停车过程的检测存在一定的难度,在解决工程中出现的问题的方法中,采用仿真分析计算是一种高效、快捷与消耗资源低的手段。本文采用Fluent软件,采用多种求解方法和多重网格加速收敛等技术,进行瞬态、三维流场三相流分析。

2 沉降离心机工作原理

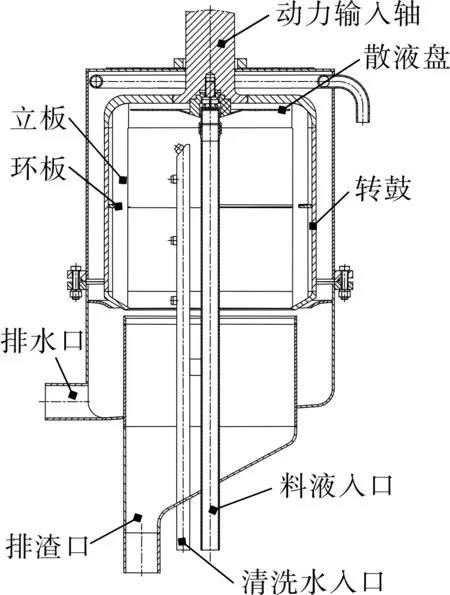

沉降离心机结构如图1所示,其主要由料液入口管、转鼓组件、套筒、底锥组件以及排水口等组成[5,6]。

图1 沉降离心机结构示意

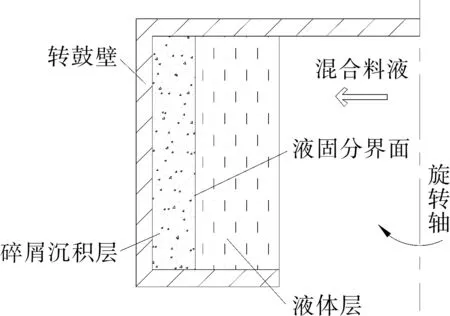

料液从料液入口经过高速旋转的散液盘,高速旋转进入转鼓内的立板之间,当不溶性颗粒的浓度很低时,颗粒之间的距离比较大,相互间的作用与影响极小,颗粒密度和大小不同的粒子由于离心力的作用各自以不同的速度沉降,成为自由沉降状态。颗粒在液体中的沉降规律是颗粒沿着离心力的径向方向在转鼓内壁上沉降。颗粒沉降速度随着颗粒粒径的增大而增大(如图2所示)。

图2 沉降式离心机工作原理示意

3 数值方法与物理模型

3.1 几何模型与网格处理

流场模型是通过CAD软件对结构模型中的内部流场进行提取得到。因CFD多项流计算需要高质量的网格,需对原始流场模型进行简化处理,但对一体化完成整个区域进行贴体六面体网格划分难度依然很大,本模型划分网格的方法采用分区划分网格、混合网格相结合的处理方法。

计算网格主要采用六面体结构网格,在局部非旋转不要重的部分采用四面体网格[7]。对于进口管道、转鼓,散液盘和内、外腔主体部分使用拓扑结构块辅助生成六面体网格,出口及内腔底部锥体则采用四面体网格。将各部分网格装配起来即可得到整个流体域的网格模型,各区域之间通过交界面进行流场数据传递[8~11]。该模型网格数量达到360万,网格总体质量都在0.85以上,其中重要的流体区域的网格质量在0.95以上,使其网格质量能够达到后续计算的要求,如图3所示。

图3 离心机计算网格

3.2 数值模拟方法

本模型采用ANSYS FLUENT 13.0作为计算软件,求解器为非定常模型,计算方法为PISO算法,湍流模型为K-epsilon模型。

停车过程为一个瞬态CFD问题,转鼓转速随时间不断变化,因此该模型在动静部件处理上,采用了滑移网格模型(Sliding Mesh Model)。转鼓网格部分为真实旋转的网格,采用滑移网格技术后,它将与和其存在交界面的网格区域产生相对运动。

在沉降离心机中,料液从散液盘进入转鼓内,在高速旋转的工况下,料液都依附在转鼓内壁,气液分界面明显,因此选用多相流模型中的VOF模型[4]。在本模型中水与空气可视为连续介质,而溶解在水中的不溶性颗粒可视作离散介质处理,因此在计算中再加入DPM模型。

3.3 边界条件

进口采用流量进口边界条件,流量为1000 L/h;出口采用压力出口边界条件,表压为-500 Pa(表压);固体壁面采用无滑移、绝热边界条件。初始条件为旋转部件(散液盘和转鼓流场区域)转速为1000 r/min稳定运行情况下保持至0.086 s,从0.086 s至5.086 s时转动网格速度从1000 r/min匀减速降至0;5.086 s之后,转鼓速度保持为0。

4 结果分析

4.1 过程分析

图4(a)~(i)分别给出了转鼓不同转速(1000~0 r/min)时子午平面上(靠近立板)自由液面的分布情况。首先,可以看到,在转鼓部件处形成的液环,其液面倾斜程度逐渐加大,说明随着转速的降低,立板等部件给液环的离心力越来越小,因此,液面压力梯度(液面垂直方向)在离心力和重力的共同作用下,开始逐渐向上偏移,表现现象即为液面倾斜。而且,液面的倾斜速度随着转速的降低速率而逐渐增加。其次,图4(b)~(d)证明,高转速时外腔的两级挡板可以有效的阻止了料液上窜,料液聚集到靠下的挡板处并开始沿底锥壁面向下流出,但是上窜的高度愈来愈低,到了200 r/min时,料液直接从竖直面下端的拐角处甩出,而且液滴尺度逐渐增大。图4(e)表明,速度降至80 r/min左右时,料液开始以较大流量直接倾泻至外套筒下半段,而不会甩至环板上端。4(f)中可以看到,当速度降至60 r/min,料液开始转为流入内部锥底。图4(h)、(i)中随着速度逐渐接近零,料液开始沿着转鼓内壁面以接近的倾角直接流入内部锥底。这一过程各阶段的料液运动状态主要是由离心力逐渐减弱造成的。离心力减少后,液面与竖直方向的倾角加大,同时排除的料液量加大,加之转鼓下端出口间隙的气速随转速而降低,使得气流拖拽力无法将越来越多的料液向上夹带,较大的液滴开始在离心力的作用下较快的脱离转鼓外壁面,向外运动。

图4 不同转速下料液运动规律

图5(a)~(e)所示为停车过程中不同转速时对应的各个截面料液轮廓。可以看到:在转速较高时,同一截面高度上,立板两侧的液环面位置几乎相同,即与转轴的距离接近相等;但随着速度的降低,立板两侧流体的液面高度差别将越来越大。这是因为,虽然立板的速度不断降低,但由于惯性,液环仍有维持原有运动的趋势,因此,将造成立板推动料液的一侧(吸力面)液环变薄;阻挡料液的一侧(压力面)液面增厚,这种情况在速度较低的情况(见图5)更为明显。此外,各个转速下,这种差别在较高随着界面高度的增加而增大。当速度从50 r/min降至0时(见图5(d)和(e)),转鼓底部料液由于惯性溢过立板结构和另一侧料液发生掺混现象。由此可见,停车过程中,料液的形态和运动规律有着剧烈的变化。

图5 不同转速下料液运动规律(三维视图)

4.2 400 r/min时料液及料渣颗粒的运动情况

在工程实践中当离心机停车至400 r/min时刚经过临界转速的剧烈振动,过滤后的料渣可能会出现返混现象,并且在此时转鼓内料液因离心力的降低已经不能完全附着在转鼓壁上,且有部分料液垂直进入转鼓下方的料渣槽中,因此对400 r/min的料液及料渣颗粒情况进行分析。

图6展示了该转速时,转鼓内不同高度截面处料液的液面轮廓,可以看到:每层截面上,立板前后的料液液面高度很接近,说明这时的离心力仍然较大,可以维持住料液液环的形态。而由图5(d)可知竖直剖面上的料液分布情况:液环不再是高转速下的接近竖直的液面,表面开始出现明显的倾斜。

图6 不同高度截面处料液液面轮廓(400 r/min)

转鼓向底部排出料液仍然是以液膜的形式存在,由于转速降低,料液脱离转鼓的高度有所下降,同时外套筒环板处已经积累了一定量的料液并开始向下部排出。

图7给出了400 r/min时,颗粒的分布情况及运动速度。这时大部分颗粒体仍然分布在横板上部,仅有少量颗粒落入到横板以下。同时,由于料液本身仍然可以维持住液环形态,其内部颗粒在离心力的作用下,仍然处在转鼓壁面附近;由于是减速过程,立板阻止料液维持原有的惯性,所以立板两侧的料液及颗粒速度存在差异:迎向立板一侧的料液和颗粒的速度较低;背向立板一侧的速度较高。

(a)

(b)

5 结论

(1)随着转鼓转速的降低,液面由竖直方向逐渐倾斜,倾斜速度逐渐增加。液面位置在周向上也存在差异,立板阻力侧液面高,另一侧液面低,上半部液面差随转速降低而增高,下半部随转速降低受挡板及气流的影响,液面波动现象加剧。

(2)停车过程中,靠近转鼓内壁面的料渣颗粒将会沿壁面向下排出,但由于减速引起的料液周向速度差异,不同位置处的颗粒运动有所差别,整体上表现为颗粒聚集并随后拉伸成上下起伏的颗粒带。

(3)在停车过程中,料液排出转鼓的方向在转鼓转速400~0 r/min的过程中出现了明显的不同,这对离心机排料的控制至关重要。建议通过离心机停车的控制程序控制:转速≥70 r/min时,平稳缓慢的减速,可以使料液平稳的通过清液出口排出;迅速的通过70~50 r/min转速段,有效的避免料渣进入清液出口;转速≤50 r/min时,平稳缓慢的减速以保证离心机最终停车的稳定性。

数值模拟的方法可以实现对沉降式离心机卸料过程内部流场分布情况的分析,具有对研制周期短和研究费用少的优点。

[1] [英]Rushton,Ward AS,Holdich RG,著.朱企新,许莉,谭蔚,等译.固液两相过滤及分离技术[M].北京:化学工业出版社,2005:34-35.

[2] 孙启才,金鼎五.离心机原理结构与设计计算[M].北京:机械工业出版社,1987:134-137.

[3] 姜圣阶,任凤仪,等.核燃料后处理工学[M].北京:原子能出版社,1995:61-62.

[4] 张永学,李振林.流体机械内部流动数值模拟方法综述[J].流体机械,2006,34(7):20-24

[5] 任凤仪,周振兴.国外核燃料后处理[M].北京:原子能出版社,2006:95.

[6] Matuszkiewicz A,Flamand,Boure J A.The bubble slug flow pattern transtion and instability of void[J].Fraction Waves.Int J Multiphase Flow,1987,13(2):199-217.

[7] 魏春琳,曾实.离心机流场非稳态过程的初步数值模拟[J].同位素,2006(1):17-22.

[8] 张悦刊,刘培坤,杨兴华,等.基于CFD的泥浆净化旋流器湍流流场数值模拟[J].流体机械,2014,42(6):26-32.

[9] 邱发成,徐飞,全学军,等.水力喷射空气旋流器气相压降特性的数值模拟[J].流体机械,2015,43(12):11-16.

[10] 林棋,娄晨.基于差式孔板流量计的缩径管段流场数值研究[J].压力容器,2014,31(2):29-37.

[11] 范维澄.一种新的壁面函数[J].工程热物理学报,1987,8(1):91-92.

Flow Field Analysis at Parking Process of Sedimentation Centrifuge

KAN Chen,XU Lei,WU Hu,MING Yu-zhou

(China Nuclear Power Engineering Co.,Ltd.,Beijing 100840,China)

Sedimentation centrifugal used flexible shaft structure as rotating part,therefore,the violent vibration during parking process would cause the diffused of slag and Clarified liquor,it could reduce the separation efficiency.The fluid simulation calculation on fluid field during parking process of sedimentation centrifugal was studied to simulate the movement trend of fluid during parking process and analyze the movement mode of liquor and the condition of slag-off,which provided reliable theoretical basis for the structure design and operating process of sedimentation centrifugal.

sedimentation centrifuge;multiphase flow;CFD

1005-0329(2017)01-0055-05

2016-05-30

2016-12-06

TH138

A

10.3969/j.issn.1005-0329.2017.01.010

阚琛(1986-),男,硕士,研究方向为核电站乏燃料后处理化工非标设备设计,通讯地址:100840 北京市西三环北路117号中国核电工程有限公司化工所,E-mail:kanchen4257@163.com。