微通道换热器结霜性能的试验研究

盛 伟,刘鹏鹏,丁国良

(1.河南理工大学,河南焦作 454000; 2.上海交通大学,上海 200240)

制冷空调

微通道换热器结霜性能的试验研究

盛 伟1,2,刘鹏鹏1,丁国良2

(1.河南理工大学,河南焦作 454000; 2.上海交通大学,上海 200240)

针对不同冷媒温度及空气露点温度,试验研究了微通道换热器的结霜性能。结果表明,在结露工况下,换热器压力损失和换热量绝对值变化不大,且在试验进行1 h后基本稳定不变(压力损失11 Pa,换热量减小27 W ),在换热器背风面出现液体水不断疏出;在凝露结霜工况下,在试验进行1 h后,换热器压力损失和换热量绝对值变化不大(压力损失68 Pa,换热量减小20 W),迎风面和背风面均有结霜,迎风面相对于背风面结霜较少;在凝华结霜工况下,没有出现凝露现象而直接结霜,换热器压力损失明显增加(压力损失533 Pa),换热量呈抛物状下降,(换热量减小300 W),且在试验进行1 h后背风面出现严重霜堵。研究结果为微通道换热器在蒸发器领域的应用提供参考。

蒸发器;结霜;露点温度;微通道换热器;制冷性能试验

1 前言

微通道换热器最早于1981年美国学者Tuekerman提出[1],相比于传统的翅片管换热器,微通道换热器以其体积小、重量轻、换热效率高、制冷剂充注量少等优势[2],正在受到研究者和使用者的关注。由于这种换热器较小的翅片间距,导致其作为蒸发器应用时遇到了霜堵及水堵的问题。Moalem研究了不同工况下微通道换热器应用于热泵系统的结霜性能的影响,结果表明,结霜性能主要取决于换热器表面温度,空气湿度对结霜速度影响较大[3,4]。梁媛媛等建立了微通道换热器作为蒸发器的干、湿两种工况下的传热模型,得到了模型的制冷剂侧及空气侧压降的误差分别在±15%和±10%以内,为微通道换热器作为蒸发器设计提供了理论分析方法[5]。张剑飞等通过改变迎面风速、雷诺数、迎风面积和环境温度等参数进行微通道空气侧阻力测试,结果表明当换热量与迎风面积相同时,微通道换热器与平翅片管式换热器的空气阻力基本相同,可认为微通道换热器的扁管结构和较小的换热器厚度能够有效的降低空气阻力[6]。刘鹿鸣等对微通道换热器进行了亲水和疏水表面处理,结果表明经过亲水表面处理的换热器换热量比原换热器性能提升4%~6%,压降降低14%~16%,且对防腐蚀方面具有一定作用[7]。孙少鹏等讨论了微通道换热器作为蒸发器的空气侧表面材料处理和翅片结构间距的影响,结果表明,采用亲水防腐处理后及改变翅片间距,利于凝水排出[8]。Kyoungmin Kim等对微通道换热器前后霜层生长均匀性进行了研究,结果表明,其霜层主要集中在微通道换热器前端,导致前后两端结霜量不均匀,致使换热器性能迅速下降[9]。Liang-Liang Shao等通过在结霜条件下对微通道换热器与翅片管式换热器的性能对比发现,在霜层生长期,制冷剂在微通道换热器内部分布是影响换热器性能的关键因素之一[10]。Bo Xu等对一种具有排水功能的新型翅片微通道换热器与波纹状和百叶窗状微通道换热器在湿工况和结霜工况进行对比,结果表明,风速为1 m/s时,在湿工况下新型换热器及波纹翅片换热器比百叶窗换热器压降分别降低63%和35%,在结霜工况下,新型换热器具有较稳定的性能而波纹翅片换热器性能明显下降[11,12]。丁国良等对微通道换热器建立了三维数值模型,该模型为微通道换热器作为蒸发器、冷凝器、气体冷却器等提供了快速的计算方法,与试验结果对比,换热量预测偏差在±5%以内[13~15]。上述研究结果从不同方面研究和改善了现有微通道换热器作为蒸发器所遇到的优化设计、排水不畅及霜堵等问题。

根据结霜机理,只有当主流湿空气进入低温换热器表面的温度边界层时,凝露和结霜过程才会可能发生[16-19]。当低温换热器表面温度低于露点温度,但高于0 ℃时(以下简称第一类工况),空气中的水蒸气会在换热器表面凝露;当低温换热器表面温度低于露点温度,且低于0 ℃时(以下简称第二类工况),湿空气中的水蒸气凝露并逐渐冻结为霜(凝露结霜);当低温换热器表面温度和湿空气露点温度均低于0 ℃时(以下简称第三类工况),湿空气中的水蒸气会直接凝华为霜(凝华结霜)。本文针对露点温度和微通道换热器内冷媒温度的差异,对凝露、凝露结霜及凝华结霜3种不同工况进行试验研究,为微通道换热器在蒸发器领域的应用提供参考。

2 试验装置与过程

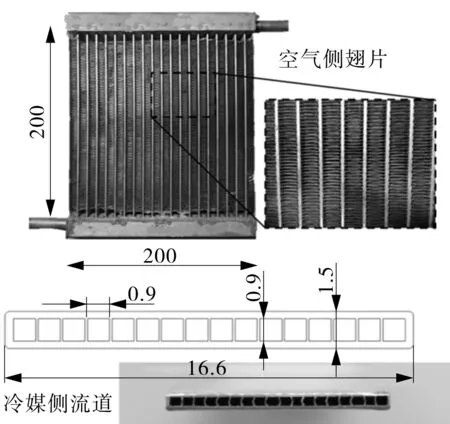

图1所示为试验系统与装置,其分为4个部分:恒温恒湿的湿空气发生装置(包括调速风机,加湿装置,空气温度调节器,流量计等),换热器测试段和观测段,低温液体机(产生低温冷媒)以及数据采集与处理装置。图2为测试用微通道换热器。

图1 试验装置示意

图2 测试用微通道换热器

试验分别在第一类工况、第二类工况和第三类工况下进行。风速采用在风道出口安装不同直径喷嘴,并采集喷嘴前后压差经计算机由伯努利方程计算确定,测试段风道尺寸为200 mm×200 mm。试验中打开一个喷嘴,保持计算机显示风道流速为2 m/s,风速波动范围不超多±2.5%。分别测试每一工况下湿空气进出微通道换热器温度(干球温度)(测试误差±0.1 ℃)、湿空气进出换热器露点温度(测试误差±0.1 ℃)、冷媒进出微通道换热器温度(测试误差±0.1 ℃)、湿空气进出微通道换热器压力损失(压损)(采用GC62微差压计,测试精度±1.0% )。微通道换热器换热量采用下式,并通过数据采集进入计算机程序自动计算求得:

Q=CmMmΔT

式中Cm——载冷剂比热Mm——载冷剂质量流量(质量流量计采用OVAL公司生产的型号为CA010L 11SA12BA1100,测试精度:±0.1 %)

ΔT——换热器出入口温差

3 试验结果与分析

3.1 第一类工况试验

微通道换热器在第一类工况下的试验结果如图3,4所示。

(a) 湿空气温度的变化

(b) 低温冷媒的温度变化

(c) 压力损失的变化

(d) 换热量的变化

图3 第一类工况下温度、压力损失、换热量随时间的变化

(a) 迎风面

(b) 背风面

图4 第一类工况下试验1 h后的换热器迎风面和背风面照片

由图3可知,随着试验的进行,压力损失逐渐增大,而换热器换热量在逐渐下降。试验进行到1 h,压力损失和换热损失基本稳定。试验进行1 h换热量下降4.5%,压力损失虽然相对值上升近60%,但是绝对值变化不大(压力损失11 Pa,换热量减小27 W )。从图4可以看出,迎风面没有结露,在背风面有水不断疏出。

3.2 第二类工况试验

微通道换热器在第二类工况下的试验结果如图5,6所示。

(a) 湿空气温度的变化

(b) 低温冷媒的温度的变化

(c) 压力损失的变化

(d) 换热量的变化

图5 第二类工况下温度、压力损失、换热量随时间的变化

(a) 迎风面

(b) 背风面

图6 第二类工况下试验1 h的换热器迎风面和背风面照片

由图5可知,随着试验的进行,压力损失逐渐增大,而换热器换热量先增大后减小,且中间出现突变现象,并进而引起冷媒出口温度的突变,可能由于结霜初期霜层强化换热所致,而随着时间进行及霜层厚度的增加,换热效果开始下降。试验进行到1 h,换热量下降4.3%,压力损失绝对值变化不大(压力损失68 Pa,换热量减小20 W)。从图6可以看出,迎风面和背风面均有结霜。迎风面相对于背风面结霜较少,背风面结霜较均匀。

3.3 第三类工况试验

微通道换热器在第三类工况下的试验结果如图7,8所示。由图7可知,随着试验的进行,压力损失呈抛物线增大。在该工况下,因快速结霜,换热器换热量随压降呈抛物线下降,没有出现图5所示的突变现象。试验进行到1 h,换热量下降66%,压力损失及换热损失绝对值量很明显(压力损失533 Pa,换热量减小300 W)。从图8可以看出,迎风面基本未见霜,背风面严重霜堵。

(a)湿空气温度的变化

(b)低温冷媒的温度变化

(c)压力损失的变化

(d)换热量的变化

图7 第三类工况下温度、压力损失、换热量随时间的变化

(a)迎风面

(b)背风面

图8 第三类工况下试验1 h的换热器迎风面和背风面照片

综合上述结果表明,在第一类工况下,换热器压力损失和换热量绝对值变化不大,且在试验进行1 h后基本稳定不变。由于风速吹扫原因,仅在换热器背风面出现液体水不断疏出。由于这个过程没有析霜,因此,这个工况也可以简称为结露工况。在第二类工况下,迎风面和背风面均有结霜,迎风面相对于背风面结霜较少。究其原因为试验过程中,湿空气先结露并在风速的吹扫小,在背风面凝结,之后冻结为霜,因此出现背风面结霜较迎风面结霜较为均匀的现象。因此,这个工况也可以简称为凝露结霜工况。在第三类工况下,换热器压力损失明显增加,换热量呈抛物状下降,在背风面出现严重霜堵。究其原因为试验过程中,湿空气先经过换热器迎风面温度迅速降低,并在背风面处直接凝华。该工况下,没有出现凝露现象,直接结霜。因此,这个工况也可以简称为凝华结霜工况。上述试验现象与前述结霜机理表述吻合。上述结论表明,作为蒸发器应用的微通道换热器可以在第一类工况下使用,在第二类工况下需要化霜使用,而对于第三类工况,在现有结构及条件下微通道换热器因严重霜堵则不能使用。

4 结论

(1)在结露工况下,换热器压力损失和换热量绝对值变化不大,且在试验进行1 h后基本稳定不变(压力损失11 Pa,换热量减小27 W ),在换热器背风面出现液体水不断疏出。作为蒸发器在该工况下可以使用。

(2)在凝露结霜工况下,在试验进行1 h后,换热器压力损失和换热量绝对值变化不大(压力损失68 Pa,换热量减小20 W),迎风面和背风面均有结霜,迎风面相对于背风面结霜较少。作为蒸发器在该工况下需要化霜使用。

(3)在凝华结霜工况下,没有出现凝露现象而直接结霜,换热器压力损失明显增加(压力损失533 Pa),换热量呈抛物状下降(换热量减小300 W),且在试验进行1 h后背风面出现严重霜堵。作为蒸发器在现有结构及条件下微通道换热器因严重霜堵则不能使用。

[1] Tuckerman D B,Pease R F W.High-performance heat sinking for VLSI[J].Electron Device Letters,IEEE,1981,2(5):126-129.

[2] 唐鼎.微通道多孔扁管成形加工关键技术研究[D].上海:上海交通大学,2010.

[3] Moalem E,Hong T,Cremaschi L,et al.Experimental investigation of adverse effect of frost formation on microchannel evaporators,part1:Effect of fin geometry and environmental effects[J].International Journal of Refrigeration,2013,36(6):1762-1775.

[4] Moallem E,Padhmanabhan S,Cremaschi L,et al.Experimental investigation of the surface temperature and water retention effects on the frosting performance of a compact microchannel heat exchanger for heat pump systems[J].International Journal of Refrigeration,2012,35(1):171-186.

[5] 梁媛媛,赵宇,陈江平.微通道平行流蒸发器仿真模型[J].上海交通大学学报,2013,47(3):413-416.

[6] 张剑飞,秦妍,孔祥国.扁管和百叶窗式微通道换热器空气侧阻力的试验研究[J].制冷学报,2014,35(1):88-91.

[7] 刘鹿鸣,施骏业,王颖,等.表面处理对微通道换热器湿工况性能及长效特性的影响[J].制冷学报,2014,35(4):53-57.

[8] 孙少鹏,石泳,廖强,等.平行流蒸发器冷凝水排除问题研究[J].制冷与空调,2008(8):97-100.

[9] Kyoungmin Kim,Min-Hwan Kim,Dong Rip Kim,et al.Thermal performance of microchannel heat exchangers according to the design parameters under the frosting conditions[J].International Journal of Heat and Mass Transfer,2014,71:626-632.

[10] Liang-Liang Shao,Liang Yang,Chun-Lu Zhang.Comparison of heat pump performance using fin-and-tube and microchannel heat exchangers under frost conditions[J].Applied Energy,2010, 87 :1187-1197.

[11] Bo Xu,Chi Zhang,Ying Wang,et al.Experimental investigation of the performance of microchannel heat exchangers with a new type of fin under wet and frosting conditions[J].Applied Thermal Engineering,2015,89:444-458.

[12] Bo Xu,Qing Han,Jiangping C.Experimental investigation of frost and defrost performance of microchannel heat exchangers foe heat pump systems[J].Appl.Energy,2013,103:180-188.

[13] Tao Ren,Guoliang Ding,Tingting Wang,et al.A general three-dimensional simulation approach for micro-channel heat exchanger based on graph theory[J].Applied Thermal Engineering,2013,59(1-2):660-674.

[14] Ding G L.Recent developments in simulation techniques for vapour compression refrigeration systems[J].International Journal of Refrigeration,2007,30(7):1119-1133.

[15] Liu J,Wei W J,Ding G L,et al.A general steady state mathematical model for fin-and-tube heat exchanger based on graph theory[J].International Journal of Refrigeration,2004,27(8):965-973.

[16] 王瑞星,刘斌,申志远,等.单流程蒸发器表面温度场均匀性的影响因素研究[J].流体机械,2015,43(1):57-62.

[17] 杨培志,张营,李晓.制冷用水平管降膜蒸发器管束换热特性数值模拟[J].流体机械,2015,43(3):64-68.

[18] 张铁钢,梁学峰,王朝平.新型高效扭曲双管壳程换热器的研制[J].压力容器,2014,31(1):68-74.

[19] Rafati Nasr Mohammad,Fauchoux Melanie,Besant Robert W,et al.A review of frosting in air-to-air energy exchangers [J].Renewable and Sustainable Energy Reviews,2014 ,30:538-554.

Experimental Research on Frost Performance of MicroChannel Heat Exchanger

SHENG Wei1,2,LIU Peng-peng1,DING Guo-liang2

(1.Henan Polytechnic University,Jiaozuo 454000,China;2.Shanghai Jiaotong Univerisity,Shanghai 200240,China)

Frost performance of the micro channel heat exchanger (MCHE) was experimentally investigated according to the dew temperature of moisture air and medium temperature.The results show that,in the dew conditions,the changes of pressure loss and the heat transfer capacity are not obvious,the change values are 11 Pa and 27 W respectively,and water drains out only from the reversed surface of the MCHE.In the dew and frost conditions,the changes of pressure loss and the heat transfer capacity are not obvious,the change values are 68 Pa and 20 W respectively,dew is occurred first,and then frost,the frost on the MCHE surface faced air is smaller than that reversed air.In the sublimation conditions,the changes of pressure loss (the value is 533 Pa) and the heat transfer capacity (the value is 300 W) are obvious,sublimation is occurred,the frost on the MCHE surface faced air is very smaller than that reversed air,and the MCHE is seriously blocked for one hour experiment later.

evaporator;frost;dew point temperature;micro channel heat exchanger;refrigeration performance test

1005-0329(2017)01-0060-06

2016-07-29

2016-07-29

中国博士后科学基金项目(2014M561993);河南省动力工程及工程热物理一级重点学科资助项目(660415/008)

TH12;TB657

A

10.3969/j.issn.1005-0329.2017.01.011

盛伟(1977-),男,博士,副教授,主要从事制冷新技术理论与应用的研究,通讯地址:454000 河南焦作市高新区世纪大道2001号,E-mail:weisean@163.com。