混合车辆废塑料(PET-PE)热裂解的研究

龙小柱,刘婧雯,马 超

(沈阳化工大学 化学工程学院,辽宁 沈阳 110142)

当前,随着汽车工业的迅猛发展,车用废旧塑料的量日益增加,传统的处理方式,卫生填埋和焚烧处理都存在资源浪费、二次污染的严重问题[1]。自从2015年我国颁布新环保法,传统废旧塑料的回收与再利用方式已经承受不住当前经济发展和环境保护的压力[2]。而有关车用废旧塑料的回收与再利用研究更是鲜见报道[3]。因此,针对车用混合废旧塑料再利用的研究有着非常重要的现实意义和理论价值。实验采用固定床反应器热裂解混合车用废塑料,探究热裂解反应过程中工艺条件对热解产物的影响,并对热解产物进行了分析表征和性能测试,确定了各种产物的收率,特别是探讨并确定了提高液体产物(包括燃料油和蜡)收率的较好工艺条件。

1 实验部分

1.1 原料与仪器

实验所用的原料是来自汽车制造厂的廉价下脚料,主要成分是聚对苯二甲酸二乙酯(PET)和聚乙烯(PE)。

气质联用仪:LCQ Deca XP,美国热电-菲尼根公司;全自动量热仪:ZDHW-300,鹤壁市仪表厂有限责任公司;高低真空扫描电子显微镜:JSM-6360LV,日本电子公司;气相色谱仪:SP-2100,北京北分华谱分析仪器技术有限公司;吸附仪:V-Sorb2800P,金埃谱科技公司。减压馏程测定仪:MY-2004,鄄城威瑞科教仪器有限公司;石油产品密度试验器:SYD-1884,黏度计:NDJ-79,石油产品凝点实验器:SYD-510,均为上海昌吉地质仪器有限公司;全自动量热仪:ZDHW-300,鹤壁市仪表厂有限责任公司。

1.2 实验方法

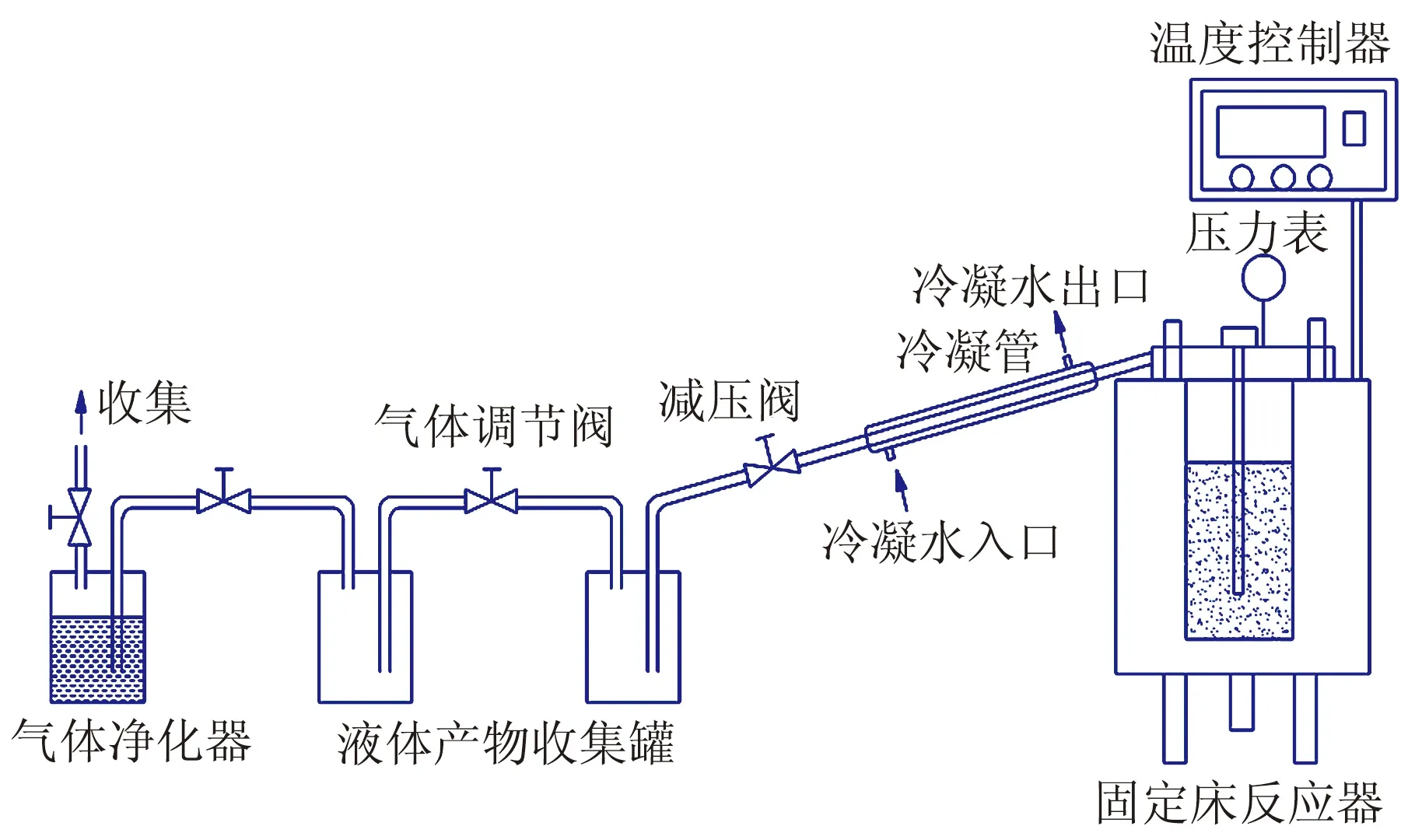

将废塑料用清水清洗,将表面的砂子、尘土等不能被热解的杂质洗掉,置于120 ℃干燥箱中烘干。干燥后将物料剪成边长5 mm的正方形小块[4],室温条件下将其装入密闭的大连第四仪表厂的FYX-1型固定床反应器中;检查无误后,设定升温程序开始加热。热解过程中所产生的裂解产物经冷凝后,用液体收集罐收集液相产物,不凝气体经过气体净化装置后收集在储气罐里,固体产物留在反应器中。反应结束后,将液体收集罐中的液相产物进行减压蒸馏[5],得到燃料油和蜡,称重、计算收率。然后,对各种产物依次进行分析表征和性能测试[6-7]。实验装置见图1。

图1 实验装置

2 结果与讨论

2.1 热裂解条件对产物收率的影响

2.1.1 反应温度对收率的影响

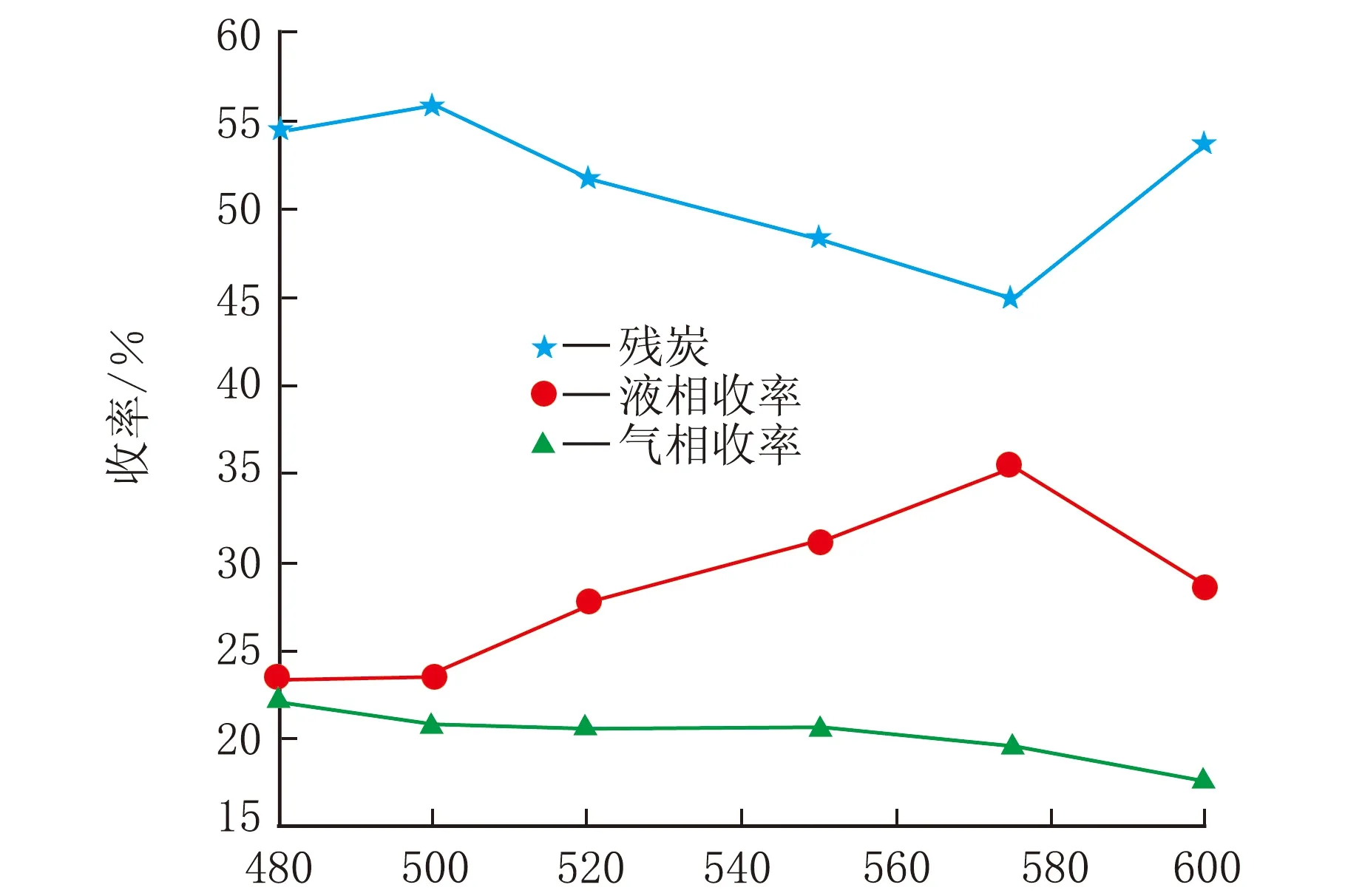

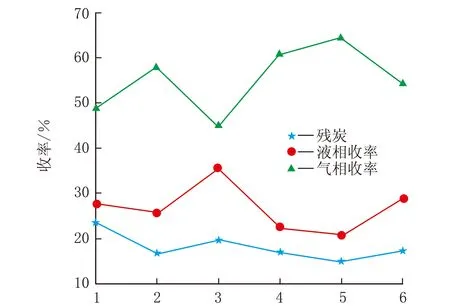

在2.0 MPa,升温速率为3 ℃/min的条件下,反应温度对产物收率的影响见图2。

t/℃图2 温度对收率的影响

由图2可见,随着温度的升高,残炭越来越少,液相收率呈先增大后减小的趋势,而气相产物与之相反。当温度为575 ℃时,液相收率达到最大,为35.52%;在575~600 ℃高温阶段,初步生成的液相产物会再次裂解为分子量更小气体,使得气相产物收率变高,而液相产物收率则逐渐降低。

2.1.2 反应压力对收率的影响

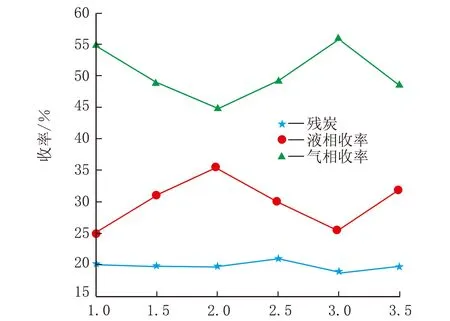

在裂解温度为575 ℃,升温速率为3 ℃/min的条件下,反应压力对产物收率的影响见图3。

由图3可见,随着压力的提高,残渣残留量无明显变化,说明液气总收率较为平稳,液相收率先升高后降低之后再次升高,气相收率与之相反。压力为2.0 MPa时,液相收率35.52%。压力为3.5 MPa时,液相收率31.82%,在工业生产中,压力越大,成本越高,安全性越差,所以选择2.0 MPa为最佳反应条件。

p/MPa图3 压力对收率的影响

2.1.3 升温速率对收率的影响

在裂解温度为575 ℃,压力为2.0 MPa的条件下,升温速率对产物收率的影响见图4。

升温速率/(℃·min-1)图4 升温速率对收率的影响

由图4可见,当升温速率大于2 ℃/min时,残渣残留量基本<20%,而升温速率与液相产率并非呈正相关。升温速率为3 ℃/min时,液相收率最高,为35.52%。当升温速率1 ℃/min时,由于反应时间太长,反应中间产物在高温条件下发生再聚合、结焦,导致残渣残留量较高。升温速率6 ℃/min时,液相收率较低,这是由于反应时间太短,裂解程度不够,大分子聚合物没有完全裂解[8],所以升温速率采用3 ℃/min。

2.2 热解油 GC-MS分析

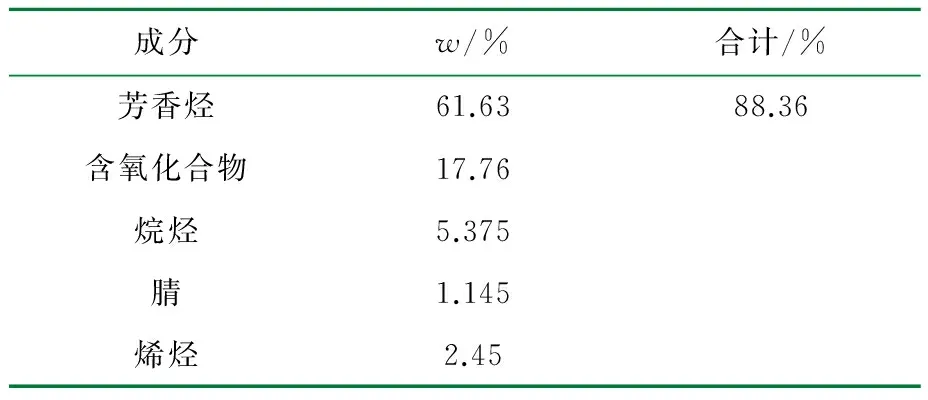

对废塑料热裂解产物-热解油的GC-MS分析结果见表1。

表1 热解油主要成分分析结果

由表1可见,热解油中质量分数最高的是芳烃61.63%,其次是含氧化合物(包括酸、醛、酯等)、烷烃,以及少量的腈、烯烃等[9-10]。

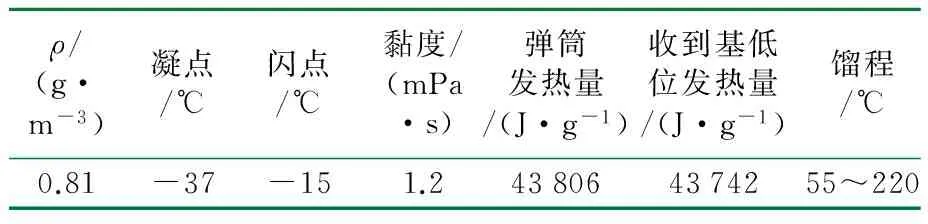

2.3 热解油理化性质

热解油理化性质见表2。

表2 热解油理化性能表

由表2可见,对比车用汽油标准GB 17930—2013,热解油的理化性能与车用汽油相当,因此可用作汽油馏分油。

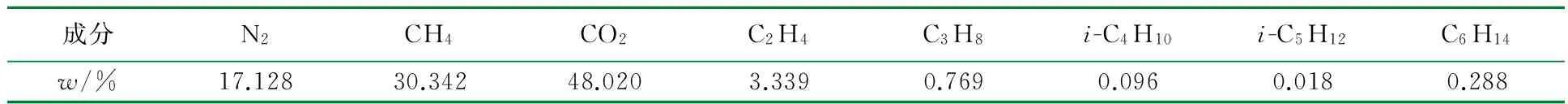

2.4 热解气的色谱分析

热解气经点燃后呈现淡蓝色火焰,利用气相色谱仪测定热解气的主要成分及质量分数,结果见表3。热解气主要成分为N2、CH4、CO2、C2H4等[11]。

表3 热解气的组分

2.5 残炭的表面形貌

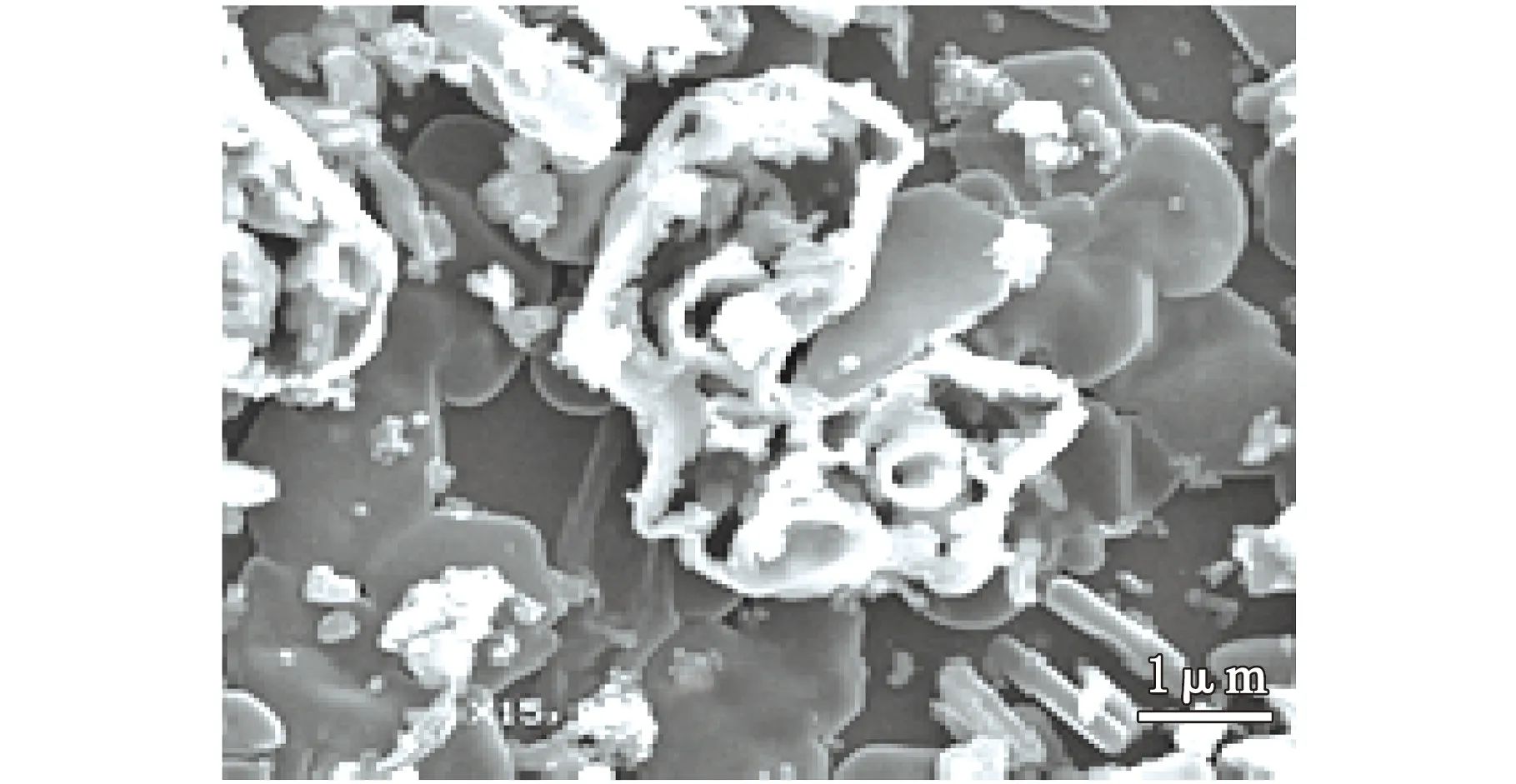

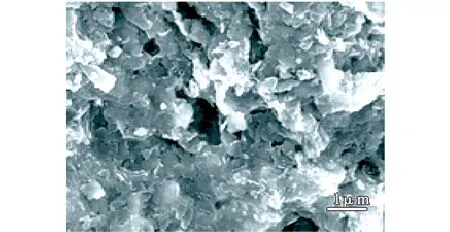

鉴于不同微观结构的焦炭用途和价格差异较大,因此,对残炭的表面形貌进行了表征,见图5、图6。

图5 1 MPa压力下残炭扫描电镜图

由图5可见,原料在1 MPa条件下反应后残炭的主要颗粒结构特征以层状结构为主,还出现了少量的孔状结构。适用于高炉炼铁、机械铸造、电石生产等方面。

图6 3.5 MPa压力下残炭扫描电镜图

由图6可见,在3.5 MPa条件下,原料已基本热解完全,挥发分的析出较为彻底,残炭的主要颗粒结构以多孔状结构为主,可用于生产活性炭,也可直接用作吸附剂。

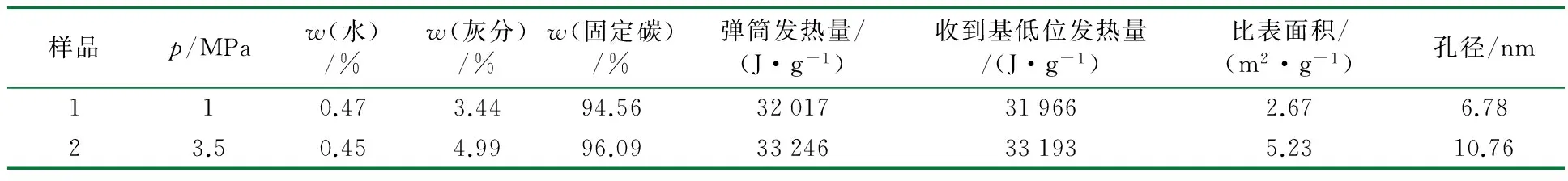

2.6 残炭的工业分析

由于残炭的热值等性能影响炭的品位,所以分析了残炭的各项性能指标,结果见表4。

表4 残炭的工业分析

随着反应压力的提高,热解程度越深,残炭中的w(固定碳)越高,单位发热量越大。1.0 MPa,焦炭的w(固定碳)=94.56%,净热值31 966 J/g,3.5 MPa,焦炭的w(固定碳)=96.09%,净热值33 193 J/g,比标准煤的29 272 J/g[12]还高。因此,裂解炭完全可以用作标准煤使用。

3 结 论

(1) 实验确定了最佳工艺条件为反应温度575 ℃、反应压力2 MPa、升温速率3 ℃/min,对应液相收率35.52%;

(2) 热解油是由C4~C20的有机物组成,w(芳香烃)约达62%,可用作制备芳烃;

(3) 热解油发热量为43 806 J/g,其理化性能与车用汽油接近,可用于车用汽油的馏分油之一;

(4) 残炭是热值高、比表面积大的焦炭,可在适合标准煤和吸附剂的领域应用;

(5) 热解气的主要成分有甲烷、乙烯、丙烷等,气相收率稳定,可用作化工原料、合成气、液化气等。

[1] 郭波,许思思,李评,等.废塑料的处理与利用技术研究[J].中国人口:资源与环境,2013,23(11):408-411.

[2] 王春华.废旧塑料再生利用技术研究分析[J].塑料制造,2016(2):57-59.

[3] 李丛志.发达国家废塑料再生利用现状及对我国的影响[J].环球视角,2013,6(4):39-44.

[4] 张雪,白雪峰,赵明.废塑料热解特性研究[J].化学与黏合,2015,37(2):107-110.

[5] MOINUDDIN SARKER,MOHAMMMMAD MAMUNOR RASHID,et al.Alternative diesel grade fuel transformed from polypropylene (PP) municipal waste plastic using ermal cracking with fractional column distillation [J].Energy and Power Engineering,2012(4):165-172.

[6] MOINUDDIN SARKER,MOHAMMMMAD MAMUNOR RASHID.High energy content liquid hydrocarbon fuel from mixture of polypropylene and polystyrene waste plastics using thermal cracking and activated carbon[J].International Journal of Bioassays,2013,45(11):1463-1470.

[7] TOSHIRO TSUJI,KOJI HASEGAWA,TAKAO MASUDA.Thermal cracking of oils from waste plastics[J].Material Cycles and Waste Management,2003,05(02):102-106.

[8] 石耀华,马晓波,陈德珍,等.升温速率对废塑料热解过程的影响[J].节能技术,2011,29(3):199-230.

[9] SEIJI NOMURA,KENJI KATO,et al.The effect of plastic addition on coal caking properties during carbonization[J].Fuel,2003,82(14):1775-1782.

[10] 吴惠勤,黄晓兰,陈江韩,等.SPME/GC-MS鉴别地沟油新方法[J].分析测试学报,2012,31(1):1-6.

[11] 李春瑛,韩桥,杜秋芳,等.天然气标准气体气相色谱比对方法的研究[J].天然气化工,2007,32:72-78.

[12] 聂晓飞,王峰.煤的工业分析过程及意义[J].能源技术与管理,2012,1:125-127.