基于挤压油膜理论的二维电液压力伺服阀稳定性分析

左希庆 阮 健 孙 坚 李 胜 刘国文

1.浙江工业大学特种装备制造与先进加工技术教育部重点实验室,杭州,3100142.湖州职业技术学院机电与汽车学院,湖州,313000

基于挤压油膜理论的二维电液压力伺服阀稳定性分析

左希庆1,2阮 健1孙 坚1李 胜1刘国文2

1.浙江工业大学特种装备制造与先进加工技术教育部重点实验室,杭州,3100142.湖州职业技术学院机电与汽车学院,湖州,313000

针对飞机液压刹车系统,设计了一种2D电液压力伺服阀,以2D伺服螺旋机构为导阀,通过弹簧与主阀联动,采用直线位移传感器形成闭环位置反馈,精确控制出口压力;基于挤压油膜理论设计阀体结构,增大系统阻尼比,提高系统稳定性;在建立阀和油膜缓冲数学模型的基础上,仿真分析了主阀正开口量与弹簧变形量和主阀输出压力之间的关系,确保该阀具有良好的电流-压力特性;对初始系统、减小开环放大系数和增大系统阻尼比三种情况进行了稳定性仿真分析,验证了引入油膜阻尼缓冲设计的必要性。

挤压油膜;压力伺服;直线位移传感器;阻尼比;稳定性

0 引言

压力伺服阀为飞机液压刹车系统的关键控制元件[1]。由于飞机液压刹车系统阀和作动器之间存在的刹车管路,会给系统引入欠阻尼的特性,而且该特性会与压力伺服阀固有的局部压力闭环结构相耦合,使得压力伺服阀的输出压力容易出现振荡、失稳现象[2-4],因此,压力伺服阀本身应具有很好的稳定性能,以满足飞机液压刹车系统的安全需求。目前,国内外飞机液压刹车系统主要采用喷嘴挡板式压力伺服阀,国内中国船舶重工集团公司704研究所对射流管式压力伺服阀在飞机刹车系统的应用进行了相关研究,这些伺服阀的性能优良,但在结构上极其复杂,制造困难,且使用条件也颇为苛刻,特别是喷嘴挡板式压力伺服阀对油液的清洁度要求较高,故障率较高[5-6]。

因此,针对飞机液压刹车系统使用的特殊环境,本文设计了一种2D电液压力伺服阀,采用挤压油膜缓冲理论设计其阀体结构,增大系统黏性阻尼,来提高阀的稳定性;利用2D阀控技术简化阀体结构,提高其抗污染能力;采用LVDT实时监测2D阀位移,与比例旋转电磁铁信号形成闭环反馈,提高其控制精度和动态响应能力。建立了该阀数学模型,对影响压力阀稳定性的因素进行分析,得到了系统的传递函数,用MATLAB软件仿真绘制系统伯德图,利用油膜挤压理论结合仿真结果,优化了2D电液压力伺服阀的结构,并对阀芯加流量阻尼孔或加油膜阻尼缓冲器系统进行了稳定性仿真分析,比较说明了增加阻尼孔或挤压油膜缓冲对系统稳定性的影响,并通过仿真分析验证了基于挤压油膜理论的2D电液压力伺服阀稳定性设计的正确性。

1 2D电液压力伺服阀工作原理

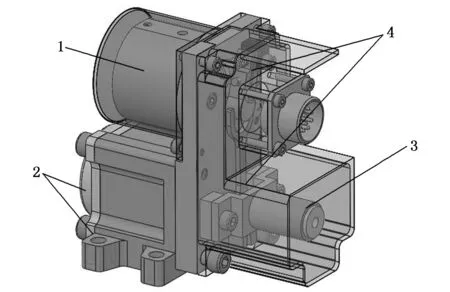

2D电液压力伺服阀由阀体模块、电机械转换器模块、位移传感器模块以及传动机构模块组成,其三维实体如图1所示。电机械转换器采用的是单向比例旋转电磁铁,在比例电信号的作用下,旋转电磁铁转过相应角度,通过拨杆拨叉传动机构与2D活塞杆联动传递扭矩,实现2D活塞的旋转;如图2所示, 2D电液压力伺服阀右端2D缸利用液压伺服螺旋机构,使得2D活塞具有径向旋转和轴向移动两个自由度;2D活塞台肩上开设有高低压孔,高压孔与P口相通,低压孔接T口;缸筒、2D活塞左端面构成一个容腔,即左敏感腔,其压力为pC,缸筒左端内腔设有斜槽,与左敏感腔相通,高低压孔槽与斜槽之间形成弓形重叠,两个弓形重叠在压力孔和回油孔之间分别形成高压节流孔和低压节流孔,并形成液阻联动变化的液压阻力半桥,控制左敏感腔的压力变化;2D活塞右端面与缸筒间形成一个容腔,即右敏感腔,该腔与高压孔连通,压力恒定为系统压力pS。初始状态时,2D活塞左右两腔受力平衡,弹簧处于放松状态;2D活塞顺时针(自右向左看)转过微小角度时,高压孔与斜槽相交面积减小,左敏感腔压力降低,右敏感腔压力不变,2D活塞在左右敏感腔压差作用下向左轴向移动,同时左敏感腔压力回升,直至2D活塞受力平衡稳定在一新的位置上,2D活塞左移使弹簧受压并传递力到2D阀阀芯上,达到控制工作出口A压力的目的;阀芯左端的受力面积大于右端的受力面积,当无外力作用在主阀芯上时,阀芯始终处于右位,阀口关闭。

1.旋转电磁铁 2.阀体 3.位移传感器 4.传动机构模块图1 2D电液压力伺服阀工作原理图Fig.1 2D electro-hydraulic pressure servo valve

1.阀芯 2.阀套 3.右敏感腔 4.低压孔 5.2D活塞6.高压孔 7.左敏感腔 8.弹簧图2 阀体剖视图Fig.2 Sectional view of the valve body

2D压力伺服阀是2D液压伺服螺旋机构与连续跟踪的直接数字控制两种技术的结合,通过阀体内部弹簧的作用控制阀芯的位移来调节阀口的开度以控制压力阀的压力输出,而2D活塞和阀芯之间通过弹簧接触,既可以实现力的传递,又不会使飞机液压刹车系统抱死,失去防侧滑功能[7]。

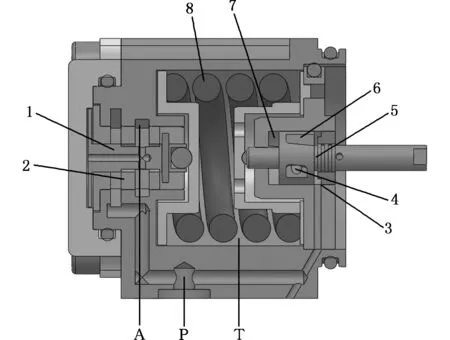

为提高阀的稳定性,参考油膜挤压缓冲理论,主阀芯左端面设计为圆盘型结构,如图3a所示,当主阀芯左右移动时,阀芯圆盘与阀体和阀套之间形成挤压油膜1和2,如图3b和图3c所示,从而可增大系统黏性阻尼,减少冲击,使系统更加稳定。

(a)圆盘形结构 (b)阀芯左移时 (c)阀芯右移时图3 油膜缓冲设计方案Fig.3 Scheme of oil film buffer

2 圆盘挤压油膜缓冲理论

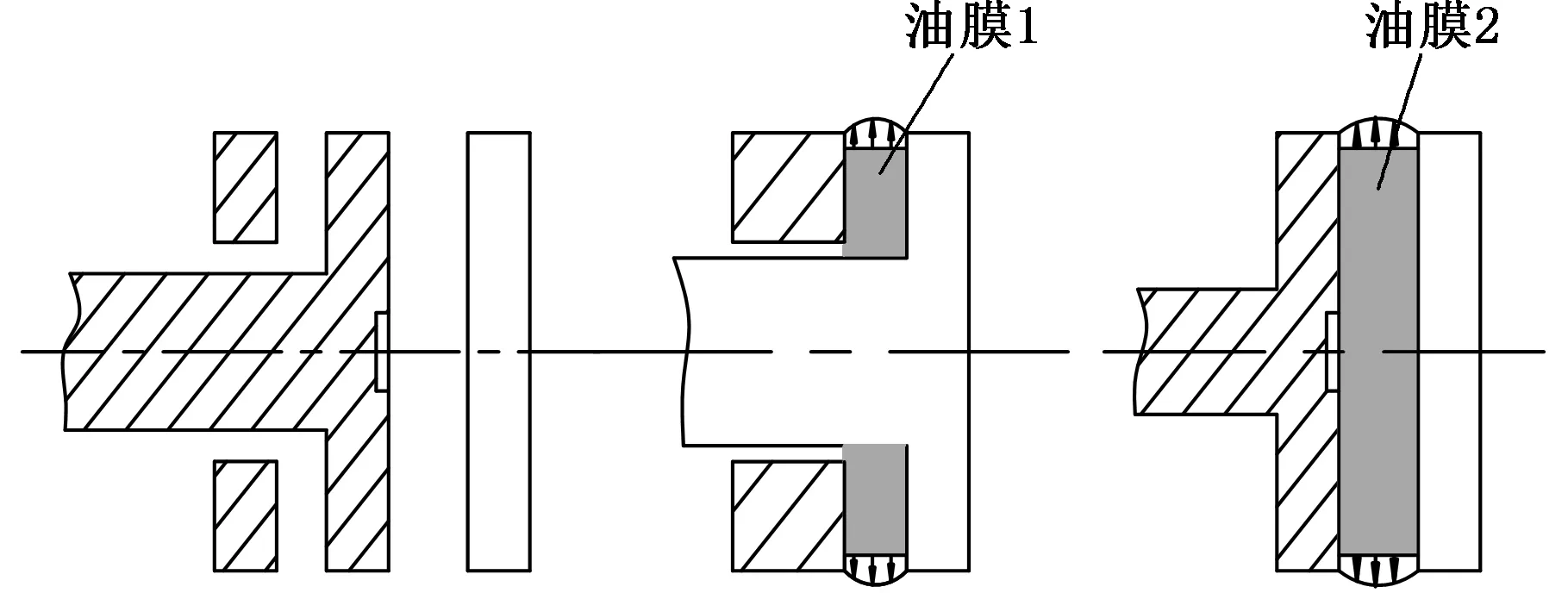

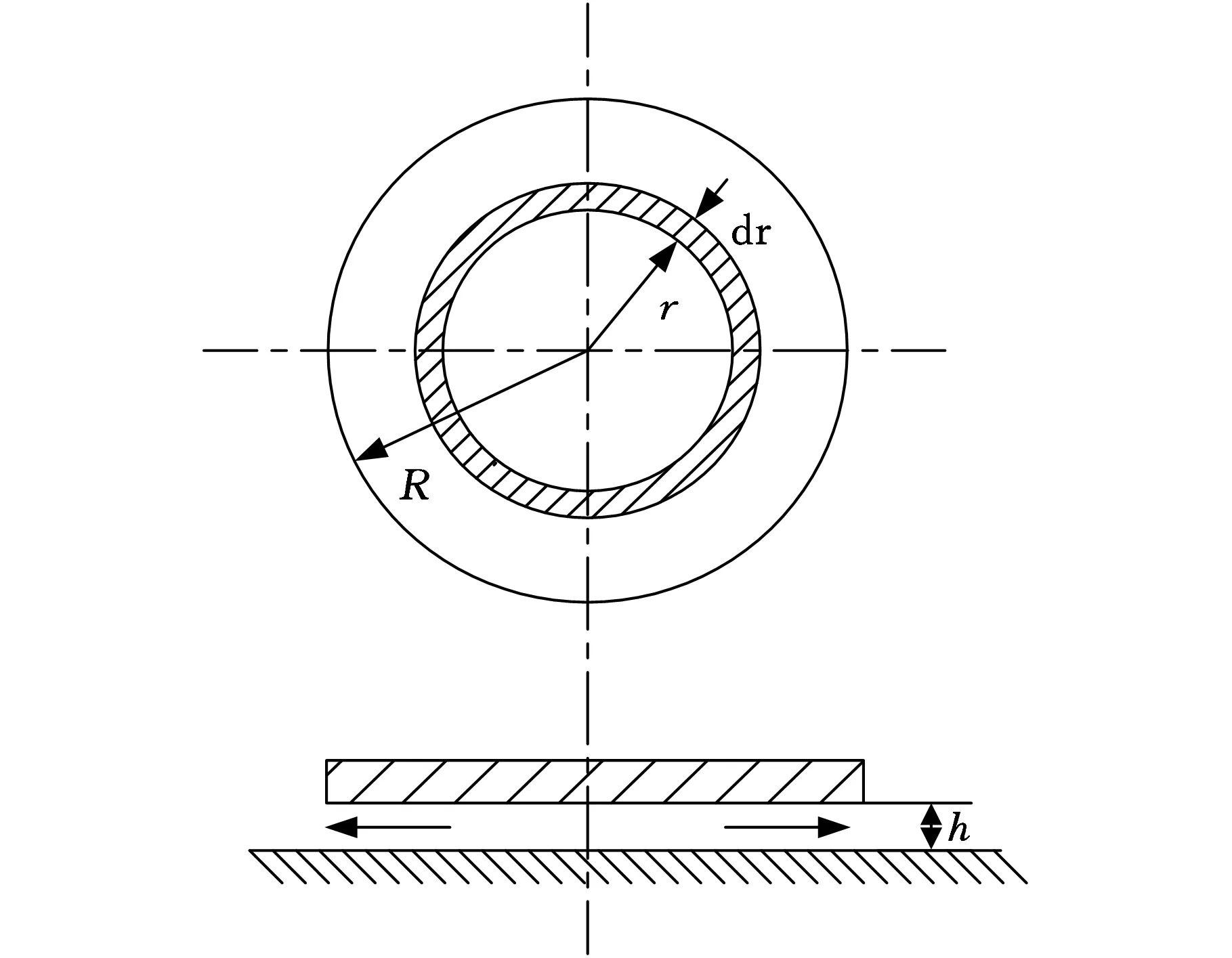

如图4所示,圆盘挤压油膜理论是指当充满油液的两圆盘以一定速度相互靠近时,两圆盘间将产生挤压,形成阻尼效应。基于该原理的圆盘阻尼器可用于减小冲击载荷,以达到稳定系统的目的[8-9]。

图4 圆盘挤压油膜缓冲模型Fig.4 Oil film buffer model

在压差作用下,通过图4所示微圆环带的流量为

(1)

式中,t为时间;μ为动力黏度;p为压力场的压力。

压力场是由于挤压而产生的,因此

(2)

按边界条件r=R、p=0对式(2)进行积分,可得沿盘面的压力分布为

(3)

对整个盘面面积进行积分,可得此压力场形成的承载外载荷能力:

(4)

式中,v为圆盘压下的速度。

由此可得圆盘挤压油膜阻尼系数为

(5)

3 数学模型

2D电液压力伺服阀是2D活塞缸与阀芯通过弹簧串联构成的压力-位移机构,它们共同作用控制其下游管路的压力输出。压力伺服阀通常采用滑阀结构,设计时不考虑其稳定性。

3.1 不考虑稳定性时主阀数学模型

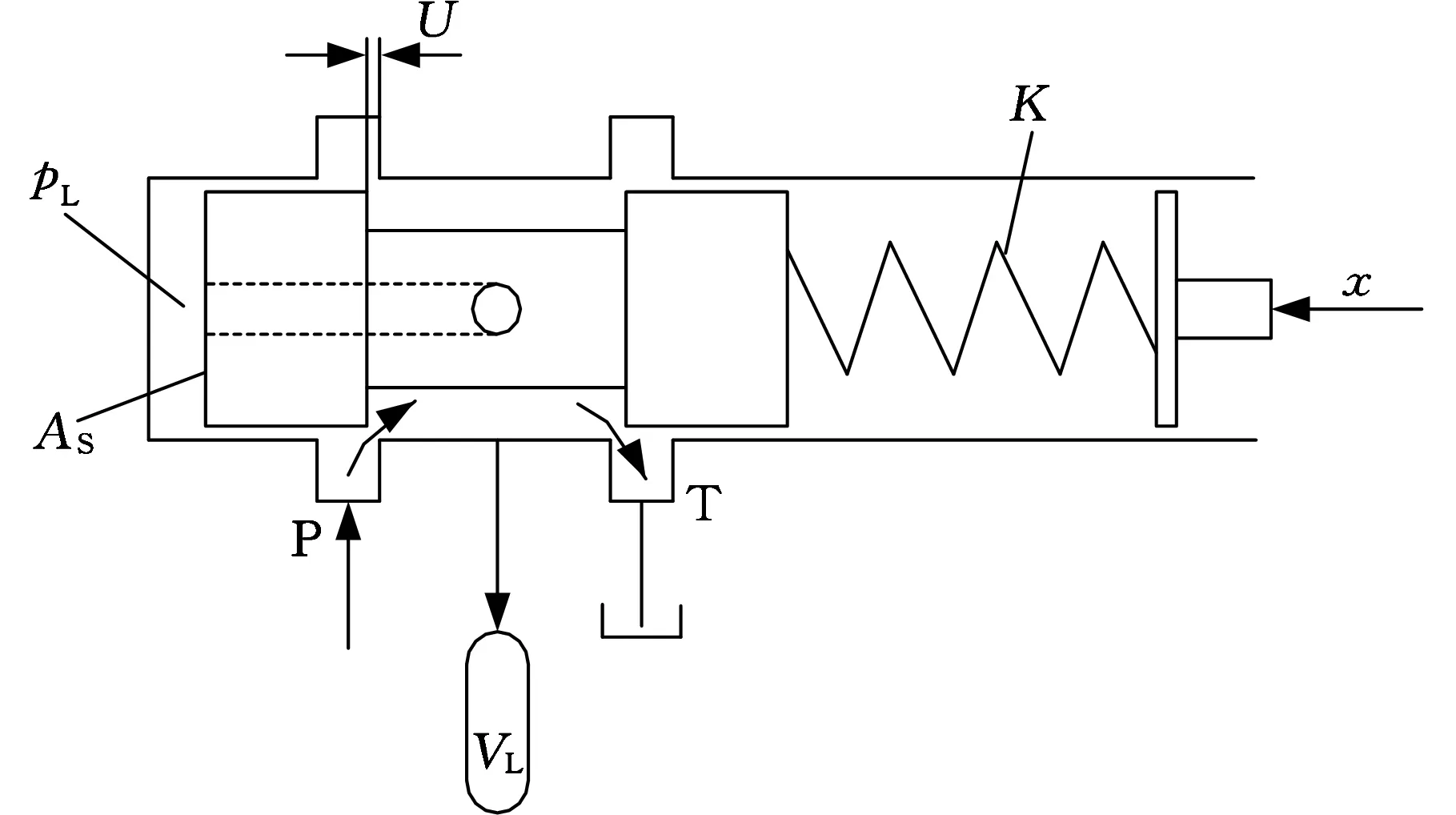

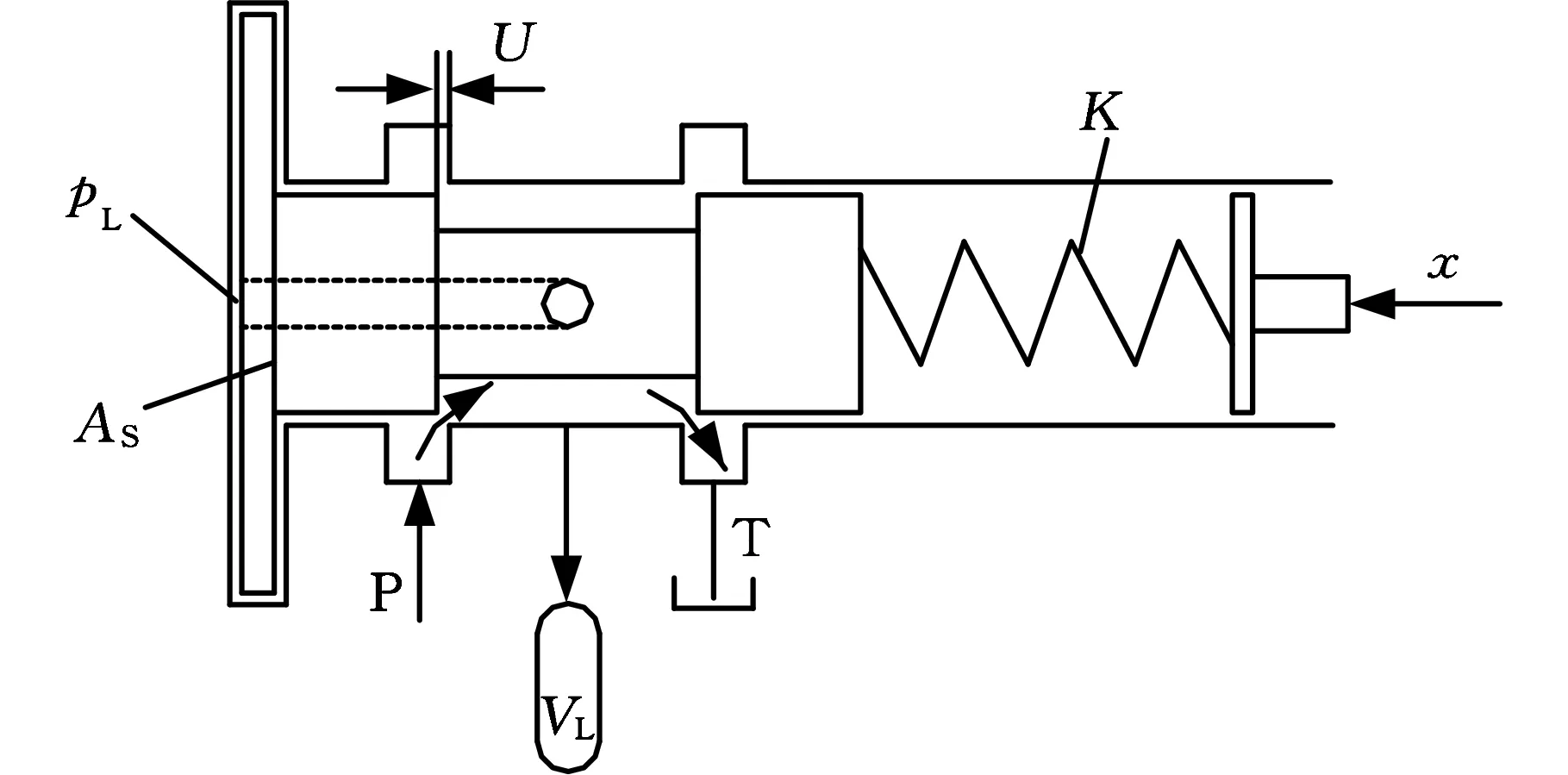

图5为不考虑稳定性时2D电液压力伺服阀工作原理简图,其中2D活塞缸数学模型的建立依据2D液压伺服螺旋理论[10-13],因此图5所示压力阀数学模型如下。

图5 不考虑稳定性时阀工作原理Fig.5 No Stability Working Diagram

(1)阀流量方程。设系统压力pS恒定,回油压力pT为零,则主阀流量方程为

Δqm=KqΔxv-KcΔpL

(6)

式中,Kq、Kc分别为流量增益和压力增益;Δxv为阀芯位移增量;ΔpL为控制腔压力增量。

(2)阀流量连续性方程。主阀连续性方程为

(7)

式中,Δqm为控制腔和负载容腔增加的流量;qm1为压力油通过高压侧阀口的流量;qm2为压力油通过低压侧阀口的流量;AS为主阀芯截面积;pL为控制腔压力;βe为油液体积弹性模量;xv为阀芯位移;VL为负载容腔体积。

(3)主阀受力平衡方程。可推导出主阀动力学平衡方程为

(8)

式中,x为2D活塞位移;mv为折算到主阀芯上的总质量;Bv为黏性阻力系数;Ks为液动力的弹簧刚度;K为机械弹簧刚度。

对式(7)线性化处理后,可得单级减压阀的开环控制框图,如图6所示。

图6 开环控制框图Fig.6 Open loop control block

从图6可得单级减压阀的开环传递函数:

(9)

式中,Kv为系统的开环增益;ωm为系统的固有频率;ζm为系统的阻尼比;ωr为系统惯性环节的转折频率;ωn为系统超前环节的转折频率。

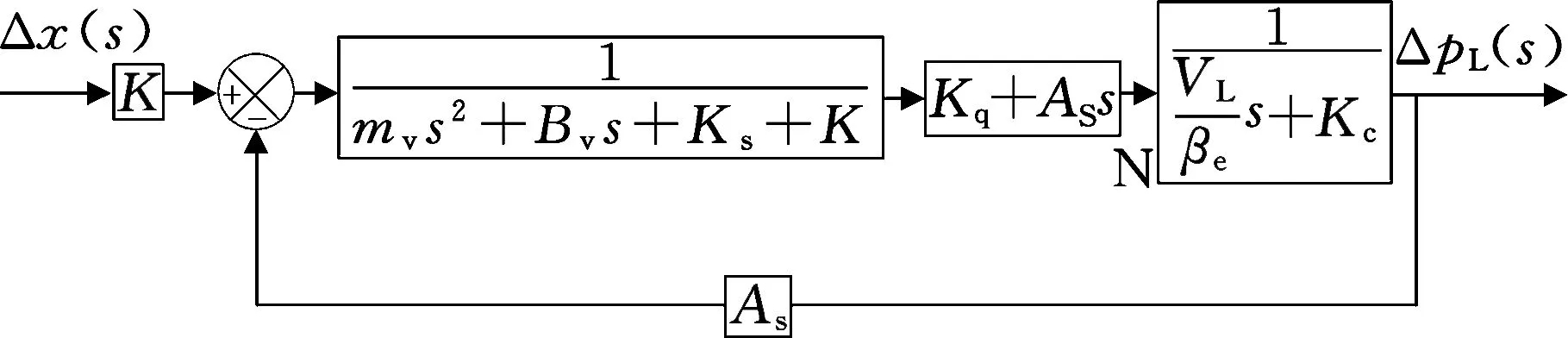

3.2 考虑稳定性时主阀模型

由式(9)可知,该力-位移机构是由液压弹簧和阀芯质量构成的系统,因液压弹簧刚度很大,该系统总是一欠阻尼系统;同时该力-位移机构固有的超前环节,降低了系统的稳定性。分析式(9)可知,提高本系统稳定性的方法有两种:①增加惯性环节,下移系统幅频特性曲线,使系统的谐振峰值小于零分贝线;②增大系统阻尼比ζm,减小系统的谐振峰值,增大幅值裕度。

增加惯性环节可采用增设阻尼孔的方法,如图7所示。其开环传递函数为

(10)

式中,ωz为增加液阻后的惯性环节转折频率;g为增加的阻尼孔的液导;V1为阀左腔的体积。

图7 加阻尼孔时阀工作原理Fig.7 Working principle with damping hole

根据阻尼器的压力-流量特性可知,阻尼孔直径过大时,起不到阻尼效果,因此该阀阻尼孔直径定在0.3 mm以内,这就导致该阻尼孔容易堵塞,阀的抗污染能力不强,同时幅频特性曲线下移,使穿越频率减小,频宽减小,影响了系统的响应速度。

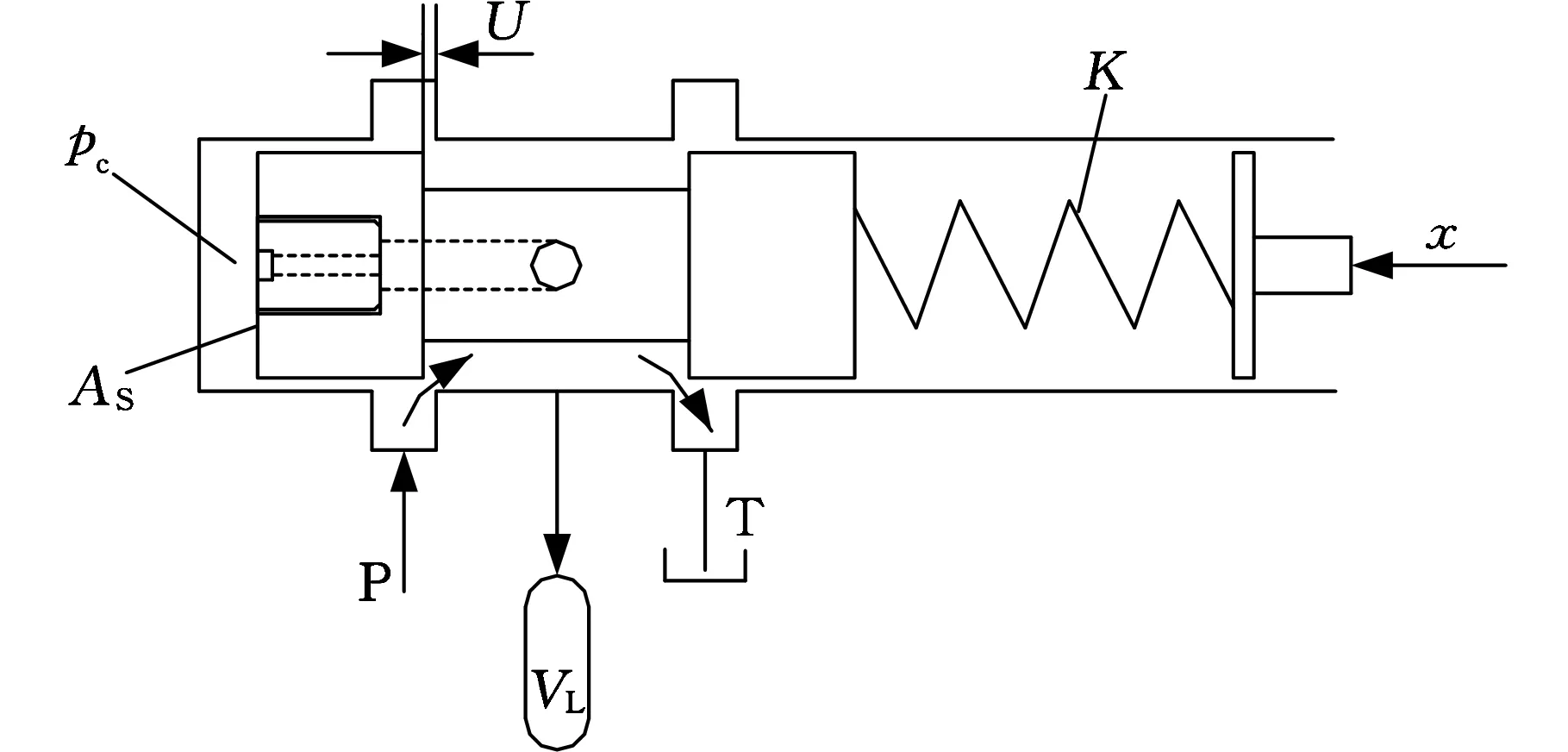

因此,本文中主要采用增大系统阻尼比ζm的方法来提高系统的稳定性。如图8所示,基于挤压油膜缓冲理论,在阀芯左端引入挤压圆盘,形成

图8 加挤压油膜缓冲器时阀工作原理Fig.8 Working principle with Squeeze Film Damper

挤压缓冲油膜,来增大系统黏性阻尼,减小冲击。 其开环传递函数为

(11)

式中,ξn为系统的阻尼比。

4 仿真分析

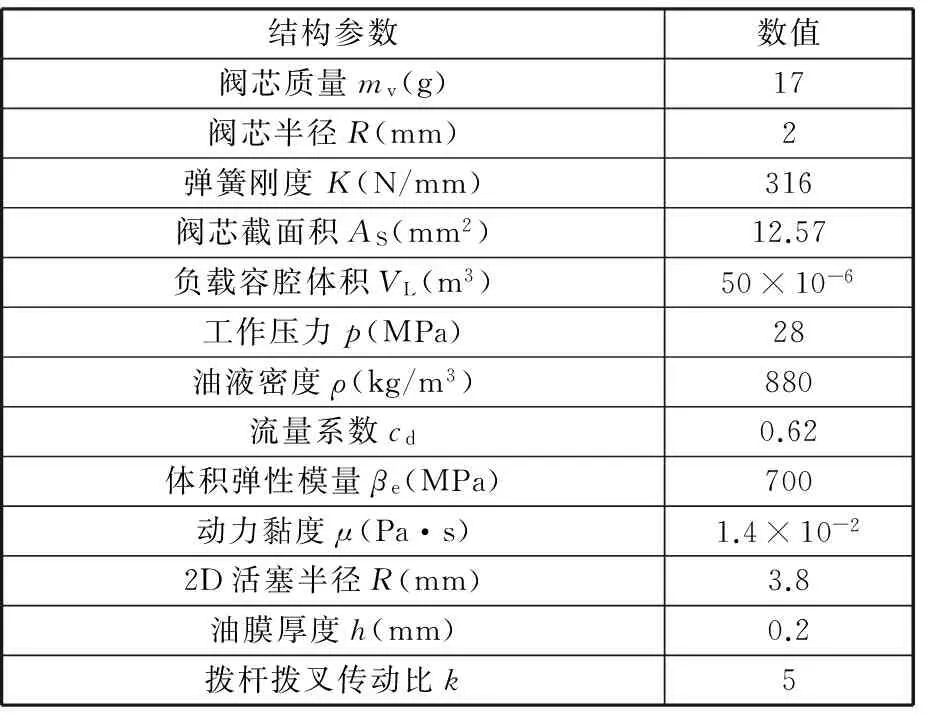

稳定性对系统至关重要,因此有必要对该阀的稳定性设计进行验证。式(1)~式(8)构成了2D电液压力伺服阀的数学模型,式(9)、式(10)为采用增设阻尼孔和通过挤压油膜增大阻尼比的开环传递函数,为更清楚地掌握影响2D电液压力伺服阀稳定性的主要因素,利用MATLAB和FLUENT软件对其进行了仿真分析,仿真结果对该阀的优化设计起到了很好的指导作用。表1为仿真中所用的结构参数。

表1 结构参数

4.1 压力线性度控制仿真

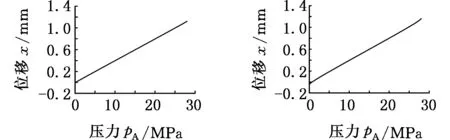

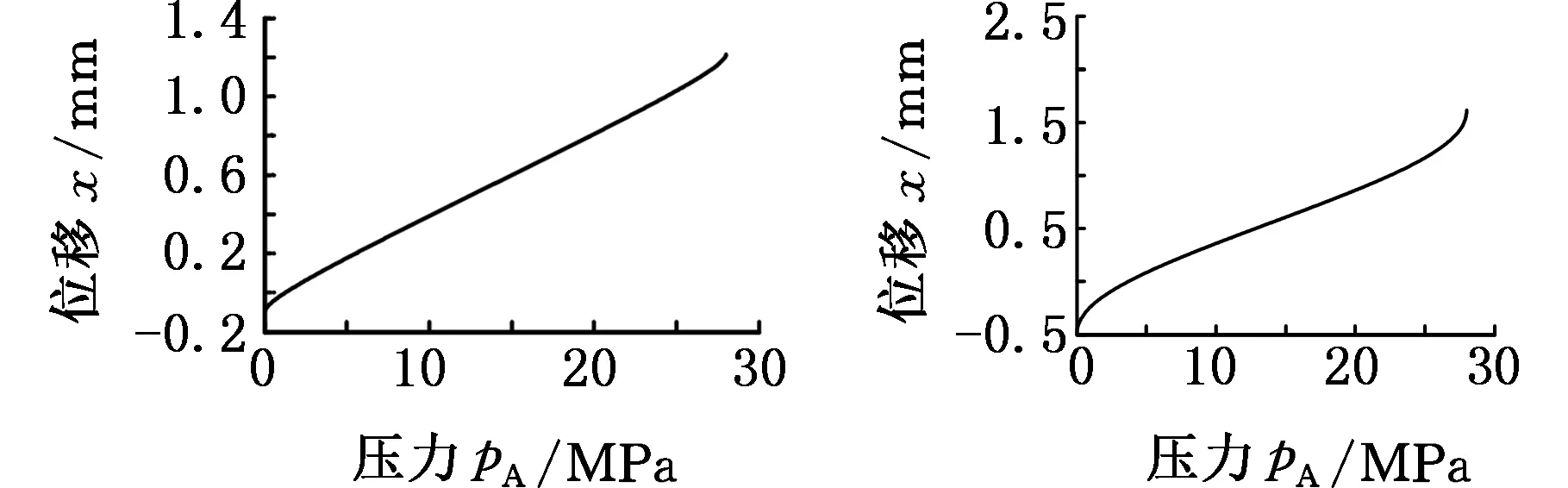

电液压力伺服阀要求其输出压力具有随电信号改变而线性改变的稳定压力控制特性。2D电液压力伺服阀阀芯为正开口双边滑阀,其节流窗口匹配对称。当弹簧刚度K一定时,通过MATLAB软件仿真可以比较得出其正开口量U、弹簧变形量x与输出压力pA之间的关系,从中反映出该阀具有较好的压力控制特性[14]。

图9为正开口量U、弹簧变形量x与输出压力pA之间的关系曲线,从图中可以看出,当正开口量变大时,x与pA之间的线性度随之变差。因此,为保证输入电信号与输出压力之间具有良好的线性关系,正开口量宜小,该阀正开口量U=0.01 mm。

(a)U=0.01 mm (b)U=0.05 mm

(c)U=0.1 mm (d)U=0.5 mm图9 正开口量U、x与pA之间关系Fig.9 Relationship of U, x and pA

4.2 圆盘挤压油膜缓冲理论仿真

圆盘挤压油膜内部压力分布和大小不仅与其两圆盘的相对运动速度、几何尺寸有关,而且与圆盘之间的油液黏度也有关[15]。

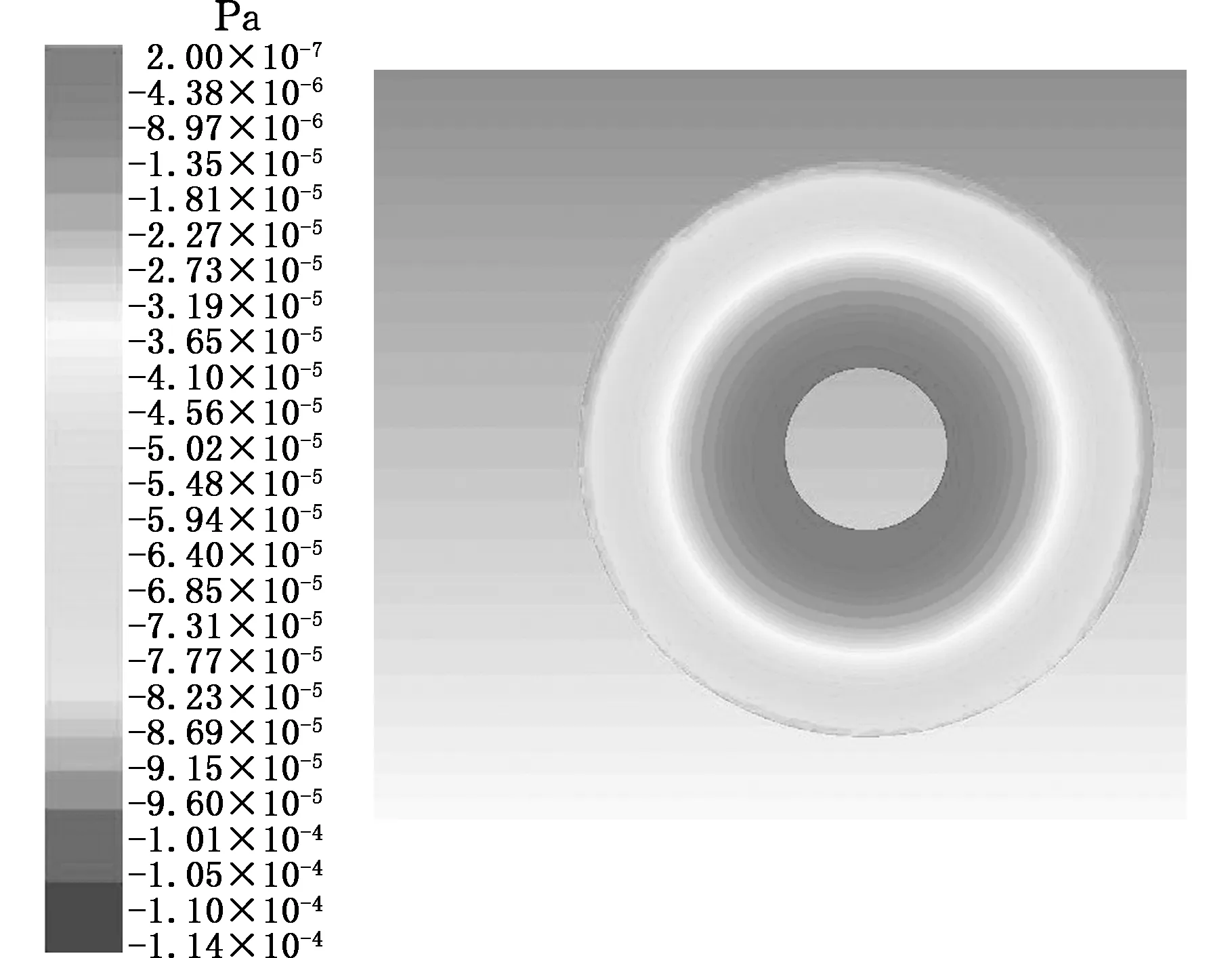

图10为圆盘油膜内部压力分布图,可见油膜中心地带压力最高,沿径向逐渐减小,最边缘处压力几乎为零,此压力分布产生向外的反推力。

图10 圆盘油膜内部压力分布Fig.10 Pressure distribution in the oil film

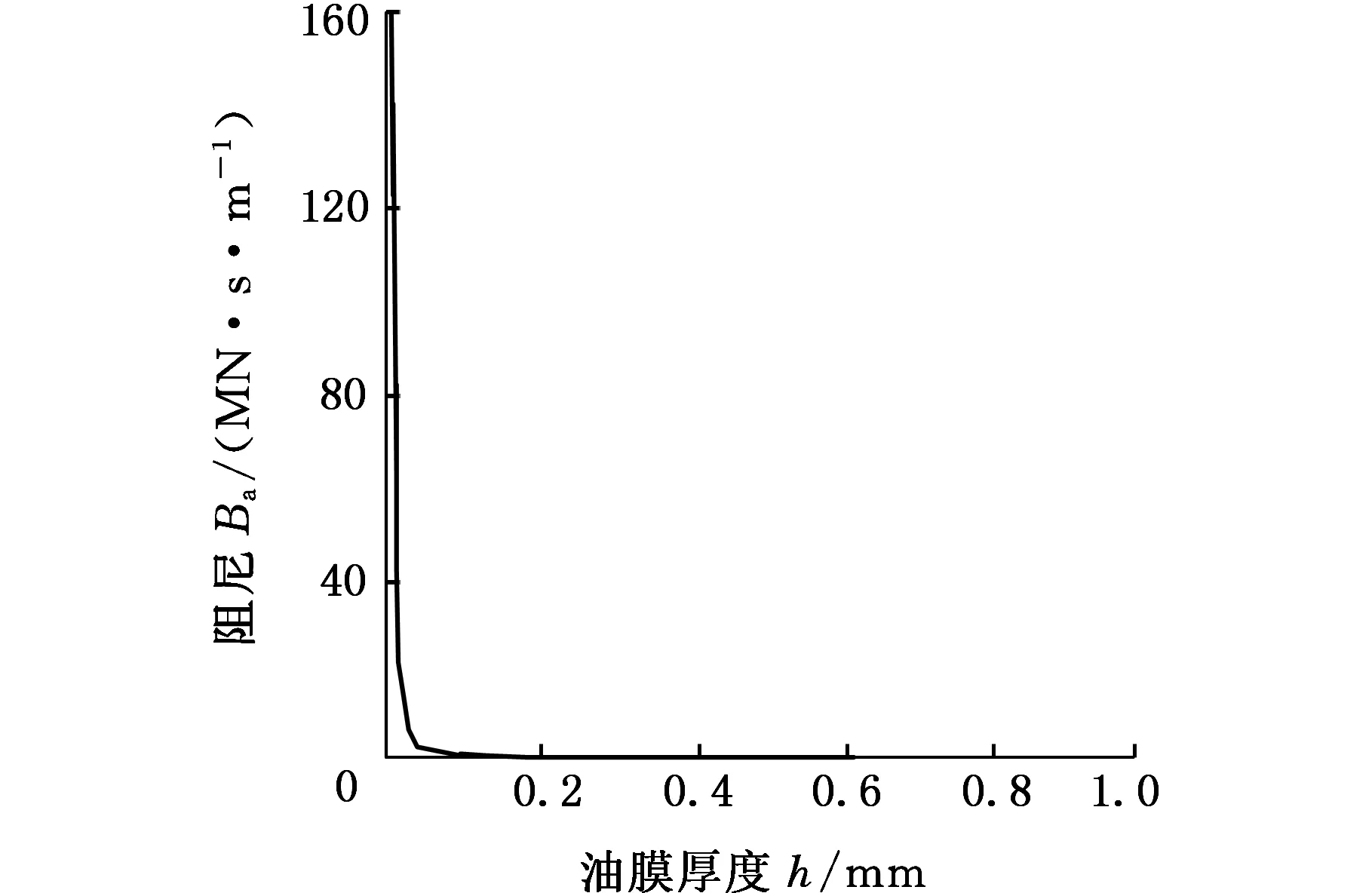

图11所示为圆盘挤压油膜阻尼与油膜厚度和油液温度三者之间的关系。当油膜厚度大于0.2 mm时,温度不影响阻尼变化;当油膜厚度小于0.2 mm时,常温时油膜阻尼最大,随着温度的上升和下降,阻尼随之减小,这也体现了液压油的黏温特性。

图12为圆盘挤压油膜阻尼与油膜厚度之间的关系曲线。两者之间呈非线性关系,随着油膜厚度的减小,阻尼随之增大;当挤压油膜厚度小于0.05 mm时,挤压油膜的阻尼增大,且增大幅度逐渐变大,体现油膜阻尼对油膜厚度的敏感度。

图11 油膜阻尼与温度和油膜厚度的关系Fig.11 Relationship of Ba, t and h

图12 圆盘挤压油膜阻尼与油膜厚度曲线Fig.12 Relationship between Ba and h

4.3 系统稳定性仿真

2D电液压力伺服阀实为一个机械位置力反馈的液压伺服机构。输入信号为比例旋转电磁铁通过拨杆拨叉传力机构作用于2D液压伺服螺旋活塞机构,输出信号则为2D活塞的轴向位移,通过弹簧作用于压力阀阀芯,LVDT反馈机构可通过控制算法进行输入信号调整,机械位置力反馈控制系统的性能只由结构参数决定,因而,对其动态特性及稳定性分析显得十分必要。

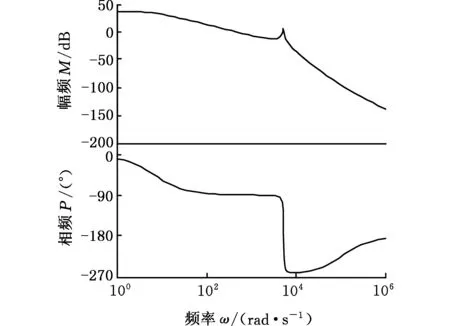

图13为不考虑系统稳定性设计时利用MATLAB软件仿真所得2D电液压力伺服阀的开环伯德图,由图13可知,由于系统是欠阻尼系统,阻尼比ξm较小,在固有频率ωm处出现了一个谐振峰,此处相角为-180°。而为使系统稳定,需保证相位裕量和增益裕量均为正值,从伯德图中可知:谐振峰出现在幅频为0以上,增益裕量为-6.28 dB,所以此时系统是不稳定的。

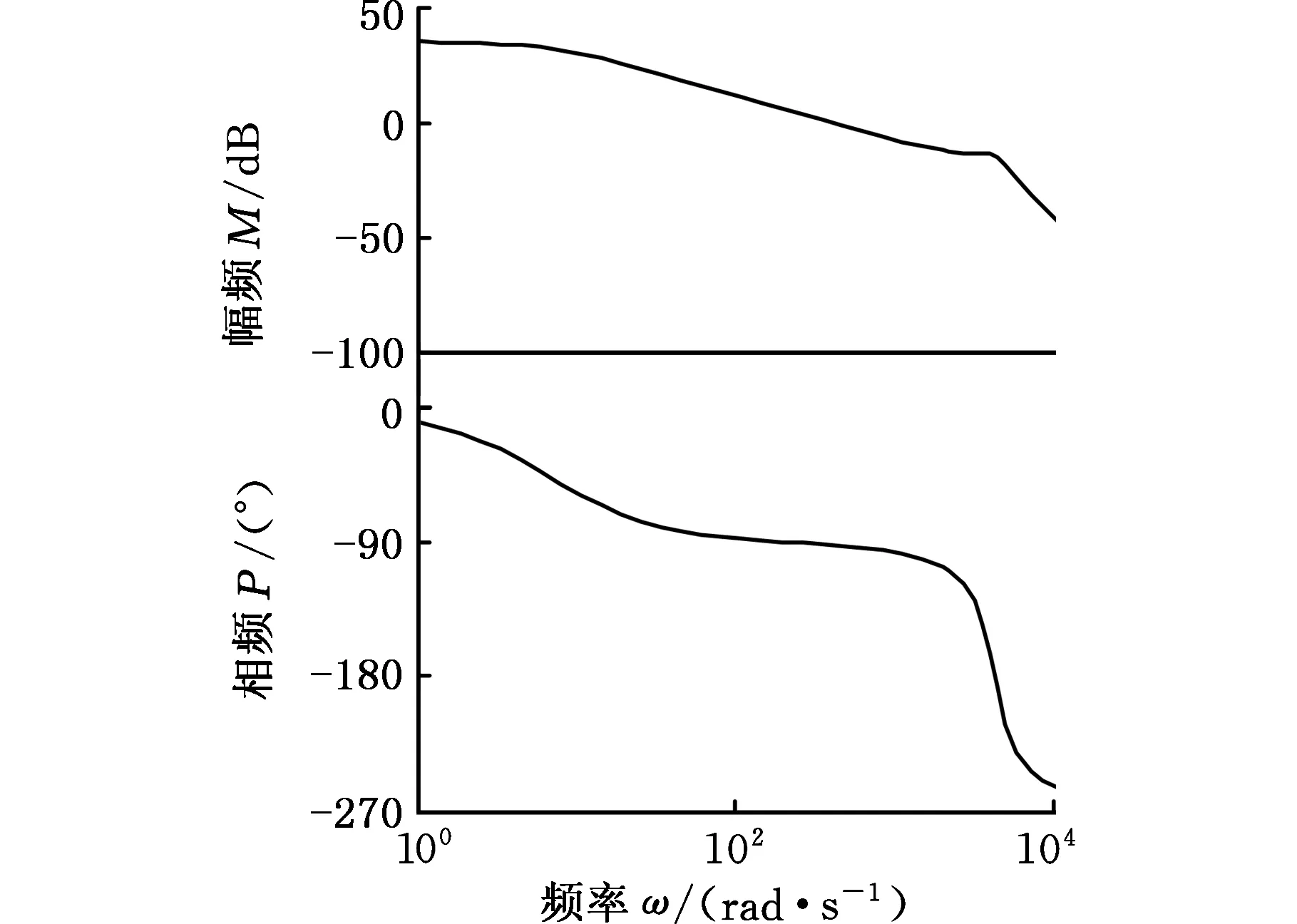

提高系统稳定性的主要措施是增加惯性环节或增大系统的阻尼比。图14为增加惯性环节即增加阻尼小孔后的开环伯德图,由图14可知,此时增益裕量为1.68 dB,系统刚好稳定,但系统频宽几乎下降了一半,系统响应速度和控制精度大打折扣。

图13 不考虑稳定性时开环伯德图Fig.13 No stability open loop Bode diagram

图14 加阻尼小孔时开环伯德图Fig.14 Open loop Bode diagram with damping hole

图15 引入挤压油膜阻尼后开环伯德图Fig.15 Open loop Bode with squeeze film damper

图15为增大阻尼比即引入挤压油膜阻尼之后的开环传递函数伯德图。引入挤压油膜阻尼系数之后减小了系统的谐振峰值,系统的相位裕量和增益裕量均为正值,说明系统在阻尼比增大后变得稳定了,此时它的穿越频率近似等于开环放大系数,其响应速度和控制精度几乎不受影响,体现了油膜阻尼缓冲技术的优越性。

5 结论

(1)设计了一种2D电液压力伺服阀,2D活塞通过弹簧与阀芯联动,采用LVDT实时监测2D活塞位移,提高其控制精度和动态响应能力;为提高系统稳定性,在阀设计中引入挤压油膜缓冲理论,增大了系统阻尼比。

(2)仿真分析了主阀正开口量与弹簧变形量和主阀输出压力之间的关系,从而确定了正开口量的数值,确保该阀具有良好的电流-压力特性。

(3)对初始系统、增加阻尼小孔和增大系统阻尼比三种情况进行了稳定性仿真分析,分析结果表明:增大系统阻尼比是稳定系统的重要方法。

[1] 王永熙. 飞机飞行控制液压伺服作动器[M].北京:航空工业出版社,2014: 6-9.WANGYongxi.HydraulicServoActuatorforAircraftFlightControl[M].Beijing:AviationIndustryPress,2014:6-9.

[2] 黄澄,焦宗夏,尚耀星. 考虑管路的飞机液压刹车系统压力振荡分析[J]. 北京航空航天大学学报, 2014,40(2):210-215.HUANGCheng,JIAOZongxia,SHANGYaoxing.PressureOscillationAnalysisofAircraftHydraulicBrakingSystemConsideringPipeline[J].JournalofBeijingUniversityofAeronauticsandAstronautics, 2014,40(2):210-215.

[3]ZHANGMing,NIEHong,WEIXiaohui,etal.ResearchonModelingandSimulationforAircraftAnti-skidBraking[C]//2ndInternationalSymposiumonSystemsandControlinAerospaceandAstronautics.Piscataway,NJ:IEEEComputerSociety,2008:1-5.

[4]WEIJianhua,KONGXiaowu,QIUMinxiu,etal.TransientResponseofaValveControlHydraulicSystemwithLongPipes[J].ChineseJournalofMechanicalEngineering:EnglishEdition, 2004,17(1):31-35.

[5] 路甬祥. 液压气动技术手册[M].北京: 机械工业出版社,2002:1102-1108.LUYongxiang.TechnologicalManualofHydraulicandPneumatic[M].Beijing:ChinaMachinePress, 2002:1102-1108.

[6] 王春行. 液压控制系统[M].北京: 机械工业出版社,2011:116-120.WANGChunxing.HydraulicControlSystem[M].Beijing:ChinaMachinePress,2011:116-120.

[7] 田源道. 电液伺服阀技术[M].北京:航空工业出版社,2008.TIANYuandao.TechnologyofElectro-hydraulicServoValves[M].Beijing:AviationIndustryPress,2008.

[8] 许耀铭. 油膜理论与液压泵和马达的摩擦副设计 [M].北京: 机械工业出版社,1987:356-359.XUYaoming.OilFilmTheoryandFrictionPairDesigningforHydraulicPumpandMotor[M].Beijing:ChinaMachinePress, 1987:356-359.

[9] 夏胜枝,欧阳明高,周明,等. 高速强力电磁阀挤压油膜阻尼的研究[J].机械工程学报,2003,39(7):84-88.XIAShengzhi,OUYANGMinggao,ZHOUMing,etal.AnalysisofSqueezeFilmforHigh-SpeedandPowerfulSolenoidValve[J].ChineseJournalofMechanicalEngineering,2003, 39(7):84-88.

[10]RUANJ,UKRAINETZP,BURTONR.FrequencyDomainModelingandIdentificationof2DDigitalServoValve[J].InternationalJournalofFluidPower, 2000, 1(2): 76-85.

[11]LISheng,RUANJian,BURTONR,etal. 2DSimplifiedServoValve[J].ChineseJournalofMechanicalEngineering,2003,16(2):132-135.

[12] 阮健. 电液直接数字控制[M]. 杭州: 浙江大学出版社, 2000:278-280.RUANJian.DirectlyDigitalControlforElectro-hydraulic[M].Hangzhou:ZhejiangUniversityPress, 2000:278-280.

[13] 李胜,阮健,孟彬. 2D数字阀滞环颤振补偿技术研究[J]. 农业机械学报, 2011,42(3):208-212,218.LISheng,RUANJian,MENGBin.DitherCompensationTechnologyforHysteresisof2DDigitalValve[J].TransactionsoftheChineseSocietyforAgriculturalMachinery. 2011,42(3):208-212,218.

[14] 宋志安,曹连民,黄靖,等.MATLAB/Simulink与液压控制系统仿真[M].2版. 北京:国防工业出版社,2012:176-179.SONGZhian,CAOLianmin,HUANGJing.MATLAB/SimulinkandSystemSimulationforHydraulic[M]. 2nded.Beijing:NationalDefenseIndustryPress, 2012:176-179.

[15] 韩占忠,王敬,兰小平.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2008:212-218.HANZhanzhong,WANGJing,LANXiaoping.FLUENTSimulationInstanceandApplicationforFluidEngineering[M].Beijing:BeijingInstituteofTechnologyPress, 2008:212-218.

(编辑 王艳丽)

Stability Analysis of 2D Electro-hydraulic Pressure Servo Valve Based on Squeeze Oil Film Theory

ZUO Xiqing1,2RUAN Jian1SUN Jian1LI Sheng1LIU Guowen2

1.Key Laboratory of Special Purpose Equipment and Advanced Processing Technology, Ministry of Education, Zhejiang University of Technology, Hangzhou,310014 2. Department of Mechanical and Electrical Engineering, Huzhou Vocational &Technical College,Huzhou,Zhejiang,313000

A new kind of 2D electro-hydraulic pressure servo valve (EPSV) was designed for aircraft hydraulic braking system herein. Using LVDT to form a closed loop position feedback, servo spiral mechanism was taken as pilot valve, the pressures were accurately controlled through mutual movements among 2D pilot valve, spring and master valve. Based on the squeeze oil film theory, the valve structures were designed to increase the system damping ratio and improve system stability. A mathematical model of the valve and the squeeze oil film theory were built, the relationship among positive opening amounts of the master valve, spring deflections and the output pressures of master valve was simulated to ensure its current-pressure characteristics. Three kinds of conditions, initial system, decreasing open loop gains and increasing system damping ratios, were comparatively analyzed by software MATLAB, simulation results show that: it is necessary to design the valve based on the squeeze oil film theory, the valve’s stability is improved much after increasing its damping ratios.

squeeze oil film; pressure servo; linear variable differential transformer(LVDT); damping ratio; stability

2016-08-09

国家自然科学基金资助项目(51375445);浙江省科技厅公益技术资助项目(2016C31056);湖州市科技局基金资助项目(2016YZ07)

TP271

10.3969/j.issn.1004-132X.2017.05.006

左希庆,男,1975年生。浙江工业大学机械工程学院博士研究生,湖州职业技术学院机电与汽车工程学院副教授。主要研究方向为电液直接数字控制技术、工业机器人技术。阮 健,男,1963年生。浙江工业大学机械工程学院教授、博士研究生导师。孙 坚,男,1992年生。浙江工业大学机械工程学院硕士研究生。李 胜,男,1968年生。浙江工业大学机械工程学院教授。刘国文,男,1976年生。湖州职业技术学院机电与汽车工程学院讲师。