芦蒿有序收获机切割器动力学仿真与试验

施印炎 陈 满 汪小旵,3 章永年 ODHIAMBO Morice Oluoch

(1.南京农业大学工学院, 南京 210031; 2.农业部南京农业机械化研究所, 南京 210014;3.江苏省现代设施农业技术与装备工程实验室, 南京 210031)

芦蒿有序收获机切割器动力学仿真与试验

施印炎1陈 满2汪小旵1,3章永年1ODHIAMBO Morice Oluoch1

(1.南京农业大学工学院, 南京 210031; 2.农业部南京农业机械化研究所, 南京 210014;3.江苏省现代设施农业技术与装备工程实验室, 南京 210031)

切割器作为芦蒿收获机的重要工作部件,其切割性能直接影响作物的收获质量和后续输送效果。采用虚拟样机设计方法,对自走式芦蒿有序收获机中往复式切割器的结构参数和芦蒿茎秆的物理参数进行研究,建立了切割部件的三维实体模型和茎秆的柔性简化模型,并进行刚柔耦合动力学仿真分析。以切割系统的切割速度vg、切割角度α和前进速度vm为影响因素,选取切割器对茎秆切割力F和重割率γ为评价指标,设计了三因素三水平虚拟正交试验,运用统计学软件进行响应面回归分析和方差分析,并进行田间试验验证。结果表明,响应面模型(RSM)优化组合vg=1.6 m/s,α=15°,vm=1.0 m/s时,F、γ明显降低,割茬质量最好,与试验结果相比,切割力误差小于10.9%、重割率误差小于11.3%。分析结果验证了预测模型的有效性和准确性,表明所设计的往复式切割器满足对芦蒿的有序收获要求。

芦蒿; 有序收获机; 往复式切割器; 虚拟样机; 动力学仿真

引言

芦蒿(Artemisiaselengensis)作为营养丰富的新鲜蔬菜,近年来,已由野生转变成大量人工种植[1-5],生产中急需开发性能可靠、高效实用的芦蒿有序收获机,实现芦蒿机械化收获。传统的农业机械研发主要依靠设计人员的经验,并通过样机试验、反馈优化等繁琐过程,故设计周期长、消耗成本大[6]。虚拟样机技术以其独特的优越性得到快速发展,不仅可缩短设计周期、降低成本,而且能完善设计精度,改进产品质量,提高市场竞争力[7-8]。

目前,应用虚拟样机技术对农机装备关键部件的结构进行虚拟设计和仿真分析已取得一定的研究成果[9-13]。李杰等[14-15]应用虚拟样机技术对自走式纵向轴流联合收获机的割刀进行了运动分析,其结果为确定合理的割刀运动参数打下了基础。陈海涛等[16-17]针对大豆扶禾器割台损耗大的问题,对影响扶禾性能的参数进行了优化模拟试验研究。文献[18-20]根据圆盘锯式切割系统的尺寸参数,建立单组切割部件和切割对象的简化模型,进行刚柔耦合动力学特性分析。关于芦蒿有序收获机的虚拟样机仿真研究尚未见报道,本文基于课题组自主研制的自走式芦蒿有序收获机[21],在保证整机输送效果与收获质量的基础上[22],针对前期试验研究过程中切割系统自身工作参数无法耦合影响收获效果的问题,应用动力学仿真软件,对芦蒿有序收获机的切割部件进行动力学仿真分析,通过虚拟正交试验和田间验证试验,优化切割部件工作参数,确定最优切割运动参数组合,提高切割质量以及收获机工作性能。

1 芦蒿有序收获机整机结构与工作原理

1.1 有序收获机整机结构

自走式芦蒿有序收获机整体结构如图1所示,主要包括机架、切割装置、夹持输送装置、卧式输送装置、转向装置、收集装置、行走电控系统、保护罩等主要部件。

图1 芦蒿有序收获机Fig.1 Structure diagram and prototype of orderly harvester for Artemisia selengensis1.张紧装置 2.行走系统 3.电动推杆 4.底盘 5.卧式输送装置 6.蓄电池 7.方向盘 8.座椅 9.控制面板 10.减速机构 11.第一电动机 12.第二电动机 13.夹持输送带 14.输送通道 15.切割装置 16.拨禾装置

1.2 收获机工作原理

自走式芦蒿有序收获机为纯电池驱动,割茬高度可调,具有自动仿形功能,适用于设施农业环境。通过调节电动推杆控制台架与地面的角度,调整切割装置的离地高度,以适应不同作物的割茬高度。作业过程中,夹持输送装置将芦蒿竖立夹持,经切割装置切割后输送至上端转向装置,作物根部被绊住,芦蒿倒向后下部的卧式输送装置,输送带将芦蒿有序的输送至一侧收集筐。整个收获作业过程满足对芦蒿收获的有序切割、有序输送、有序收集,实现了芦蒿的机械化有序收获。

1.3 收获机切割系统设计与切割特性分析

1.3.1 切割系统结构设计与参数选择

图2 切割装置结构图Fig.2 Structure diagram of cutting device1.偏心双曲柄机构 2.上动刀片 3.下动刀片 4.调节螺钉

结合自走式有序收获机的整机要求以及收获作物的物理特性要求,选用双动刀往复式切割装置(如图2所示),工作速度快,作业效率高。主要由上、下动刀片和偏置式同轴双曲柄连杆机构组成,动刀片行程S=20 mm, 通过调节螺钉保证刀片间隙δ≤0.5 mm。根据农业机械设计原理,选取切割刀关键结构参数,取切割角α=30°,刀片宽度c=28 mm,d=5 mm,刃部高度h=20 mm,能保证可靠的切割质量。

1.3.2 系统的切割特性

根据农业机械设计原理,双动刀往复切割器作业过程中,其绝对运动是往复运动与前进运动的合成,以割刀完成一次行程时间内整机前进距离(进距)反映切割器往复切割速度与整机前进速度之间的关系(切割速比),以刀片的绝对运动轨迹(图3a)分析切割器的工作过程[13]。割刀进距、切割速比计算公式为

(1)

式中H——割刀进距,mmK——切割速比vm——整机前进速度,m/svg——切割速度,m/sn——曲柄转速,r/min

切割速比是影响整机切割性能的重要因素之一。进距H越大(前进速度越大),则切割速度比K越小,割茬前推倾斜量越大,漏割面积越大,切割质量不稳定;而H越小(前进速度越小),则K越大,重割面积越大,整机振动加剧,功耗增加。因此,必须选择、控制合适的进距和切割速比,以提高整机的切割性能。一般取K≥1.6 时,切割质量稳定,切割效果好,损耗小[9]。

1.3.3 茎秆与切割器相互作用力分析

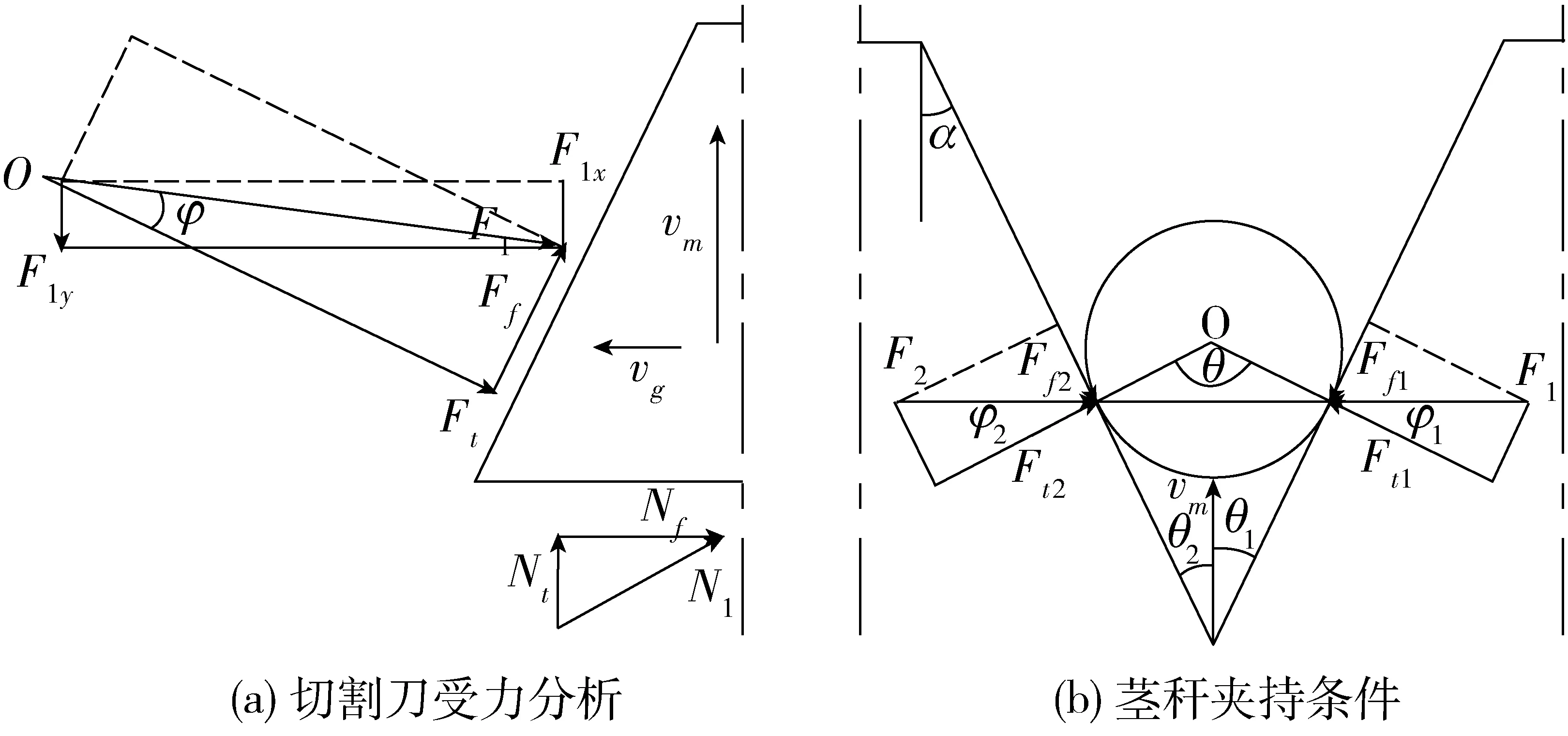

由理论力学可知,保证往复式切割器与芦蒿茎秆接触瞬时能够顺利切割的首要条件是双动刀必须有效地夹住茎秆,所以茎秆与双动刀片的摩擦角ψ1=ψ2≥α,如图4所示,即双刃口作用于茎秆的合力F1、F2位于同一直线,以保证可靠的切割。图中O为茎秆中心点;Ft为茎秆对刀片的正压力,N;Ff为茎秆与放刀片的摩擦力,N;ψ为摩擦角,(°);F为切割阻力,N;θ为滑切角,(°)。

图4 往复式双动刀受力分析图Fig.4 Stress analysis diagrams of reciprocating double-acting cutter

从图4可以看出,双动刀的法向作用力Ft与摩擦力Ff的合力F必须大小相等、方向相反,并在同一直线上,茎秆才能被钳住而保持平衡,分析可得茎秆有效夹持的条件为

θ1+θ2≤φ1+φ2

(2)

相关试验研究表明,滑切角θ对切割性能有着重要的影响,θ增加,F会减小,若θ超过某极限值,茎秆作物会产生相对滑移无法保证可靠的切割。切割阻力减小的原因是由于θ增加时,刀片对茎秆的相对滑动速度增大(正弦函数关系),根据滑切理论切割速度增加将减小切割阻力。

2 仿真模型的建立

2.1 虚拟样机技术与仿真学理论

应用虚拟样机技术建立相应的分析模型,对产品的结构和功能特性进行预测,进一步完成结构的改进和性能的提高,不仅可以实现样机的模拟与试验,提高设计精度,还可以预测结构性能,缩短产品设计周期,降低设计成本,提高市场竞争力[13]。

为了减小多体系统运动学和动力学仿真分析过程中的误差,引入柔性体茎秆模型代替刚性体简化模型,选用目前应用最为广泛的ADAMS仿真分析软件联合Pro/E建模软件,形成刚柔耦合分析系统,对芦蒿有序收获机的往复切割机构进行动力学仿真分析。根据多体系统优化仿真技术[20],获得柔性体连接虚拟构建参考系柔性铰的速度递归方程

(3)

其中

2.2 虚拟样机模型的建立与仿真导入

通过对南京市八卦洲芦蒿种植基地接茬型芦蒿的随机采样以及对芦蒿茎秆物理力学特性的研究,忽略芦蒿茎秆自身微量弯曲与变形,选择芦蒿茎秆的物理参数:刃口平均直径8 mm,高度400 mm,割茬高度30 mm。根据对往复式切割机构的设计和参数选择,在三维建模软件Pro/E中建立切割系统主要部件的简化模型,并进行单体虚拟约束装配,其装配组件图如图5所示。

图5 切割器装配图Fig.5 Assembly drawings of cutter

将Pro/E中.prt格式文件转为 .x_t格式文件导入到ADAMS 环境中,对原有的虚拟约束关系和质量属性重新定义。选取ADAMS环境下常用的定义作用力的方法——冲击函数法(Impact)定义切割刀片与芦蒿茎秆之间的碰撞力[20],Impact函数的一般表达式

(4)

式中k——刚度系数,参考推荐值取1 472 N/mme——碰撞指数,反映材料非线性程度,推荐作物与金属材料为0.1

d——切入深度,决定何时阻尼力达到最大,mm

cmax——最大阻尼系数,表征碰撞能量损失,软件官方推荐值0.52 N·s/mm

q——物体碰撞的实际距离,mm

q0——物体碰撞的初始距离,mm

step()——连续性函数,保证碰撞过程中阻尼力的连续

穿透深度为最大阻尼时,切入深度的适合值为0.4 mm。

将用于仿真分析的芦蒿茎秆采用离散化的方法简化为均匀的线弹性圆柱柔性体,其材料属性根据试验测得:弹性模量75.1 MPa;通常水果和蔬菜的泊松比在0.2~0.5之间,取芦蒿茎秆的泊松比为0.35;密度206.45 kg/m3,利用Flexible Bodies命令生成芦蒿茎秆柔性体模型。以布尔运算将相对静止的零件简化合为一体,定义各构件以及芦蒿茎秆的物理属性,用转动副、移动副约束相应的旋转运动、相对直线运动以及收获机的前进运动,根据割刀实际工作状态添加必要的约束、驱动、碰撞,生成切割系统与茎秆的刚柔耦合模型,完成整个虚拟样机的建模和关键点的参数化,便于下一步优化仿真分析。双动刀的切割频率根据所处试验条件下的切割速度而定,对每个转动副和移动副添加摩擦力,并处于同一个重力场,以减小仿真分析与实际作业误差。

3 虚拟试验

3.1 试验设计

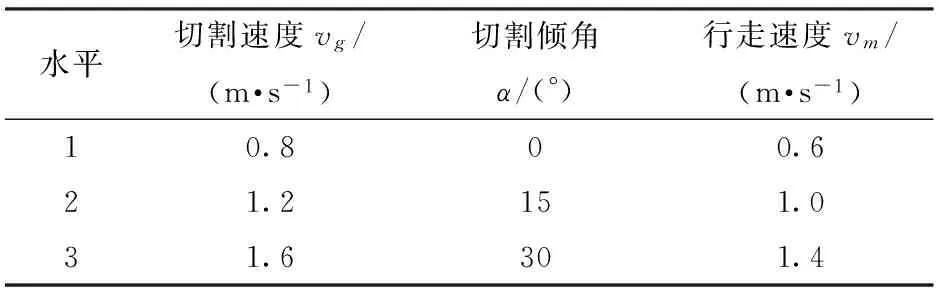

保证芦蒿茎秆割茬质量的关键在于有序收获机切割装置与茎秆之间的接触作用力以及割刀的重割率。根据文献[12,18],通过减小割刀进距,可保证切割器不漏割条件,降低漏割率,结合本文研究的重点,选取与芦蒿有序收获机切割装置本身相关的工作参数:切割速度vg、切割倾角α、行走速度vm为影响因素,以最大切割力F和割刀重割率γ为评价指标,取切割部件与茎秆间在x方向上的最大峰值力Fx作为虚拟试验的反馈值,以及根据双动刀相邻刀片两点的轨迹绘制割刀切割图(如图3b所示),根据面积计算重割率γ。

参考同类收获机械切割装置的工作性能参数,根据芦蒿收获机实际作业前进速度0.5~1.2 m/s,依据作业性质和经验公式,一般割刀平均切割速度为1~2 m/s,切割倾角为10°~30°,选择合适的因素水平,应用虚拟正交试验优化设计参数,设计了三因素三水平虚拟正交试验(L9(34)),表1为正交试验的因素与水平。

表1 虚拟正交试验因素与水平Tab.1 Factors and levels of virtual orthogonal test

3.2 虚拟试验结果与分析

根据上述的试验方案进行虚拟正交试验的结果和极差分析如表2所示,A、B、C分别为vg、α、vm编码值,表3为不同评价指标下虚拟正交试验结果方差分析。

表2 虚拟试验结果Tab.2 Results of virtual orthogonal test

表3 方差分析Tab.3 Analysis of variance

通过对F的方差分析表明,A和B对F影响较为显著,C不显著,影响F的主次因子为A>B>C,校正决定系数R2(adj)=0.945>0.80(P<0.05);对γ的方差分析表明,C和A对γ影响较为显著,B不显著,影响γ的主次因子为C>A>B,校正决定系数R2(adj)=0.934>0.80(P<0.05)。综合表明该三维实体模型试验拟合优度较好,可用来初步分析和预测F和γ的影响因素。

为了更清晰地表达各因素与F和γ的拟合关系,应用Design-Expert 8.0.6软件对试验数据进行响应面回归分析,分别得到F和γ与影响因素之间的响应面回归方程

F=75.06+8.78A-1.77B-10.37C-8.84AB+ 2.10AC-2.32BC+8.91A2-3.60B2+7.53C2

γ=27.72+1.46A-0.25B-0.66C+1.72AB+

0.68AC-4.23BC-6.05A2+0.95B2+0.28C2

对响应面回归方程进行因素效应检验,各因素在零水平上显著性都较高,影响F、γ指标主次因素分别为A>B>C、C>A>B,与虚拟正交试验极差分析结果相同,回归精度较好。

根据芦蒿收获机实际作业过程中的工作要求,在保证收获机切割力、收获质量的基础上,进行响应面岭脊参数优化,按照F最小原则,由响应面法(RSM)优化预测的最优组合为1.56(A)、14.67(B)、1.04(C);按照γ最小原则,由RSM优化预测的最优组合为1.64(A)、15.73(B)、0.97(C)。综合RSM优化分析结果,取vg=1.6 m/s、α= 15°、vm=1.0 m/s时,K=1.6,可同时满足收获机切割力最小为43.44 N、重割率最小为14.5%,切割效果最佳。

4 试验

为了验证虚拟样机试验准确性与合理性,于2016年3月12日在南京八卦洲芦蒿基地进行田间试验,试验地势平坦,试验地面积 50 m2,棚内温度20℃,相对湿度38%,土壤含水率 12%,以八卦洲特有的秋伏品种芦蒿作为试验对象,测试方法及指标参照GB/T 5262—2008《农业机械试验条件 测定方法的一般规定》和GB/T 8097—2008《收获机械 联合收割机 试验方法》进行。

4.1 试验设备

主要测试仪器有: 秒表、卷尺(量程 5 m,精度1 mm)、电压表、应变片、西门子S7-200型PLC、标杆、高速相机、电子游标卡尺、电子天平等。

4.2 试验方法

试验过程中的F值通过黏贴在切割刀片上应变片变形导致的电压波动间接获得,再通过测量输出电压的数值标定计算转换为力的变化,电压信号通过西门子S7-200型PLC模块采集;随机选取20 m2地块,进行3次重复性试验,沿收获机前进方向划取长度为 1 m,宽为该机工作幅宽的取样区域,γ通过计算取样区域内割碎(断茬)的茎秆数量与单位面积内的茎秆总数量之比间接测得,计算公式为

(5)

式中N1——单位面积断茬茎秆总数N0——单位面积收获茎秆总数

4.3 试验结果分析

按照经过回归模型预测的最佳运动参数对实体样机改进优化,田间试验结果为F=48.76 N,γ=16.53%,而虚拟样机试验结果为F=43.44 N,γ=14.5%。

试验过程中,不断改变切割速度、切割倾角、行走速度,当vg=1.6 m/s、α=15°、vm=1.0 m/s时,切割速比K=1.6,F最小,γ最小,且此时整机收获过程输送效果最佳,收获质量最好,与虚拟试验值误差不超过10.9%、11.3%,试验得到最优参数组合A3B2C2和各影响因素对F及γ的影响趋势与虚拟分析一致,且与文献[8]对双动刀往复式切割器切割性能研究结果一致,验证了仿真分析和回归预测模型的有效性,以及对芦蒿有序收获机实际作业进行了较好的模拟和预测,说明该虚拟样机设计具有

一定的参考价值。图6所示为样机田间试验作业割后效果图。

图6 样机田间作业后效果图Fig.6 Picture of harvesting effect in field

5 结论

(1)综合运用参数化三维建模软件Pro/E 5.0以及动力学仿真软件ADAMS,建立芦蒿收获机切割系统与茎秆刚柔耦合机构虚拟样机模型,并导入ADAMS中添加约束与属性,进行多体动力学运动仿真分析,对切割系统和茎秆的动力学特性开展研究。

(2)通过虚拟正交试验对芦蒿有序收获机切割系统的工作参数进行研究,以峰值切割力F和重割率γ为评价指标,分析了切割速度vg、切割倾角α、行走速度vg对切割性能的影响。通过响应面回归方程以及方差分析,发现影响F的主次因素为A>B>C,影响γ的主次因素为C>A>B,各因素在零水平上显著性都较高,获得最佳组合方案为A3B2C2;通过响应面岭脊参数优化,综合RSM优化预测分析结果,表明vg=1.6 m/s、α= 15°、vm=1.0 m/s时,K=1.6,可同时满足收获机切割力最小为43.44 N、重割率最小为14.5%。

(3)验证试验表明当切割速度1.6 m/s、切割角度15°、行走速度1.0 m/s时,F、γ明显降低,与虚拟试验值误差不超过10.9%、11.3%,各影响因素对F及γ的影响趋势与虚拟分析一致,验证了仿真分析和回归预测模型的有效性,表明所设计的往复式切割器能够满足实际作业要求。

1 PENG Lin, JIA Xiaopin, WANG Yuzhi, et al.Ultrasonically assisted extraction of rutin fromArtemisiaselengensisTurcz: comparison with conventional extraction techniques[J].Food Analytical Methods,2010, 3(3): 261-268.

2 PENG Lin, WANG Yuzhi, ZHU Hongbin, et al. Fingerprint profile of active components forArtemisiaselengensisTurcz by HPLC-PAD combined with chemometrics[J]. Food Chemistry,2011, 125(3): 1064-1071.

3 邓荣华,陆敏,夏秋琴,等. 芦蒿秸秆黄酮类化合物对晚期蛋白质糖基化终末产物形成的抑制作用[J].食品科学,2014,35(9):123-127. DENG Ronghua, LU Min, XIA Qiuqin, et al.Inhibitory effect ofArtemisiaselengensisstraw flavonoids on the formation of advanced glycation end products (AGES) [J]. Food Science, 2014,35(9): 123-127.(in Chinese)

4 DONG Meng, ZHAO Yunlin, LEI Cunxi, et al. Physiological mechanism of Cd-tolerance ofArtemisiaselengensisgrown in dongting lake wetland[J]. Asian Journal of Ecotoxicology,2013, 8(1): 111-120.

5 郁志芳. 鲜切芦蒿的品质和酶促褐变机理研究[D].南京:南京农业大学,2005. YU Zhifang. Studies on the quality and enzymatic browning mechanism of freshCutartemisiaselengensis[D].Nanjing: Nanjing Agricultural University,2005.(in Chinese)

6 汤跃,赵进,邱志鹏,等.基于虚拟样机的桁架式喷洒车稳定性动力学仿真[J/OL]. 农业机械学报,2015,46(7):72-78. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150711&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2015.07.011. TANG Yue,ZHAO Jin,QIU Zhipeng,et al.Dynamics simulation of stability of spraying vehicles based on virtual prototype[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2015,46(7):72-78. (in Chinese)

7 蒲明辉,吴江.基于ADAMS的甘蔗柔性体模型建模研究[J].系统仿真学报,2009,21(7):1930-1932. PU Minghui,WU Jiang.Study on flexible sugarcane modeling based on ADAMS software[J]. Journal of System Simulation,2009,21(7):1930-1932.(in Chinese)

8 汤修映,肖丹,刘岭,等.ADAMS、Pro/E和ANSYS间数据的自动传输技术[J].农业机械学报,2011,42(6): 193-197. TANG Xiuying,XIAO Dan,LIU Ling,et al.Data automatic transmission technology based on ADAMS,Pro/E and ANSYS [J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(6): 193-197. (in Chinese)

9 徐秀英,张维强,杨和梅,等. 小型牧草收获机双动切割装置设计与运动分析[J].农业工程学报,2011, 27(7): 156-161. XU Xiuying, ZHANG Weiqiang, YANG Hemei, et al. Design and kinematic analysis of double-acting cutting device of walk-type pasture reaper[J]. Transactions of the CSAE, 2011, 27(7): 156-161. (in Chinese)

10 彭飞,李腾飞,康宏彬,等. 小型制粒机喂料器参数优化与试验[J/OL]. 农业机械学报,2016,47(2):51-58. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160207&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2016.02.007. PENG Fei, LI Tengfei, KANG Hongbin, et al. Optimization and experiment on feeder for small-scale pellet mill[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(2): 51-58. (in Chinese)

11 谢斌,李静静,鲁倩倩,等. 联合收割机制动系统虚拟样机仿真及试验[J]. 农业工程学报,2014,30(4):18-24. XIE Bin, LI Jingjing, LU Qianqian, et al. Simulation and experiment of virtual prototype braking system of combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(4): 18-24. (in Chinese)

12 CRAESSAERTS G, DE BAERDEMAEKER J, MISSOTTEN B, et al. Fuzzy control of the cleaning process on a combine harvester[J]. Biosystems Engineering, 2010, 103(3): 103-111.

13 向阳,罗锡文,曾山,等. 基于可视化编程的往复式切割器工作特性分析[J]. 农业工程学报, 2015,31(18):11-16. XIANG Yang, LUO Xiwen, ZENG Shan, et al. Operation performance analysis of reciprocating cutter based on visual programming[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(18): 11-16. (in Chinese)

14 李杰,阎楚良,杨方飞.基于虚拟样机技术的联合收获机切割机构的仿真[J].农业机械学报,2006,37(10):74-76. LI Jie,YAN Chuliang,YANG Fangfei. Research on cutter’s simulation of combine harvester based on virtual prototyping technology[J].Transactions of the Chinese Society for Agricultural Machinery,2006,37(10):74-76.(in Chinese)

15 LIN Jing, QIAN Wei, LI Baofa, et al. Simulation and validation of seeding depth mathematical model of 2BG-2 type corn ridge planting no-till planter[J]. Transactions of the CSAE, 2015, 31(9):19-24.

16 陈海涛,顿国强.基于虚拟样机动力学仿真的大豆扶禾器参数优化[J].农业工程学报,2012,28(18): 23-29. CHEN Haitao,DUN Guoqiang.Optimization of parameters for soybean lifter based on dynamic simulation of virtual prototype[J].Transactions of the CSAE,2012,28(18):23-29. (in Chinese)

17 ZHANG ZE, NOBORU N, KAZUNOBU I, et al. Optimization of steering control parameters based on a combine harvester’s kinematic model[J]. Engineering in Agriculture, Environment and Food, 2014, 7(2): 91-96.

18 赵满全,张宁,杨铁军,等. 双圆盘割草机切割器虚拟样机设计与试验[J/OL]. 农业机械学报,2014,45(8):101-105. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140816&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2014.08.016. ZHAO Manquan,ZHANG Ning,YANG Tiejun,et al.Design and experiment of virtual prototype of double disc mower cutter[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2014,45(8):101-105.(in Chinese)

19 张宁. 双圆盘割草机关键部件的虚拟样机设计及动力学分析[D]. 呼和浩特:内蒙古农业大学,2014. ZHANG Ning.Kinetic analysis and virtual prototype design of the dual disc mower crucial components[D].Huhhot: Inner Mongolia Agricultural University,2014.(in Chinese)

20 邱述金,郭玉明,郑德聪. 柠条收获机圆盘锯式切割系统动力学仿真与参数优化[J/OL]. 农业机械学报,2014,45(8):72-79. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140812&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2014.08.012. QIU Shujin, GUO Yuming, ZHENG Decong.Dynamic simulation of disc saw cutter system of caragana korshinskii harvester[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2014,45(8):72-79.(in Chinese)

21 施印炎,章永年,汪小旵,等. 茎叶类蔬菜有序收获机柔性夹持输送机构设计[J]. 中国农机化学报, 2016(9):48-51. SHI Yinyan,ZHANG Yongnian, WANG Xiaochan,et al.Design of flexible clamping-conveying mechanism of an orderly harvester for stems-leafy vegetables[J]. Journal of Chinese Agricultural Mechanization,2016(9): 48-51.(in Chinese)

22 施印炎,章永年,汪小旵,等. 基于Pro/E的茎叶类蔬菜有序收获机设计[J].农机化研究, 2017(3):139-143. SHI Yinyan,ZHANG Yongnian, WANG Xiaochan,et al.Design of orderly harvester in stems-leafy vegetables based on Pro/E[J]. Journal of Agricultural Mechanization Research, 2017(3):139-143.(in Chinese)

Dynamic Simulation and Experiments onArtemisiaselengensisOrderly Harvester Cutter

SHI Yinyan1CHEN Man2WANG Xiaochan1,3ZHANG Yongnian1ODHIAMBO Morice Oluoch1

(1.CollegeofEngineering,NanjingAgriculturalUniversity,Nanjing210031,China2.NanjingResearchInstituteforAgriculturalMechanication,MinistryofAgriculture,Nanjing210014,China3.JiangsuProvinceEngineeringLaboratoryforModernFacilitiesAgriculturalTechnologyandEquipment,Nanjing210031,China)

As one of the most important working components of harvester, the cutting performance of cutter directly affects the quality of crops harvest and the subsequent transportation effectiveness. The reciprocating cutter structural parameters of the self-designedArtemisiaselengensisorderly harvester and the physical parameters ofArtemisiaselengensiswere studied, the three-dimensional entity model of cutter and flexible simplified model of crop stem were built by software Pro/E, and the coupled dynamics simulation analysis was proceeded through dynamic analysis software ADAMS according to the parameters acquired. The cutting speedvg, cutting angleαand working speedvmof the cutting system were selected as factors, the cutting forceFand recutting ratioγwere selected as evaluating indicators to design a virtual orthogonal experiment with three factors and three levels. The response surface methodology (RSM) regression analysis and variance analysis were applied to analyze the results, and compared with the test results of field experiment. The results showed that RSM optimum combination wasvg=1.6 m/s,α=15°,vm=1.0 m/s, cutting forceFand recutting ratioγwere effectively reduced with this combination, the comparison results showed that the cutting force error was less than 10.9% and the recutting ratio error was 11.3%, indicating the effectiveness of the simulation analysis and regression forecasting model. The study illustrated that the reciprocating cutter designed could satisfy the demands ofArtemisiaselengensisorderly harvest, and had a certain reference value.

Artemisiaselengensis; orderly harvester; reciprocating cutter; virtual prototype; dynamic simulation

10.6041/j.issn.1000-1298.2017.02.015

2016-06-19

2016-07-22

江苏省农机三新工程项目(NJ2014-08)、江苏省科技支撑项目(BE2015334)和江苏省农业科技自主创新资金项目(CX(15)1033)

施印炎(1990—),男,博士生,主要从事农业机械化及其自动化和农业生物环境等研究,E-mail: 2015212011@njau.edu.cn

汪小旵(1968—),男,教授,博士生导师,主要从事农业生物环境模拟与控制等研究,E-mail: wangxiaochan@njau.edu.cn

S183; S121

A

1000-1298(2017)02-0110-07

———2020 款中农博远玉米收获机值得期待