基于机器视觉的定向播种用玉米种粒精选装置研究

王 侨 陈兵旗 朱德利,2 梁习卉子,3 代 贺 陈洪密

(1.中国农业大学工学院, 北京 100083; 2.重庆师范大学计算机与信息科学学院, 重庆 400047;3.石河子大学机械电气工程学院, 石河子 832003)

基于机器视觉的定向播种用玉米种粒精选装置研究

王 侨1陈兵旗1朱德利1,2梁习卉子1,3代 贺1陈洪密1

(1.中国农业大学工学院, 北京 100083; 2.重庆师范大学计算机与信息科学学院, 重庆 400047;3.石河子大学机械电气工程学院, 石河子 832003)

根据玉米定向播种对种粒的要求,设计了一种基于机器视觉的玉米种粒实时精选装置。阐述了装置的组成和工作原理,设计了不合格种粒吹除装置及吹除方案,提出了种粒图像动态检测方法,根据种粒图像RGB颜色特征,提取出种粒区域及其各颜色区域,结合种粒形态特征建立了周长、面积等20个检测指标,并通过测试统计确定了其合格范围,最终据此分析和完成了尖端露黑色胚部、小型、圆形、虫蚀破损、霉变等不符合定向播种种粒的判断。依据种粒粘连处两分界点沿轮廓线较近一侧的距离与两分界点间直线距离之比,大于单一种粒轮廓线上任意两点的对应值,来判断种粒粘连性。试验表明,合格性检测准确率为96%,粘连性判断准确率为99%,不合格种粒有效吹除率为98%。

玉米种粒; 精选; 图像处理; 定向播种

引言

玉米生产在我国粮食生产和粮食安全上占据非常重要的战略地位[1-2]。定向播种能够提高通光、通风效果,对于密植、增产具有重要意义。实现玉米定向播种的必要前提是保障种子发芽率,故需进行播前精选。

机器视觉技术可用于种子特征指标的定量描述,为实现玉米种子的快速有效检测提供了解决途径[3-5]。20世纪90年代发达国家大范围展开了基于机器视觉技术的玉米种粒缺陷与损伤[6-9]、尺寸[10-11]和表面颜色[12-13]等重要品质特征的检测。21世纪以来,国内部分研究者也开展了基于机器视觉技术的玉米种粒检测应用研究,主要包括:以玉米种子品质鉴定[4,14-16]、玉米种类自动识别[17-24]为主的纯算法研究以及玉米种粒精选与分级装置系统[25]的研究。目前国内外在玉米种粒品质、种类评价方面的算法研究较多,且主要集中在特征参数的静态检测上,而针对玉米种粒动态在线检测以及自动精选分级系统方面的研究较少,尚未出现专门用于玉米种粒检测的商业化仪器设备。

根据定向播种对种粒的要求,本文基于机器视觉技术设计一种玉米种粒动态精选装置,能够根据种粒的外观形态和颜色特征在线判断种粒的合格性,实时地吹除霉变、破损和虫蚀等发芽率低的种粒以及形态特征不符合定向播种要求的小型、圆形等畸形种粒。

1 种粒动态精选装置结构与工作原理

1.1 装置结构

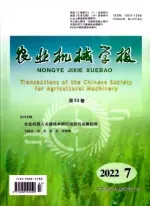

本装置按功能主要分为喂料装置、输送装置、图像采集处理装置以及吹除装置,结构如图1所示。喂料装置由储种箱、输种管、排种器、滚轮、导向定位管、排种电动机、台架等组成。排种部件如图1b所示,排种器采用较成熟的强制夹持式玉米精量排种器[26]。滚轮固定于排种器一侧下方,排种器旋转时滚轮打开鸭嘴,喂出种粒。导向定位管主要由梯形导引斜槽、扇形罩、塑料定位圆管、缓冲定位舌片、U型导向板和安装架组成,结构如图1c所示。导向定位管固定于滚轮和排种器下方,种粒从鸭嘴中喂出,顺着梯形导引斜槽滑入塑料定位圆管,落至内部缓冲定位舌片之上后,顺着缓冲定位舌片方向滑入塑料定位圆管后侧壁底部的输送带上。输送装置采用黑色输送胶带,由输送步进电动机驱动,将种粒传送至各工位。图像处理采用台式计算机,图像采集系统由相机、光源、光源箱、升降调节架等组成。升降调节架上设置有2根竖直导轨柱和1根横向导轨梁,横向导轨梁可沿竖直导轨上下移动。光源箱固定于横向导轨梁上,底部开口,以下方黑色输送带为图像采集背景。相机位于光源箱上部中央,镜头光轴与输送带垂直,两组光源对称分布于相机两侧。吹除装置安装于图像采集系统之后,由气吹嘴、挡向曲滑槽、回收箱等组成,吹除和回收不合格种粒。集种箱位于输送带另一端,收集合格种粒。

图1 玉米种粒精选装置结构简图Fig.1 Schematic diagram of corn seed selection machine1.储种箱 2.输种管 3.排种器 4.排种电动机 5.滚轮 6.导向定位管 7.横向导轨梁 8.竖直导轨柱 9.光源箱 10.挡向曲滑槽 11.气吹嘴 12.回收箱 13.输送带 14.输送步进电动机 15.集种箱 16.鸭嘴定嘴板 17.鸭嘴动嘴板 18.动嘴单侧翼板 19.齿轮 20.梯形导引斜槽 21.扇形罩 22.定位圆管 23.U型导向板 24.安装架 25.缓冲定位舌片 26.定位管前侧壁 27.定位管后侧壁

1.2 工作原理

装置启动后,储种箱内的玉米种粒由重力源源不断地填充到排种器内部的种子室,排种器匀速旋转,滚轮顺次打开各个鸭嘴,种粒先后滑出,落入导向定位管,导向定位之后,喂至输送带的同一输送起点。输送装置匀速运行,喂入输送带的种粒,每经过一次排种周期,便随同输送带前行固定距离,由此等间隔地均匀分布于输送带上,并进入后续工作区。当种粒经过固定个排种周期输送至图像采集区域时,相机定时采集并传送种粒图像,计算机处理并判断图中种粒的合格性。若判断为不合格种粒,则当其抵达吹除工位时,启动吹除装置,吹除并回收。若判断为合格种粒,则继续随同输送带前行,直至落入末端的集种箱中。

另外,排种器单次喂种实际会出现多粒情况,设喂出种粒经过导向定位管喂入输送带的位置范围为Lx×Ly,其中Ly为沿输送方向范围,Lx为垂直输送方向范围,排种试验测得Lx为44 mm,Ly为54 mm。

2 吹除装置设计

2.1 结构设计

图3 吹除过程示意图Fig.3 Schematic diagram of blowing process

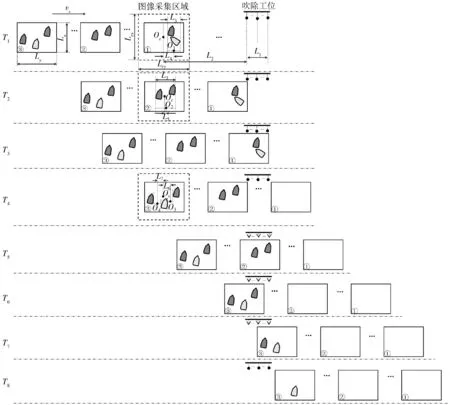

吹除装置主要由气吹嘴、挡向曲滑槽、回收箱、固定座等组成。气吹嘴和挡向曲滑槽相对固定于输送装置的两侧,回收箱位于挡向曲滑槽的正下方,如图2a所示。气吹嘴选用F型铝制喷嘴,即多孔并排直线形吹风喷嘴,气路的通断通过控制电磁阀的启停来实现。挡向曲滑槽由挡向曲面板和固定板组成,且两者围成一落槽,如图2b所示。工作时,开启电磁阀,压缩空气通过,从气吹嘴中喷出,将不合格种粒从输送带上侧向吹出,经过对侧挡向曲面板的遮挡,折向后通过落槽滑落至下方的回收箱中。

图2 吹除装置结构简图Fig.2 Schematic diagram of blowing device1.固定座 2.气吹嘴 3.挡向曲滑槽 4.输送带 5.回收箱 6.挡向曲面板 7.固定板 8.落槽

2.2 吹除方案

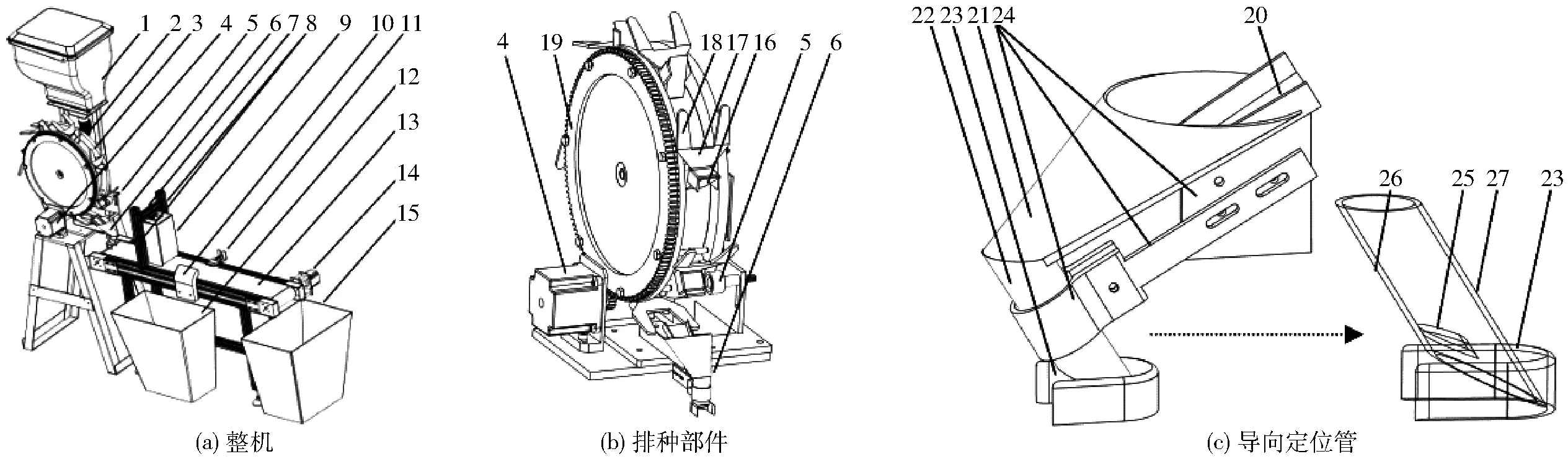

如图3所示,种粒喂入输送带的位置范围为Lx×Ly,vs为输送速度,图像采集区域尺寸为Lcx×Lcy,设其中心为Oc,单次图像采集获得单次喂出的所有种粒的单帧图像,吹除工位有效吹除长度为L1,Oc与吹除工位距离为L2,图中种粒分别用浅色和深色代表合格与不合格。若种粒间仅沿输送方向的距离为零,则认为种粒重叠,若所有种粒间均重叠,则认为全重叠,否则为部分重叠,若重叠种粒垂直输送方向的距离也为零,则认为种粒粘连。根据排种器单次喂种情况,设置如下吹除方案:

(1)单次喂出单粒或单次喂出全重叠种粒,且至少有1粒不合格时,如图3中喂出区域①所示,设种粒区间长度为L3,O1为种粒区间垂直中线上一点,O1与Oc沿输送方向距离为L4(若O1位于Oc右侧,则L4取正,否则取负,下同),图像采集时刻为T1,若L3≤L1,则在T3=T1+(L2-L4+L1/2)/vs时刻,启动电磁阀,吹除装置吹除单粒或全重叠种粒,若L3>L1(多粒时),则将L3分割为小于L1的几个区间,逐个区间进行吹除。另外,若喂出种粒部分重叠,则可分割为单粒、全重叠的组合形式,再按照上述方式依次处理;若喂出粘连种粒,则视为不合格,全部吹除。

(2)单次喂出多粒不重叠种粒,且全部不合格时,如图3中喂出区域②所示,设O2为种粒区间垂直中线上一点,O2与Oc沿输送方向距离为L5,图像采集时刻为T2,则当L3≤L1时,在T5=T2+(L2-L5+L1/2)/vs时刻,吹除全部种粒,当L3>L1时,则按照方案(1)中方式分割后逐步吹除。

(3)单次喂出多粒不重叠种粒,且相邻两粒合格性不一致时,如图3中喂出区域③所示,设O3为相邻种粒(前粒不合格,后粒合格)之间垂直中线上一点,O4为另一相邻种粒(前粒合格,后粒不合格)之间垂直中线上一点,O3、O4与Oc沿输送方向的距离分别为L6、L7,图像采集时刻为T4,则在T6=T4+(L2-L6)/vs时刻,吹除前粒不合格种子,在T7=T4+(L2-L7+L1)/vs时刻,吹除后粒不合格种子。

(4)单粒合格或重叠全合格种粒,则保留,图3中T8时刻,区域①、②、③均完成了吹除工作。

3 种粒合格性动态检测方法

3.1 硬件设备

本系统所用计算机配置为Intel(R)Core(TM)i3-3240 CPU,主频3.40 GHz,内存8 GB。相机选用Basler A602fc型高速彩色工业数字摄像机,镜头型号为Computer ComputarM1214-MP,焦距为12 mm,光圈为F1.4,安装时镜头光轴距输送带高度为93 mm,定时进行图像采集,图像尺寸为640像素×480像素,设实际范围为Lcx×Lcy,测得Lcx为83 mm,Lcy为62 mm。光源选用2个1 W的组合光源,每组光源由3个白光LED均匀排成一行,2组光源对称分布于相机两侧。利用Microsoft Visual Studio 2010软件开发工具,基于北京现代富博科技有限公司的ImageSys平台完成种粒合格性图像检测算法的开发。

3.2 动态检测方案

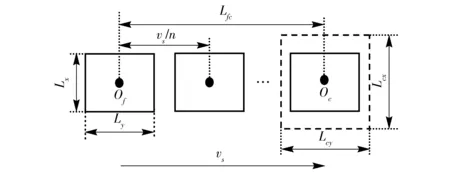

如图4所示,vs为输送速度,种粒喂入输送带的位置范围为Lx×Ly,设其中心为Of,图像采集区域尺寸为Lcx×Lcy,设其中心为Oc,设排种器喂种速率为n次/s,输送带匀速运行,Of与Oc沿输送方向的距离为Lfc,图像定时采集时间间隔为tc,图像处理时间为t0,若设置vs/n>Ly,tc=1/n>t0,Lfc=m(vs/n),(m为正整数),则单次图像采集可获得单次喂入输送带的所有种粒的单帧图像,且可保证下一帧采集前上一帧已处理完毕。由此排种器匀速转动,逐次喂出种粒,输送带匀速前行,等间距地接收各次喂入的种粒,并依次输送至图像采集区域,最后通过定时图像采集和处理,实现各次喂入种粒的动态图像检测。

图4 图像动态检测方案Fig.4 Image dynamic detection scheme

图5 种粒样本图Fig.5 Color images of samples of corn seed

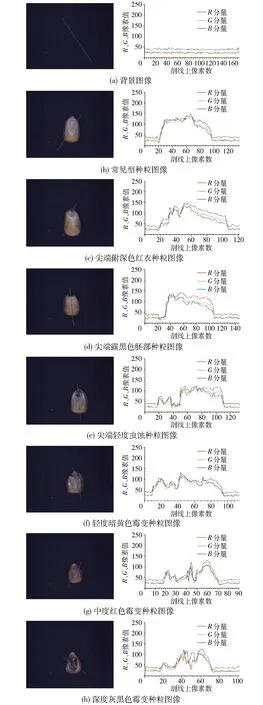

3.3 种粒样本外观特征

观察金博士郑单958种粒样本,如图5所示,主要包括常见型、尖端附着深色红衣的合格种粒以及小型、圆形、尖端轻度虫蚀、破损或严重虫蚀、轻度暗黄色霉变、中度红色霉变和深度灰黑色霉变的不合格种粒,且视尖端露黑色胚部种粒为不合格种粒。此外还包括粘连种粒,一旦判断发生粘连,不进行后续检测,对粘连种粒全部吹除。

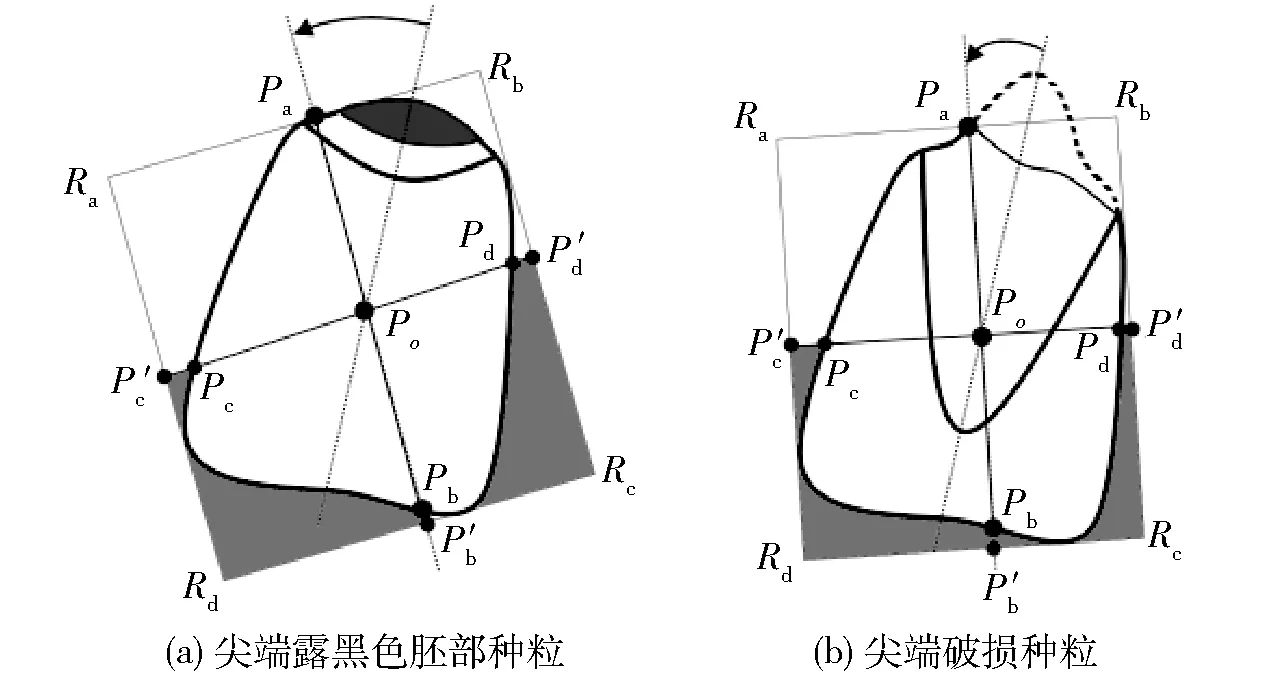

如图6所示,分析种粒形态特征,Pa为尖端顶点,Po为形心,PaPb为长轴,PcPd为短轴,PaPcPbPd为轮廓曲线,RaRbRcRd为长轴方向外接矩形(记其面积为ST),长短轴及其延长线将种粒区域和矩形RaRbRcRd均划分为4个子区域,种粒子区域分别为尖端左侧和右侧以及宽端左侧和右侧,如图中水平、垂直、右斜、左斜虚线覆盖区域,记其面积依次为S1、S2、S3、S4,矩形子区域分别为RaPaPoP′c、PaRbP′dPo、P′cPoP′bRd、PoP′dRcP′b,记其面积依次为ST1、ST2、ST3、ST4。此外,矩形P′cP′dRcRd内除去种粒区域之外部分称为底部间隙区,如图中阴影部分,则其面积为

Sg=ST3+ST4-S3-S4

(1)

式中Sg——底部间隙区域面积

分析常见型种粒颜色特征,可将种粒分为黄色和白色胚区域,记其面积和形心分别为Sy和Sw以及Poy和Pow,长轴又将其划分为4个区域:黄色区域左、右侧和白色胚区域左、右侧,记其面积依次为Sy1、Sy2、Sw1、Sw2,|PaPGL|为长轴上白色胚像素数,若种粒发生霉变、虫蚀等,导致外观颜色发生改变,则还存在变色区域。

图6 正常种粒外观特征示意图Fig.6 Schematic diagrams of corn seed appearance characteristics1.长轴方向外接矩形 2.长轴 3.轮廓 4.短轴 5.白色胚区域 6.黄色区域

3.4 图像检测算法

3.4.1 基于RGB特征的种粒各颜色区域分割

在ImageSys平台上分析不同种粒图像的颜色特征,如图7a~7h所示,左侧为种粒彩色图像,各图像上均标有一段通过不同颜色特征区域的剖线轨迹,右侧为原彩色图像在剖线位置处的RGB像素分布情况,纵坐标表示像素值,横坐标表示剖线上的坐标位置,其中剖线上部端点为起点。

图7 不同种粒颜色特征区域在剖线上的RGB像素分布图Fig.7 RGB pixel distributions of different color areas of corn seed on hatching line

观察图7a、7c和图7e~7h可知,背景区域的R、G、B分量分布较平坦,取值均较小,种粒区域相对背景区域,R值变化最明显,故选取R帧灰度图像获取种粒区域,另外,相对种粒其他区域,深色红衣区域、霉变区域R值偏小,但略大于背景区域,而轻度虫蚀破孔区域的R值虽也偏小,但由于位于种粒内部,并不影响种粒区域的边缘提取。由此,若设背景区域的R帧像素最大值为Ram,则以阈值Ram分割种粒R帧灰度图像,补洞填充虫蚀破孔区域后,再进行腐蚀膨胀、200像素去噪等处理,可获得种粒区域二值图像(记为Ma)。对于Ram的取值,采集若干帧背景样本图像,针对R帧灰度图像,利用ImageSys平台分析并计算背景区域的R帧像素最大值,测得Ram=30。

观察图7b~7h可知,种粒黄色区域和尖端深色红衣区域的R值大于B、G值,且黄色区域G值远大于50,而深色红衣区域G值趋近50;种粒其他区域的R值、B值较接近,略大于G值,而背景区域的R值、G值较接近,均小于B值。由此,针对原彩色图像的每个像素点,进行如下计算:若R>B且G>50,则计算2R-G-B值,若R>B且G≤50或R≤B,则计算R+G-2B值。若计算值大于255,则令其为255,若计算值小于0,则令其为0,得到黄色区域加强后的灰度图像,进行大津法二值化,100像素去噪、膨胀腐蚀、补洞等处理后,获得黄色区域的二值图像(记为My)。此外,分别针对R、G、B帧灰度图像,分析并计算黄色区域的像素平均值(依次记为Rym、Gym、Bym)和标准差(记为Ryd、Gyd、Byd)。

观察图7b和图7e~7h可知,种粒白色区域相对黄色区域,B值和G值偏大,B值尤为明显,R值变化不明显,相对变色区域,R、G、B值均偏大,且白色区域的R、G、B均值大于或接近100,而变色区域小于100。此外,将尖端深色红衣区域列入白色区域,观察图7c、7e~7h可知,深色红衣区域R>B,G≤50且2R-G-B差值较明显,而其他变色区域2R-G-B值较小,接近0。将图像Ma补洞后,与My差分,100像素去噪、补洞等处理后,获得种粒非黄色区域(称为准白色区域)的二值图像(记为Mq)。设Tm=(R+G+B)/3,Td=2Rym-Gym-Bym,基于上述分析,若原彩色图像上准白色区域中像素点满足R≥Rym,G>Gym+Gyd且B>Bym+Byd,或者Tm≥100,或者满足R>B,G≤50且2R-G-B>Td/2,则保持图像Mq中对应像素点处的值不变,否则将其值置为背景像素值,由此找到种粒正常白色区域,腐蚀膨胀、50像素去噪后获得其二值图像(记为Mw)。将图像Mq与Mw差分,获得种粒变色区域的二值图像(记为Mm)。

3.4.2 检测指标及不合格种粒判断

(1)主要检测指标

基于本课题组前期研究方法[27]以及上述处理所获得的种粒各颜色区域的二值图像Ma、My、Mw、Mm,针对单个种粒区域,结合前述3.3节所述种粒外观特征,按序检测如表1所示指标参数。

表1 主要检测指标Tab.1 Main test indicators

(2)不合格种粒的判断

针对尖端露黑色胚部、小型、圆形、虫蚀、破损、霉变以上不合格种粒,分析其特征,获得判断各自合格性所依据的检测指标数如表2所示。

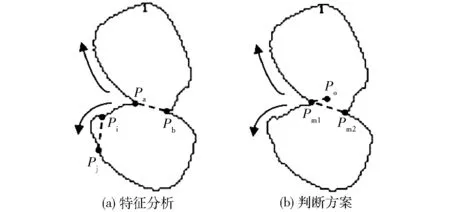

(3)粘连种粒的判断

图9中轮廓线1为图5k中粘连种粒的轮廓,如图9a所示,Pi、Pj为轮廓线上任意两点,Pa、Pb分别为粘连处附近的两分界点,设Pi、Pj间直线距离为Li-j,顺时针和逆时针沿轮廓线的距离分别为Lijc、Lijac,且设Lij=min(Lijc,Lijac),Rij=Lij/Li-j,记Rij为粘连性判断参数,设其编号为21。观察可知,若为粘连种粒,则在粘连处附近Rab值较大,若为单个种粒,则轮廓线上任意两点的Rij值均较小。由此,先确定轮廓形心Po,再找到离Po最近的点Pm1(若为粘连种粒,则该点为粘连处附近的点),然后以点Pm1为基准点,寻找轮廓线上满足Rm1m2>R0(R0为判断阈值)的另一点Pm2,若存在满足条件的点,则可判断为粘连种粒,否则为单个种粒,如图9b所示。

表2 不合格种粒特征分析及其判断指标Tab.2 Characteristics analysis and judging indicators of unqualified corn seed

图8 种粒形态特征偏移示意图Fig.8 Schematic diagrams of offset morphological characteristics of corn seed

4 试验与结果分析

4.1 种粒颜色区域分割及形态特征检测结果

图9 粘连种粒判断示意图Fig.9 Schematic diagrams of adhesive seed judgment

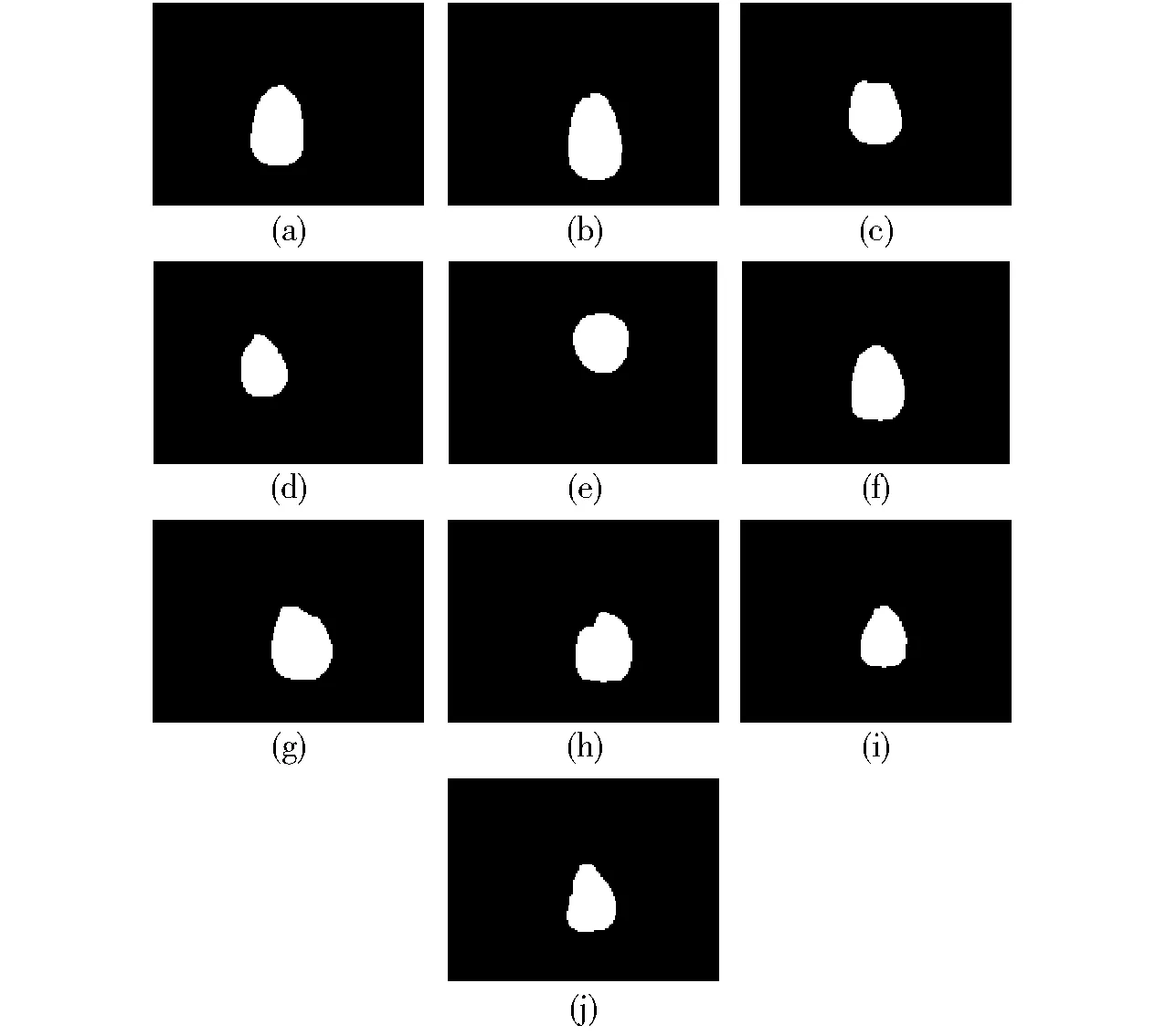

图10 图5中各右侧种粒Ma图像Fig.10 Processing result images of Ma for each seed on the right of images in Fig.5

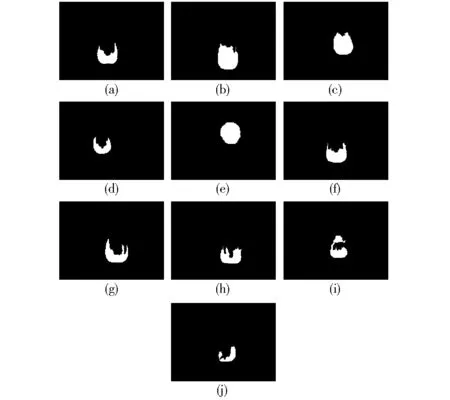

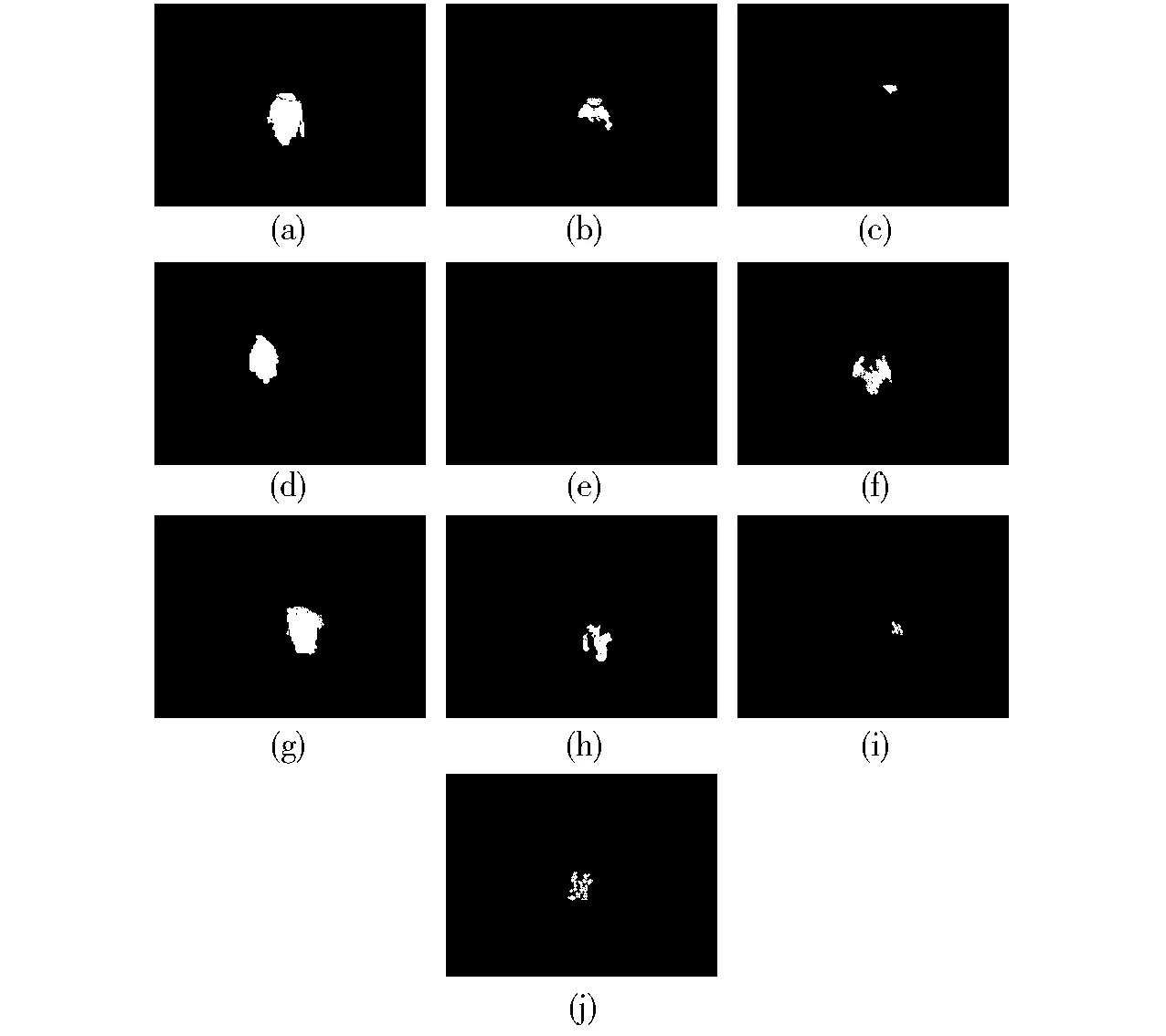

针对图像5a~5j中右侧各种粒,获得各自对应的Ma、My、Mw图像,如图10~12所示,并将尖端点、长短轴、长轴方向外接矩形等关键形态特征检测结果标识于各自原彩色图像中,如图13所示,其中小圈圆心表示检测到的尖端点。结果显示,种粒区域、种粒黄色区域、种粒正常白色区域被很好地提取出来,同时图12c显示尖端深色红衣区域也被有效地提取并列入正常白色区域之内,图13a、13b、13d、13f、13h~13j中尖端点、长短轴、长轴方向外界矩形均检测准确,图13c、13g中检测结果显示尖端露黑色胚部和尖端破损种粒的形态特征发生了偏移,图13e中检测到圆形种粒的尖端点等形态特征随机无规律。

图11 图5中各右侧种粒My图像Fig.11 Processing result images of My for each seed on the right of images in Fig.5

图12 图5中各右侧种粒Mw图像Fig.12 Processing result images of Mw for each seed on the right of images in Fig.5

图13 图5中各右侧种粒形态特征检测结果Fig.13 Detecting result diagrams of seed morphological characteristics on the right of images in Fig.5

4.2 指标参数合格范围确定

观察金博士郑单958合格种粒样本,据其形态尺寸,可分为较长较宽种粒、中等尺寸种粒、较短较宽种粒和较窄种粒4类,从中选取合格种粒200粒,各类50粒,测量各种粒的各指标参数,确定最大、最小值,初步统计其范围,再随机选取大量合格种粒,反复测试和微调该统计范围,最终获得表3中指标1~20的合格范围。

确定粘连性判断参数Rij时,先单独测量上述200粒,获得其中最大Rij值,记为R1max,测得R1max为2.62,然后4类种粒各取20粒,各类内部随机组合为10对粘连籽粒,随后将每类剩余30粒随机平分为3组,共计12组,并以组为单位,类间两两组合,合成6组,然后每组类间随机组合为10对粘连种粒,测量以上共10组100对粘连种粒,并获得其中最小Rij值,记为R2min,测得R2min为3.58,由此设置

R0=(R2min+R1max)/2=3.10

(2)

式中R0——粘连性判断阈值

随机选取若干合格种粒进行验证,结果表明设置合理。

测得图5a、5b中右侧种粒的各指标参数值依次为:290、5 372、0.054、0.80、0.45、0.74、101、63、1.60、1.14、0.92、1.14、1.01、0.76、0.77、0.67、0.81、0.88、335、0.73、2.31和308、5784、0.053、0.77、0.72、0.53、109、64、1.70、1.24、0.93、1.13、0.92、0.75、0.76、0.65、0.83、0.89、387、0.32、2.44,均在表3范围内。

4.3 不合格种粒检测结果

(1)尖端露黑色胚部种粒检测

测得图5c中右侧种粒的各指标参数值依次如下:251、4 092、0.061、0.82、0.89、0.35、81、67、1.21、1.43、0.88、0、0.99、0.68、0.77、0.57、0.67、0.83、585、0、2.03。结合表3可知,由于该种粒尖端点等形态特征发生偏移,检测到其长轴偏短,尖端不对称,长轴两侧白色胚区域面积不对称,总矩形度偏低以及底部间隙区域偏大,不满足表3所示范围。

(2)小型、圆形种粒检测

测得图5d~5e中右侧种粒的各指标参数值依次如下:233、3 476、0.067、0.80、0.49、0.84、79、55、1.44、1.03、0.98、0.99、1.17、0.74、0.72、0.65、0.84、0.86、316、0.77、2.11和247、4176、0.059、0.86、0.86、0、75、68、1.10、1.08、0.94、0、1.01、0.74、0.76、0.70、0.79、0.84、567、0、1.84。结合表3可知,检测到小种粒的周长、面积、长轴长偏小,且其周长面积比偏大,检测到圆形种粒的圆形度偏大,伸长度偏小,准白色区域正常白色占比和长轴两侧白色胚区域面积对称度均不正常,且其周长、面积、长轴长均偏小。均不满足表3所示范围。

表3 合格种粒指标参数范围Tab.3 Acceptable range of indicator parameters of qualified corn seed

注:编号1、2、7、8、19的指标单位为像素数。

(3)虫蚀、破损种粒检测

测得图5f~5g中右侧种粒的各指标参数值依次如下:282、5 088、0.056、0.80、0.50、0.44、93、67、1.39、1.21、0.97、1.48、0.83、0.77、0.80、0.66、0.84、0.86、226、0.67、2.14和289、5472、0.053、0.82、0.49、0.70、95、73、1.30、1.00、1.06、0.55、2.02、0.71、0.66、0.66、0.82、0.78、572、0.72、1.95。结合表3可知,检测到尖端轻度虫蚀破孔种粒的正常白色占比偏小,而尖端轻度破损种粒,其形态特征发生偏移,虽未造成面积、周长面积比、对称度、矩形度、黄色区域占比等参数的不正常化,但是其底部间隙区域增大,不满足表3所示范围。

(4)霉变种粒检测

测得图5h~5j中右侧种粒的各指标参数值依次如下:276、4 824、0.057、0.80、0.50、0.31、89、69、1.29、0.94、1.08、1.11、0.96、0.76、0.71、0.75、0.88、0.82、93、0.74、1.88;233、3 404、0.068、0.79、0.59、0.13、77、55、1.40、1.10、1.03、0.71、1.26、0.74、0.73、0.67、0.86、0.83、145、0.39、2.14;254、3 844、0.066、0.75、0.34、0.15、85、55、1.55、1.02、1.06、1.54、0.59、0.71、0.63、0.61、0.87、0.82、76、0.85、2.34。结合表3可知,3粒霉变种粒的黄色区域占比和正常白色占比均偏小,均不满足表3所示范围。此外,该中度红色霉变种粒为小种粒,其周长、面积、周长面积比和长轴长均偏小,该深度灰黑色霉变种粒也为小种粒,其面积、周长面积比偏小。

(5)粘连种粒检测

针对图5k中粘连种粒,测得Rij=6.55,结合表3可判断为粘连种粒,符合实际情况。

4.4 试验结果分析

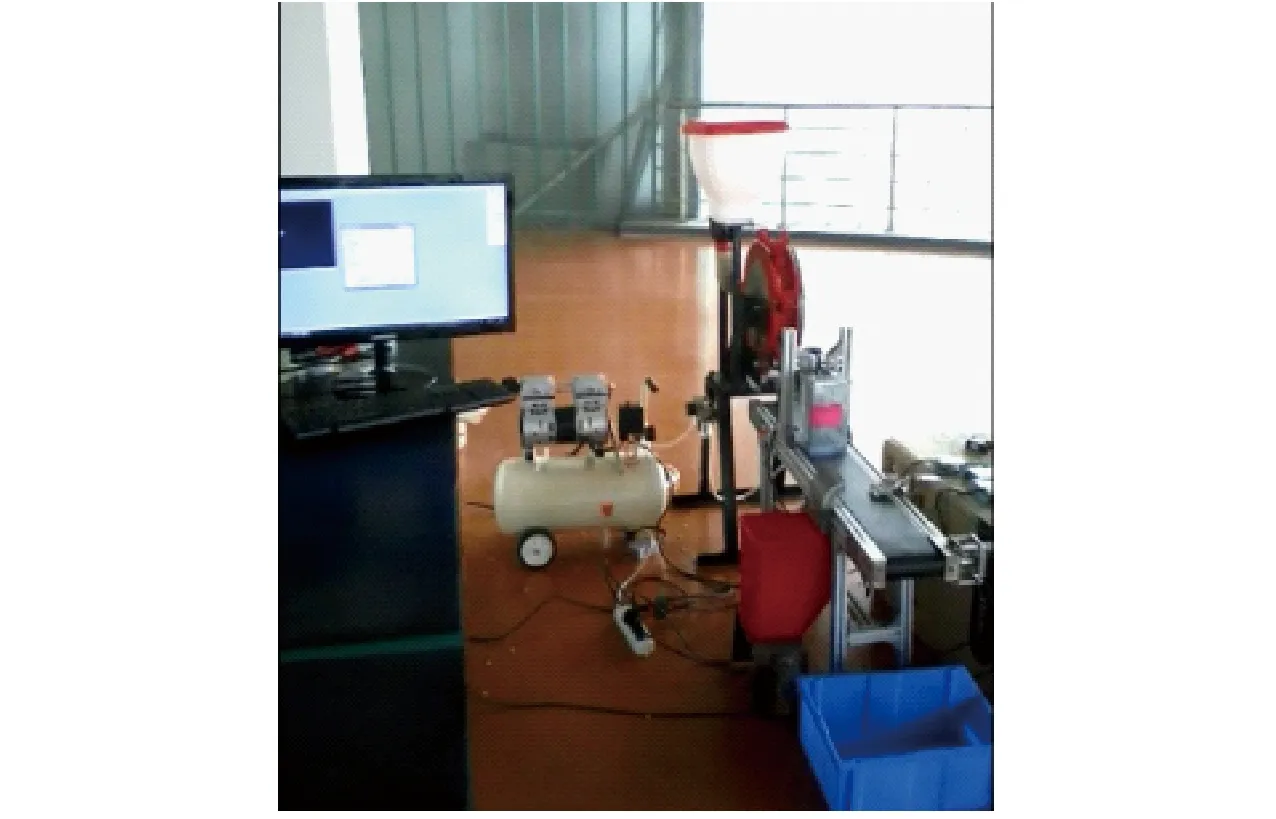

所研制的装置样机如图14所示。使用台州市奥突斯工贸有限公司的OTS-750型无油空气压缩系统,压力可手动调节,试验中设置气吹压力为105Pa,气流量为10 m3/h。试验中使用足量无包衣的金博士郑单958成品种子。

图14 装置样机Fig.14 Device prototype

测得单次图像处理时间满足t0≤250 ms,结合3.2节,设置如下系统运行参数:设置排种器喂种速率为1次/s,输送速度为70 mm/s,种粒喂入中心与图像采集中心间距为280 mm,图像采集中心与吹除工位间距为140 mm,图像采集间隔时间为1 s。

启动系统运行1 800个周期,即排种器排种1 800次,其中1 513次喂出单粒,204次喂出多粒不重叠或重叠合格种粒,15次喂出重叠不合格种粒,68次喂出粘连种粒。其中重叠不合格和粘连种粒直接吹除,剩余喂入输送带共计1 982粒种子(符合定向播种1 385粒)。测试得:1 982粒种子合格性检测准确率为96%、68次粘连性检测准确率为99%、装置吹除有效率为98%。装置运行产生误差的主要原因及后期改进方法:

(1)合格性检测误差。主要原因:本算法只检测种粒单面,通常小型、圆形、霉变、破损和重度虫蚀种粒两面情况一致,但是少数尖端轻度虫蚀种粒,仅在胚芽正面尖端存在微小孔洞,且少数露黑色胚部种粒,仅在胚芽反面能观察到黑色胚部,由此当其正常面朝上时,造成检测误差。该装置适用于与金博士郑单958具有相似形态尺寸和颜色特征的种粒精选,且仅适用于单面不合格较少的情况,若单面不合格较多,可增设翻面装置,进行双面检测。

(2)粘连性判断误差。主要原因:部分种粒破损严重,仅残留一小块,或者种粒本身异常微小,贴附于其他种粒周围,粘连性判断参数值偏小,导致误判为单个种粒。后期可考虑优化喂料装置,保证单次只喂出单粒,则种粒粘连性、重叠性检测可省去,吹除方案也将大大简化。

(3)吹除有效率误差。主要原因:少数圆形种粒从图像采集区域输送至吹除工位过程中,相对输送带产生了滞后滚动位移,导致吹除时刻到来时种粒未到位,造成吹除失败。可考虑将吹除装置前移,使吹除工位位于图像采集区域,图像检测为不合格种粒后,立马启动吹除装置吹除。

5 结论

(1)设计了玉米种粒动态图像精选装置,主要包括喂料装置、输送装置、图像采集处理装置、吹除装置,能在线实时精选出适于定向播种的合格种粒,为后续定向播种提供条件。

(2)设计了不合格种粒吹除装置及吹除方案,基于种粒合格性、重叠性和粘连性以及吹除工位有效吹除长度,确定单次待吹除种粒区间,根据是否单次全吹除、待吹除区间中心或待吹除与非吹除之间中心与吹除工位的距离以及输送速度确定吹除时刻,试验表明,该吹除方案吹除有效率为98%。

(3)设计了种粒动态检测方案及图像精选算法,基于图像处理技术分析种粒图像R、G、B颜色特征,据此分割种粒区域、种粒黄色区域、正常白色区域以及变色区域,依据周长、面积等20个检测指标判断尖端露黑色胚部、小型、圆形、虫蚀破损、霉变等不符合定向播种种粒的合格性,依据种粒粘连处附近两分界点沿轮廓线较近一侧的距离与两分界点间直线距离之比,大于单一种粒轮廓线上任意两点的对应值,由此判断种粒粘连性。试验表明种粒合格性检测准确率为96%,粘连性判断准确率为99%。

1 凌云.基于机器视觉的谷物外观品质检测技术研究[D].北京:中国农业大学,2004. LING Yun. Research on detection technology of grain appearance quality based on machine vision[D]. Beijing: China Agricultural University, 2004. (in Chinese)

2 张新伟.玉米种子内部机械裂纹特征与识别研究[D].沈阳:沈阳农业大学,2012. ZHANG Xinwei. Research on characteristics and recognition of internal mechanical crack in corn seeds[D]. Shenyang: Shenyang Agricultural University, 2012. (in Chinese)

3 孙群,王庆,薛卫青,等.无损检测技术在种子质量检验上的应用研究进展[J].中国农业大学学报,2012,17(3):1-6. SUN Qun, WANG Qing, XUE Weiqing, et al. Advances in nondestructive detection of seed quality[J]. Journal of China Agricultural University, 2012, 17(3): 1-6. (in Chinese)

4 郑小东,王杰.机器视觉在玉米籽粒品质检测中的应用研究[J].中国粮油学报,2013,28(4):124-128. ZHENG Xiaodong, WANG Jie. Application of computer vision in corn grain quality detection[J]. Journal of the Chinese Cereals and Oils Association, 2013, 28(4): 124-128. (in Chinese)

5 曹维时.基于小波变换和人工神经网络的玉米种子纯度识别[D].泰安:山东农业大学,2014. CAO Weishi. Maize purity identification based on wavelet transform and artificial neural network[D]. Taian: Shandong Agricultural University, 2014. (in Chinese)

6 ZAYAS I, CONVERSE H, STEELE J. Discrimination of whole from broken corn kernels with image analysis[J]. Transactions of the ASAE,1990,33(5):1642-1646.

7 LIAO K, PAULSEN M R, REID J F, et al. Corn kernel breakage classification by machine vision using a neural network classifier[J]. Transactions of the ASAE,1994,36(6):1949-1953.

8 STEENHOEK L, MISRA M, BATCHELOR W, et al. Probabilistic neural networks for segmentation of features in corn kernel images[C]∥1999 ASAE Annual International Meeting, ASAE Paper 993198,1999.

9 STEENHOEK L , MISRA M, HURBURGH C R, et al. Implementing a computer vision system for corn kernel damage evaluation[C]∥1999 ASAE Annual International Meeting, ASAE Paper 993199,1999.

10 LIAO K, REIDJ J, NI B, et al. Corn kernel shape identification by machine vision using a neural network classifier[C]∥ASAE Paper 92-7017,1992.

11 NI B, PAULSEN M R, REID J F. Corn kernel crown shape identification using image processing[J]. Transactions of the ASAE,1997,40(3):833-838.

12 LIU J, PAULSEN M R. Corn whiteness measurement and classification using machine vision [J]. Transactions of the ASAE, 2000, 43(3):757-763.

13 FLOYD C D, ROONEY L W, BOCKHOLT A J. Measuring desirable and undesirable color in white and yellow food corn [J]. Cereal Chemistry, 1995, 72(5): 488-490.

14 赵敏.基于机器视觉的玉米品质检测[D].长春:吉林大学,2012. ZHAO Min. Detection of the maize qualities based on machine vision technology[D]. Changchun: Jilin University,2012. (in Chinese)

15 杨蜀秦.农作物籽粒的图像处理和识别方法研究[D].杨凌:西北农林科技大学,2012. YANG Shuqin. The research of image processing and identification method for crop’s kernels[D]. Yangling: Northwest A&F University, 2012. (in Chinese)

16 张俊雄,荀一,李伟. 基于形态特征的玉米种子表面裂纹检测方法[J].光学精密工程, 2007,15(6):951-956. ZHANG Junxiong, XUN Yi, LI Wei. Detection of surface cracks of corn kernel based on morphology[J]. Optics and Precision Engineering, 2007,15(6):951-956. (in Chinese)

17 王盼.基于机器视觉和优化DBSCAN的玉米种子纯度识别[D].泰安:山东农业大学,2012. WANG Pan. Maize purity identification based on machine vision and improved DBSCAN algorithm[D]. Taian: Shandong Agricultural University, 2012.(in Chinese)

18 杨锦忠,郝建平,杜天庆,等.基于种子图像处理的大数目玉米品种形态识别[J].作物学报,2008,34(6):1069-1073. YANG Jinzhong, HAO Jianping, DU Tianqing, et al. Discrimination of numerous maize cultivars based on seed image process[J]. Acta Agronomica Sinica, 2008, 34(6): 1069-1073. (in Chinese)

19 闸建文,陈永艳.基于外部特征的玉米品种计算机识别系统[J].农业机械学报,2004,35(6):115-118. ZHA Jianwen, CHEN Yongyan. Recognition system for corn species by exterior parameters[J]. Transactions of the Chinese Society for Agricultural Machinery, 2004,35(6):115-118. (in Chinese)

20 郝建平,杨锦忠,杜天庆,等.基于图像处理的玉米品种的种子形态分析及其分类研究[J].中国农业科学,2008,41(4):994-1002. HAO Jianping, YANG Jinzhong, DU Tianqing, et al. A study on basic morphologic information and classification of maize cultivars based on seed Image process[J]. Scientia Agricultura Sinica, 2008, 41(4):994-1002. (in Chinese)

21 王玉亮.基于机器视觉的玉米种子品种识别与检测研究[D].泰安:山东农业大学,2008. WANG Yuliang. Study on varieties identification and detection of maize seeds based on machine vision[D]. Taian: Shandong Agricultural University, 2008. (in Chinese)

22 郑敏江.基于数字图像处理的玉米种子质量分级方法研究[D].武汉:武汉理工大学,2009. ZHENG Minjiang. Research about quality grading of corn seeds based on digital image processing[D]. Wuhan: Wuhan University of Technology, 2009. (in Chinese)

23 王玉亮,刘贤喜,舒庆堂,等.多对象特征提取和优化神经网络的玉米种子品种识别[J].农业工程学报,2010,26(6):199-204. WANG Yuliang, LIU Xianxi, SHU Qingtang, et al. Maize seeds varieties identification based on multi-object feature extraction and optimized neural network[J].Transactions of the CSAE, 2010,26(6):199-204. (in Chinese)

24 李奔,吉海彦.基于图像颜色特征的玉米种子神经网络分类研究[J].仪器仪表学报,2011,32(增刊): 301-304. LI Ben, JI Haiyan. Study on the neural network classification of corn seed images based on color characteristics[J]. Chinese Journal of Scientific Instrument, 2011,32(Supp.):301-304. (in Chinese)

25 宋鹏,张俊雄,荀一,等.玉米种子自动精选系统开发[J].农业工程学报,2010,26(9):124-127. SONG Peng, ZHANG Junxiong, XUN Yi, et al. Development of automatic inspection system of corn seeds[J].Transactions of the CSAE,2010,26(9):124-127. (in Chinese)

26 付威,李树峰,孙嘉忆,等.强制夹持式玉米精量排种器的设计[J].农业工程学报,2011,27(12):38-42. FU Wei, LI Shufeng, SUN Jiayi, et al. Design of compulsory clamp-type precision seed-metering device for corn[J]. Transactions of the CSAE, 2011, 27(12): 38-42. (in Chinese)

27 刘长青,陈兵旗,张新会,等.玉米定向精播种粒形态与品质动态检测方法[J/OL].农业机械学报,2015,46(9):47-54.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150907&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2015.09.007. LIU Changqing, CHEN Bingqi, ZHANG Xinhui, et al. Dynamic detection of corn seeds for directional precision seeding[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(9): 47-54.(in Chinese)

Machine Vision-based Selection Machine of Corn Seed Used for Directional Seeding

WANG Qiao1CHEN Bingqi1ZHU Deli1,2LIANGXI Huizi1,3DAI He1CHEN Hongmi1

(1.CollegeofEngineering,ChinaAgriculturalUniversity,Beijing100083,China2.CollegeofComputerandInformation,ChongqingNormalUniversity,Chongqing400047,China3.CollegeofMechanicalandElectricalEngineering,ShiheziUniversity,Shihezi832003,China)

In order to meet the requirements for corn seed from directional seeding, a kind of corn seed dynamic selection machine was developed based on image processing technology. Firstly, the composition and working principle of this machine were introduced, and the device of blowing unqualified corn seed as well as its method of completing the blowing was designed. Also the dynamic detection method of corn seed images was developed. And then through the analysis of RGB color feature of these images, the extracting solution of the whole seed area and different color areas of seed in a corn seed image was obtained successively. Meanwhile, combined with the analysis of corn seed morphological characteristics, totally 20 detection indicators were set up to describe the eligibility of corn seed, such as perimeter, area, long axis, short axis. And the acceptable range of above indicators was determined through test statistics. In view of the above, the eligibility judgment methods of the following types of seed were analyzed respectively and executed successfully: seed with black embryo exposed in the tip, small seed, round seed, worm-eaten and damaged seed, moldy seed and other seed which did not conform to directional seeding. Furthermore, two points on contour line near two joints of adhesive seed were obtained, and it can be found that the ratio of the shorter distance of them along the contour line to the linear distance of them was larger than the corresponding value of any two points on the contour line of a single seed, which according to the adhesive seed can be detected. In the experiment, the results showed that the eligibility detection accuracy of corn seed was 96%, the judgment accuracy of adhesive seed was 99%, and the efficiency of blowing unqualified corn seed was 98%.

corn seed; selection; image processing; directional seeding

10.6041/j.issn.1000-1298.2017.02.004

2016-10-20

2016-12-10

国家高技术研究发展计划(863计划)项目(2012AA10A501-5)、重庆青年人才计划项目(cstc2013kjrc-qnrc40001)、重庆市前沿与应用基础研究计划项目(cstc2013jcyjA80013)和重庆市教委科技计划项目(KJ1500321)

王侨(1986—),女,博士生,主要从事玉米图像精选与定向播种技术研究,E-mail: tianlan12222@126.com

陈兵旗(1964—),男,教授,博士生导师,主要从事图像处理与机器视觉研究,E-mail: fbcbq@163.com

TP391

A

1000-1298(2017)02-0027-11